Umgang mit Spannungsschwankungen in IIoT-Desigs

Zur Verfügung gestellt von Europäische Fachredakteure von DigiKey

2016-03-17

Die Elektronik für viele industrielle Steuerungssysteme wurde traditionell in Schaltschränke eingebaut, in denen das DIN-Schienenmontagesystem verwendet wurde, was Design, Integration und Wartung vereinfachte. Es gibt eine große Auswahl an standardmäßigen Stromversorgungen, Gehäusen und anderen Produkten, die zum DIN-Schienenformat passen. Mit dieser verfügbaren Vielfalt lässt sich die Zeit verkürzen, die für Auswahl, Qualifizierung und Aufbau des endgültigen Systems benötigt wird.

Der Trend hin zum industriellen Internet der Dinge (IIoT) macht verteilte Steuerungen auf einem höheren Niveau erforderlich. Dazu wird Intelligenz auf Prozessoren übertragen, die aus Gründen der Reaktionsfähigkeit und Flexibilität sehr nahe an den eigentlichen Sensoren und Aktuatoren installiert werden können. Die Prozessoren kommunizieren über ein Netzwerk aus verkabelten und kabellosen Netzwerken miteinander. Dadurch entfällt die Notwendigkeit der Zusammenarbeit der Prozessoren innerhalb eines gemeinsamen Gehäuses, in welchem sie früher Daten über einen Platinen- oder Rückwandbus ausgetauscht hätten.

Obwohl das Zielsystem zur Vereinfachung der Montage auch jetzt noch so konzipiert werden kann, dass es auf eine DIN-Schiene passt, werden die einzelnen Einheiten viel kleiner und benötigen individuelle Stromversorgungen anstatt einer in einem größeren Gehäuse gemeinsam verwendeten Stromschiene. Da 24 VDC eine sichere Spannungsversorgung für viele Umgebungen bietet und die Kompatibilität mit vorhandenen Umgebungen gewährleistet, wird diese Spannungsart wohl auch weiterhin als Schiene zur Versorgung elektronischer Steuerungen in diskreter und gehäusebasierter Ausführung gebräuchlich bleiben.

Typisch für industrielle Umgebungen ist, dass die Steuerungsstromversorgungen mit großen Schwankungen der Eingangsspannungsbereiche fertig werden müssen, die sich aus induzierten Spannungen und Rauscheffekten ergeben, die durch in der Nähe befindliche Ausrüstung oder durch unregelmäßige hohe Lasten bei großen induktiven und kapazitiven Elementen verursacht werden. Benötigt wird eine Stromquelle, die kompakt und in der Lage ist, ungeachtet von Schwankungen der Eingangsspannung und von starken Veränderungen bei der Lastaufnahme zuverlässig Energie bereitzustellen. Viele elektronische Steuerungen wechseln in einen Schlafmodus, wenn sie nicht aktiv sind, um Energie zu sparen. Die Stromversorgung muss also auch in der Lage sein, mit solchen Situationen effizient umzugehen.

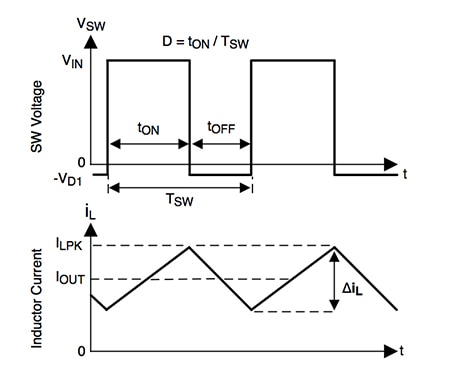

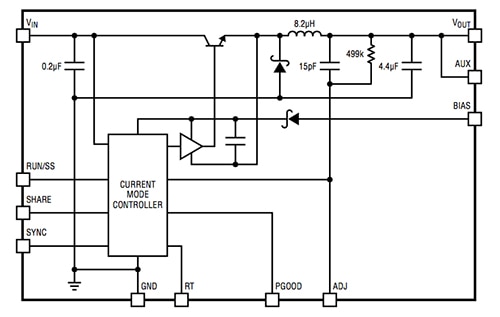

Ein Regler wie der LM43603 von Texas Instruments oder der LTM8025 von Linear Technology bietet die Möglichkeit, zwischen CCM (Continuous Conduction Mode) und DCM (Discontinuous Conduction Mode) umzuschalten, um auf Änderungen des Energieverbrauchs zu reagieren und Schwankungen der Eingangsspannung zu kompensieren. In der Betriebsart CCM bleibt der Strom in dem Induktor, der zur Glättung des an die Last gelieferten Stroms eingesetzt wird, ständig über null, und zwar in jedem Tel des Schaltzyklus. Dagegen darf der Strom im Induktor in der DCM-Betriebsart auf null abfallen. Die Menge des Stroms, die in jedem Zyklus durch ein Paar FET-Schalter an den Induktor geliefert wird, wird mithilfe von Pulsweitenmodulation (PWM) bestimmt.

Abbildung 1: Induktorstrom in CCM-Betriebsart für einen PWM-gesteuerten Schaltregler

Bei jedem Zyklus liefert der Wandler eine geregelte Ausgangsspannung, indem zuerst der High-Side-FET-Schalter für einen bestimmten Zeitraum aktiviert wird. In dieser aktiven Zeit schwingt sich die Ausgangsspannung bis zur Eingangsspannung hoch, und der in den Induktor fließende Strom beginnt anzusteigen – mit einer linearen Steigung nach der Formel (Vin - Vout)/L.

Wenn die Steuerungslogik entscheidet, den High-Side-Schalter zu deaktivieren, um die Spannung zu regeln und ihren weiteren Anstieg in Richtung Eingangspegel zu verhindern, bleibt der Low-Side-Schalter für kurze Zeit deaktiviert, um einen Durchschlag zu verhindern, und wird erst danach aktiviert. Der Induktorstrom beginnt dann zu fallen – mit einer Steigung von -Vout/L.

Der PWM-Controller im Wandler tastet die Ausgangsspannung ab und vergleicht sie mit einer Referenzspannung, um ein Fehlersignal zu erzeugen, das zur Berechnung des Tastverhältnisses für die beiden Phasen verwendet wird. Bei einem idealen Wandlerdesign ist das Tastverhältnis proportional zur Ausgangsspannung. Ein Fehlerverstärker stellt sicher, dass der DC/DC-Wandler das Tastverhältnis anpasst, um eine geregelte Ausgangsspannung beizubehalten.

Das durch den Verstärker erzeugte Fehlersignal liegt im Allgemeinen zu jedem Zeitpunkt sehr nahe bei null, da die Änderungen in der Ausgangsspannung und des Ausgangsbedarfs allgemein langsamer erfolgen als die Schaltrate des Stromversorgungs-Controllers. Mit dieser von PWM bereitgestellten Adaptionsfunktion können Schwankungen auf der Eingangsschiene kompensiert werden, ohne dass davon die Energieversorgung der Last beeinträchtigt wird.

Durch die Nutzung der Hochfrequenzschaltung kann der LM43603 mit einer Versorgungsspannung im Bereich von 3,5 V bis 36 VDC betrieben werden und liefert bis zu 3 ADC Laststrom, und zwar trotz der kompakten Lösung mit hoher Effizienz und gutem thermischen Verhalten. Die Schaltfrequenz ist von 200 kHz bis 2,2 MHz programmierbar. Dazu wird ein programmierbarer Widerstand verwendet, der mit dem RT-Signal verbunden ist, das in das Oszillatormodul des LM43603-Controllers eingespeist wird. Seine Standardfrequenz ohne Verwendung eines externen Widerstands beträgt 500 Hz. Der LTM8025 arbeitet in einem Frequenzbereich von 200 kHz bis 2,4 MHz und wird in ähnlicher Weise durch einen Widersand programmiert, bei dem ein Anschluss mit dem RT-Pin und der andere mit Masse verbunden ist.

Abbildung 2: Blockschaltbild des LM43603

Bei geringen Lasten fällt die Effizienz der PWM-gesteuerten CCM-Regelung signifikant ab. Mit der DCM-Betriebsart ist eine Effizienzverbesserung möglich, indem die Last über längere Zeiträume vom Eingang getrennt wird, in welchen der Induktorstrom auf null abfallen darf. Ausgangskondensatoren tragen in dieser Betriebsart zur Minimierung der Rippeleffekte bei.

Beim LM43603 wechselt der Wandler in den DCM-Modus, wenn der Laststrom in CCM weniger als die Hälfte des Peak-to-Peak-Induktorstromrippels beträgt. Schaltverluste werden reduziert, indem der Low-Side-FET bei Nullstrom deaktiviert wird. Im DCM-Modus wird die Schaltfrequenz verringert. Der Wandler aktiviert den High-Side-FET, wenn die abgetastete Ausgangsspannung unter einen akzeptablen Wert abfällt.

Bausteine wie der LM43603 und der LTM8025 bieten einen stabilen Betrieb mit den meisten Kondensatorenformen am Eingang und Ausgang. Aufgrund ihrer kompakten Größe werden allerdings oft Keramikkondensatoren bevorzugt, da die Kapazitätsanforderungen im für den Hochfrequenzbetrieb und typische Mischsignal-Schaltungsspannungen von 3 bis 12 VDC im Allgemeinen unter 100 µF liegen. Keramikkondensatoren sind kompakt, robust und haben einen sehr geringen ESR. Allerdings eignen sich nicht alle Keramikkondensatoren. Die X5R- und X7R-Typen sind unabhängig von Temperatur und angelegter Spannung stabil, wogegen die Typen Y5V und Z5U sehr stark temperatur- und spannungsabhängige Kapazitätskoeffizienten aufweisen. In der Anwendung zeigen Sie mitunter nur einen kleinen Bruchteil ihrer Nennkapazität, was zu einem viel höheren Ausgangsspannungsrippel als erwartet führt.

Abbildung 3: Blockschaltbild des LTM8025

Keramikkondensatoren sind außerdem piezoelektrisch. Im DCM- oder Stoßbetrieb ist die Schaltfrequenz vom Laststrom abhängig und kann einen Keramikkondensator im Audiofrequenzbereich erregen, was zu einem hörbaren Rauschen führt. Da die unter DCM-Bedingungen erzeugten Ströme geringer sind, ist das Rauschen üblicherweise nur gering, aber wenn hörbares Rauschen inakzeptabel ist, kann ein Hochleistungs-Elektrolytkondensator möglicherweise besser geeignet sein. Als Alternative ist auch eine parallele Kombination aus einem Keramikkondensator und einem preisgünstigen Elektrolytkondensator verwendbar.

Die Fähigkeit zum Sanftanlauf ist eine weiterer wichtiger Aspekt. Der LM43603 besitzt beispielsweise einen Sanftanlauf-Steuerungs-Pin: SS/TRK. Die Verwendung dieses Pins zwingt den Regler, sobald eine Eingangsspannung angelegt wurde, zu einem verlangsamten Anstieg der Ausgangsspannung über einen Zeitraum hinweg. Bleibt der SS/TRK-Pin unbelegt, verwendet der LM43603 seinen eigenen Rampenzeit-Controller, um die Ausgangsspannung in nur etwas mehr als 4 ms auf ihren vollen Wert ansteigen zu lassen.

Für Anwendungen mit einer hohen Ausgangskapazität oder für Systeme, in denen relativ hohe Ausgangsspannungen verwendet werden, kann die Anlaufzeit verlängert werden, indem ein externer Kondensator zwischen den SS/TRK-Pin und den analogen Massereferenz-Pin (AGND) des Bausteins geschaltet wird. Dessen Kapazitätswert bestimmt dann den Rampenzeitraum. Alternativ kann der Sanftanlauf-Controller ein externes Rampensignal verfolgen, wozu ein Widerstands-Teiler-Paar und eine externe Spannungsquelle verwendet werden, welche das gewünschte Rampenprofil beschreibt.

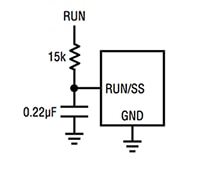

Die Steuerung des Sanftanlaufs erfolgt beim LTM8025 mithilfe eines Kondensators, der mit dem RUN/SS-Pin und Masse sowie über einen Widerstand mit einer externen Spannungsquelle verbunden ist. Die resultierende RC-Zeit bestimmt das Timing des Sanftanlaufs.

Abbildung 4: Anschlüsse für ein externes Rampensignal für den Sanftanlauf des LM43603

Abbildung 5: Anschlüsse zur Erzeugung einer Sanftanlauf-Rampe für den LTM8025

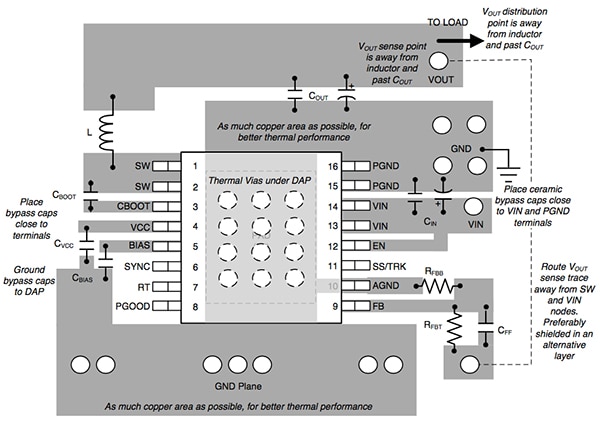

Da IIoT-Stromversorgungs-Controller in kleine Räume passen und sich problemlos in industrielle Ausrüstung integrieren lassen müssen, spielt die elektromagnetische Verträglichkeit (EMV) eine wichtige Rolle. Der Schlüssel zur Eindämmung sämtlicher elektromagnetischen Interferenzen (EMI), die durch einen Schaltnetzteilregler verursacht werden, liegt darin, alle di/dt-Schleifen so klein wie möglich zu halten. Das wird weitgehend durch den hohen Grad an Integration ermöglicht, den Bausteine wie der LM43603 und der LTM8025 aufweisen.

Abbildung 6: Die entscheidende di/dt-Schleife bei einem Schaltnetzteil-Abwärtswandler

Besondere Sorgfalt verlangt jedoch die Platzierung der externen Komponenten, insbesondere die von Feedback-Knoten. Die Wege zu externen Widerständen und Bypass-Kondensatoren sollten so kurz wie möglich gehalten werden. Alle langen Leiterbahnführungen zu Widerständen können zur übermäßigen EMI-Erzeugung führen. Auch die Abschirmung ist wichtig. Sie kann weitgehend durch Verwendung zusätzlicher Masseflächen innerhalb der Platine erzielt werden.

Durch den Einsatz von hochintegrierten Reglern wie dem LM43603 und dem LTM8025 können Konstrukteure von IIoT-orientierten Steuerungen für den industriellen Einsatz die Zuverlässigkeit der DC-Stromversorgung und die Einhaltung der EMV-Vorgaben im Endprodukt gewährleisten.

Abbildung 7: Layout-Empfehlungen zur EMV-Minimierung beim LM43603

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.