Praxis: Arbeiten mit LED-Lichtbändern, Teil 2 – farblich abgestimmte Mikrowellenherdbeleuchtung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2018-06-05

Anmerkung des Herausgebers: LED-Beleuchtung ist ein ideales Do-it-Yourself-Projekt: Es macht Spaß, es ist zufriedenstellend und lohnend. In Teil 1 dieser zweiteiligen Artikelserie wurde gezeigt, wie eine Unterschrankbeleuchtung implementiert wird. Hier im 2. Teil wird gezeigt, wie die Beleuchtung des Mikrowellenherds ausgetauscht wird, um die Farbe anzupassen und zugleich die Beleuchtung des Kochfelds zu verbessern.

Teil 1 dieser zweiteiligen Artikelserie berichtete über ein praktisches Projekt, in dem eine Unterschrankbeleuchtungskonstruktion mit fünf Bereichen entwickelt wurde, um eine gute Beleuchtung im Küchenarbeitsbereich zu schaffen. Leider führte die verbesserte Beleuchtung im Arbeitsbereich dazu, dass die ungenügende LED-Beleuchtung des Mikrowellenherds in der Küche, die das Kochfeld darunter beleuchtet, in den Fokus rückte.

Darüber hinaus stimmte die Farbtemperatur der LEDs im Mikrowellenherd nicht mit der Farbtemperatur der Unterschrank-LEDs überein, was zu einem nicht akzeptablen Farbkontrast führte.

Die ungeeignete Beleuchtung und fehlende Farbabstimmung bot die Gelegenheit, einige der LED-Lichtbänder zu nutzen, die aus dem ersten Projekt zur Erstellung von Austausch-LED-Modulen für den Mikrowellenherd übrig waren. Diese Module boten eine bessere und farblich abgestimmte Beleuchtung.

Dieser Artikel dient auch als Beispiel für Projekte, in denen die Beleuchtung in kleinen Geräten ausgetauscht wird und es Fallen zu vermeiden gilt. In diesem Artikel wird zudem die Bandbreite von Farbtemperaturen erläutert, die in Wohnbereichen und Geschäftsräumen zum Einsatz kommt, und wie LED-Farbtemperaturen sich zum Bereich der verfügbaren weißen LEDs verhalten.

Er bietet außerdem Einblicke in effizientere Möglichkeiten, den Strom für LEDs zu begrenzen und sie in Beleuchtungsanwendungen zu dimmen.

Eine ungewöhnliche LED-Konstruktion für einen Mikrowellenherd

Der Mikrowellenherd hat zwei Beleuchtungseinsätze in den vorderen unteren Ecken. Anstelle einer Standardglühbirne wird in dem Gerät für jede Leuchte ein individuelles LED-Modul mit Oberflächenmontage verwendet. Die Module sind Metallkern-Platinensätze, die über einen 3-poligen SMT-Steckverbinder mit dem Kabelbaum des Mikrowellenherds verbunden sind (Abbildung 1).

Abbildung 1: Im Original-LED-Modul des Mikrowellenherds werden für die Beleuchtung vier weiße LEDs verwendet. (Bildquelle: Steve Leibson)

Jedes Modul erzeugt Licht mithilfe von vier SMT-LEDs. Da diese LED-Beleuchtungsmodule ausschließlich in dieser Mikrowellenherdmarke verwendet werden und nur bei diesem Hersteller erhältlich sind, sind die LED-Module teuer und werden nur in einer nicht spezifizierten Farbtemperatur angeboten.

Das erste Problem mit diesen LED-Modulen ist ihre niedrige Lichtleistung aufgrund der vier relativ kleinen verwendeten SMT-LEDs. Die eingebauten LED-Module beleuchten das relativ große Kochfeld darunter ungenügend. Trotz der Glasdiffusoren unten im Mikrowellenherd leuchten sie wie Punktquellen mit engen Lichtkegeln.

Das zweite Problem mit diesen Modulen hat eher etwas mit dem ersten Teil dieser Artikelserie zu tun: Die LED-Farbtemperatur stimmt nicht mit der Farbtemperatur der LED-Lichtbänder in der Unterschrankbeleuchtung überein.

Was ist die LED-Farbtemperatur?

Profi- und Hobbyfotografen wissen, dass jede Lichtquelle ein Farbspektrum hat. Weißes Licht besitzt ein breites Farbspektrum. Farbspektren von weißem Licht, die eher gelb, orange und rot sind, erscheinen „warm“, während Farbspektren, die eher blaue Wellenlängen umfassen, „kalt“ erscheinen. Hersteller bieten weiße LEDs mit einer Vielzahl von Farbspektren an, die in Kelvin gemessen werden, womit die Spitzenwellenlänge im Spektrum angegeben wird.

Lichtquellen, die zur Universalbeleuchtung dienen, geben Licht über eine Vielzahl von Farbtemperaturen ab. Hier sehen Sie eine kurze Zusammenfassung der herkömmlichen Beleuchtungsquellen und ihrer ungefähren Farbtemperaturen:

- 2200 K: Natriumdampf-Hochdruckleuchte

- 2700 K: Standard-Glühbirne

- 3000 K: Halogen-Glühbirne

- 3200 K: Warme Halogenmetalldampf-Glühbirne

- 4200 K: Kaltweiße Glühbirne

- 5500 K: Tageslicht-Halogendampf-Glühbirne

Hersteller bieten diskrete weiße LEDs in diesem gesamten Farbspektrum an. Warmweiße LEDs haben einen Kelvin-Wert von etwa 2700 K bis 3000 K; neutrale weiße LEDs haben eine Farbtemperatur von etwa 3500 K bis 4100 K; und kaltweiße LEDs haben eine Farbtemperatur von etwa 5000 K bis 6500 K.

In der Unterschrankbeleuchtungsanwendung, die im 1. Teil dieser Artikelserie erläutert wurde, haben die Unterschrankleuchten eine Farbtemperatur, die von den einzelnen SMT-LEDs im LED-Lichtband bestimmt wird. Das flexible Lichtband ZFS-155000-CW von JKL Components verwendet eine Farbtemperatur von 6500 K. Das Lichtband in Abbildung 2 wird mit 5 Meter Länge auf einer Spule angeboten, ist 15 Millimeter (mm) breit und enthält 1200 LEDs.

Abbildung 2: Mit SMT-LED-Lichtbändern wie diesem zweireihigen, flexiblen LED-Lichtband ZFS-155000-CW von JKL Components ist es einfach, eine individuelle Unterschrankbeleuchtung zu konstruieren. (Bildquelle: JKL Components)

Diese durchgehenden LED-Lichtbänder umfassen eine Doppelreihe von LEDs und Widerständen, sodass sie mit einem einfachen 12-V-Netzteil betrieben werden können. Die Lichtbänder bestehen aus einzelnen flexiblen LED-Leisten, die ein langes Lichtband formen, das jeweils in 25-mm-Abständen mit einer Schere abgeschnitten werden kann. Sie sind zudem sehr dünn, was kompakte, diskrete Installationen ermöglicht.

Zur Farbabstimmung

Eine Möglichkeit, die Farbtemperatur der Mikrowellenherdbeleuchtung auf die Unterschrankbeleuchtung abzustimmen, besteht darin, die LEDs im Originalmodul durch LEDs mit einem Wert von 6500 K auszutauschen. Für diesen Ansatz sind SMT-Lötverfahren für den LED-Austausch erforderlich und das Herstellermodul wird dauerhaft verändert. Wenn die vier kleinen SMT-LEDs einfach durch LEDs mit einer abgestimmten Farbtemperatur ersetzt werden, wird jedoch das zweite Problem nicht gelöst: die schwache Beleuchtung.

Es gibt einen anderen Konstruktionsansatz, bei dem die Farbtemperatur auf das LED-Lichtband im Unterschrankbeleuchtungsprojekt abgestimmt wird, ohne dass SMT-Lötverfahren erforderlich sind: die Herstellung von Austauschmodulen aus kurzen Abschnitten des übrig gebliebenen LED-Lichtbands.

Bei diesem Ansatz stimmt die Farbtemperatur exakt mit der Unterschrankbeleuchtung überein, weil LED-Lichtband von derselben Rolle verwendet wird. So wird auch das Problem der schwachen Beleuchtung gelöst, da zahlreiche weitere LEDs in jedem Modul genutzt werden.

Schritt 1: Die verfügbare Spannung messen

Der erste Schritt beim Implementieren dieses Ansatzes für die LED-Modul-Konstruktion bestand darin, die Spannung im Originalmodul des Mikrowellenherds zu messen, um festzustellen, ob sie mit der Anforderung von 12 Volt des LED-Lichtbands kompatibel ist. Eine einfache Überprüfung mit einem Voltmeter zeigte, dass die Versorgungsspannung nur wenige Hundert Millivolt unter 12 Volt lag, wenn die Beleuchtung auf hohe Helligkeit eingestellt war. Daher wäre es einfach, das LED-Lichtband mit der vorhandenen Spannungsquelle zu versorgen.

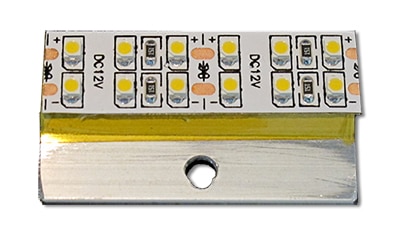

Zwei erste Modulprototypen wurden aus 50 mm LED-Lichtband gefertigt, das an kurzen Stücken Befestigungsschienen aus stranggepresstem Aluminium (die zugleich als Kühlkörper dienen) befestigt wurde. Die LED-Leisten werden auf der Rückseite durch den angebrachten Klebstoff isoliert, es wurde jedoch sicherheitshalber isolierende gelbe Polyimidfolie (z. B. 1205 von 3M) zum Aluminiumträger hinzugefügt (Abbildung 3). Diese Prototypen hatten nur zwei Leitungen für Strom und Erdung anstelle der drei Leitungen in den Originalmodulen. Zu diesem Zeitpunkt war nicht klar, ob die dritte Leitung erforderlich sein würde, aber dazu später mehr.

Abbildung 3: Im ersten Prototyp des LED-Austauschbeleuchtungsmoduls wurde ein Abschnitt des LED-Lichtbands mit 12 LEDs verwendet, was nicht die gewünschte Leuchtstärke bot. (Bildquelle: Steve Leibson)

Die Prototypen der Austauschmodule waren etwas größer als die Originalmodule und passten daher wegen einer Blockierung durch gestanzte Haltelaschen im Mikrowellenherd nicht direkt. Sie ließen sich jedoch ausreichend befestigen für einen ersten Test, der aber sehr enttäuschend verlief.

Der Mikrowellenherd betrieb die LEDs eindeutig nicht mit voller Leistung, sodass die Beleuchtung sehr schwach war. Es gab zwei Gründe dafür, dass die Beleuchtung so schwach war. Erstens lieferte der Mikrowellenherd nicht die vollen 12 Volt an die Module wie an die Originalmodule. Zweitens war der Oberflächenbereich, aus dem Licht abgegeben wurde, immer noch ungenügend, obwohl die Anzahl der LEDs pro Modul von ursprünglich vier auf zwölf erhöht worden war.

Eine weitere Analyse war erforderlich.

Dafür ist also die dritte Leitung

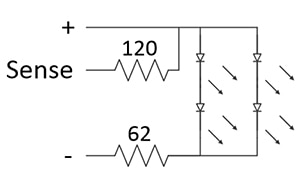

Nachdem die LED-Originalmodule wieder im Mikrowellenherd eingesetzt wurden, stieg die Versorgungsspannung wieder auf 12 Volt. Vielleicht war der Anschluss doch nicht so einfach, wie es zunächst schien. Da die Originalmodule nur aus sechs Komponenten und einem Anschlussteil bestanden, dauerte es nur einige Minuten, ein Schema des Moduls zu zeichnen (Abbildung 4).

Abbildung 4: Das Schema vom LED-Modul des Mikrowellenherds zeigt, dass im Originalmodul zwei serielle LED-Ketten parallel zu einem 62-Ω-Strombegrenzungswiderstand geschaltet sind. Der 120-Ω-Spannungsmesswiderstand erwies sich als Voraussetzung für das Dimmen. (Bildquelle: Steve Leibson)

Im negativen Abschnitt des Schaltkreises war ein 62-Ω-Reihenwiderstand vorhanden, um den Strom durch die vier LEDs im Modul auf etwa 100 Milliampere (mA) zu begrenzen, aber es war auch ein 120-Ω-Widerstand vom positiven Bereich des Schaltkreises zum dritten Steckerpin vorhanden. Wenn dies ein Strommesswiderstand wäre, wäre er mit den LEDs in Reihe geschaltet. Bei der Überprüfung des Schaltkreises mit einem Ohmmeter zeigte sich jedoch, dass dieser Widerstand nur dazu verwendet wird, um die Spannung, die das Modul erhält, zu messen.

Dieser 120-Ω-Rückkopplungswiderstand scheint notwendig zu sein, um die vollen 12 Volt aus der Spannungsversorgung des Mikrowellenherds zu erhalten. Durch das Hinzufügen des Rückkopplungswiderstands zum Schaltkreis zusammen mit dem Prototyp-Austauschmodul mit zwei Leitungen wurde die volle 12-Volt-Versorgung aus dem Mikrowellenherd wiederhergestellt. Das Problem, dass nur ein kleiner Bereich beleuchtet ist, wurde jedoch nicht behoben, und auch die gewünschte Beleuchtungsintensität wurde nicht erreicht.

Jetzt stand fest, dass eine Neugestaltung des Moduls erforderlich war.

Neugestaltung des LED-Austauschmoduls

Wenn ein 50 mm langer Abschnitt des LED-Lichtbands nicht ausreichend Beleuchtung bot, waren vielleicht zwei solche Abschnitte notwendig. Zwei Leisten erforderten jedoch einen größeren Träger. Idealerweise könnte dazu ein kleines Stück einer Aluminiumstange oder Aluminiumblech dienen, was jedoch nicht vorhanden war. Ein Ersatzträger, der aus einem etwa 5,08 x 3,80 cm großen Stück zweiseitiger kupferverkleideter Platine ausgeschnitten wurde, half. Findet sich dies nicht in der Werkstatt, verwenden Sie ein Stück der Platine 550 von MG Chemicals (Abbildung 5).

Abbildung 5: Ein Stück doppelseitige kupferverkleidete Platine diente als passender Träger für die beiden LED-Leisten und darüber hinaus als zusätzliche Kühlkörper. (Bildquelle: MG Chemicals)

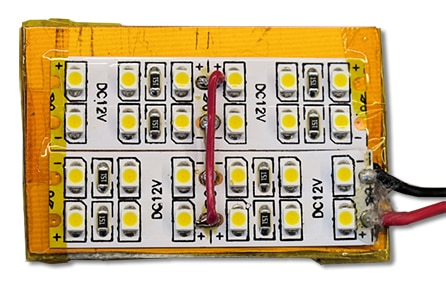

Das Kupfer auf der Trägerplatine dient als zusätzlicher Kühlkörper. Wie immer wurde isolierende Polyimidfolie an der Platine befestigt, bevor das LED-Lichtband angebracht wurde und die zweite Version des Beleuchtungsmoduls entstand (Abbildung 6).

Abbildung 6: Die zweite Version des LED-Beleuchtungsmoduls verwendet zwei LED-Lichtbandstreifen von 50 mm mit insgesamt 24 LEDs und bietet ausreichende Beleuchtung mit nur 100 mA. (Bildquelle: Steve Leibson)

Die beiden LED-Lichtbandstreifen von 50 mm werden gegensinnig angeordnet, was die elektrische Verbindung zwischen den Streifen vereinfacht. Die 12-Volt-Versorgung aus dem Mikrowellenherd fließt vom Anschluss rechts über den roten und schwarzen Draht in das Modul. Die beiden Streifen sind in der Mitte elektrisch miteinander verbunden. Die 12-Volt-Schiene verläuft durch die rote Drahtbrücke in der Mitte der beiden Streifen vom oberen Teil des oberen Streifens zum unteren Teil des unteren Streifens. Die negative Brücke (unter der roten Brücke) ist ein kurzes Stück blanker Massivdraht, das die beiden nebeneinander liegenden negativen Pads in der Mitte der Streifen miteinander verbindet.

Der Stromverbrauch für das gesamte LED-Lichtband mit 5-m-Länge beträgt etwa 5 Ampere (A). Ein Meter verbraucht etwa 1 A, sodass das LED-Lichtband mit einer Länge von 2 x 50 mm etwa 100 mA verbraucht.

Da die Beleuchtung des Mikrowellenherds jetzt mit der Unterschrankbeleuchtung abgestimmt ist, erhielt das Projekt einen hohen Wert in Sachen Anerkennung des Partners.

Fazit

Das Beheben eines Problems verursacht manchmal ein neues. Die verbesserte Unterschrankbeleuchtung für den Arbeitsbereich aus Teil 1 rückte die ungenügende Beleuchtung an der Unterseite des Mikrowellenherds in den Fokus. Darüber hinaus stimmte die Farbtemperatur der LEDs im Mikrowellenherd nicht mit der Farbtemperatur der Unterschrank-LEDs überein, was zu einem nicht akzeptablen Farbkontrast führte.

In diesem Artikel wird beschrieben, wie sich durch die Konstruktion und Implementierung einer LED-Austauschbeleuchtung für den Mikrowellenherd mit übrig gebliebenem LED-Lichtband aus Teil 1 eine hohe Anerkennung des Partners erreichen lässt.

Zudem wurde im Projekt die LED-Farbtemperatur untersucht und es wurden Erkenntnisse zu effizienteren Möglichkeiten mitgeteilt, den Strom für LEDs zu begrenzen und sie in Beleuchtungsanwendungen zu dimmen.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.