Verwendung von SiC-MOSFETs der dritten Generation in Stromversorgungsdesigns für höhere Leistung und Effizienz

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2022-11-02

Es gibt ein unablässiges Streben nach höherer Effizienz, geringerer Größe und verbesserter Performance bei Stromversorgungsanwendungen wie industriellen Motortreibern, AC/DC- und DC/DC-Wechselrichtern/Wandlern, Batterieladegeräten und Energiespeichersystemen. Diese aggressiven Leistungsanforderungen haben die Möglichkeiten von Silizium-MOSFETs überstiegen und neue Transistorarchitekturen auf der Basis von Siliziumkarbid (SiC) hervorgebracht.

Diese neueren Bauelemente boten zwar erhebliche Vorteile bei den wichtigsten Leistungskennzahlen, doch die Entwickler waren gut beraten, SiC-Bauelemente der ersten Generation aufgrund verschiedener Einschränkungen und Anwendungsunsicherheiten mit Vorsicht zu genießen. Die Bauteile der zweiten Generation brachten bessere Spezifikationen und ein besseres Verständnis für die Feinheiten der Komponenten mit sich. Da die Performance von SiC-MOSFETs sich verbesserte und der Druck auf die Markteinführung immer größer wurde, nutzten die Entwickler diese neueren Bauelemente, um ihre Produktziele zu erreichen. In jüngster Zeit demonstrieren Bauelemente der dritten Generation die Reife von SiC-basierten Leistungsbauelementen. Diese Komponenten bieten den Nutzern Verbesserungen bei den wichtigsten Parametern und bauen gleichzeitig auf der Anwendungserfahrung und dem damit verbundenen Fachwissen der vorherigen Generationen auf.

In diesem Artikel wird Si mit SiC verglichen, bevor die Entwicklung und Migration zu SiC-MOSFETs der dritten Generation erörtert wird. Anschließend werden Beispiele aus der Praxis der Toshiba Semiconductor and Storage Corp. (Toshiba) vorgestellt, um zu zeigen, wie diese Komponenten den Entwicklern helfen können, bedeutende Fortschritte bei der Entwicklung von Energiesystemen zu erzielen.

Silizium versus SiC

In den letzten Jahrzehnten hat der auf Silizium basierende MOSFET die Entwicklung von Stromversorgungssystemen von der Grundversorgung über Wechselrichter bis hin zu Motorantrieben verändert. Zusammen mit dem Bipolartransistor mit isoliertem Gate (IGBT) - einem funktional ähnlichen Halbleiter, der sich jedoch in Aufbau und Eigenschaften stark unterscheidet - hat der schaltoptimierte Si-MOSFET den Übergang von der traditionellen, ineffizienten Leistungsumwandlung und -verwaltung auf der Grundlage linearer Topologien zu einem wesentlich effizienteren und kompakteren Ansatz mit geschalteter Steuerung ermöglicht.

Die meisten dieser Designs verwenden eine Form der Pulsweitenmodulation (PWM), um die gewünschte Spannung, den Strom oder die Leistung in einem geschlossenen Regelkreis zu liefern und zu halten. Mit der zunehmenden Verwendung von Silizium-MOSFETs stiegen auch die Anforderungen an sie. Darüber hinaus haben neue Effizienzziele (viele davon aufgrund gesetzlicher Vorgaben), die Märkte für Elektrofahrzeuge und intelligentere Motorsteuerungen, die Energieumwandlung für erneuerbare Energien und die damit verbundenen Energiespeichersysteme diese MOSFETs dazu gebracht, mehr und Besseres zu leisten.

Infolgedessen wurde die Performance von MOSFETs auf Siliziumbasis durch einen beträchtlichen Aufwand an Forschung und Entwicklung verbessert, aber die Forscher erkannten, dass dieser Aufwand bald den Punkt erreichen würde, ab dem die Kosten den Gewinn überschreiten. Glücklicherweise gab es theoretisch eine Alternative, die auf Leistungsschaltern basierte, die SiC als Substrat verwendeten und nicht nur Silizium.

Warum SiC verwenden?

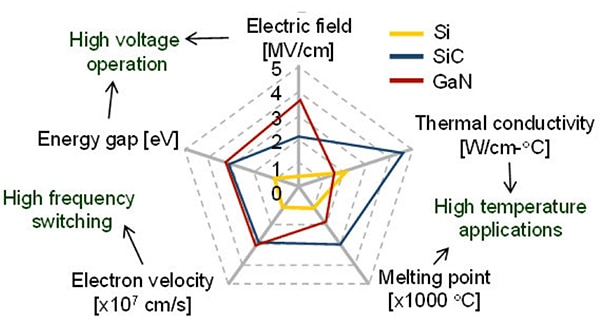

Aus verschiedenen tiefgreifenden physikalischen Gründen weist SiC drei wichtige elektrische Merkmale auf, durch die es sich deutlich von Silizium unterscheidet und von denen jedes einzelne Vorteile für den Betrieb mit sich bringt. Und darüber hinaus gibt es noch weitere feinere Unterschiede (Abbildung 1).

Abbildung 1: Ungefährer Vergleich der wichtigsten Materialeigenschaften von SiC mit denen von Si und Galliumnitrid (GaN). (Bildquelle: Researchgate)

Abbildung 1: Ungefährer Vergleich der wichtigsten Materialeigenschaften von SiC mit denen von Si und Galliumnitrid (GaN). (Bildquelle: Researchgate)

Die drei wichtigsten Merkmale sind:

- Höhere kritische Durchbruchsspannung des elektrischen Feldes von etwa 2,8 Megavolt/Zentimeter (MV/cm) gegenüber 0,3 MV/cm, so dass der Betrieb bei einer gegebenen Nennspannung mit einer viel dünneren Schicht möglich ist, was den Drain-Source-Durchlasswiderstand (RDS(on)) erheblich reduziert.

- Eine höhere Wärmeleitfähigkeit ermöglicht eine höhere Stromdichte auf einer Querschnittsfläche.

- Größere Bandlücke (der Energieunterschied in Elektronenvolt zwischen dem oberen Ende des Valenzbandes und dem unteren Ende des Leitungsbandes in Halbleitern und Isolatoren), was zu einem geringeren Leckstrom bei hohen Temperaturen führt. Aus diesem Grund werden SiC-Dioden und -Feldeffekttransistoren (FETs) häufig als Bauelemente mit breiter Bandlücke (WBG) bezeichnet.

Infolgedessen können SiC-basierte Bauelemente Spannungen blockieren, die bis zu zehnmal höher sind als bei reinen Silizium-Strukturen, sie können etwa zehnmal schneller schalten und sie haben einen halb so großen oder sogar geringeren RDS(on) bei 25°C, während sie die gleiche Chipfläche nutzen (natürlich alles ungefähre Zahlen). Außerdem ist der mit dem Ausschalten verbundene Verlust bei SiC-Bauelementen geringer, da es keinen schädlichen Schweifstrom gibt. Gleichzeitig erleichtert ihre Fähigkeit, bei wesentlich höheren Temperaturen von etwa 200°C (statt 125°C) zu arbeiten, das thermische Design und Management.

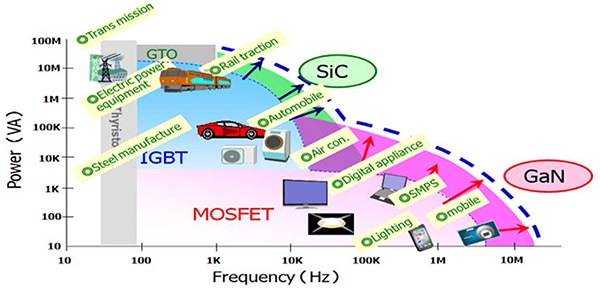

Aufgrund ihrer Performanceeigenschaften und Fortschritte haben SiC-Bauelemente nun einen herausragenden Platz in der Anwendungsmatrix von Leistung und Geschwindigkeit eingenommen, neben IGBTs, Silizium-MOSFETs und GaN-Bauelementen (Abbildung 2).

Abbildung 2: Aufgrund ihrer Leistungsmerkmale eignen sich SiC-MOSFETs für eine breite Palette von Anwendungen, die eine große Bandbreite von Leistungs- und Frequenzwerten umfassen. (Bildquelle: Toshiba)

Abbildung 2: Aufgrund ihrer Leistungsmerkmale eignen sich SiC-MOSFETs für eine breite Palette von Anwendungen, die eine große Bandbreite von Leistungs- und Frequenzwerten umfassen. (Bildquelle: Toshiba)

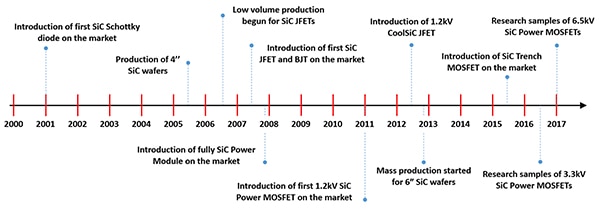

Der Weg von der zugrundeliegenden SiC-Materialwissenschaft und Bauphysik zu kommerziellen SiC-MOSFETs war weder schnell noch einfach (Abbildung 3). Nach umfangreichen Forschungs- und Produktionsbemühungen wurden 2001 die ersten SiC-basierten Bauelemente - Schottky-Dioden - eingeführt. In den darauf folgenden zwei Jahrzehnten entwickelte die Branche SiC-MOSFETs der ersten, zweiten und dritten Generation und brachte sie in großen Stückzahlen auf den Markt. Jede Generation bietet gezielte Verbesserungen bei bestimmten Parametern, die mit etwas anderen Kompromissen einhergehen.

Abbildung 3: Die Geschichte der kommerziellen SiC-basierten Bauelemente beginnt mit den ersten kommerziellen SiC-Schottky-Dioden, die 2001 auf den Markt kamen. (Bildquelle: IEEE Transactions on Industrial Electronics, 2017)

Abbildung 3: Die Geschichte der kommerziellen SiC-basierten Bauelemente beginnt mit den ersten kommerziellen SiC-Schottky-Dioden, die 2001 auf den Markt kamen. (Bildquelle: IEEE Transactions on Industrial Electronics, 2017)

Beachten Sie, dass es wichtig ist, sich über die Terminologie im Klaren zu sein: Genau wie ihre reinen Silizium-Vorgänger sind SiC-basierte FETs MOSFETs. Im weitesten Sinne sind ihre internen physischen Strukturen ähnlich und bei beiden handelt es sich um Komponenten mit drei Anschlussklemmen, nämlich Source, Drain und Gate. Der Unterschied liegt in der Namensgebung: SiC-basierte FETs verwenden SiC als Basismaterial und nicht nur Silizium.

Beginnen wir mit der ersten und zweiten Generation

Es gibt viele Parameter, die die Leistung einer Schaltkomponente charakterisieren. Zu den vielen statischen Parametern gehören die maximale Betriebsspannung und der maximale Nennstrom sowie zwei statische Kenngrößen: der RDS(on) und die maximale Betriebstemperatur, die mit der Leistungsaufnahme bei einer bestimmten Chipgröße und einem bestimmten Gehäuse zusammenhängen.

Da es sich um Schaltkomponenten handelt, sind auch die dynamischen Parameter von entscheidender Bedeutung, da sie zur Bewertung der Schaltverluste benötigt werden. Der am häufigsten zitierte dynamische Gütefaktor ist das Produkt aus RDS(on) und der Gate-Ladung, RDS(on) × Qg, während eine zunehmend wichtigere Umkehrerholungsladung, Qrr, ist. Die Dimensionierung und die Fähigkeiten des Gate-Treibers, der für eine ordnungsgemäße Stromzufuhr (Quelle) und -aufnahme (Senke) für die Schaltkomponente erforderlich ist, und zwar ohne Überschwingen, Klingeln oder andere Verzerrungen, werden in erster Linie durch diese Gütefaktoren bestimmt.

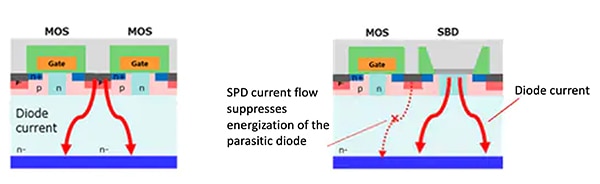

Die Verwendung und das Marktwachstum von SiC-Bauelementen der ersten Generation wurden durch Probleme mit der Zuverlässigkeit gebremst. Eine davon sind PN-Dioden, die zwischen der Stromquelle und dem Drain eines Leistungs-MOSFETs angeordnet sind. Die an die PN-Diode angelegte Spannung erregt diese, was zu einer Änderung des Durchlasswiderstands führt, der die Zuverlässigkeit der Komponente beeinträchtigt.

Die zweite Generation von Toshiba änderte die grundlegende SiC-Bauteilstruktur durch die Verwendung einer in den MOSFET eingebetteten Schottky-Sperrschichtdiode (SBD), um dieses Problem weitgehend zu lösen (Abbildung 4). Dadurch wurde die Zuverlässigkeit um mehr als eine Größenordnung verbessert. Die neue Struktur verhinderte die Erregung der PN-Diode, indem die SBD parallel zur PN-Diode in der Zelle angeordnet wurde. Der Strom fließt durch die eingebettete SBD, da ihre Spannung im Durchlasszustand niedriger ist als die der PN-Diode, wodurch einige Änderungen des Durchlasswiderstands und eine Verschlechterung der Zuverlässigkeit des MOSFETs unterdrückt werden.

Abbildung 4: Im Gegensatz zum typischen SiC-MOSFET ohne interne Schottky-Sperrschichtdiode (SBD) (links) kann der mit SBD (rechts) die Erregung der parasitären PN-Diode minimieren. (Bildquelle: Toshiba)

Abbildung 4: Im Gegensatz zum typischen SiC-MOSFET ohne interne Schottky-Sperrschichtdiode (SBD) (links) kann der mit SBD (rechts) die Erregung der parasitären PN-Diode minimieren. (Bildquelle: Toshiba)

MOSFETs mit eingebetteten SBDs wurden bereits in der Praxis eingesetzt, allerdings nur in Hochspannungsprodukten, wie z.B. Komponenten für 3,3 Kilovolt (kV), da die eingebetteten SBDs den Durchlasswiderstand schließlich auf ein Niveau ansteigen ließen, das nur Hochspannungsprodukte vertragen. Toshiba passte verschiedene Bauelementparameter an und fand heraus, dass das Verhältnis der SBD-Fläche in einem MOSFET der Schlüssel zur Unterdrückung des erhöhten Durchlasswiderstands ist. Durch die Optimierung des SBD-Verhältnisses hat Toshiba einen SiC-MOSFET der 1,2kV-Klasse entwickelt, der eine deutliche Verbesserung der Zuverlässigkeit aufweist.

Doch wie bei vielen Verbesserungen mussten auch hier Kompromisse eingegangen werden. Die neue Bauteilstruktur verbesserte zwar die Zuverlässigkeit erheblich, hatte aber auch nachteilige Auswirkungen auf zwei Gütefaktoren. Sie erhöht den nominalen RDS(on) sowie den RDS(on) × Qg, was die Performance des MOSFETs verringert. Um den Durchlasswiderstand zu kompensieren und zu verringern, wurde bei den SiC-MOSFETs der zweiten Generation die Chipfläche vergrößert, was jedoch die Kosten erhöhte.

Die dritte Generation zeigt wahre Reife

Aus diesem Grund hat Toshiba eine dritte Generation von SiC-MOSFETs entwickelt, die Familie TWXXXN65C/TWXXXN120C. Bei diesen Bauelementen wurde die Struktur der stromverteilenden Schicht optimiert, um die Zellengröße zu verringern und gleichzeitig eine höhere Nennspannung, ein schnelleres Schalten und einen geringeren Durchlasswiderstand zu erzielen.

Der Durchlasswiderstand wird zum Teil durch die Verringerung des Spreizwiderstands (Rspread) gesenkt. Der SBD-Strom wird erhöht, indem Stickstoff in den Boden des breiten P-Typ-Diffusionsbereichs (P-Well) des SiC-MOSFETs injiziert wird. Toshiba hat außerdem den JFET-Bereich verkleinert und Stickstoff injiziert, um die Rückkopplungskapazität und den JFET-Widerstand zu verringern. Dadurch wurde die Rückkopplungskapazität verringert, ohne den Durchlasswiderstand zu erhöhen. Ein stabiler Betrieb ohne Schwankungen des Durchlasswiderstand wurde auch durch eine optimierte Positionierung der SBD erreicht.

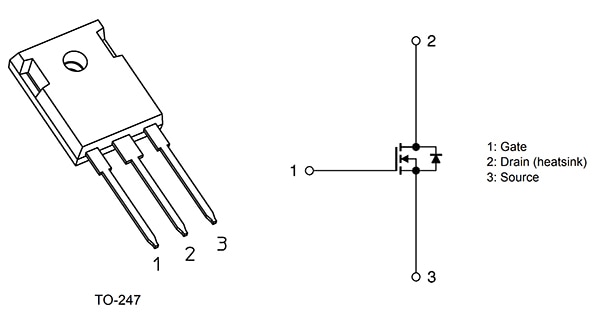

Die Siliziumkarbid-MOSFETs (SiC) der 3. Generation von Toshiba für 650 V und 1200 V sind für industrielle Hochleistungsanwendungen wie AC/DC-Netzteile für 400 V und 800 VAC, Photovoltaik-Wechselrichter und bidirektionale DC/DC-Wandler für unterbrechungsfreie Stromversorgungen (USV) konzipiert. Sowohl die 650V- als auch die 1200V-SiC-MOSFETs sind in einem branchenüblichen dreipoligen TO-247-Gehäuse untergebracht.

Abbildung 5: Die 650Volt- und 1200Volt-SiC-MOSFETs der dritten Generation von Toshiba sind in einem Standard-T0-247-Gehäuse untergebracht und eignen sich für eine Vielzahl von Leistungsumwandlungs-, Steuerungs- und Managementanwendungen. (Bildquelle: Toshiba)

Abbildung 5: Die 650Volt- und 1200Volt-SiC-MOSFETs der dritten Generation von Toshiba sind in einem Standard-T0-247-Gehäuse untergebracht und eignen sich für eine Vielzahl von Leistungsumwandlungs-, Steuerungs- und Managementanwendungen. (Bildquelle: Toshiba)

Bei diesen SiC-MOSFETs der dritten Generation ist der Gütefaktor RDS(on) × Qg im Vergleich zu den Bauelementen der zweiten Generation von Toshiba um 80 % reduziert - ein signifikanter Rückgang -, während die Schaltverluste um etwa 20 % gesenkt wurden. Die eingebaute Schottky-Sperrschichtdioden-Technologie bietet außerdem eine extrem niedrige Durchlassspannung (VF).

Es gibt noch weitere Feinheiten bei der Entwicklung von MOSFETs. Nehmen Sie zum Beispiel VGSS. VGSS ist die maximale Spannung, die zwischen Gate und Source angelegt werden kann, während Drain und Source kurzgeschlossen sind. Für SiC-Bauelemente der dritten Generation beträgt der VGSS-Bereich 10 bis 25 Volt, wobei 18 Volt der empfohlene Wert ist. Der breite VGSS-Wertebereich erleichtert die Konstruktion und verbessert gleichzeitig die Zuverlässigkeit der Konstruktion.

Der niedrige Widerstand und die höhere Gate-Schwellenspannung (VGS(th)) - die Spannung, bei der der MOSFET-Kanal zu leiten beginnt - helfen außerdem, Fehlfunktionen wie versehentliches Einschalten aufgrund von Spitzen, Störungen und Überschwingern zu vermeiden. Diese Spannung reicht von 3,0 bis 5,0 Volt und trägt dazu bei, ein vorhersehbares Schaltverhalten mit minimaler Drift zu gewährleisten und gleichzeitig ein einfaches Gate-Treiber-Design zu ermöglichen.

Ein genauerer Blick auf 650Volt- und 1200Volt-SiC-MOSFETs der dritten Generation

Ein Blick auf zwei Komponenten an den entgegengesetzten Enden des Familienspektrums, die 650Volt- und 1200Volt-Komponenten, zeigt die Bandbreite ihrer Fähigkeiten. Das physische Gehäuse, die Pinbelegung und das Schaltplansymbol sind für alle gleich (Abbildung 6), aber die spezifischen Merkmale unterscheiden sich.

Abbildung 6: Alle Mitglieder der SiC-MOSFET-Familie der dritten Generation von Toshiba haben die gleiche physische Anordnung und das gleiche schematische Symbol; beachten Sie die integrierte Schottky-Sperrschichtdiode im Symbol. (Bildquelle: Toshiba)

Abbildung 6: Alle Mitglieder der SiC-MOSFET-Familie der dritten Generation von Toshiba haben die gleiche physische Anordnung und das gleiche schematische Symbol; beachten Sie die integrierte Schottky-Sperrschichtdiode im Symbol. (Bildquelle: Toshiba)

Ein 650Volt-Bauelement ist der TW015N65C, ein N-Kanal-Bauelement mit Nennwerten von 100 Ampere (A) und 342 Watt. Seine typischen Spezifikationswerte sind eine Eingangskapazität (CISS) von 4850 Picofarad (pF), eine niedrige Gate-Eingangsladung (Qg) von 128 Nanocoulomb (nC) und ein nominaler RDS(on) von nur 15 Milliohm (mΩ).

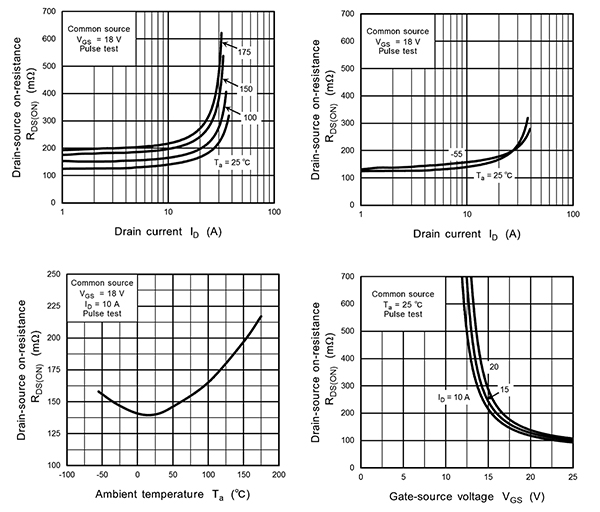

Neben Tabellen mit minimalen, typischen und maximalen Werten für statische und dynamische Parameter enthält das Datenblatt Diagramme, die die Performance kritischer Parameter in Abhängigkeit von Faktoren wie Temperatur, Drain-Strom und Gate-Source-Spannung (VGS) zeigen. Der Wert von RDS(on) in Abhängigkeit von der Temperatur, dem Drain-Strom (ID) und der Gate-Source-Spannung VGS ist beispielsweise in Abbildung 7 dargestellt.

Abbildung 7: Diese Diagramme charakterisieren den Durchlasswiderstand des TWO15N65C aus verschiedenen Blickwinkeln, einschließlich Drain-Strom, Umgebungstemperatur und VGS. (Bildquelle: Toshiba)

Abbildung 7: Diese Diagramme charakterisieren den Durchlasswiderstand des TWO15N65C aus verschiedenen Blickwinkeln, einschließlich Drain-Strom, Umgebungstemperatur und VGS. (Bildquelle: Toshiba)

Die gleichen Spezifikationen und Diagramme sind in Abbildung 8 für die 1200Volt-Bauelemente, wie z. B. den TW140N120C, ein N-Kanal-Bauelement für 20 A und 107 Watt, dargestellt. Dieser SiC-MOSFET hat einen niedrigen CISS von 6000 pF, eine Gate-Eingangsladung (Qg) von 158 Nanocoulomb (nC) und einen RDS(on) von 140 mΩ.

Abbildung 8: Diagramme zur Charakterisierung des Durchlasswiderstands des TW140N120C. (Bildquelle: Toshiba)

Abbildung 8: Diagramme zur Charakterisierung des Durchlasswiderstands des TW140N120C. (Bildquelle: Toshiba)

Die zehn verfügbaren SiC-MOSFETs der dritten Generation von Toshiba umfassen fünf 650Volt-Bausteine und fünf 1200Volt-Bausteine. Bei 25°C haben sie die folgenden Werte für Durchlasswiderstand, Strom und Leistung:

650 Volt:

- 15 mΩ, 100 A, 342 Watt (der TWO15N65C)

- 27 mΩ, 58 A, 156 Watt

- 48 mΩ, 40 A, 132 Watt

- 83 mΩ, 30 A, 111 Watt

- 107 mΩ, 20 A, 70 Watt

1200 Volt:

- 15 mΩ, 100 A, 431 Watt

- 30 mΩ, 60 A, 249 Watt

- 45 mΩ, 40 A, 182 Watt

- 60 mΩ, 36 A, 170 Watt

- 140 mΩ, 20 A, 107 Watt (der TW140N120C)

Fazit

Siliziumkarbid-MOSFETs bieten im Vergleich zu reinen Silizium-Bauelementen eine erhebliche Verbesserung der kritischen Schaltparameter. Im Vergleich zu früheren Generationen bieten SiC-Bauteile der dritten Generation verbesserte Spezifikationen und Gütefaktoren, eine höhere Zuverlässigkeit, eine bessere Charakterisierung der Gate-Treiber-Anforderungen und einen besseren Einblick in unvermeidliche Feinheiten bei der Implementierung. Mit diesen SiC-MOSFETs steht den Entwicklern von Stromversorgungssystemen eine zusätzliche Kernressource zur Verfügung, mit der sie einen höheren Wirkungsgrad, eine geringere Größe und eine verbesserte Gesamtleistung erzielen können.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.