Bestehende Fabrikautomatisierungssysteme ohne Unterbrechung mit Industrie 4.0 verbinden

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-08-14

Fabriken wandeln sich, da Industrie 4.0 und das Internet der Dinge (IIoT) an Dynamik gewinnen. Neben anderen groß angelegten Automatisierungsfunktionen bringt Industrie 4.0 eine weit verbreitete Maschine-zu-Maschine-Kommunikation (M2M) in die Werkshallen. Dies bietet die Möglichkeit, mehr Daten zu sammeln und zu analysieren, um die Produktivität und die Effizienz zu steigern.

Die Verbreitung von M2M hat sich in den letzten Jahren zwar beschleunigt, ist aber nicht neu, sondern bereits seit Jahrzehnten Teil der Digitalisierung der Fabrik. Moderne drahtgebundene und drahtlose M2M-Technologien, wie Industrial Ethernet und Wi-Fi, sind optimiert und effizient, aber ihre lange Geschichte bedeutet, dass viele alte Netzwerke vorhanden sind. Solche Netze nutzen ältere Technologien wie speicherprogrammierbare Steuerungen (SPS), die Daten über kabelgebundene Netze unter Verwendung serieller Datentechnologien wie RS-232 und RS-485 übertragen.

Dies stellt die Betriebsleiter vor ein Dilemma. Die Beibehaltung älterer Kommunikationssysteme bedeutet, dass die Produktivitätsvorteile von Industrie 4.0 verpasst werden, aber die Aufrüstung der Fabrik zur Einführung von Industrial Ethernet ist teuer und störend für den Betrieb. Schlimmer noch: Viele ältere Maschinen werden in der Regel von einer Generation von SPS gesteuert, die nicht mit neueren Industrial-Ethernet-Protokollen wie Ethernet/IP und ModbusTCP kompatibel sind. Doch diese Maschinen könnten noch viele Jahre nutzbar sein. Ein industrielles Gateway kann eine kosteneffiziente Zwischenlösung darstellen, indem es eine Brücke zwischen der bestehenden Infrastruktur und einem Ethernet-Backbone schlägt, während dieses schrittweise eingeführt wird.

Dieser Artikel beschreibt kurz die Vorteile eines Industrial-Ethernet-Netzwerks und moderner Industrieprotokolle zur Verbesserung der Produktivität und Effizienz von Fabriken. Anschließend wird erläutert, wie ein industrielles Gateway eine schnelle und einfache Lösung für die Überbrückung von älteren Infrastrukturen und dem Ethernet-Backbone bieten kann. Der Artikel stellt zwei Beispiele für industrielle Gateways von Weidmüller vor und beschreibt, wie man sie einsetzt, um eine SPS mit serieller RS-232/RS-485-Datentechnologie mit einem Ethernet/IP-Backbone zu verbinden.

Eine kurze Geschichte der industriellen Automatisierung

Die Digitalisierung der Fabriken hat erst mit der Erfindung der SPS im Jahr 1969 richtig begonnen. Eine SPS ist ein spezieller Computertyp, der kontinuierlich ein einziges Programm ausführt. Ein entscheidender Vorteil einer SPS ist die praktisch in Echtzeit ablaufende und hochgradig wiederholbare Programmausführung. Außerdem sind sie relativ preiswert, zuverlässig und robust. Ein gutes Beispiel ist die SIPLUS von Siemens, die über eine serielle RS-485-Schnittstelle verfügt (Abbildung 1).

Abbildung 1: SPSen sind die Hauptstütze der Fabrikautomatisierung und sind kostengünstig, zuverlässig und robust. (Bildquelle: Siemens)

Abbildung 1: SPSen sind die Hauptstütze der Fabrikautomatisierung und sind kostengünstig, zuverlässig und robust. (Bildquelle: Siemens)

In den Anfängen der Fabrikautomation verbanden die Hersteller ihre SPS über RS-232 mit einem zentralen Überwachungssystem. Dabei handelte es sich um eine kabelgebundene, serielle Datenverbindung mit einem maximalen Durchsatz von bestenfalls ein paar hundert Kilobit pro Sekunde (Kbit/s). Es verwendete Masse für die digitale „0“ und ±3 bis 15 Volt für die digitale „1“. Später brachten RS-422 und RS-485 die drahtgebundene Kommunikation auf ein höheres Niveau, indem sie differenzielle Signale über ein verdrilltes Kabel verwendeten. Die Systeme ermöglichten es einem Controller, bis zu 32 SPSen zu überwachen, und boten eine Datenrate von bis zu 10 Megabit pro Sekunde (Mbit/s) über eine Entfernung von bis zu 1200 Metern (m).

Es ist wichtig zu beachten, dass RS-232 und RS-485 Normen sind, die die physikalische Schicht (PHY) spezifizieren; sie spezifizieren nicht das Kommunikationsprotokoll. Im Bereich der industriellen Automatisierung wurden mehrere Protokolle entwickelt, die auf dem RS-232 oder RS-485 PHY laufen. Beispiele sind Modbus Remote Terminal Unit (RTU), Modbus American Standard Code for Information Interchange (ASCII), DF1-Common Industrial Protocol (CIP), DF1-Programmable Controller Communication Commands (PCCC), Point-to-Point Interface protocol (PPI), DirectNET, Coprocessing Communication Module (CCM) und HostLink. Die Protokolle wurden von vielen SPS-Herstellern entwickelt und unterstützt.

SPSen erwiesen sich als robuste, zuverlässige und flexible Methode, um die Automatisierung in die Werkstatt zu bringen, und RS-485 und die damit verbundenen Industrieprotokolle boten eine kostengünstige und einfach zu installierende Netzwerktechnologie. Heute werden SPSen in der Regel zur Steuerung ganzer Montagelinien eingesetzt, und die meisten industriellen Automatisierungssysteme verwenden irgendeine Art von SPS. Viele tausend Fabrikautomationsanlagen basieren auf den altehrwürdigen RS-232- und RS-485-Netzwerken.

Ethernet betritt die Fabrik

Seit der Jahrhundertwende ist Ethernet jedoch die am besten zugängliche und bewährte Lösung für ein modernes Fabriknetzwerk. Es ist die am weitesten verbreitete kabelgebundene Netzwerkoption mit umfangreicher Herstellerunterstützung. Ethernet verwendet in der Regel TCP/IP (Teil des Internetprotokolls (IP)) für die Weiterleitung und den Transport und gewährleistet so die Cloud-Interoperabilität, eine Fähigkeit, die weit über die RS-232- und RS-485-Technologie hinausgeht.

„Industrial Ethernet“ beschreibt Ethernet-Systeme, die für den Einsatz in Fabriken geeignet sind. Solche Systeme zeichnen sich durch robuste Hardware und branchenübliche industrielle Software aus. Industrial Ethernet ist eine bewährte und ausgereifte Technologie für die Fabrikautomatisierung, die es einem Fernüberwacher ermöglicht, problemlos auf Antriebe, SPSen und I/O-Geräte in der Fertigungshalle zuzugreifen. Für die Infrastruktur werden in der Regel Linien- oder Ringtopologien verwendet, da diese dazu beitragen, die Kabelwege zu verkürzen (wodurch die Auswirkungen elektromagnetischer Störungen (EMI) gemindert werden), die Latenzzeit zu verringern und ein gewisses Maß an Redundanz einzubauen.

Der Standard-Ethernet-Kommunikationsmechanismus ist anfällig für Unterbrechungen und verlorene Pakete, was die Latenzzeit erhöht und ihn für die nahezu in Echtzeit zu erfüllenden Anforderungen von sich schnell bewegenden und synchronisierten Produktionslinien ungeeignet macht. Eine solche Umgebung erfordert ein deterministisches Protokoll, um sicherzustellen, dass Maschinenbefehle immer rechtzeitig ankommen, egal wie hoch die Netzlast ist.

Um diese Herausforderung zu meistern, wird die industrielle Ethernet-Hardware durch maßgeschneiderte Software ergänzt. Es stehen mehrere bewährte industrielle Ethernet-Protokolle zur Verfügung, darunter Ethernet/IP, ModbusTCP und PROFINET. Sie sind so konzipiert, dass sie ein hohes Maß an Determinismus für industrielle Automatisierungsanwendungen gewährleisten.

Das Standard-Ethernet umfasst die PHY-, Data-Link-, Netzwerk- und Transportschicht (die entweder TCP/IP oder UDP/IP als Transportmittel verwenden) und kann als ein Kommunikationsmechanismus betrachtet werden, der Effizienz, Geschwindigkeit und Vielseitigkeit bietet. Im Gegensatz dazu verwenden industrielle Ethernet-Protokolle, z. B. PROFINET, die Ebene des industriellen Ethernet-Stapels (Abbildung 2).

Abbildung 2: Abgebildet ist der Software-Stack für das industrielle Ethernet. Industrial-Ethernet-Protokolle wie PROFINET arbeiten in der Anwendungsschicht. (Bildquelle: PROFINET)

Abbildung 2: Abgebildet ist der Software-Stack für das industrielle Ethernet. Industrial-Ethernet-Protokolle wie PROFINET arbeiten in der Anwendungsschicht. (Bildquelle: PROFINET)

Weitere Informationen finden Sie unter „Design robuster IoT-Anwendungen für Strom- und Datennetze auf Basis von industriellem Ethernet“.

Ein Tor zu Industrie 4.0

Die Umstellung älterer RS-232- und RS-485-Fabrikautomationssysteme auf Industrial Ethernet ist für Entwickler eine große Herausforderung. In einer großen Fabrik kann es Tausende von SPSen und Dutzende von Kilometern an Verkabelung geben. Die Kosten und die Unterbrechung, die durch das Herausreißen alter Systeme für neue Systeme verursacht werden, sind für viele Unternehmen nicht tragbar. Ohne eine Aufrüstung kann eine Produktionsanlage jedoch nicht von den Produktivitätsgewinnen profitieren, die Industrial Ethernet verspricht.

Eine Strategie zur Begrenzung von Kosten und Unterbrechungen besteht darin, ein industrielles Ethernet-Backbone einzurichten und gleichzeitig alte serielle Busse, SPSen und Maschinen beizubehalten. Wenn dann Maschinen ersetzt werden oder neue Maschinen in die Fabrik kommen, können sie so spezifiziert werden, dass sie mit dem Ethernet-Backbone interoperabel sind. So kann das Werk schrittweise auf die neuesten Kommunikationsstandards umgestellt werden, ohne dass es zu Produktionsunterbrechungen oder größeren Cashflow-Problemen kommt.

Eine solche Strategie führt jedoch zu einer Diskontinuität zwischen den RS-232/RS-485- und Industrial-Ethernet-Netzwerken. Diese Diskontinuität kann mit einem Industrial Gateway Communication Device wie dem 7940124932 oder dem 7940124933 (Abbildung 3) von Weidmüller überbrückt werden. Jedes Gateway ist eine Einzellösung, die eine kostengünstige Möglichkeit bietet, Daten zwischen SPSen und Peripheriegeräten zu übertragen, wobei verschiedene Protokolle verwendet werden und keine zusätzliche Verkabelung oder mehrere Gateways erforderlich sind.

Diese Weidmüller-Gateways bieten zwei Ethernet-Ports und entweder zwei (beim Modell 7940124932) oder vier serielle Ports (7940124933). Sie unterstützen EtherNet/IP, EtherNet/IP-PCCC, ModbusTCP und S7comm (ein Siemens Industrial Ethernet Protokoll) mit bis zu 10 Mbit/s. Die Ethernet-Ports sind für 8-polige RJ45-Stecker ausgelegt. Auf der seriellen Seite können die Gateways die seriellen Protokolle Modbus RTU, Modbus ASCII, DF1-CIP, DF1-PCCC, PPI, DirectNET, CCM und HostLink verarbeiten. Beachten Sie, dass die serielle Unterstützung zwar den RS-232/RS-485-Standard unterstützt, der serielle Eingang zum Gateway jedoch über den 8-poligen RJ45-Ethernet-Anschluss und nicht über den RS-232/RS-485-Typ erfolgt. Die Gateways sind interoperabel mit SPSen von Automation Direct, GE, Rockwell Automation, Schneider und Siemens. Die Gateways können auf Hutschienen montiert werden und arbeiten in einem Temperaturbereich von 0˚ bis 55˚C mit einem 12- bis 24-Volt-Eingang.

Abbildung 3: Das Industrial Gateway Communication Device 7940124933 überbrückt die Lücke zwischen Industrial Ethernet und bis zu vier seriellen RS-232/RS-485-Netzwerken. Die Version 7940124932 unterstützt zwei serielle Schnittstellen. (Bildquelle: Weidmüller)

Abbildung 3: Das Industrial Gateway Communication Device 7940124933 überbrückt die Lücke zwischen Industrial Ethernet und bis zu vier seriellen RS-232/RS-485-Netzwerken. Die Version 7940124932 unterstützt zwei serielle Schnittstellen. (Bildquelle: Weidmüller)

Nach der Konfiguration über einen Browser benötigen die Gateways von Weidmüller keine weiteren Geräte, um serielle Daten, die für eines der unterstützten seriellen RS-232/RS-485-Protokolle formatiert sind, in eines der unterstützten Industrial-Ethernet-Protokolle zu übertragen oder umgekehrt. Daten können in jeder Kombination von und zu jedem Port übertragen werden, ohne dass SPS-Code geändert werden muss.

Erste Schritte mit industriellen Gateways

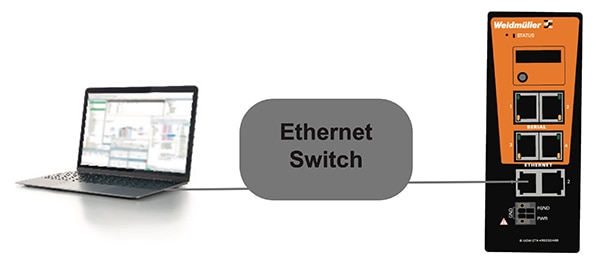

Zur Konfiguration des Weidmüller-Gateways wird das Gerät einfach an einen Ethernet-Switch angeschlossen und auf der anderen Seite des Switches ein PC angeschlossen (Abbildung 4). Danach kann das Gateway an die 12- bis 24-Volt-Versorgung angeschlossen werden. Der PC kann dann zur Anmeldung über ein Browser-Fenster verwendet werden, in dem der Hauptdialog des Gateways erscheint. Dialoge vereinfachen dann die Einrichtung des Industrial-Ethernet-Netzwerks sowie das Hinzufügen von Ethernet- und seriellen Netzwerkgeräten zum Gateway. Schließlich werden die seriellen Schnittstellen des Gateways so eingestellt, dass sie mit der Konfiguration der seriellen Schnittstelle des angeschlossenen Steuergeräts übereinstimmen.

Abbildung 4: Die Einrichtung des Industrie-Gateways umfasst den Anschluss des Geräts an einen Ethernet-Switch und eine Stromversorgung, dann den Anschluss eines PCs an den Switch und die Konfiguration des Gateways über einen Browser. (Bildquelle: Weidmüller)

Abbildung 4: Die Einrichtung des Industrie-Gateways umfasst den Anschluss des Geräts an einen Ethernet-Switch und eine Stromversorgung, dann den Anschluss eines PCs an den Switch und die Konfiguration des Gateways über einen Browser. (Bildquelle: Weidmüller)

Der Schlüssel für die Fähigkeit des Gateways, zwischen Geräten zu kommunizieren, die unterschiedliche Protokolle verwenden, ist die Verwendung von „Tag“-Daten. Das Gateway ermöglicht den Austausch von Tag-Daten zwischen verschiedenen angeschlossenen Geräten.

Tags sind der Schlüssel zur Programmierung moderner SPSen. Es handelt sich um Namen, die den im Speicher der SPS gespeicherten Variablen beliebigen Typs zugewiesen werden. Einige Beispiele für Tag-Namen sind: „#DATETIME“, „HEARTBEAT“, und „Switch_Group1_IP“. Die Tags werden im Speicher der SPS in einer Tag-Datenbank gespeichert.

In dieser Tag-Datenbank werden alle Funktionsblöcke (z. B. Relais, Zeitgeber und Zähler) und Programmvariablen (z. B. ein Zeitgeberwert mit dem Namen „Transmitter_ RF_ Mute_Timer“) sowie alle anderen Objekte als Tag-Variablen mit Attributen wie Anfangswert, Float, String, Integer, Boolean (Ein/Aus), ASCII-Text, diskrete Eingänge und diskrete Ausgänge gespeichert. Der Tag-Ansatz ermöglicht eine effizientere Herangehensweise an komplexere Programmierungen, erfordert jedoch (wie bei anderen strukturierten Programmiersprachen), dass der Entwickler die Variablen-Tags sowie den Datentyp vor ihrer Verwendung im Programm zuweist. Datenarrays können ebenfalls in der Tag-Datenbank definiert werden.

Für jede an das Gateway angeschlossene SPS muss der Entwickler angeben, von welchen Tags Daten gelesen und in welche Tags diese Daten anschließend geschrieben werden sollen. Dazu müssen zunächst die Tags von jeder an das Gateway angeschlossenen SPS in das Gateway programmiert werden, bevor es sie für die Kommunikation über das Netzwerk verwenden kann.

Dies geschieht über den PC, der über den Ethernet-Switch mit dem Gateway verbunden ist. Durch Auswahl des Symbols „Tag hinzufügen“ im Fenster des Konfigurationsbrowsers wird ein Dialogfeld aktiviert, in dem der Entwickler den Tag-Namen, den Datentyp, die Adresse und ggf. weitere zugehörige Informationen angeben kann. Es ist auch möglich, die Dinge zu beschleunigen, indem man Tags aus einer .csv-Datei importiert (Abbildung 5).

Abbildung 5: Dialog zur Programmierung des Weidmüller-Gateways mit SPS-Tag-Eigenschaften. Bei den Tags handelt es sich um Namen, die den im Speicher der SPS gespeicherten Variablen eines beliebigen Typs zugeordnet sind. (Bildquelle: Weidmüller)

Abbildung 5: Dialog zur Programmierung des Weidmüller-Gateways mit SPS-Tag-Eigenschaften. Bei den Tags handelt es sich um Namen, die den im Speicher der SPS gespeicherten Variablen eines beliebigen Typs zugeordnet sind. (Bildquelle: Weidmüller)

Nachdem die Tags für alle angeschlossenen Geräte eingegeben wurden, ist der nächste Schritt die Erstellung einer „Tag-Map“. Die Tag-Map ermöglicht es dem Gateway, die Daten in den Registern einer Quell-SPS zu lesen und sie in das richtige Zielgerät zu schreiben. Die Daten in den Registern sind praktisch die Nutzlast der Kommunikation. Die Nutzdaten werden mit Hilfe des Quell-SPS-Protokolls aus dem Quell-Tag extrahiert und dann mit Hilfe des Zielgeräteprotokolls an den Gateway-Speicher zur Übertragung an das Ziel-Tag geliefert. Es ist nicht entscheidend, dass die Quell- und Ziel-Tags denselben Datentyp haben.

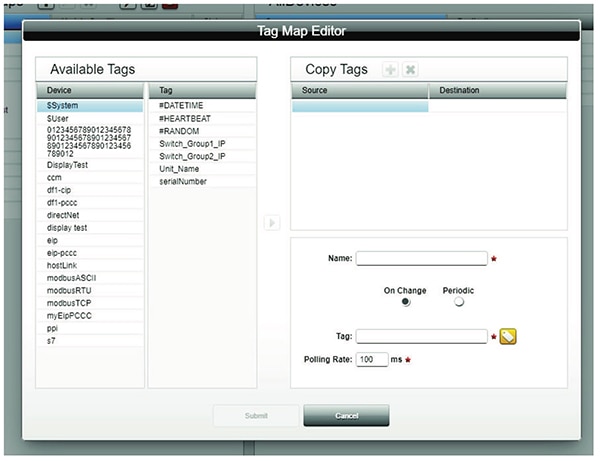

Die Erstellung der Tag-Map erfolgt wiederum vom PC aus, der mit dem Ethernet-Switch verbunden ist, über das Symbol „Tag-Map hinzufügen“, das den Tag-Map-Editor aufruft (Abbildung 6). Jede an das Netzwerk angeschlossene SPS benötigt eine eigene Tag-Map. Im Dialogfeld wird das Zielgerät ausgewählt, und jeder Tag, der als Datenquelle verwendet werden soll, wird einem Datenziel „zugeordnet“. Der Vorgang wird dann für alle angeschlossenen Geräte wiederholt.

Abbildung 6: Für jede angeschlossene SPS kann mit dem Tag-Map-Editor jede Tag-Datenquelle einem Datenziel zugeordnet werden. Der Vorgang wird für alle angeschlossenen Geräte wiederholt. (Bildquelle: Weidmüller)

Abbildung 6: Für jede angeschlossene SPS kann mit dem Tag-Map-Editor jede Tag-Datenquelle einem Datenziel zugeordnet werden. Der Vorgang wird für alle angeschlossenen Geräte wiederholt. (Bildquelle: Weidmüller)

Der letzte Schritt des Prozesses besteht darin, die Tag-Map zu aktivieren, um die Kommunikation zwischen den Quell- und Ziel-Tags, die sich auf den Netzwerkgeräten befinden, einzuleiten. Ein Tag-Map-Viewer auf dem PC ermöglicht es, zu überprüfen, ob die richtigen Quelldaten an das richtige Ziel geleitet werden.

Fazit

Industrie 4.0 steigert die Produktivität und Effizienz der Fertigung. Sie erfordert jedoch eine neue Industrial-Ethernet-Infrastruktur, deren Installation teuer und störend für den Betrieb ist. Wie gezeigt, ermöglichen industrielle Gateways eine schrittweise Einführung von Industrie 4.0, indem sie die Lücke zwischen bestehenden RS-232/RS-485-Netzwerken und der schrittweisen Einführung der Industrial-Ethernet-Infrastruktur schließen. Mit diesen Lösungen können Geräte und Netze schrittweise über Monate oder Jahre mit minimalen Unterbrechungen aufgerüstet werden.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.