Integration von GaN-Leistungsstufen für effiziente batteriebetriebene BLDC-Motor-Antriebssysteme

2023-02-22

Batteriebetriebene Anwendungen wie kollaborative Roboter (Cobots), Elektrofahrräder, Industriedrohnen und Elektrowerkzeuge erfordern leichte und leistungsstarke Elektromotoren mit kleinem Formfaktor. Bürstenlose Gleichstrommotoren (BLDC-Motoren) sind eine gute Option, aber die Elektronik des Motorantriebs ist recht komplex und erfordert viele konstruktive Überlegungen. Der Konstrukteur muss Drehmoment, Geschwindigkeit und Position genau regeln und gleichzeitig hohe Präzision bei minimalen Vibrationen, Geräuschen und elektromagnetischer Strahlung (EMR) gewährleisten. Außerdem müssen sperrige Kühlkörper und externe Kabelbäume vermieden werden, um Gewicht, Platz und Kosten zu sparen.

Wie so oft besteht die Herausforderung für Designer darin, die Designanforderungen mit dem Zeit- und Budgetdruck in Einklang zu bringen und gleichzeitig kostspielige Entwicklungsfehler zu vermeiden. Eine Möglichkeit, dies zu erreichen, ist die Nutzung schneller, verlustarmer Halbleitertechnologien wie Galliumnitrid (GaN) für die Leistungsstufen, die zum Antrieb der BLDC-Motoren erforderlich sind.

Dieser Artikel erörtert die relativen Vorteile von GaN-basierten Leistungsstufen und stellt eine Beispielkomponente von EPC vor, die in einer Halbbrückentopologie implementiert ist. Es wird erklärt, wie man die zugehörigen Entwicklungskits verwendet, um schnell mit einem Projekt zu beginnen. Dabei lernen die Entwickler, wie sie die Parameter eines BLDC-Motors messen und ihn mit minimalem Programmieraufwand unter Verwendung der motorBench Development Suite von Microchip Technology über die sensorlose feldorientierte Regelung (FOC) betreiben können.

Die Vorteile von GaN

Um einen BLDC-Motor in Batterieanwendungen effizient zu steuern, benötigen die Entwickler eine effiziente, leichte Treiberstufe mit kleinem Formfaktor, die so nah wie möglich am Aktor implementiert werden kann. Zum Beispiel im Inneren des Motorgehäuses.

Bipolare Transistoren mit isolierter Steuerelektrode (IGBTs) sind robust und können hohe Leistungen bis zu 100 Megawatt (MW) bei maximal 200 Kilohertz (kHz) schalten, eignen sich aber nicht für Geräte, die Batterieladungen bei Spannungen bis zu 80 Volt verwalten müssen. Der hohe Übergangswiderstand, die Freilaufdiode und die Schaltverluste sowie der Stromschwanz beim Ausschalten führen zu Signalverzerrungen, übermäßiger Wärmeentwicklung und Störemissionen.

Metalloxid-Halbleiter-Feldeffekttransistoren (MOSFETs) schalten schneller und haben im Vergleich zu IGBTs geringere Schalt- und ohmsche Verluste, aber ihre Gate-Kapazität erfordert einen leistungsfähigen Gate-Treiber, um mit hohen Schaltfrequenzen zu arbeiten. Die Fähigkeit, mit hohen Frequenzen zu arbeiten, ist wichtig, da die Entwickler dadurch kleinere elektronische Komponenten verwenden können, um den Gesamtplatzbedarf zu verringern.

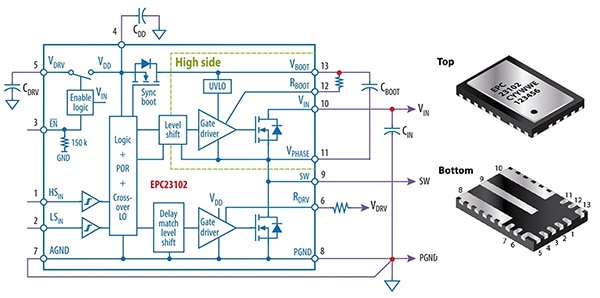

GaN-HEMTs (High-Electron-Mobility-Transistoren) sind aufgrund ihrer hohen Ladungsträgerbeweglichkeit in der Lage, Halbleiterübergänge extrem schnell und mit geringen Verlusten auf- und abzubauen. Ein integrierter GaN-Treiber, wie der EPC23102ENGRT von EPC, zeichnet sich durch außergewöhnlich niedrige Schaltverluste und hohe Schaltfrequenzen aus und ermöglicht so kompakte Gerätedesigns auf engstem Raum. Der monolithische Chip enthält eine Eingangslogikschnittstelle mit Pegelwandlern, Bootstrap-Ladung und Gate-Treiberschaltungen, die die GaN-Ausgangs-FETs in einer Halbbrückentopologie steuern (Abbildung 1). Das Chip-Gehäuse ist für hohe Wärmeableitung und geringe parasitäre Induktivität optimiert.

Abbildung 1: Der EPC23102 enthält Steuerlogik, Pegelwandler, Gate-Treiber und GaN-Ausgangs-FETs in einer Halbbrückentopologie (links). Das Chip-Gehäuse (rechts) ist für hohe Wärmeableitung und geringe parasitäre Induktivität optimiert. (Bildquelle: EPC)

Abbildung 1: Der EPC23102 enthält Steuerlogik, Pegelwandler, Gate-Treiber und GaN-Ausgangs-FETs in einer Halbbrückentopologie (links). Das Chip-Gehäuse (rechts) ist für hohe Wärmeableitung und geringe parasitäre Induktivität optimiert. (Bildquelle: EPC)

Weniger Abwärme und geringere EMI

Die Ausgangstransistoren des EPC23102 haben einen typischen Drain-Source-Durchlasswiderstand (RDS(on)) von 5,2 Milliohm (mΩ) (bei 25°C). Sie sind für Spannungen bis zu 100 Volt und Ströme bis maximal 35 Ampere (A) geeignet. Darüber hinaus sorgen die laterale Struktur des GaN-Bauelements und das Fehlen einer intrinsischen Körperdiode für eine außergewöhnlich niedrige Gate-Ladung (QG) und Umkehrerholungsladung (QRR).

Im Vergleich zu einem MOSFET-Bauelement mit einem ähnlichen RDS(on) erzielt der GaN-Treiber bis zu fünfmal geringere Schaltverluste. Dadurch kann ein GaN-basierter Wechselrichter mit relativ hohen Pulsweitenmodulationsfrequenzen (PWM) - bis zu 3 Megahertz (MHz) - und mit einer kürzeren Totzeit (unter 50 Nanosekunden (ns)) arbeiten.

Hohe Schaltgeschwindigkeiten (dV/dt) und der niedrige Temperaturkoeffizient von GaN-Halbleitern in einem Gehäusedesign mit reduzierter parasitärer Induktivität minimieren die Signalverzerrung und damit die EMI und Schaltverluste. Dies reduziert den Bedarf an Filterstrategien, während die kleineren, kostengünstigen Kondensatoren und Induktivitäten Platz auf der Leiterplatte sparen.

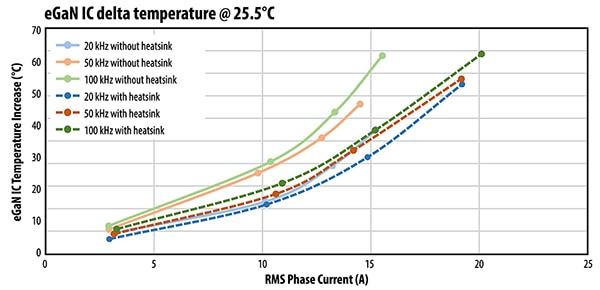

Neben dem niedrigen Durchlasswiderstand RDS(on) sorgen weitere Vorteile des GaN-Bauelements, wie die hohe Wärmeleitfähigkeit des GaN-Substrats und die große thermische Kontaktfläche des Bauteilgehäuses, dafür, dass GaN-Leistungsstufen Ströme bis zu 15 Ampere (A) ohne Kühlkörper schalten können (Abbildung 2).

Abbildung 2: Temperaturanstieg in Abhängigkeit vom Phasenstrom für eine GaN-Endstufe mit einer Umgebungstemperatur von 25,5 °C und bei verschiedenen PWM-Frequenzen. (Bildquelle: EPC)

Abbildung 2: Temperaturanstieg in Abhängigkeit vom Phasenstrom für eine GaN-Endstufe mit einer Umgebungstemperatur von 25,5 °C und bei verschiedenen PWM-Frequenzen. (Bildquelle: EPC)

Der EPC23102 verfügt außerdem über robuste Pegelwandler von den Low-Side- zu den High-Side-Kanälen, die so konzipiert sind, dass sie unter weichen und harten Schaltbedingungen arbeiten - selbst bei großen negativen Klemmenspannungen - und falsche Triggerungen durch schnelle dV/dt-Transienten vermeiden, einschließlich solcher, die von externen Quellen oder benachbarten Phasen stammen. Interne Schaltkreise integrieren Logik- und Bootstrap-Stromlade- und Deaktivierungsfunktionen. Schutzfunktionen verhindern das ungewollte Einschalten der Ausgangs-FETs bei zu niedrigen Versorgungsspannungen oder sogar bei Ausfall.

Ein gebrauchsfertiges Motorumrichter-Evaluierungskit

Der einfachste und schnellste Weg, einen dreiphasigen BLDC-Motor mit GaN-Technologie in Betrieb zu nehmen, ist die Verwendung des EPC-Motorwechselrichter-Evaluierungskits EPC9176KIT von EPC. Es besteht aus der EPC9176-Motorumrichterplatine und einer DSP-Controllerplatine. Ein einfacher Controller-Steckadapter EPC9147E zur Steuerung über einen kundenspezifischen Host-Controller ist ebenfalls enthalten. Der Kupplungsstecker führt die folgenden Signale: 3 × PWM, 2 × Encoder, 3 ×Uphase, 3 ×Iphase, UDC, IDC und 2 × Status-LED.

Die EPC9176-Motorumrichterplatine erleichtert als Referenzdesign die Schaltungsentwicklung im eigenen Haus, während die EPC9147A-Controllerplatine in Verbindung mit der motorBench-Entwicklungsumgebung von Microchip Technology den Anwendern eine schnelle Inbetriebnahme ermöglicht, ohne dass sie Zeit für die Programmierung aufwenden müssen.

Der dreiphasige BLDC-Motorwechselrichter integriert drei EPC23102-GaN-Halbbrückentreiber zur Steuerung von AC- oder DC-Motoren und DC/DC-Leistungswandlern. Mit einem RDS(on) von maximal 6,6 mΩ verursacht die Endstufe bei Lastströmen bis zu 28 A Spitze (Apk) bzw. 20 A effektiv (ARMS) im Dauerbetrieb bei Schaltspannungen bis zu 100 Volt nur geringe Verlustwärme. Der EPC23102 ist für die mehrphasige DC/DC-Wandlung konfiguriert und unterstützt PWM-Schaltfrequenzen von bis zu 500 kHz und bis zu 250 kHz für Motorantriebsanwendungen.

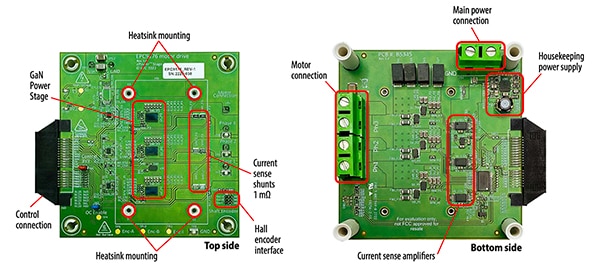

Die 8,1 × 7,5 Zentimeter (cm) große EPC9176-Motorumrichterplatine enthält alle wichtigen Funktionsschaltungen, die für einen kompletten Motorumrichter erforderlich sind, einschließlich DC-Bus-Kondensatoren, Gate-Treiber, geregelte Hilfsspannungen, Phasenspannung, Phasenstrom und Temperaturmessung sowie Schutzfunktionen und optionale Oberwellen- oder EMI-Filter für jede Phase (Abbildung 3).

Abbildung 3: Der Motorumrichter EPC9176 verfügt über DC-Bus-Kondensatoren, Gate-Treiber, einen Spannungsregler, Spannungsmess-, Strom- und Temperaturschutzfunktionen sowie EMI-Filter. (Bildquelle: EPC)

Abbildung 3: Der Motorumrichter EPC9176 verfügt über DC-Bus-Kondensatoren, Gate-Treiber, einen Spannungsregler, Spannungsmess-, Strom- und Temperaturschutzfunktionen sowie EMI-Filter. (Bildquelle: EPC)

Der dreiphasige GaN-Wechselrichter arbeitet mit Eingangsspannungen von 14 bis 65 VDC. Er schaltet ohne Überschwingen, was zu einem sanften Drehmoment und minimalen Laufgeräuschen führt. Das Board ist für eine GaN-typische Highspeed-Schaltflanke unter 10 Volt pro ns (V/ns) optimiert und kann optional für den Betrieb eines DC/DC-Wandlers reduziert werden. Zusätzlich können zwei Rotorpositionssensoren (Hallsensoren) angeschlossen werden, die mit unterschiedlichen Spannungspegeln arbeiten.

Vibrationsfreies Drehmoment und geringes Laufgeräusch

Am Beispiel eines dreiphasigen BLDC-Motors wird die Auswirkung der Totzeitparametrierung auf die Laufruhe des Motors und damit auf die Geräuschentwicklung demonstriert. Die Verriegelungszeit beim Schaltübergang des High-Side- und des Low-Side-FET einer Halbbrücke auf der Basis von GaN-FETs kann sehr klein gewählt werden, da die GaN-HEMTs extrem schnell reagieren und keine parasitären Überschwinger erzeugen, wie dies bei den langsameren MOSFETs der Fall ist.

Abbildung 4 (links) zeigt einen GaN-Wechselrichter, der mit einer für MOSFETs typischen Totzeit von 500 ns bei einer PWM-Frequenz von 40 kHz arbeitet. Der eigentlich glatte sinusförmige Phasenstrom weist eine extrem hohe Verzerrung auf, was zu einer hohen Drehmomentwelligkeit und entsprechendem akustischen Rauschen führt. In Abbildung 4 (rechts) wurde die Totzeit auf 50 ns reduziert, wodurch ein sinusförmiger Phasenstrom für einen gleichmäßig laufenden Motor mit sehr geringem akustischen Rauschen entsteht.

Abbildung 4: Eine für MOSFETs typische Totzeit von 500 ns bei einer PWM-Frequenz von 40 kHz (links) führt zu einer hohen Verzerrung des Phasenstroms, die sich in einer hohen Drehmomentwelligkeit und einem hohen akustischen Rauschpegel niederschlägt. Mit einer Totzeit von 50 ns (rechts) stellt sich ein sinusförmiger Phasenstrom ein, so dass sich der Motor gleichmäßig und geräuscharm dreht. (Bildquelle: EPC)

Abbildung 4: Eine für MOSFETs typische Totzeit von 500 ns bei einer PWM-Frequenz von 40 kHz (links) führt zu einer hohen Verzerrung des Phasenstroms, die sich in einer hohen Drehmomentwelligkeit und einem hohen akustischen Rauschpegel niederschlägt. Mit einer Totzeit von 50 ns (rechts) stellt sich ein sinusförmiger Phasenstrom ein, so dass sich der Motor gleichmäßig und geräuscharm dreht. (Bildquelle: EPC)

Eine geringere Restwelligkeit des Phasenstroms bedeutet auch geringere Magnetisierungsverluste in den Statorspulen, während eine geringere Restwelligkeit der Phasenspannung eine höhere Auflösung sowie eine präzisere Steuerung von Drehmoment und Drehzahl ermöglicht, insbesondere bei Motoren mit geringer Induktivität, die in kleineren Konstruktionen verwendet werden.

Für Motorantriebsanwendungen, die mehr Leistung benötigen, sind zwei GaN-Inverterplatinen erhältlich: das EPC9167HCKIT (1 Kilowatt (kW)) und das EPC9167KIT (500 Watt). Beide verwenden den GaN-FET EPC2065, der einen maximalen RDS(on) von 3,6 mΩ und eine maximale Bauteilspannung von 80 Volt aufweist. Während die EPC9167-Platine für jede Schaltposition einen einzelnen FET verwendet, sind auf der EPC9167HC zwei FETs parallel geschaltet, die einen maximalen Ausgangsstrom von 42 Apk (30 ARMS) liefern. Der GaN-FET EPC2065 unterstützt PWM-Schaltfrequenzen bis zu 250 kHz in Motorsteuerungsanwendungen und bis zu 500 kHz in DC/DC-Wandlern.

Eine noch höhere Leistung - bis zu 1,5 kW - wird durch die Wechselrichterplatine im EPC9173KIT bereitgestellt. Die Platine bildet die Halbbrückenzweige von zwei einzelnen GaN-Gate-Treiber-ICs EPC23101ENGRT, die nur einen integrierten High-Side-Leistungs-FET haben. Diese Platine kann als Abwärts-, Aufwärts-, Halbbrücken-, Vollbrücken- oder LLC-Wandler erweitert werden. Er liefert Ausgangsströme bis zu 50 Apk (35 ARMS) und arbeitet mit PWM-Schaltfrequenzen bis zu 250 kHz, bei entsprechender Kühlung.

Die Treiberstufe ist in wenigen Minuten einsatzbereit

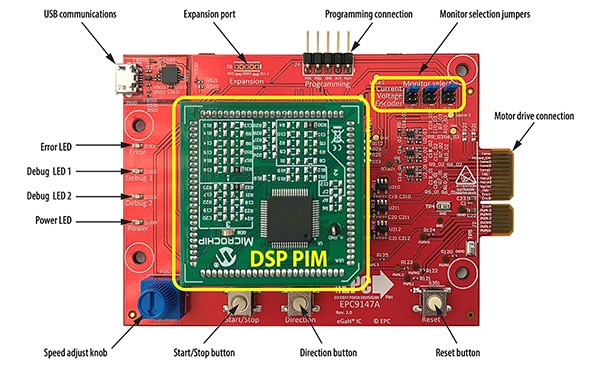

Der schnellste Weg, die EPC9176-GaN-Wechselrichterplatine zu evaluieren - ohne programmieren zu müssen - ist die Verwendung der Controller-Schnittstellenplatine EPC9147A. Ein Einsteckmodul (PIM) - das MA330031-2 - enthält den 16-Bit-DSP dsPIC33EP256MC506-I-PT von Microchip Technology (Abbildung 5).

Abbildung 5: Die universelle Controller-Schnittstellenkarte EPC9147A kann verschiedene Einsteckmodule aufnehmen, z. B. das PIM MA330031-2, das auf dem 16-Bit-DSP dsPIC33EP256 basiert. (Bildquelle: EPC/Microchip Technology)

Abbildung 5: Die universelle Controller-Schnittstellenkarte EPC9147A kann verschiedene Einsteckmodule aufnehmen, z. B. das PIM MA330031-2, das auf dem 16-Bit-DSP dsPIC33EP256 basiert. (Bildquelle: EPC/Microchip Technology)

Um den Betrieb der DSP-Controller-Schnittstelle zu erleichtern, können Entwickler die motorBench Development Suite verwenden, zu der sie folgendes hinzufügen müssen:

- MPLAB X IDE_V5.45 und das empfohlene Update

- Code Configurator Plugin (DSP-spezifische Kompilierung)

- motorBench Plugin 2.35 (Motorbeispiele)

In diesem Beispiel wird die GaN-Motorumrichterkarte EPC9146 verwendet, daher:

- Beginnen Sie mit dem MCLV-2- oder EPC-Projekt für das EPC914xKIT mit dem Namen "sample-mb-33ep256mc506-mclv2.X"

Der Benutzer kann einfach die Beispiel-Hex-Datei für die GaN-Motorumrichterplatine EPC9146 auswählen und sie mit einem Programmieradapter, wie dem PG164100 von Microchip Technology für 16-Bit-Mikrocontroller, in den DSP dsPIC33EP256MC506 flashen. Der angeschlossene BLDC-Motor (Teknic_M-3411P-LN-08D) ist dann über die Steuerung manuell ansteuerbar und arbeitet im sensorlosen FOC-Modus.

Wenn der Motor nicht zufriedenstellend läuft oder für einen anderen Betriebszustand konfiguriert werden muss, bietet motorBench auch eine konfigurierbare Beispieldatei, die vor dem Flashen kompiliert werden muss. Ein elementarer, aber wichtiger Parameter für GaN-Motortreiber ist, wie oben erwähnt, eine Totzeit von 50 ns oder weniger, die unbedingt vor dem Kompilieren der Hex-Datei überprüft werden muss.

Benutzerdefinierte Parameter für einen BLDC-Motor

Um benutzerspezifische BLDC-Motorkonfigurationen für den sensorlosen FOC-Betrieb mit der motorBench IDE zu konfigurieren, können Anwender ihre spezifischen Motorparameter messen und die entsprechenden Werte in eine Konfigurationsdatei eingeben. Der Motor MOT-I-81542-A von ISL Products International kann hier zum Beispiel als Testmotor dienen. Bei 24 Volt und einer Drehzahl von 6100 Umdrehungen pro Minute (U/min) verbraucht er etwa 361 Watt Strom.

Diese vier Motorparameter müssen zunächst bestimmt werden:

- Ohmscher Widerstand: Er wird mit einem Multimeter zwischen den Anschlüssen der Statorspule gemessen

- Induktivität: Gemessen zwischen den Anschlüssen der Statorspule mit einem Multimeter

- Polpaare: Um die Polpaare zu bestimmen, muss der Entwickler zwei Phasen kurzschließen, die dritte Phase offen lassen und dann die Anzahl der Verriegelungen bei einer Wellenumdrehung von Hand zählen und dann das Ergebnis durch zwei teilen

- Elektromotorische Gegenkraft (BEMF): Die BEMF wird mit einem Oszilloskop zwischen den Klemmen der Statorspule gemessen. Dazu müssen Sie folgendes tun:

- Klemmen Sie die Sonde an zwei Phasenleitungen an, lassen Sie die dritte Leitung offen

- Drehen Sie die Motorwelle von Hand und zeichnen Sie das Spannungsverhalten auf

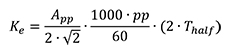

- Messen Sie die Spitze-Spitze-Spannung App und die Periode Thalf der größten Sinushalbwelle (Abbildung 6).

Abbildung 6: Die BEMF wird durch Messung der Spitze-Spitze-Spannung App und der Periode Thalf der größten Sinushalbwelle bestimmt. (Bildquelle: EPC)

Abbildung 6: Die BEMF wird durch Messung der Spitze-Spitze-Spannung App und der Periode Thalf der größten Sinushalbwelle bestimmt. (Bildquelle: EPC)

Unter Bezugnahme auf das obige Projektbeispiel ermittelte Microchip die folgenden Parameter für den Motor Teknic M-3411P-LN-08D (8,4 ARMS, acht Pole, Drehmoment = 1 Newtonmeter (Nm) und eine Nennleistung von 244 Watt):

- App: 15,836 VPP

- Thalf = 13,92 ms

- Polpaare: pp = 4

- Microchip berechnete dann die BEMF-Konstante (für 1000 U/min = 1 krpm) anhand von Gleichung 1:

Gleichung 1

Gleichung 1

![Ke = 11.785 · pp · App [V] · Thalf [s] = 10.096 Vrms/krpm Gleichung 2](http://sc-b.digikeyassets.com/-/media/Images/Article%20Library/TechZone%20Articles/2023/February/How%20to%20Integrate%20GaN%20Power%20Stages%20for%20Efficient%20Battery-Powered%20BLDC%20Motor%20Propulsion%20Systems/article-2023february-how-to-integrate-gan-power-equation2.jpg?la=en&ts=d5b49ca0-e738-4377-83ae-77ecc9309433) für diesen Beispielmotor

für diesen Beispielmotor

(für motorBench wurde ein Wert von 10,2 verwendet)

- RL-L = 800 mΩ Leitungswiderstand, abzüglich 100 mΩ aufgrund der LCR-Messleitungen

- Ld = Lq = 1 mH wurde in diesem Beispiel verwendet, obwohl 932 Mikrohenry (µH) gemessen wurden

Die ermittelten Parameter werden im motorBench-Untermenü Configure/PMSM Motor eingegeben. Hierfür können Entwickler einfach die XML-Konfigurationsdatei eines ähnlichen Motortyps verwenden. Alternativ können die Parameter auch in eine neu erstellte (leere) Konfigurationsdatei eingegeben werden, die über die Schaltfläche „Motor importieren“ importiert werden kann.

Fazit

GaN-Motortreiber-ICs erzielen in batteriebetriebenen BLDC-Motorantrieben eine hocheffiziente Leistung bei kleinem Formfaktor und geringem Gewicht. Durch die Integration in das Motorgehäuse sind sie gut geschützt, vereinfachen die Gerätekonstruktion und -installation und verringern den Wartungsaufwand.

Mit Hilfe von Referenzschaltungen, vorprogrammierten modellbasierten DSP-Controllern und einer Motorentwicklungsumgebung können Entwickler und Programmierer von BLDC-Motoranwendungen die Zeit für die Schaltungsentwicklung verkürzen und sich stärker auf die Anwendungsentwicklung konzentrieren.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.