Optimierung der Intralogistik zur Optimierung und Beschleunigung der Lieferketten für Industrie 4.0 - Teil 1 von 2

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-08-17

In der Intralogistik (interne Logistik) werden autonome mobile Roboter (AMRs) und fahrerlose Transportfahrzeuge (AGVs) eingesetzt, um Materialien in Industrie 4.0-Lagern und -Anlagen effizient zu bewegen. In diesem Artikel wird erörtert, wie AMRs und AGVs auf Systemebene für die Umsetzung der Intralogistik und den schnellen und sicheren Transport von Materialien nach Bedarf eingesetzt werden. Teil 2 dieser Serie befasst sich mit Anwendungsfällen und der Frage, wie AMRs und AGVs Sensoren zur Identifizierung und Verfolgung von Gegenständen einsetzen und wie ML und KI die Materialidentifizierung, die Bewegung und die Lieferung von Materialien in Lager- und Produktionseinrichtungen unterstützen.

Die schnelle Beförderung von Materialien vom Wareneingang zum Versand in einem Lager oder von einem Standort zum anderen in einer Produktionsanlage - genannt Intralogistik (für interne Logistik) - ist ein entscheidender Aspekt der Optimierung und Beschleunigung der Lieferkettenabläufe in Industrie 4.0. Bei der Intralogistik geht es für einen maximalen Nutzen nicht nur um Schnelligkeit, sondern auch um Effizienz, Genauigkeit und Abfallvermeidung. Autonome mobile Roboter (AMRs) und fahrerlose Transportsysteme (AGVs) können für eine verbesserte Intralogistik entscheidend sein.

AMRs und AGVs sehen ähnlich aus, funktionieren aber anders. Während herkömmliche AGVs so vorprogrammiert sind, dass sie aus Kostengründen nur begrenzte Funktionen ausführen, sind neue Modelle von AGVs wie AMRs mit Sensoren erhältlich, wodurch die Unterscheidung zwischen den beiden verwischt wird. Aufgrund von Sicherheitsbedenken arbeiten herkömmliche AGVs in Bereichen, die von Menschen getrennt sind. Neuere Modelle verfügen jedoch über Sensoren zur Kollisionsvermeidung und können ein höheres Sicherheitsniveau gewährleisten.

Dieser Artikel beginnt mit einem Überblick über die Intralogistik und wie sie zur Beschleunigung von Lieferketten eingesetzt werden kann. Anschließend werden der Betrieb und die Einsatzmöglichkeiten von AGVs und AMRs verglichen und kurz die Unterschiede zwischen den beiden in Bezug auf Navigation und Hindernisvermeidung, Flexibilität, Sicherheit, Einsatzprobleme, Wartung und Betriebskosten betrachtet. Gleichzeitig wird auf die verschwimmende Unterscheidung zwischen AMRs und AGVs eingegangen und abschließend ein Blick darauf geworfen, wie der Einsatz digitaler Zwillinge künftige Intralogistikoperationen verbessern könnten. Der zweite Artikel in dieser Reihe wird sich eingehender mit dem breiten Spektrum an Sensortechnologien befassen, die AMRs und AGVs benötigen. Digi-Key bietet für beide Fälle eine vollständige Palette von Automatisierungsprodukten für die Intralogistik an.

Definition von Intralogistik

Bei der Intralogistik werden cyber-physische Systeme eingesetzt, die die internen Vertriebs- und Produktionsprozesse optimieren sollen. Damit ein Intralogistiksystem seine volle Wirkung entfalten kann, muss es auch über das Internet und lokale Betriebsabläufe in die größere Lieferkette integriert werden.

In Lagern umfasst das System das Wissen, wo sich das gesamte Material in der Einrichtung befindet, was zur Erfüllung ausstehender Aufträge benötigt wird, was zur Erfüllung von Aufträgen fehlen könnte und wo sich eingehendes Material in der breiteren Lieferkette befindet.

In Fabriken umfasst die Intralogistik das Wissen, welches Material für bestimmte Fertigungsprozesse benötigt wird, und unterstützt die maximale Planungseffizienz durch die Koordinierung von Informationen darüber, was sich derzeit in der Anlage befindet und wann zusätzliche Materialien eintreffen werden, in Kombination mit der Verfügbarkeit von Maschinen und Bedienern.

Vollständig integrierte Informationen über Materialverfügbarkeit, Mitarbeiter, deren Fähigkeiten und Standorte sowie Maschinen und deren Verfügbarkeit senken die Kosten, indem sie die Lagerbestände minimieren, die Flexibilität für kundenspezifische Massenfertigung erhöhen und die Qualität verbessern (Abbildung 1).

Abbildung 1: Die Intralogistik kann Informationen über Material, Menschen und Maschinen integrieren, um Industrie-4.0-Abläufe zu optimieren. (Bildquelle: Getty Images)

Abbildung 1: Die Intralogistik kann Informationen über Material, Menschen und Maschinen integrieren, um Industrie-4.0-Abläufe zu optimieren. (Bildquelle: Getty Images)

Die Intralogistik hat Auswirkungen auf die Verfahrenstechnik, das Systemdesign, das Projektmanagement, die Materialbedarfsplanung und zahlreiche andere Funktionen. Der automatisierte Materialtransport innerhalb der Anlage ist der Schlüssel zur Maximierung der Vorteile der Intralogistik.

Optionen für die Materialhandhabung

AMRs und AGVs wurden entwickelt, um Material von einem Ort zum anderen zu transportieren und so die Effizienz, Genauigkeit, Produktivität und Sicherheit von Intralogistikoperationen zu verbessern. Diese Systeme lassen sich anhand ihrer Lastaufnahmekonfigurationen unterscheiden. Es gibt verschiedene Konfigurationen von AMRs und AGVs, die für bestimmte Intralogistikfunktionen geeignet sind:

- Wagen werden auch als Unterlast- oder Unterfahrwagen bezeichnet und fahren unter das zu transportierende Gut, heben es senkrecht an und befördern es an seinen Bestimmungsort. Diese Fahrzeuge können zum Heben und Transportieren von 1 Tonne oder mehr ausgelegt sein.

- Zugmaschinen oder Schlepper verbinden sich mit einem oder mehreren automatisierten oder nicht automatisierten Wagen, die mit Material beladen sind, und bringen sie von Ort zu Ort. Die meisten sind für etwa 1 Tonne ausgelegt, aber es gibt auch Modelle für 20-Tonnen-Lasten. Darüber hinaus gibt es Modelle, die autonom arbeiten oder von einem Bediener manuell gesteuert werden können.

- Robotergabelstapler sind in verschiedenen Konfigurationen erhältlich, darunter Palettenhubwagen, Gabelstapler mit Gegengewicht und Schmalgangfahrzeuge. Je nach Ausführung können sie mehrere Tonnen tragen und die Last über 10 Meter hoch heben.

- Lastenträger sind automatisierte mobile Plattformen, die Materialien vom Ende einer Förderlinie, von Roboterladestationen und anderen automatisierten Systemen aufnehmen können. Ihre Ladekapazitäten sind in der Regel geringer als die der anderen AMR- und AGV-Typen.

AGV vs. AMR, was ist der Unterschied?

AGVs und AMRs können ähnlich konfiguriert sein, haben aber nicht die gleichen Fähigkeiten. Zu den grundlegenden Unterschieden gehören:

- AGVs navigieren mit Hilfe von externen Spuren, die mit Magnetstreifen, Bändern/Farbe auf dem Boden oder Drähten im Boden hergestellt werden, um sich von Ort zu Ort zu bewegen; ohne diese externen Spuren können sie nicht navigieren.

- AMRs nutzen eine Kombination aus internen Sensoren, drahtlos verbundenen externen Sensoren, künstlicher Intelligenz (KI) und maschinellem Lernen (ML), um die effizienteste Route zu planen und Hindernisse dynamisch zu umgehen.

AGVs wurden vor der Einführung von Industrie4.0-Lagern und -Fabriken entwickelt und haben sich in jüngster Zeit etwas weiterentwickelt, um Industrie4.0-Anwendungen gerecht zu werden, so dass die Unterschiede nicht mehr so eindeutig sind, wie sie einmal waren. Zu den Gemeinsamkeiten und Unterschieden gehören:

Navigation und Hindernisvermeidung. Die Navigation ist das größte Unterscheidungsmerkmal. AGVs können nur auf vordefinierten Wegen fahren, während AMRs variable Routen in einem vordefinierten Bereich oder einer Umgebung befahren können. Da sie sich autonom bewegen, verfügen AMRs über umfangreiche Fähigkeiten zur Hindernisvermeidung, einschließlich der Erkennung neuer Hindernisse, wie z. B. einer Palette in einem zuvor freien Gang, und der Erkennung und Vermeidung von Personen in ihrem Weg. Frühe AGV-Modelle verfügten nur über begrenzte Fähigkeiten zur Hindernisvermeidung, und die Bereiche, in denen sie eingesetzt wurden, waren als menschenleere Zonen konzipiert. Neuere AGVs verfügen über eine größere Anzahl von Sensoren, die den Einsatz in der Nähe von Menschen sicherer machen. AGVs können zwar Hindernisse erkennen, aber sie können nicht wie AMRs um sie herum navigieren. Stattdessen halten die AGVs an, bis das Hindernis beseitigt ist. Einige Modelle können ihre Fahrt automatisch fortsetzen, wenn ein Hindernis aus dem Weg geräumt wird.

Flexibilität. AMRs bieten mehr Flexibilität und können für den Einsatz in neuen Umgebungen ohne physische Veränderungen umprogrammiert werden. Wenn ein AGVs in eine neue Umgebung eingeführt wird, müssen die Führungsschienen installiert oder modifiziert werden, um die benötigten Fahrstrecken zu unterstützen. AGVs sind außerdem auf eine einzige Aufgabe beschränkt, nämlich die Beförderung von Material von einem vorbestimmten Punkt zu einem anderen, und können durch Veränderungen in der Umgebung gestört werden, z. B. durch den Einbau neuer Geräte, die eine Änderung der Fahrstrecke erfordern.

Sicherheit. Aufgrund ihrer besseren Fähigkeit, Hindernissen auszuweichen, gelten AMRs im Allgemeinen als sicherer als AGVs. Aber diese Antwort ist nicht ganz so einfach, wie sie sich anhört. Beide können mit Notausschaltern und Sensoren ausgestattet werden, um Hindernisse zu erkennen und einen Zusammenstoß mit ihnen zu vermeiden - auch mit Menschen. AMRs sind für den Einsatz in der Nähe von Menschen konzipiert und enthalten zahlreiche Sicherheitsmaßnahmen. AGVs fahren jedoch auf vorher festgelegten Routen, und das Personal weiß im Voraus, wo sie sich aufhalten werden und kann den Kontakt mit ihnen leichter vermeiden. Beide Technologien bieten ein hohes Maß an Sicherheit.

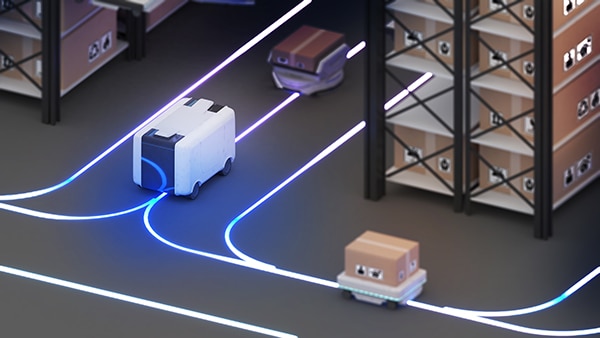

Herausforderungen bei der Bereitstellung. AGVs und AMRs benötigen eine spezielle Infrastruktur, um ihren Einsatz zu unterstützen. Im Allgemeinen können AMR-Einsätze schneller abgeschlossen werden und sind im Vergleich zu AGVs weniger störend. AGVs erfordern die Installation von Führungsschienen zur Unterstützung der Punkt-zu-Punkt-Navigation. AMRs hängen von verschiedenen Sensoren ab, die in der gesamten Anlage installiert sind, und helfen dabei, ein detailliertes Situationsbewusstsein zu schaffen und die Navigation zu unterstützen. AMRs sind für den Einsatz in komplexeren Umgebungen und Anwendungen geeignet. Ein AMR kann beispielsweise so programmiert werden, dass er mit einem menschlichen Kommissionierer in einer „Follow-me“-Anwendung zusammenarbeitet. Aufgrund dieser Unterschiede eignen sich AMRs im Allgemeinen besser für den Einsatz in Industrie4.0-Umgebungen, in denen Veränderungen erwartet werden und effizient unterstützt werden müssen (Abbildung 2).

Abbildung 2: AGVs fahren nur auf festen Routen, was sie für viele Industrie4.0-Anwendungen weniger geeignet macht. (Bildquelle: Getty Images)

Abbildung 2: AGVs fahren nur auf festen Routen, was sie für viele Industrie4.0-Anwendungen weniger geeignet macht. (Bildquelle: Getty Images)

Wartung. Hier gibt es eine gemischte Situation. AGVs sind einfachere Maschinen mit weniger Sensoren und benötigen weniger Wartung als AMRs. Die von den AGVs benötigte Infrastruktur kann jedoch beschädigt werden und zusätzliche Wartung erfordern. Im Falle von AMRs kann es vorkommen, dass die Sensoren gewartet werden müssen und dass regelmäßig Software-Updates erforderlich sind. Die Anforderung, dass AGVs in Bereichen fahren müssen, die von Menschen getrennt sind, bedeutet oft, dass sie im Vergleich zu AMRs längere Strecken zurücklegen, um ein Ziel zu erreichen. Längere Fahrstrecken erhöhen den Verschleiß der AGVs, was zu höheren Wartungskosten führen kann. Die Frage, was mehr Wartung benötigt - AGVs oder AMRs - ist also anwendungsabhängig.

Kosten. AGVs sind einfachere Maschinen und kosten daher weniger als AMRs. Die Unterschiede bei den Installationskosten sind komplexer zu definieren, da AGVs die Installation von Führungsschienen erfordern, während AMRs eine Reihe externer Sensoren und drahtlose Verbindungen benötigen. Die Betriebskosten für AGVs sind höher, da ihre Führungsschienen einen höheren Wartungsaufwand erfordern als die Infrastruktur, die für AMRs benötigt wird. Schließlich können AMRs in der Regel schneller eingesetzt werden, was die mit Ausfallzeiten in der Anlage verbundenen Kosten verringert und sie für den Einsatz in Industrie4.0-Anwendungen geeigneter macht.

Digitale Zwillinge, digitale Fäden und Intralogistik

Digitale Zwillinge und digitale Fäden können wertvolle Werkzeuge für den Einsatz in der Intralogistik sein. Digitale Zwillinge sind detaillierte virtuelle Modelle komplexer cyber-physischer Systeme, wie sie in der Intralogistik verwendet werden. Digitale Zwillinge werden anhand von Daten aus verschiedenen Quellen erstellt, darunter Sensoren in der Anlage, CAD-Modelle der Anlage, Rückmeldungen von Sensoren der in der Anlage betriebenen Geräte usw. Sie werden für Echtzeitsimulationen des Lager- oder Fabrikbetriebs eingesetzt, um Prozesse zu optimieren und potenzielle Probleme zu erkennen, bevor sie entstehen (Abbildung 3). Ein digitaler Faden begleitet den digitalen Zwilling und enthält die vollständige Historie aller Aktivitäten im digitalen Zwilling während seiner gesamten Betriebsdauer.

Abbildung 3: Ein digitaler Zwilling (links) kann Echtzeitsimulationen zur Unterstützung einer höheren Produktivität in Industrie4.0-Fabriken liefern. (Bildquelle: Getty Images)

Abbildung 3: Ein digitaler Zwilling (links) kann Echtzeitsimulationen zur Unterstützung einer höheren Produktivität in Industrie4.0-Fabriken liefern. (Bildquelle: Getty Images)

Digitale Zwillinge und digitale Fäden in der Intralogistik befinden sich noch im Anfangsstadium der Entwicklung. Vorhersehbare Abläufe sind wichtig für effiziente Intralogistiksysteme. AMRs, AGVs und Roboter arbeiten mit einem hohen Maß an Vorhersagbarkeit und Wiederholbarkeit, und ihr Einsatz in der Industrie 4.0 kann die Nutzung der digitalen Zwillingstechnologie vereinfachen. Ihre Einbeziehung in den digitalen Zwilling unterstützt die Optimierung und das Management des Fuhrparks in der Einrichtung und ermöglicht eine vorbeugende Wartung mit minimalen Auswirkungen auf die betriebliche Effizienz.

Digitale Zwillinge stützen sich auf große Mengen von Echtzeitdaten, einschließlich Umgebungsbedingungen sowie Funktions- und Betriebsdaten über den Zustand von Maschinen und Prozessen. Der digitale Zwilling nutzt diese Daten zur Simulation der tatsächlichen Systeme und zur Vorhersage des Zustands kompletter Maschinen und einzelner Komponenten, wie z. B. der Akkupacks in AGVs und AMRs, um deren Leistung zu optimieren.

Je genauer der digitale Zwilling die reale Welt simuliert, desto größer sind die Vorteile. Ein Intralogistiksystem integriert in der Regel automatisierte Systeme mit Menschen. Die Einbeziehung menschlicher Aktivitäten in den digitalen Zwilling kann die Genauigkeit der Simulationen und den Nutzen der Intralogistik weiter erhöhen. Die Kombination von Intralogistik, digitalen Zwillingen und digitalen Fäden mit künstlicher Intelligenz und maschinellem Lernen werden voraussichtlich wichtige Elemente sein, die das Entstehen vollautomatisierter Fabriken und Lagerhäuser der Industrie 4.0 unterstützen.

Zusammenfassung

Intralogistik ist die Bewegung von Materialien innerhalb einer Industrieanlage wie einem Lager oder einer Fabrik. AGVs und AMRs sind wichtige Instrumente zur Automatisierung und Beschleunigung des Materialflusses. Zwar haben beide Vor- und Nachteile, aber AMRs eignen sich besser für den Einsatz in Industrie4.0-Anwendungen. In Kombination mit digitalen Zwillingen, KI und ML kann die Intralogistik die Entwicklung vollautomatisierter Fabriken und Lagerhäuser unterstützen.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.