Verringerung von Verlusten, Verbesserung des Wirkungsgrads und Erweiterung des Temperaturbereichs bei Anwendungen mit hoher Leistung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-09-08

Entwickler von leistungsintensiven Anwendungen benötigen kleinere, leichtere und effizientere Stromwandler, die bei höheren Spannungen und Temperaturen arbeiten können. Dies gilt insbesondere für Anwendungen wie Elektrofahrzeuge, bei denen solche Verbesserungen zu einer schnelleren Aufladung und größeren Reichweite führen. Um diese Verbesserungen zu erreichen, verwenden die Entwickler Leistungswandler, die auf Technologien mit breiter Bandlücke (WBG) wie Siliziumkarbid (SiC) basieren.

Im Vergleich zu Silizium (Si) arbeiten diese Bauelemente mit höheren Spannungen und wiegen weniger, haben aber ähnliche Leistungsfähigkeiten. Außerdem können sie höhere Temperaturen vertragen, was den Bedarf an Kühlsystemen verringert. SiC-Bauelemente können mit einer höheren Schaltfrequenz arbeiten, was die Verwendung kleinerer passiver Komponenten ermöglicht, die Größe und Gewicht des Wandlers reduzieren. Dennoch wird SiC ständig weiterentwickelt, wobei neuere Bemühungen zu einem geringeren Durchlasswiderstand geführt haben, was die Leistungsverluste weiter reduziert.

In diesem Artikel werden kurz die Vorteile von SiC gegenüber Si erörtert, wobei EVs als Kontext dienen. Anschließend werden die SiC-Entwicklungen erörtert, bevor die SiC-MOSFETs der 4. Generation von ROHM Semiconductor vorgestellt werden, und es wird aufgezeigt, wie sie Entwicklern helfen, Leistungsverluste, Kosten und Platzbedarf zu reduzieren.

Warum SiC verwenden?

Elektroautos brauchen eine höhere Batteriekapazität für eine größere Reichweite. In Verbindung mit diesem Trend wird die Batteriespannung auf 800 Volt erhöht, um die Ladezeit zu verkürzen. Die Entwickler von Elektrofahrzeugen benötigen daher Geräte, die diesen höheren Spannungen standhalten und gleichzeitig die elektrischen Verluste und das Gewicht reduzieren. Die SiC-MOSFETs der 4. Generation von ROHM Semiconductor bieten geringere Verluste durch höhere Spannungstoleranz, geringere Leitungs- und Schaltverluste und kleinere Abmessungen.

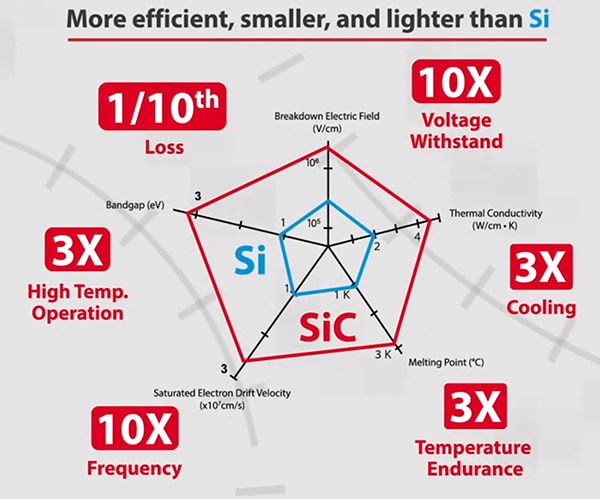

SiC, ein WBG-Halbleiter, bietet im Vergleich zur Si-MOSFET-Technologie eine außergewöhnliche Effizienz bei Hochspannungsschaltanwendungen. Ein Vergleich der physikalischen Eigenschaften von SiC und Si zeigt die Ursache für diese Verbesserung anhand von fünf physikalischen Eigenschaften: elektrisches Durchbruchsfeld, Bandlücke, Wärmeleitfähigkeit und Schmelzpunkt (Abbildung 1).

Abbildung 1: Die Vorteile von SiC-MOSFETs gegenüber Si-MOSFETs sind anhand von fünf physikalischen Eigenschaften dargestellt. (Bildquelle: ROHM Semiconductors)

Abbildung 1: Die Vorteile von SiC-MOSFETs gegenüber Si-MOSFETs sind anhand von fünf physikalischen Eigenschaften dargestellt. (Bildquelle: ROHM Semiconductors)

Die elektrische Durchschlagsfeldstärke von SiC ist zehnmal größer als die von Si, was die Entwicklung von Bauelementen mit höheren Durchschlagsspannungen bei gleichzeitiger Reduzierung der Bauelementedicke ermöglicht. Die breitere Bandlücke von SiC ermöglicht den Betrieb des Bauelements bei wesentlich höheren Temperaturen. Die höhere Wärmeleitfähigkeit verringert den Aufwand für die Kühlung der Komponente, während der höhere Schmelzpunkt den Betriebstemperaturbereich erweitert. Schließlich führt die höhere gesättigte Elektronendriftgeschwindigkeit von SiC zu höheren möglichen Schaltfrequenzen und geringeren Schaltverlusten. Diese höheren Schaltfrequenzen erfordern kleinere Filter und andere passive Komponenten, wodurch sich Größe und Gewicht weiter verringern.

MOSFET-Entwicklung

Die ursprünglichen SiC-MOSFETs hatten eine planare Struktur, bei der das Gate und der Kanal auf der Oberfläche des Halbleiters liegen. Planare Bauelemente sind in ihrer Komponentendichte begrenzt, da es eine Grenze gibt, bis zu der Designs verkleinert werden können, um die Bauelementeausbeute zu verbessern. Die Verwendung von Single- und Double-Trench-MOSFETs bietet die Möglichkeit, höhere Bauelementedichten zu erreichen (Abbildung 2).

Abbildung 2: Trench-MOSFETs erreichen höhere Bauelementedichten, indem sie die Bauelemente vertikal anordnen. (Bildquelle: ROHM Semiconductor)

Abbildung 2: Trench-MOSFETs erreichen höhere Bauelementedichten, indem sie die Bauelemente vertikal anordnen. (Bildquelle: ROHM Semiconductor)

Wie andere MOSFETs enthält eine Trench-MOSFET-Zelle Verbindungen für Drain, Gate und Source, ist aber vertikal angeordnet. Der Kanal bildet sich vertikal, parallel zum Gate-Graben, durch den Feldeffekt. Die Richtung des Stromflusses ist vertikal von Source zu Drain. Im Vergleich zu einer planaren Komponente, die sich horizontal ausbreitet und eine große Fläche einnimmt, ist diese Struktur sehr kompakt.

Bei der Single-Trench-Struktur wird ein Single-Gate-Graben verwendet. Das Double-Trench-Bauelement hat sowohl einen Gate- als auch einen Source-Graben. ROHM Semiconductor hat für seine SiC-MOSFETs der 3. Generation auf die Double-Trench-Struktur umgestellt. Das Design der 4. Generation entwickelte das Doppelgraben-Design weiter, indem es die Zellengröße verringerte, den Durchlasswiderstand und die parasitäre Kapazität weiter reduzierte, was zu wesentlich geringeren Leistungsverlusten führte und die Möglichkeit bot, kleinere SiC-Bauelemente für kostengünstigere Systemdesigns zu verwenden.

Eine Verringerung des Durchlasswiderstandes eines MOSFET kann seine Fähigkeit, Kurzschlüsse zu bewältigen, beeinträchtigen. Die SiC-MOSFETs der 4. Generation erreichen jedoch einen geringeren Durchlasswiderstand, ohne die Kurzschlussfestigkeit zu beeinträchtigen, was diesen Bauelementen einen erheblichen Vorteil verschafft, wenn es darum geht, sowohl eine hohe Effizienz als auch eine robuste Kurzschlussfestigkeit zu erreichen.

Ursachen für Verluste

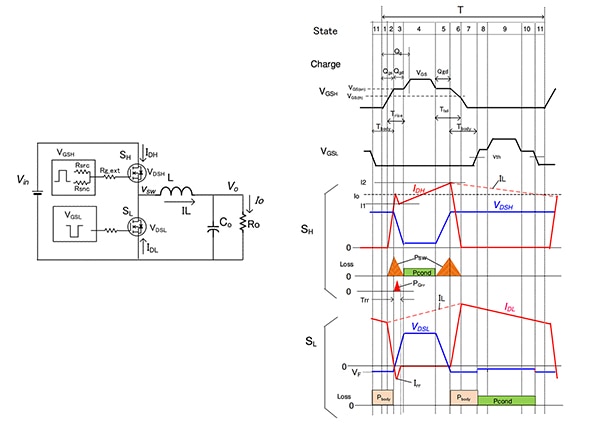

Die Verluste in einem Schaltwandler stammen aus verschiedenen Quellen; zu den mit den aktiven Komponenten verbundenen Verlusten gehören Leitungs-, Schalt- und Substratdioden-Verluste (Abbildung 3).

Abbildung 3: Schematische Darstellung eines DC/DC-Abwärtswandlers mit Kennzeichnung der Schaltwellenformen und der zugehörigen Verlustwellenformen. (Bildquelle: ROHM Semiconductor)

Abbildung 3: Schematische Darstellung eines DC/DC-Abwärtswandlers mit Kennzeichnung der Schaltwellenformen und der zugehörigen Verlustwellenformen. (Bildquelle: ROHM Semiconductor)

Der Abwärtswandler verwendet ein Totempole-Design mit einem High-Side- (SH) und einem Low-Side-MOSFET-Schalter (SL). Die Schalter werden phasenverschoben angesteuert, so dass immer nur ein Schalter gleichzeitig leitet. Die Gate-Ansteuerungswellenformen (VGSH und VGSL) zeigen die Amplitudensprünge aufgrund der zugehörigen Ladeintervalle für die parasitären Kapazitäten des Bauelements. Die Drain-zu-Source-Spannung (VDSH, VDSL) und der Drainstrom (IDH, IDL) sind für beide Bauelemente dargestellt. Wenn die Komponente eingeschaltet ist, ist VDS niedrig. Wenn die Komponente ausgeschaltet ist, ist VDS hoch. Während der Zeit, in der SH eingeschaltet ist, steigt der Drain-Strom linear an, während er das Magnetfeld der Spule auflädt. Während dieser Zeit entwickelt der Strom durch den Kanalwiderstand eine Spannung über dem Kanal, was zu Leitungsverlusten (PCOND) führt, die proportional zum Quadrat des Stroms und des Kanalwiderstands sind. Während der Intervalle, in denen die Komponente ihren Zustand ändert, sind sowohl die Spannung als auch der Strom ungleich Null, und die in der Komponente verbrauchte Leistung ist proportional zur Spannung, zum Strom, zur Schaltübergangszeit und zur Schaltfrequenz. Dies sind die Schaltverluste.

Eine ähnliche Situation tritt auf, wenn SL eingeschaltet ist. Hier nimmt der Strom linear ab, da die in der Spule gespeicherte Energie den Drain-Strom im unteren Bauteil liefert. Auch hier führt der Kanalwiderstand als Leitungsverlust zu Leistungsverlusten. Man beachte, dass VDSL im unteren Bauteil nahe Null ist, bevor der Strom ungleich Null wird, so dass in diesem Teil des Zyklus keine Schaltverluste auftreten.

Der Erholungsverlust (PQrr) wird durch die Erholung der Substratdiode der Komponente verursacht; der Einfachheit halber wird er nur für die High-Seite dargestellt.

Pbody ist die Körperdiodenleitung der Komponenten. Dieser Verlust wird durch den Strom verursacht, der durch die Substratdiode des Low-Side-Bauelements fließt.

Die Gesamtverlustleistung ergibt sich aus der Summe all dieser Teilverluste für beide Transistoren.

Verbesserte Leistung von SiC-MOSFETs der 4. Generation

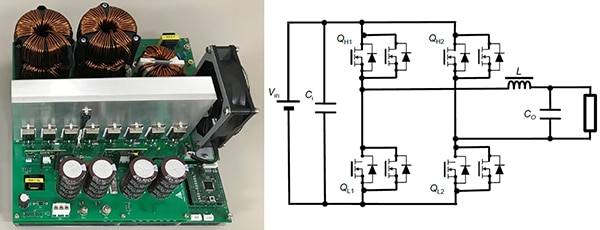

Ein Vergleich der Leistung von Si-IGBTs sowie SiC-MOSFETs der 3. und 4. Generation wurde anhand eines 5 Kilowatt (kW) Vollbrückenwechselrichters durchgeführt (Abbildung 4). In dieser Vollbrückenschaltung sind die Schaltkomponenten parallel geschaltet, um eine höhere Strombelastbarkeit zu erreichen. Die Vollbrücke verwendet insgesamt acht Komponenten. Die acht Bauelemente sind auf dem Kühlkörper in der linken Abbildung montiert. Der Wirkungsgrad der Schaltung wurde mit dem ursprünglichen IGBT und den MOSFETs der 3. und 4. Generation evaluiert. Der Wechselrichter arbeitet mit einer Schaltfrequenz von 40 Kilohertz (kHz) mit den SiC-MOSFETs und mit 20 kHz mit den IGBTs.

Abbildung 4: Abgebildet sind ein lüfterloser 5kW-Wechselrichter und sein Schaltplan. Ursprünglich wurde diese Schaltung mit Silizium-IGBTs entwickelt, die mit 20 kHz liefen, und dann mit SiC-MOSFETs der 3. und 4. Generation mit 40 kHz betrieben. Die Performance aller drei Halbleitertypen wurde verglichen. (Bildquelle: ROHM Semiconductor)

Abbildung 4: Abgebildet sind ein lüfterloser 5kW-Wechselrichter und sein Schaltplan. Ursprünglich wurde diese Schaltung mit Silizium-IGBTs entwickelt, die mit 20 kHz liefen, und dann mit SiC-MOSFETs der 3. und 4. Generation mit 40 kHz betrieben. Die Performance aller drei Halbleitertypen wurde verglichen. (Bildquelle: ROHM Semiconductor)

Das Bauteil der 3. Generation war ein SCT3030AL von ROHM Semiconductor für eine Nennspannung von 650 Volt und einem Kanalwiderstand (RDS(ON)) von 30 Milliohm (mΩ). Der MOSFET der 4. Generation war ein SCT4026DEC11 von ROHM Semiconductor. Die Nennspannung der Komponente der 4. Generation wurde auf 750 Volt erhöht. Sein RDS(ON) beträgt 26 mΩ, was einer Reduzierung um 13 % entspricht und die Leitungsverluste leicht verringert.

Ein Vergleich der Verluste beider SiC-MOSFETs mit denen des ursprünglichen IGBT zeigt die Verbesserung des Wirkungsgrads (Abbildung 5).

Abbildung 5: Die SiC-MOSFETs der 4. Generation haben die Verluste im Vergleich zu den ursprünglichen Si-IGBTs und den Bauelementen der 3. Generation erheblich reduziert. (Bildquelle: ROHM Semiconductor)

Abbildung 5: Die SiC-MOSFETs der 4. Generation haben die Verluste im Vergleich zu den ursprünglichen Si-IGBTs und den Bauelementen der 3. Generation erheblich reduziert. (Bildquelle: ROHM Semiconductor)

Das Bauteil der 4. Generation reduzierte die Leitungsverluste (blau) im Vergleich zum Baustein der 3. Generation von 10,7 auf 9,82 Watt. Eine noch deutlichere Verringerung wurde bei den Schaltverlusten (orange) erzielt, die von 16,6 auf 8,22 Watt sanken.

Zu den weiteren Verbesserungen der Bauelemente der 4. Generation gehören verbesserte Gate-Ansteuerfähigkeiten. Die SiC-MOSFETs der 4. Generation können mit 15 Volt betrieben werden; die Geräte der 3. Generation benötigen 18 Volt. Das bedeutet, dass Schaltungen, die mit Si-Bauelementen entwickelt wurden, durch MOSFETs der 4. Generation ersetzt werden können. Darüber hinaus beträgt die empfohlene Ansteuerspannung beim Ausschalten 0 Volt für die SiC-MOSFETs der 4. Generation. Vor den Produkten der 4. Generation benötigte die Gate-Source-Spannung beim Ausschalten eine negative Vorspannung, um ein Selbsteinschalten zu verhindern. Bei den Bauelementen der 4. Generation ist die Schwellenspannung (Vth) jedoch hoch, um die Selbsteinschaltung zu unterdrücken, so dass keine negative Vorspannung angelegt werden muss.

Lösungen der 4. Generation

Die SiC-MOSFET-Lösungen der 4. Generation von ROHM Semiconductor lassen sich in zwei Gruppen einteilen, die sich auf das Gehäuse der Bauteile beziehen. Der besprochene SCT4026DEC11 ist ein 750-Volt-SiC-MOSFET für 56 Ampere (A) (+25°C)/29 A (+100°C) und 26 mΩ in einem dreipoligen TO-247N-Gehäuse. Ein Beispiel für ein alternatives vierpoliges Gehäuse ist der SCT4013DRC15, ein 13 mΩ Bauelement für 750 Volt, 105 A (+25°C)/74 A (+100°C) in einem vierpoligen TO-247-4L-Gehäuse.

Das vierpolige Gehäuse fügt eine zusätzliche Leitung hinzu, die die Schaltgeschwindigkeit des MOSFETs verbessert. Das herkömmliche dreipolige TO-247N-Gehäuse isoliert die Gate-Ansteuerung aufgrund des hohen Drain-Stroms nicht von der parasitären Source-Leitungsinduktivität. Die Gate-Spannung wird zwischen den Gate- und Source-Pins angelegt. Die effektive Gate-Spannung am Chip wird durch den Spannungsabfall an der parasitären Induktivität (VL) des Source-Anschlusses verringert, wodurch sich die Schaltgeschwindigkeit verringert (Abbildung 6).

Abbildung 6: Der vierte Pin des TO-247-4L isoliert die Gate-Ansteuerung von den Versorgungs-Pins durch einen zusätzlichen Verbindungsstift in einer Kelvin-Verbindung. (Bildquelle: ROHM Semiconductor)

Abbildung 6: Der vierte Pin des TO-247-4L isoliert die Gate-Ansteuerung von den Versorgungs-Pins durch einen zusätzlichen Verbindungsstift in einer Kelvin-Verbindung. (Bildquelle: ROHM Semiconductor)

Das vierpolige TO-247-4L-Gehäuse teilt die Pins für die Gate-Ansteuerung und die Versorgungsquelle und verbindet die Gate-Ansteuerung intern direkt mit der Quelle. Dadurch werden die Auswirkungen der parasitären Induktivität des Source-Pins minimiert. Die direkte Verbindung der Gate-Ansteuerung mit dem internen Source-Anschluss ermöglicht eine Maximierung der Schaltgeschwindigkeit von SiC-MOSFETs und reduziert die Gesamtschaltverluste (Ein- und Ausschalten) um bis zu 35 % im Vergleich zu den herkömmlichen dreipoligen TO-247N-Gehäusen.

Das zweite Unterscheidungsmerkmal der SiC-MOSFETs der 4. Generation ist die Nennspannung. Die Bauelemente sind mit einer Nennspannung von 750 Volt oder 1200 Volt erhältlich. Die beiden bisher besprochenen Geräte haben eine Nennspannung von 750 Volt. Für Anwendungen mit höheren Spannungen ist der SCT4062KEC11 ein 62 mΩ N-Kanal-SiC-MOSFET für 1200 Volt, 26 A (+25°C)/18 A (+100°C) in einem dreipoligen TO-247N-Gehäuse, während es sich beim SCT4036KRC15 um einen 36 mΩ N-Kanal-MOSFET für 1200 Volt, 43 A (+25°C)/30 A (+100°C) in einem vierpoligen TO-247-4L-Gehäuse handelt. Insgesamt gibt es derzeit zehn SiC-MOSFETs der 4. Generation für Nennströme von 26 A bis 105 A bei +25°C. Sie haben RDS(ON)-Werte von 13 bis 62 mΩ.

EV-Anwendungen

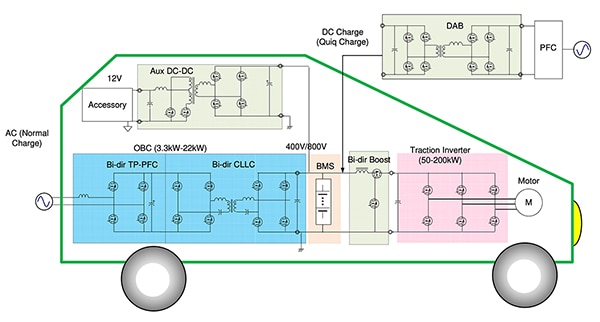

Die Spezifikationen der SiC MOSFETs der 4. Generation sind gut auf EV-Anwendungen abgestimmt. Ein Beispiel dafür sind batteriebetriebene EVs (BEVs) mit Batteriespannungen von 400 oder 800 Volt (Abbildung 7).

Abbildung 7: Typische SiC-MOSFET-Anwendungen der 4. Generation in einem BEV und zugehöriges externes Zubehör. (Bildquelle: ROHM Semiconductor)

Abbildung 7: Typische SiC-MOSFET-Anwendungen der 4. Generation in einem BEV und zugehöriges externes Zubehör. (Bildquelle: ROHM Semiconductor)

Abbildung 7 zeigt ein Blockdiagramm eines BEV mit einer Batteriespannung von 400 oder 800 Volt, das sowohl bidirektionales als auch schnelles Laden unterstützt. Das Onboard-Ladegerät (OBC) umfasst Totempole-Leistungsfaktorkorrekturschaltungen (PFCs) und einen bidirektionalen Vollbrücken-CLLC-Resonanzwandler (Kondensator, Induktivität, Induktivität, Kondensator). Das externe Gleichstrom-Ladegerät „Quiq“ lädt die Batterie direkt auf. Die Batterie treibt den Antriebsumrichter an, der Gleichstrom in Drehstrom für den Antrieb des Motors umwandelt. In all diesen Schaltungen kommen MOSFETs in verschiedenen Schaltkreiskonfigurationen zum Einsatz, um die erforderlichen Leistungspegel zu bewältigen. SiC-MOSFETs der 4. Generation sind wichtig, weil sie die physische Größe der Schaltkreise reduzieren und die Nennspannung erhöhen, während sie gleichzeitig Verluste und Kosten reduzieren.

Fazit

Für Entwickler von Hochspannungsanwendungen mit hoher Leistung, einschließlich Elektrofahrzeugen, Rechenzentren und Basisstationen, sind SiC-MOSFETs der 4. Generation wichtige Bauteile. Wie gezeigt, nutzen sie eine einzigartige Struktur, um die Effizienz der Leistungsumwandlung durch geringere Verluste erheblich zu verbessern und gleichzeitig den Platzbedarf und die Kosten zu reduzieren.

Empfohlene Literatur:

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.