Auswahl und Einsatz von Platinenhaltern für kosteneffiziente und zuverlässige Elektronikprodukte

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-02-10

Die Montage ist einer der letzten verbleibenden Schritte in der Produktion der meisten elektronischen Geräte, einschließlich Haushaltsgroßgeräte, allgemeiner Elektronik und Automobilanwendungen. Danach folgt in der Regel nur noch eine abschließende Prüfung und die Verpackung. Zu dem Zeitpunkt, an dem das Gerät für die Montage bereit ist, ist der größte Teil der Produktionskosten für das Gerät bereits angefallen. Wenn der Montageprozess nicht robust und kosteneffizient ist, kann er zu einer minderwertigen Performance führen oder die Kosten des Geräts unnötig erhöhen. Die Verwendung von spritzgegossenen Platinenhalterungen sorgt für eine elektrische Isolierung und macht Schrauben, Unterlegscheiben und Muttern überflüssig, was die Endmontage vereinfacht und beschleunigt.

Spritzgegossene Platinenhalter sind täuschend einfach aussehende Bauteile. Bei der Auswahl müssen Entwickler jedoch zahlreiche Faktoren berücksichtigen, z. B. die Art der Halterung (Klebesockel, Kantenmontage, umgekehrte Montage und Rastmechanismus), die Befestigungsmethoden (verschiedene verriegelnde und nicht verriegelnde Ausführungen) und die Wahl des Materials (Acetal, verschiedene Nylonarten und Ethylen-Propylen-Dien-Monomer (EPDM)).

Die Auswahlkriterien werden noch komplizierter durch die Notwendigkeit, die Betriebstemperatur, die Steifigkeit gegenüber der Flexibilität zur Bewältigung der zu erwartenden Vibrationen und die Wahl zwischen Teilen, die nach Underwriters Laboratories (UL) 94V-0 eingestuft sind, und weniger teuren Teilen, die nach UL 94V-2 eingestuft sind, zu berücksichtigen. Darüber hinaus müssen Teile, die in Automobilbaugruppen verwendet werden, gemäß den Materialanforderungen der Society of Automotive Engineers (SAE) J1639 bewertet werden.

Um diese Herausforderungen zu meistern und die Auswahl und den Einsatz von spritzgegossenen Platinenhaltern zu beschleunigen, benötigen Entwickler einen Lieferanten, der eine breite Palette von Komponententypen anbietet und alle Zubehöranforderungen an einen Platinenhalter aus einer Hand erfüllt.

Dieser Artikel gibt einen Überblick über die Herstellung von Platinenhaltern im Spritzgussverfahren, befasst sich mit den Materialstandards und der Materialauswahl und gibt einen Überblick über die Arten von Montagestrukturen und deren Verwendung in Platinenhaltern. Anschließend werden repräsentative Platinenhalter von Essentra Components vorgestellt, und abschließend werden Vorschläge für den Auswahlprozess und die Integration der Halter in die Produktmontage gegeben.

Spritzguss

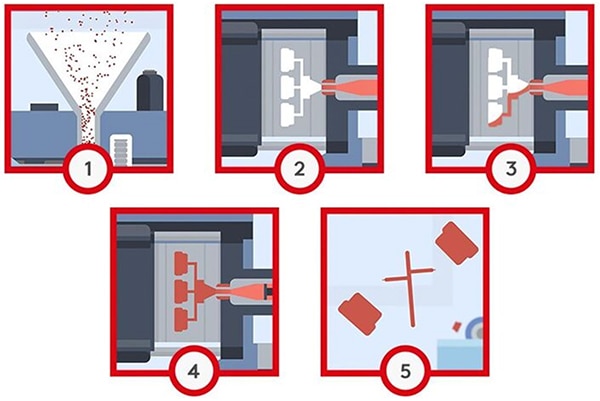

Das Spritzgießen von Thermoplasten ermöglicht die Herstellung hochgradig wiederholbarer und kostengünstiger mechanischer Komponenten wie Platinenhalter. Der Prozess läuft in fünf Phasen ab (Abbildung 1):

- Das thermoplastische Granulat wird der Maschine zugeführt und auf eine bestimmte Temperatur verflüssigt.

- Der geschmolzene Thermoplast gelangt in die Spritzgießkavität und wird dort für die Formgebung vorbereitet.

- Wenn der erforderliche Druck in der Spritzkavität erreicht ist, wird der geschmolzene Thermoplast über eine Reihe von Einlässen zur Steuerung des Durchflusses in die Form eingespritzt.

- Wenn die Form die richtige Kapazität erreicht hat, beginnt eine Haltephase, in der der Druck auf den Thermoplast zunächst aufrechterhalten wird, um die Herstellung gleichmäßiger Teile zu gewährleisten. Im zweiten Teil der Haltephase wird der Druck abgelassen, und die Teile werden abgekühlt.

- Die Form wird geöffnet, und die Teile werden durch Auswerferstifte aus dem Werkzeug gedrückt.

Abbildung 1: Im Spritzgussverfahren können kostengünstige Platinenhalter in wiederholbarer Qualität hergestellt werden. (Bildquelle: Essentra Components)

Abbildung 1: Im Spritzgussverfahren können kostengünstige Platinenhalter in wiederholbarer Qualität hergestellt werden. (Bildquelle: Essentra Components)

Materialnormen

Zwei der wichtigsten Materialnormen für Platinenhalter sind die UL94-Entflammbarkeitsanforderungen und das Klassifizierungssystem SAE J1639 für Polyamid(PA)-Kunststoffe für die Automobilindustrie. Dies sind allgemeine Normen, die für alle Arten von Anwendungen gelten, nicht nur für Platinenhalter.

UL 94 wurde mit den Normen 60695-11-10 und 60695-11-20 der Internationalen Elektrotechnischen Kommission (IEC) sowie mit den Normen 9772 und 9773 der International Standards Organization (ISO) harmonisiert. Diese Normen klassifizieren Materialien auf der Grundlage ihrer Tendenz, Flammen entweder zu verbreiten oder zu löschen, sobald sich das Prüfteil entzündet hat.

- V-0 verlangt, dass die Verbrennung innerhalb von 10 Sekunden (s) an einem vertikalen Teil aufhört und erlaubt Materialtropfen, solange sie sich nicht entzünden.

- V-1 verlangt, dass das Brennen innerhalb von 30 Sekunden an einem vertikalen Teil aufhört, und erlaubt das Abtropfen von Material, solange es sich nicht entzündet.

- V-2 ist die am wenigsten restriktive Norm, die vorschreibt, dass das Brennen innerhalb von 30 Sekunden an einem vertikalen Teil aufhören muss und das Abtropfen von brennendem Material erlaubt.

SAE J1639 ist eine empfohlene Praxis, die eine Struktur für die Klassifizierung und Spezifikation von PA-Kunststoffen für Automobilanwendungen bietet. Sie basiert auf dem Klassifizierungssystem D 4066 der American Society for Testing and Materials (ASTM) für Spritzguss- und Extrusionsmaterialien aus PA (Nylon). J1639 fordert zusätzliche beschreibende Eigenschaften und Merkmale für PAs im Automobilbereich. Sie wird durch proprietäre OEM-Standards verschiedener Automobilhersteller ergänzt. Zu den drei grundlegenden Elementen von J1639 gehören:

- Standardisierung der Güteklassen von verstärktem und unverstärktem Nylon, einschließlich 66, 6 und 66/6, für Anwendungen in der Automobilindustrie.

- Standardisierung der Prüfverfahren zur Charakterisierung der Eigenschaften dieser PA-Materialien.

- Bietet eine übersichtliche Struktur für die Darstellung der Materialspezifikationen.

Welches Material soll geformt werden?

Es sind verschiedene Arten von Kunststoffen erhältlich. Die gebräuchlichsten für Platinenhalter sind Acetal, Nylon und EPDM-Gummi. Je nach Material können sie Betriebstemperaturen von -40˚C bis +85˚C standhalten und bieten Vibrationsdämpfung, elektrische Isolierung und andere Funktionen. Für Sonderanfertigungen sind Hochtemperaturwerkstoffe für +200˚C erhältlich. Zwei der gebräuchlichsten Nylonsorten sind PA66 und PA66/6.

Für Anwendungen, bei denen ein UL94V-2-Material verwendet werden kann, können Entwickler auf PA66 zurückgreifen. Nylon 66 eignet sich besonders gut für Spritzgießverfahren. Es bietet eine gute Kombination aus Festigkeit, Steifigkeit, Zähigkeit, einem hohen Schmelzpunkt, guter Oberflächenschmierfähigkeit (wichtig für das Spritzgießen) und Abriebfestigkeit sowie Beständigkeit gegen viele Chemikalien, Maschinen- und Motoröle, Lösungsmittel und Benzin. Darüber hinaus ist PA66 relativ preiswert und halogenfrei. Aus PA66 hergestellte Teile erfüllen die Anforderungen der Norm SAE J1639.

PA66/6 ist ebenfalls halogenfrei und kann in Anwendungen eingesetzt werden, die eine UL94V-0-Einstufung erfordern. Seine mechanischen Eigenschaften sind ähnlich wie die von PA66, jedoch mit verbesserter Tieftemperaturzähigkeit. Im Vergleich zu PA66 bietet es eine bessere Oberflächenbeschaffenheit und Farbstabilität. PA66/6 erfüllt ebenfalls die Anforderungen von SAE J1639.

Montagearten

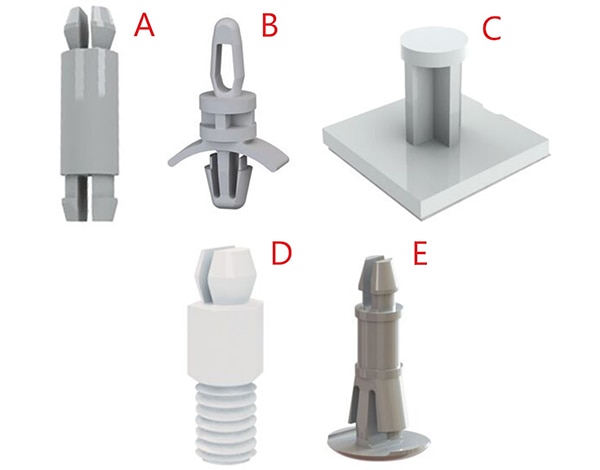

Neben der Materialauswahl sind auch die Spezifikation der Montageart und die Befestigungsmethode für die Befestigung an der Platine wichtige Überlegungen für Platinenhalter. In beiden Fällen gibt es viele Möglichkeiten. In Abbildung 2 sind einige der gängigsten Montageformate dargestellt:

- Mit Gewinde, einschließlich Standardausführungen, die mit Unterlegscheiben und Muttern befestigt werden, und selbstschneidende Ausführungen, bei denen Unterlegscheiben und Muttern nicht erforderlich sind.

- Steckpassung, die schnell in ein Gehäuse- oder Schalttafelloch geschoben werden kann, um eine sichere Befestigung zu gewährleisten. Zu den Variationen gehören Kantenverriegelung, Bajonett, Tannenbaum und andere.

- Die Schnappbefestigung (oder der Rastmechanismus) wird ebenfalls in ein Loch im Gehäuse oder in der Schalttafel gesteckt, lässt sich jedoch leicht entfernen.

- Presspassung, Blindbefestigung, die mit Rippen für sicheren Halt sorgt. Sie können besonders bei beengten Platzverhältnissen nützlich sein.

- Klebesockel mit Klebeband, das ein Befestigungsloch überflüssig macht.

Abbildung 2: Fünf der vielen Möglichkeiten zur Verbindung von Platinenhaltern mit Platinen oder Chassis. (Bildquelle: Essentra Components)

Abbildung 2: Fünf der vielen Möglichkeiten zur Verbindung von Platinenhaltern mit Platinen oder Chassis. (Bildquelle: Essentra Components)

Methoden zur Befestigung von Platinen

Die zweite und ebenso wichtige Designentscheidung ist die Wahl der Befestigungsmethode der Platine. Wie bei den Panelbefestigungsarten gibt es auch hier eine große Auswahl an Befestigungsmethoden; die in Abbildung 3 gezeigten Beispiele umfassen:

- Zweifingrige Schnappverbindung mit zweifingriger Steckpassung, bei dem eine Seite verriegelt und die andere Seite lösbar ist, um Platinen zu stapeln oder eine Platine mit einem Chassis zu verbinden.

- Die Schnappverbindung mit Pfeilspitze und Bajonettverschluss bietet einen sehr sicheren Halt und unterstützt die schnelle Montage bei Stapelanwendungen.

- Die Halterung mit flacher Auflage ist ein selbstklebender Platinenhalter mit einer Schnellverschlusslasche.

- Sechskant/Gewinde wird sicher mit einer Sechskantmutter befestigt und hat auf der anderen Seite einen lösbaren, flachen Verschluss.

- Die umgekehrte doppelt verriegelnde Steckpassung bietet eine sichere Verbindung mit der Platine. Sie kann von der Unterseite des Gehäuses aus installiert werden und hat einen dünnen Kopf, um den Überstand zu minimieren.

Abbildung 3: Verschiedene Möglichkeiten zur Befestigung von Haltern an Platinen. (Bildquelle: Essentra Components)

Abbildung 3: Verschiedene Möglichkeiten zur Befestigung von Haltern an Platinen. (Bildquelle: Essentra Components)

Beispiele für Platinenhalter

In Anbetracht der Vielzahl von Kombinationen von Materialien, Montagearten und Befestigungsmethoden ist es nicht möglich, ein vollständiges Bild der Möglichkeiten zur Verbindung von Platinen über Platinenhalter zu geben. Nachfolgend finden Sie einige der Hunderte von Optionen, die von Essentra Components angeboten werden:

Der CRLCBSRE-10-01, hergestellt aus Nylon 66, entspricht UL 94V-2 und ähnelt dem Teil „E“ in Abbildung 3 oben. Der obere Teil passt in ein 4-Millimeter-Loch und der untere Teil in ein 5,4-Millimeter-Loch. Die Gesamtlänge des Abstandshalters beträgt 15,9 mm (0,625 Zoll (in.)).

Der PSM-10-01 wird ebenfalls aus Nylon 66 hergestellt. Er hat eine flache Auflage auf einer Seite und eine Verriegelungspfeilspitze (wie die Oberseite von Teil „B“ in Abbildung 3), die in ein 0,125-Zoll-Loch auf der gegenüberliegenden Seite passt. Die Länge der Pfeilspitze beträgt 0,130 Zoll und die Länge des Abstandhalters 15,9 mm (0,625 Zoll). Er ist für Panels mit einer Dicke von bis zu 0,078 Zoll ausgelegt.

Die RLEHCBS-7-01BK ist eine rückseitig montierbare, Kantenhalterung aus schwarzem Nylon 66, die in ein 0,375 x 0,313 Zoll großes Bodenloch in einem 0,062 Zoll dicken Panel montiert wird (Abbildung 4). Die obere Platte hat ein 0,156-Zoll-Loch und wird auf einem 0,062-Zoll-Panel befestigt. Die Länge des Abstandshalters beträgt 0,500 Zoll.

Abbildung 4: Der RLEHCBS-7-01BK verfügt über eine Kantenhalterung zur Befestigung der Platine. (Bildquelle: Essentra Components)

Abbildung 4: Der RLEHCBS-7-01BK verfügt über eine Kantenhalterung zur Befestigung der Platine. (Bildquelle: Essentra Components)

Wahlweise UL 94V-0 oder V-2 und eine weitere Designoption

Die folgenden Halterungen sind entweder in PA66/6 oder PA66 erhältlich.

Für Installationen, die eine flache Halterung mit einem Montageloch auf einer Seite und einer Verriegelungspfeilspitze auf der gegenüberliegenden Seite benötigen, können Entwickler zwischen dem nach UL 94V-2 eingestuften CBSS-10-01 (Abbildung 5) oder dem nach UL 94V-0 eingestuften CBSS-10-19 wählen.

Abbildung 5: Der CBSS-10-01 ist ein Beispiel für eine Halterung mit einer Verriegelungspfeilspitze auf einer Seite und einer flachen Halterung mit einem Loch auf der anderen Seite. (Bildquelle: Essentra Components)

Abbildung 5: Der CBSS-10-01 ist ein Beispiel für eine Halterung mit einer Verriegelungspfeilspitze auf einer Seite und einer flachen Halterung mit einem Loch auf der anderen Seite. (Bildquelle: Essentra Components)

Für Anwendungen, die einen Abstandshalter ähnlich wie „A“ in Abbildung 3 benötigen, können Entwickler den MSPM-5-01 nach UL 94V-2 oder den MSPM-5-19 nach UL 94V-0 verwenden.

Und für Anwendungen, bei denen ein ähnliches Design wie „B“ in Abbildung 3 benötigt wird, können Entwickler den nach UL 94V-0 eingestuften LCBS-2-12-19 oder den nach UL 94V-2 eingestuften LCBS-2-12-01 in Betracht ziehen.

Fazit

Wie gezeigt, sind Platinenhalter in einer Vielzahl von Formen und Größen erhältlich und werden aus verschiedenen Materialien hergestellt. Hinzu kommt die Notwendigkeit, neben anderen Anwendungsanforderungen eine effiziente und zuverlässige Montage zu unterstützen, und der Auswahlprozess kann entmutigend sein. In den meisten Fällen besteht der beste Rat für Entwickler darin, eine oder mehrere Optionen auszuwählen, die für die Anwendung geeignet erscheinen, und dann zu experimentieren, um herauszufinden, welche Option die Gesamtanforderungen an die Montage am besten erfüllt.

Empfohlene Lektüre

- Verwenden Sie flexible Verbindungen hoher Packungsdichte, um kompakte, leistungsstarke Patientenmonitore zu entwickeln

- Verwenden Sie direkt einsteckbare Schneidklemmverbinder zur Beschleunigung der Montage und zur Reduzierung der Stückliste

- Wie Sie die Vorteile von Draht-zu-Board-Verbindern in ultrakompakten Designs nutzen können

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.