Verwendung hochpräziser digitaler Temperatursensoren in Wearables zur Gesundheitsüberwachung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2022-08-02

Präzise digitale Temperaturmessungen sind in einer Reihe von Anwendungen wichtig, darunter Wearables, medizinische Überwachungsgeräte, Gesundheits- und Fitness-Tracker, Kühlketten- und Umweltüberwachung sowie industrielle Computersysteme. Die Implementierung hochpräziser digitaler Temperaturmessungen ist zwar weit verbreitet, erfordert aber häufig eine Kalibrierung oder Linearisierung des Temperatursensors sowie einen höheren Stromverbrauch, was bei kompakten Anwendungen mit extrem niedrigem Stromverbrauch und mehreren Erfassungsmodi ein Problem darstellen kann. Die Herausforderungen an die Konstruktion können schnell zunehmen und zu Kostenüberschreitungen und Terminverzögerungen führen.

Erschwerend kommt hinzu, dass sich bei einigen Anwendungen mehrere Temperatursensoren einen einzigen Kommunikationsbus teilen. Darüber hinaus müssen einige Produktionstestanlagen gemäß dem U.S. National Institute of Standards and Technology (NIST) kalibriert werden, während Prüfgeräte von einem nach ISO/IEC-17025 akkreditierten Labor kalibriert werden müssen. Plötzlich wird eine scheinbar einfache Aufgabe sowohl einschüchternd als auch kostspielig.

Dieser Artikel beschreibt kurz die Anforderungen an hochpräzise Temperaturmessungen in mobilen und batteriebetriebenen Anwendungen zur Gesundheitsüberwachung. Anschließend wird ein stromsparender, hochpräziser digitaler Temperatursensor-IC von ams OSRAM vorgestellt, der weder kalibriert noch linearisiert werden muss. Abschließend werden Integrationsempfehlungen, eine Evaluierungsplatine und ein Bluetooth-fähiges Demo-Kit mit einer begleitenden App vorgestellt, die es ermöglicht, die Sensoreinstellungen zu ändern und die Auswirkungen auf den Stromverbrauch zu beobachten.

Anforderungen an eine hochpräzise Temperaturüberwachung

Bei Anwendungen zur Gesundheitsüberwachung ist Präzision ein Muss. Bei der Herstellung digitaler Temperatursensoren gibt es von Teil zu Teil Leistungsschwankungen, die adressiert werden müssen. Da eine interne Kalibrierung teuer ist und die Verwendung unkalibrierter Sensoren die Kosten für das Erreichen der gewünschten Genauigkeit in die Höhe treibt, sollten Entwickler Sensoren in Betracht ziehen, die vollständig kalibriert und linearisiert sind. Es ist jedoch wichtig, sicherzustellen, dass der Sensorhersteller Kalibrierungsinstrumente verwendet, die auf NIST-Standards rückführbar sind. Die Verwendung von Instrumenten mit rückführbarer Kalibrierung gewährleistet eine ununterbrochene Kette zurück zu den grundlegenden NIST-Standards, wobei die Unsicherheiten an jedem Glied der Kette identifiziert und dokumentiert werden, damit sie im Qualitätssicherungssystem des Geräteherstellers berücksichtigt werden können.

Die wichtigste Norm für Prüf- und Kalibrierlaboratorien ist ISO/IEC 17025 für „allgemeine Anforderungen an die Kompetenz von Prüf- und Kalibrierlaboratorien“. ISO/IEC 17025 basiert auf technischen Grundsätzen, die speziell auf Kalibrier- und Prüflaboratorien ausgerichtet sind, wird für deren Akkreditierung verwendet und bildet die Grundlage für die Entwicklung von Plänen zur kontinuierlichen Verbesserung.

Digitaler Temperatursensor mit NIST-rückführbarer Produktionsprüfung

Um die zahlreichen Design- und Zertifizierungsanforderungen zu erfüllen, können Entwickler auf den digitalen Temperatursensor AS6211 von ams OSRAM zurückgreifen, der eine Genauigkeit von bis zu ±0,09 °C bietet und keine Kalibrierung oder Linearisierung erfordert. Der AS6211 wurde für den Einsatz in Geräten des Gesundheitswesens, Wearables und anderen Anwendungen entwickelt, die leistungsstarke thermische Informationen erfordern. Die Produktionstests des AS6211 werden von einem nach ISO/IEC-17025 akkreditierten Labor nach NIST-Standards kalibriert. Die kalibrierte Produktionsprüfung beschleunigt den Prozess der Zertifizierung nach EN 12470-3, die für medizinische Thermometer in der Europäischen Union vorgeschrieben ist.

Der AS6211 ist ein kompletter digitaler Temperatursensor in einem sechspoligen, 1,5 x 1,0 Millimeter (mm) großen Wafer-Level-Chip-Scale-Gehäuse (WLCSP), bereit für die Systemintegration. Ein Beispiel für eine bestellbare Teilenummer, die AS6221-AWLT-S, wird in Mengen von 500 Stück auf Gurtrollen (Tape & Reel) geliefert. Die Messungen des AS6211 werden über eine standardmäßige I²C-Schnittstelle übertragen, und er unterstützt acht I²C-Adressen, so dass es bei Multi-Sensor-Designs keine Probleme mit Buskonflikten gibt.

Hohe Genauigkeit und geringer Stromverbrauch

Der AS6221 bietet hohe Genauigkeit bei geringem Stromverbrauch über den gesamten Versorgungsbereich von 1,71 bis 3,6 Volt DC, was besonders bei Anwendungen wichtig ist, die mit einer einzigen Batteriezelle betrieben werden. Er umfasst einen empfindlichen und genauen Silizium(Si)-Bandlücken-Temperatursensor, einen Analog/Digital-Wandler und einen digitalen Signalprozessor mit zugehörigen Registern und Steuerlogik. Die integrierte Alarmfunktion kann bei einer bestimmten Temperaturschwelle, die durch Setzen eines Registerwertes programmiert wird, einen Interrupt auslösen.

Der AS6221 verbraucht 6 Mikroampere (µA), wenn er vier Messungen pro Sekunde durchführt, und im Standby-Modus beträgt der Stromverbrauch nur 0,1 µA. Der Einsatz der integrierten Alarmfunktion, die den Anwendungsprozessor nur dann aufweckt, wenn ein Temperaturschwellenwert erreicht ist, kann den Stromverbrauch des Systems noch weiter senken.

Optionen für die Integration von Wearables

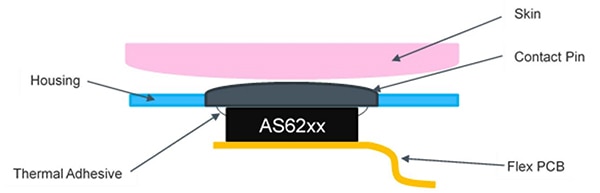

Je besser die thermische Verbindung zwischen dem Sensor und der Haut ist, desto genauer ist die Temperaturmessung bei tragbaren Anwendungen. Entwickler haben mehrere Möglichkeiten, die thermische Verbindung zu optimieren. Eine Möglichkeit besteht darin, einen wärmeleitenden Stift zwischen die Haut und den Sensor zu setzen (Abbildung 1). Um zuverlässige Ergebnisse zu erzielen, muss der Stift von allen externen Wärmequellen, wie z. B. dem Gerätegehäuse, isoliert werden, und zwischen dem Stift und dem AS6211 sollte eine Wärmeleitpaste oder ein Klebstoff verwendet werden. Dieser Ansatz profitiert von der Verwendung einer flexiblen Leiterplatte für den AS6221, die mehr Freiheit bei der Positionierung des Sensors ermöglicht.

Abbildung 1: Eine flexible Leiterplatte und Wärmeleitkleber können verwendet werden, um einen Pfad mit niedriger Wärmeimpedanz zwischen der Haut und dem Sensor zu schaffen. (Bildquelle: ams OSRAM)

Abbildung 1: Eine flexible Leiterplatte und Wärmeleitkleber können verwendet werden, um einen Pfad mit niedriger Wärmeimpedanz zwischen der Haut und dem Sensor zu schaffen. (Bildquelle: ams OSRAM)

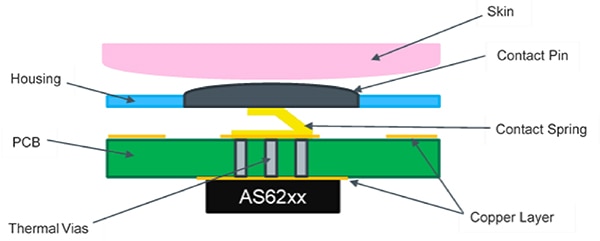

Bei Designs, bei denen der Sensor auf der Hauptplatine untergebracht ist, kann die thermische Verbindung mit einer Kontaktfeder oder einem Wärmeleitpad hergestellt werden. Wenn der Sensor auf der Unterseite der Leiterplatte montiert ist, kann eine Kontaktfeder verwendet werden, um eine thermische Verbindung zwischen dem Kontaktstift und den thermischen Durchkontaktierungen auf der Leiterplatte, die mit dem Sensor verbunden sind, herzustellen (Abbildung 2). Dieser Ansatz kann zu einem kostengünstigen Gerät führen, das größere Abstände zwischen dem Sensor und der Haut ermöglicht, aber er erfordert eine sorgfältige Berücksichtigung der verschiedenen thermischen Schnittstellen, um eine hohe Empfindlichkeit zu erreichen.

Abbildung 2: Wenn der Sensor auf der Unterseite einer Leiterplatte montiert ist, können thermische Durchkontaktierungen und eine Kontaktfeder zur Verbindung mit dem Kontaktstift verwendet werden. (Bildquelle: ams OSRAM)

Abbildung 2: Wenn der Sensor auf der Unterseite einer Leiterplatte montiert ist, können thermische Durchkontaktierungen und eine Kontaktfeder zur Verbindung mit dem Kontaktstift verwendet werden. (Bildquelle: ams OSRAM)

Eine dritte Möglichkeit ist die Verwendung eines Wärmeleitpads, um den Stift mit einem auf der Oberseite der Leiterplatte montierten Sensor zu verbinden (Abbildung 3). Im Vergleich zur Verwendung eines Federkontakts oder einer flexiblen Leiterplatte erfordert dieser Ansatz ein Pad mit hoher Wärmeleitfähigkeit und eine sorgfältige mechanische Konstruktion, um eine minimale thermische Impedanz zwischen dem Kontaktstift und dem Sensor zu gewährleisten. Dies kann zu einer einfacheren Montage führen, die dennoch ein hohes Maß an Performance erbringt.

Abbildung 3: Ein Wärmeleitpad kann einen oben montierten Sensor mit dem Kontaktstift verbinden. Dies vereinfacht die Montage und bietet dennoch eine hohe Performance. (Bildquelle: ams OSRAM)

Abbildung 3: Ein Wärmeleitpad kann einen oben montierten Sensor mit dem Kontaktstift verbinden. Dies vereinfacht die Montage und bietet dennoch eine hohe Performance. (Bildquelle: ams OSRAM)

Verbesserung der thermischen Ansprechzeit

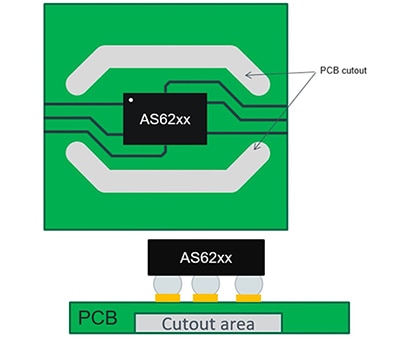

Um eine schnelle thermische Ansprechzeit zu erreichen, ist es wichtig, die äußeren Einflüsse auf die Messung zu minimieren, insbesondere durch den Teil der Leiterplatte, der direkt an den Sensor angrenzt. Zwei praktikable Designvorschläge sind die Verwendung von Ausschnitten zur Minimierung von Kupferebenen in der Nähe des Sensors auf der Oberseite der Leiterplatte (Abbildung 4, oben) und die Verringerung der thermischen Belastung von der Unterseite der Leiterplatte durch Verwendung eines Ausschnittbereichs unter dem Sensor, um die Gesamtmasse der Leiterplatte zu reduzieren (Abbildung 4, unten).

Abbildung 4: Ausschnitte an der Ober- und Unterseite der Leiterplatte können die Masse der Leiterplatte um den Sensor herum minimieren und seine Ansprechzeit verbessern. (Bildquelle: ams OSRAM)

Abbildung 4: Ausschnitte an der Ober- und Unterseite der Leiterplatte können die Masse der Leiterplatte um den Sensor herum minimieren und seine Ansprechzeit verbessern. (Bildquelle: ams OSRAM)

Neben der Minimierung von Leiterplatteneffekten gibt es weitere Techniken, die zur Verbesserung der Messgeschwindigkeit und -leistung beitragen können:

- Maximierung der Kontaktfläche mit der Haut, um die für den Sensor verfügbare Wärme zu erhöhen.

- Verwendung dünner Kupferbahnen und Minimierung der Größe von Stromversorgungs- und Masseflächen.

- Verwendung von Batterien und anderen Komponenten wie Displays, die so klein wie möglich sind, um die Leistungsanforderungen des Geräts zu erfüllen.

- Entwurf des Gehäuses zur thermischen Isolierung des Sensors auf der Leiterplatte von den umgebenden Komponenten und der äußeren Umgebung.

Messung der Umgebungstemperatur

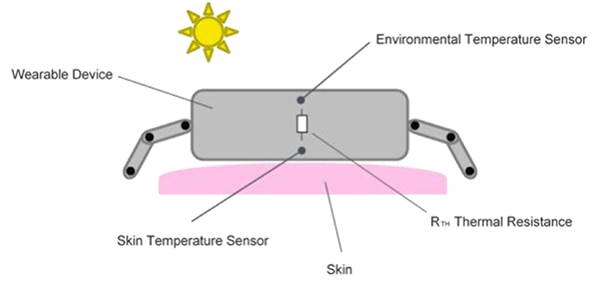

Zusätzliche Überlegungen sind anzustellen, wenn mehrere Temperatursensoren verwendet werden, z. B. bei Konstruktionen, die sowohl die Hauttemperatur als auch die Temperatur der Umgebung berücksichtigen. Für jede Messung sollte ein eigener Sensor verwendet werden. Die thermische Auslegung des Geräts sollte die thermische Impedanz zwischen den beiden Sensoren maximieren (Abbildung 5). Eine höhere thermische Zwischenimpedanz sorgt für eine bessere Isolierung zwischen den Sensoren und gewährleistet, dass sich die Messungen nicht gegenseitig stören. Das Gehäuse des Geräts sollte aus Materialien mit geringer Wärmeleitfähigkeit hergestellt werden, und zwischen den beiden Sensorabschnitten sollte eine Wärmeisolationsbarriere eingefügt werden.

Abbildung 5: Für eine genaue Erfassung der Umgebungstemperatur sollte ein hoher Wärmewiderstand zwischen der Haut und den Temperatursensoren der Umgebung vorhanden sein. (Bildquelle: ams OSRAM)

Abbildung 5: Für eine genaue Erfassung der Umgebungstemperatur sollte ein hoher Wärmewiderstand zwischen der Haut und den Temperatursensoren der Umgebung vorhanden sein. (Bildquelle: ams OSRAM)

Evaluierungskit zum Einstieg in die Entwicklung mit dem AS6221

Um die Anwendungsentwicklung zu beschleunigen und die Zeit bis zur Marktreife zu verkürzen, bietet ams OSRAM Entwicklern sowohl ein Evaluierungskit als auch ein Demokit an. Das AS62xx Eval Kit kann verwendet werden, um den digitalen Temperatursensor AS6221 schnell einzurichten und seine Fähigkeiten zu evaluieren. Dieses Evaluierungskit wird direkt an einen externen Mikrocontroller (MCU) angeschlossen, der für den Zugriff auf Temperaturmessungen verwendet werden kann.

Abbildung 6: Das Evaluierungskit AS62xx kann zur Einrichtung und Evaluierung des AS6221 verwendet werden. (Bildquelle: ams OSRAM)

Abbildung 6: Das Evaluierungskit AS62xx kann zur Einrichtung und Evaluierung des AS6221 verwendet werden. (Bildquelle: ams OSRAM)

Demokit für den AS6221

Sobald die grundlegende Evaluierung abgeschlossen ist, können Entwickler das AS6221-Demokit als Plattform für die Anwendungsentwicklung nutzen. Das Demokit enthält einen AS6221-Temperaturtaster und eine CR2023-Knopfzelle. Das Herunterladen der Begleit-App aus dem App Store oder Google Play Store unterstützt die Verbindung mit bis zu drei Sensortasten gleichzeitig (Abbildung 7). Die App kommuniziert über Bluetooth mit den Sensortasten und ermöglicht es, alle Sensoreinstellungen, einschließlich der Messfrequenz, zu ändern und die Auswirkungen auf den Stromverbrauch zu beobachten. Die App kann Messreihen aufzeichnen und ermöglicht so den Vergleich der Leistung verschiedener Temperatursensoreinstellungen. Entwickler können mit dem Demokit auch mit dem Alarmmodus experimentieren und lernen, wie er zur Verbesserung der Lösungsleistung eingesetzt werden kann.

Abbildung 7: Das AS6221-Demokit dient als Entwicklungsplattform für Temperatursensoranwendungen für den AS6221. (Bildquelle: ams OSRAM)

Abbildung 7: Das AS6221-Demokit dient als Entwicklungsplattform für Temperatursensoranwendungen für den AS6221. (Bildquelle: ams OSRAM)

Fazit

Die Entwicklung hochpräziser digitaler Temperaturmesssysteme für das Gesundheitswesen, für Fitnessgeräte und andere Wearables ist ein komplexer Prozess in Bezug auf Design, Prüfung und Zertifizierung. Um den Prozess zu vereinfachen und die Kosten sowie die Markteinführungszeit zu senken, können Entwickler hochintegrierte, stromsparende und hochpräzise Sensoren verwenden.

Wie gezeigt, ist der AS6221 eine solche Komponente. Eine Kalibrierung oder Linearisierung ist nicht erforderlich, und die Produktionsprüfgeräte werden von einem nach ISO/IEC-17025 akkreditierten Labor nach NIST-Standards kalibriert, was den Entwicklungs- und Zulassungsprozess für Medizinprodukte beschleunigt.

Empfohlene Lektüre

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.