Präzisions-Dünnschichttechnik

2021-08-24

Dieser Artikel soll Schaltungsentwicklern und Bauteilingenieuren helfen, die Dünnschichttechnologie besser zu verstehen. Der Artikel ist ein Leitfaden zum Verständnis des Einsatzes der Dünnschichttechnologie und der bedeutenden Vorteile, die sie hinsichtlich Zuverlässigkeit, Größe und Leistung bietet.

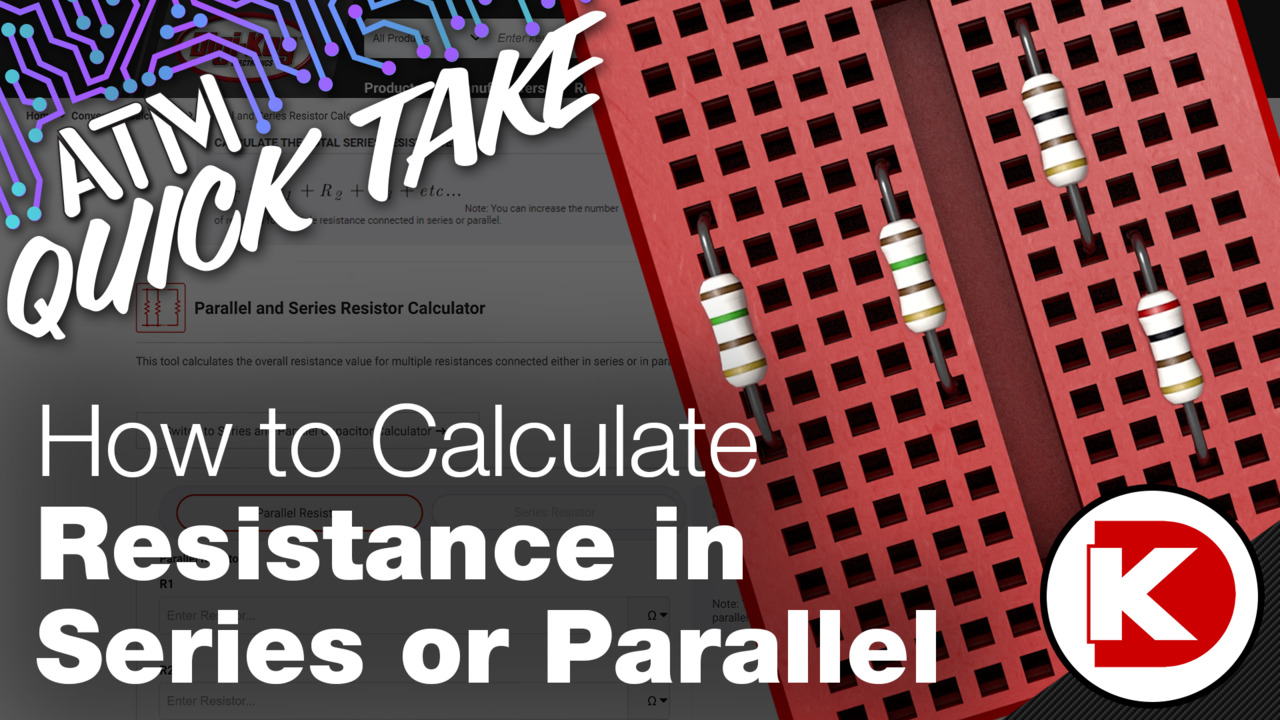

Abbildung 1: Von Vishay erhältliche Dünnschichttechnologien. (Bildquelle: Vishay)

Abbildung 1: Von Vishay erhältliche Dünnschichttechnologien. (Bildquelle: Vishay)

Schichtarten

In der Regel werden die Schichten auf eine Dicke von etwa 500 Angström gesputtert. Eine Auswahl von Masken mit unterschiedlichen Linienbreiten und -abständen wird verwendet, um die verschiedenen Widerstandswerte herzustellen. Der Flächenwiderstand kann ebenfalls von 50 Ohm pro Flächeneinheit bis 2000 Ohm pro Flächeneinheit variieren. Jede Schichtart hat einen bestimmten Zweck. Generell gilt: Je niedriger der Schichtwiderstand, desto besser ist die elektrische Gesamtleistung. Vishay ist der einzige Anbieter und Hersteller aller Schichtarten.

Nichrom (NiCr) - Die beliebteste aller Schichtarten hat die besten elektrischen Spezifikationen in Bezug auf den absoluten TCR. Übliche Schichtwiderstände sind 50, 100 und 200 Ohm pro Flächeneinheit.

Tamelox - Eine firmeneigene Legierung von Vishay Thin Film; sie kombiniert die Vorteile von Nichrom und Tantalnitrid und verbessert die TCR-Linearität.

Tantalnitrid (TaN2 ) - Bei richtiger Abscheidung und Verarbeitung entsteht eine Legierung, die für Feuchtigkeit undurchlässig ist. Die elektrische Leistung ist jedoch nicht so gut wie bei Nichrom. Wird in Anwendungen eingesetzt, bei denen die Widerstände einer geringen Leistung (< 20%), keiner Selbsterhitzung und einer hohen relativen Luftfeuchtigkeit (80%) ausgesetzt sind.

Siliziumchrom (SiCr) - Dieses Material hat einen sehr hohen Schichtwiderstand (2000-3000) und wird verwendet, um hohe Widerstände auf einer kleinen Fläche zu erzeugen. Elektrische Spezifikationen wie absolutes TCR-Tracking, Langzeitstabilität und Spannungskoeffizienten, die der Dickschichttechnologie überlegen sind.

Passivierung - SPM (Special Passivation Methods) ermöglicht jetzt eine verbesserte Passivierungskontrolle unter rauen Umgebungsbedingungen (siehe Tech Note SPM).

Integrierte Dünnschichtkonstruktion

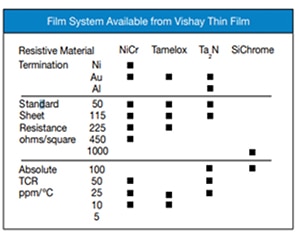

Ein integrierter Schaltkreis ist eine Gruppierung von Elementen, die auf einem gemeinsamen Substrat zu einem funktionalen Netzwerk zusammengeschaltet sind. Ein integriertes Widerstandsnetzwerk ist ähnlich definiert als eine Gruppierung von Widerstandselementen, die auf einem gemeinsamen Substrat gebildet und miteinander verbunden sind. Wie bei der Halbleiterherstellung werden die Elemente durch Abscheidung auf dem Substrat oder durch Reaktion mit dem Substrat hergestellt, und die Muster werden durch fotolithografische Bebilderung erzeugt, gefolgt von der selektiven Entfernung unerwünschter Materialien. Da die Widerstände in einem bestimmten Netzwerk recht klein sind und nahe beieinander liegen, sind sie bei der Verarbeitung nahezu identischen Bedingungen ausgesetzt. Ebenso ist jedes Netzwerk auf dem Wafer oder Substrat praktisch den gleichen Bedingungen ausgesetzt. Da mehrere Wafer zusammen, zur gleichen Zeit und in der gleichen Anlage verarbeitet werden, wird die Einheitlichkeit der gesamten Charge gewährleistet - bis hin zu Hunderten oder Tausenden von einzelnen Einheiten. Ein zusätzlicher Vorteil der integrierten Konstruktion ist die Integrität der Verbindungen, die von Natur aus zuverlässiger sind als einzelne Verbindungen zwischen diskreten Komponenten.

Abbildung 2: Wafer aus hochreinem Aluminiumoxid mit integrierter Dünnschichtkonstruktion. (Bildquelle: Vishay)

Abbildung 2: Wafer aus hochreinem Aluminiumoxid mit integrierter Dünnschichtkonstruktion. (Bildquelle: Vishay)

Vorteile der integrierten Dünnschichtbauweise

- Äußerst enge Abstimmung aller Elemente in einem Netz, die eine enge Verfolgung über die Temperatur und die gesamte Lebensdauer gewährleistet

- Sehr kleine Netzwerke mit hoher Packungsdichte und vielen Elementen, die Platz auf der Leiterplatte sparen

- Hermetische Konstruktion, praktisch in einer Vielzahl von zeitgemäßen Standardformaten

- Wiederholbare und konsistente Eigenschaften, von Teil zu Teil und von Charge zu Charge

- Sehr geringe Induktivität

- Hervorragende Zuverlässigkeit - weniger einzelne Zusammenschaltungen

- Keine thermoelektrischen Effekte

- Installationskosten nicht mehr als bei diskreten Bauteilen - oft weniger

Zuverlässigkeit der Zusammenschaltung

Zuverlässigkeitsstudien des Militärs und anderer Behörden haben gezeigt, dass die Zuverlässigkeit einer Baugruppe - unter sonst gleichen Bedingungen - direkt proportional zur Anzahl der vom Menschen hergestellten Verbindungen ist. Aus diesem Grund ist die integrierte Schaltung zuverlässiger als eine Anordnung diskreter Transistoren, und dasselbe gilt für ein integriertes Widerstandsnetzwerk im Vergleich zu diskreten Widerständen. Dies wird manchmal auch als „inhärente Zuverlässigkeit“ bezeichnet

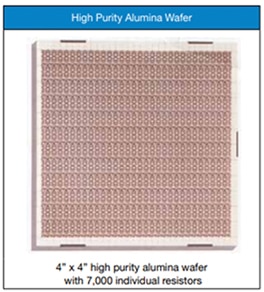

Widerstandsbereich

Die Dünnschichttechnologie nutzt die photolithographische Präzisionsstrukturierung, um dem Entwickler eine breite Palette von Widerstandswerten auf kleinstem Raum zu bieten. Dies bietet die Möglichkeit, die Größe des Bauteils zu minimieren oder die Anzahl der Widerstandselemente auf demselben Raum zu erhöhen. Der auf einer bestimmten Fläche erreichbare Gesamtwiderstand wird in erster Linie durch den Schichtwiderstand des Schichtmaterials und die Strukturierung bestimmt. In der Praxis ist die maximal nutzbare Fläche jedoch aufgrund des Platzbedarfs für Anschlussflächen, interne Leiter, spezielle Trimmfunktionen und Pinout-Einschränkungen reduziert.

Dünnschicht-Widerstandsmaterialien decken einen normalen Schichtwiderstandsbereich von 50 bis 2000 Ohm/Flächeneinheit ab, woraus sich ein verfügbarer Widerstandsbereich für einzelne Widerstände von einigen Ohm bis zu mehreren Megohm ergibt. Die höchste Genauigkeit wird normalerweise im Bereich von 250 Ohm bis 100 Kiloohm erreicht.

Abbildung 3: Der Widerstandsbereich wird in erster Linie durch die Mustergeometrie auf dem Wafer bestimmt. (Bildquelle: Vishay)

Abbildung 3: Der Widerstandsbereich wird in erster Linie durch die Mustergeometrie auf dem Wafer bestimmt. (Bildquelle: Vishay)

Sehr geringer Widerstand

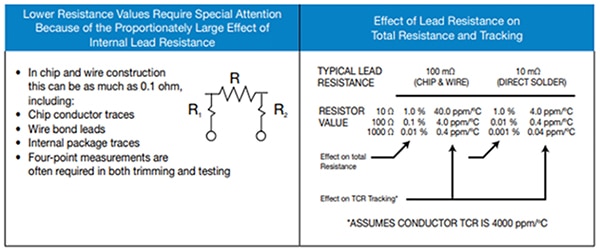

Wenn niederohmige Elemente in Präzisionsnetzwerke eingebaut werden, müssen die kleinen, aber unvermeidlichen Widerstände der Leitungen und Leiterbahnen auf dem Chip und im Gehäuse berücksichtigt werden. Diese Leitungseffekte lassen sich durch geeignete Konstruktion, Verarbeitung, Gehäuseauswahl und Montage minimieren, aber nicht vollständig beseitigen. Besondere Aufmerksamkeit muss jedoch der Festlegung der Spezifikationen gewidmet werden, insbesondere im Hinblick auf realistische Toleranzen für Widerstand und Tracking sowie auf die Methode zu deren Messung.

Abbildung 4: Der interne Leitungswiderstand kann einen großen Einfluss auf die Gesamtwiderstandswerte haben. (Bildquelle: Vishay)

Abbildung 4: Der interne Leitungswiderstand kann einen großen Einfluss auf die Gesamtwiderstandswerte haben. (Bildquelle: Vishay)

Widerstandstoleranz

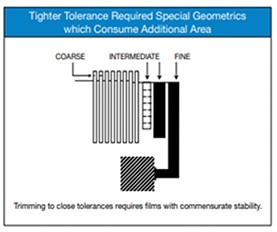

Moderne Lasersysteme sind in der Lage, Widerstände mit sehr engen absoluten oder relativen Toleranzen zu justieren: 0,01% bzw. 0,005%. Darüber hinaus wird der verantwortliche Hersteller den Beschnitt „schützen“, so dass die internen Spezifikationen strenger sind als die Freigabespezifikationen.

Je enger die geforderte Toleranz, desto sorgfältiger muss der Widerstand ausgelegt werden, um eine enge Verteilung innerhalb der Toleranzgrenzen und eine kostengünstige Abgleichgeschwindigkeit zu erreichen. Dies wird u. a. durch die Verwendung spezieller Schnittgeometrien erreicht. Durch diese Merkmale wird die Empfindlichkeit des Widerstands gegenüber der vom Laser abgetragenen Materialmenge verringert, so dass immer höhere Genauigkeitsstufen erreicht werden können. Diese Merkmale beanspruchen zusätzliche Substratfläche, was manchmal einen Kompromiss zwischen Kosten und Performance erfordert. Eines der Merkmale, die die moderne Dünnschichttechnologie für den Einsatz in Präzisionsnetzwerken auszeichnen, ist die elektrische und mechanische Stabilität der Schichten. Dies ist wichtig, da eng getrimmte Widerstände die manchmal stressigen Bedingungen bei der Montage ohne signifikante Drift überstehen müssen. Dies unterstreicht noch einmal die Vorteile einer integrierten Konstruktion gegenüber einzelnen diskreten Widerständen, da alle auftretenden Änderungen für alle Widerstände im Netzwerk gelten und somit die Verhältnisse genau so beibehalten werden, wie sie getrimmt wurden.

Abbildung 5: Engere Toleranzanforderungen können dazu führen, dass zusätzliche Fläche in Anspruch genommen wird. (Bildquelle: Vishay)

Abbildung 5: Engere Toleranzanforderungen können dazu führen, dass zusätzliche Fläche in Anspruch genommen wird. (Bildquelle: Vishay)

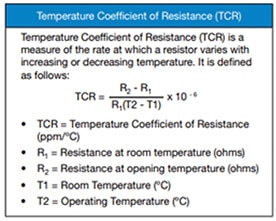

Temperaturkoeffizient des Widerstands (TCR)

Der Temperaturkoeffizient des Widerstands ist das Maß für die Widerstandsänderung in Abhängigkeit von der Umgebungstemperatur. Er ist definiert als die Änderung des Widerstands pro Temperaturänderung und wird üblicherweise in ppm/°C (Teile pro Million pro Grad Celsius) angegeben. Es ist die Eigenschaft, durch die Widerstände am häufigsten charakterisiert oder unterschieden werden. In der Vergangenheit wurden diskrete Widerstände, inklusive diskrete Schichtwiderstände, nach dem TCR-Wert in Chargen sortiert. Der relativ neue Einsatz der Sputterdeposition zur Kontrolle der Schichtzusammensetzung und die damit verbundenen Verbesserungen in der Verarbeitung haben zu den so genannten Dünnschichtprodukten der „dritten Generation“ mit einem absoluten TCR-Wert von weniger als 10 ppm/°C geführt.

Abbildung 6: Der Temperaturkoeffizient des Widerstands ist ein Maß für die Rate, mit der sich ein Widerstand bei steigender oder fallender Temperatur verändert. (Bildquelle: Vishay)

Abbildung 6: Der Temperaturkoeffizient des Widerstands ist ein Maß für die Rate, mit der sich ein Widerstand bei steigender oder fallender Temperatur verändert. (Bildquelle: Vishay)

Der TCR wird in der Regel experimentell bestimmt, indem der Widerstand bei verschiedenen Temperaturen gemessen und die Änderungsrate über das entsprechende Temperaturintervall, z. B. +25 °C bis +125 °C, berechnet wird. Wenn sich der Widerstand linear mit der Temperatur ändert, ist der TCR unabhängig vom Temperaturintervall eine Konstante. Wenn er jedoch nicht linear ist, wie es bei den häufig verwendeten Nickel-Chrom-Legierungen der Fall ist, wird der TCR als die Steigung der Linie ausgedrückt, die zwei Punkte auf der Widerstands-Temperatur-Kurve verbindet, z.B. +25°C und +125°C. Mit anderen Worten, es handelt sich um den durchschnittlichen TCR über das Intervall. Je weniger linear die Beziehung ist, desto schlechter ist die Annäherung an den Durchschnitt.

Bei der Angabe des TCR ist es absolut entscheidend, dass auch das Temperaturintervall klar angegeben wird.

Das in der MIL-STD-202-Methode 304 beschriebene Verfahren wird häufig als Standard für die Messung des TCR herangezogen. Bei dieser Methode werden die durchschnittlichen TCRs für eine Reihe von Intervallen zwischen +25°C und -55°C und zwischen +25°C und +125°C berechnet. Der höchste Wert wird als TCR aufgezeichnet. Dies spiegelt den gesamten militärischen Betriebsbereich wider, kann jedoch zu einer Überspezifizierung für Komponenten mit einem anderen oder engeren Betriebstemperaturbereich führen.

Abbildung 7: Beispiele für TCRs für verschiedene resultierende Steigungen. (Bildquelle: Vishay)

Abbildung 7: Beispiele für TCRs für verschiedene resultierende Steigungen. (Bildquelle: Vishay)

Durch das Verständnis der Auswirkungen der Legierungszusammensetzung und die Fähigkeit, die Verarbeitung sorgfältig zu steuern, ist es möglich, die Widerstandskurve im Verhältnis zur Temperatur „maßzuschneidern“, um TCRs zu erzeugen, die a) über den gesamten Bereich negativ sind, b) über den gesamten Bereich positiv sind oder c) am unteren Ende negativ und am oberen Ende positiv sind, mit einem relativ flachen „Null-TCR“-Sektor in einem Bereich um die Raumtemperatur. Dies kann vorteilhaft für Geräte genutzt werden, die in der Nähe der Raumtemperatur betrieben werden oder anderweitig einen Temperaturausgleich erfordern.

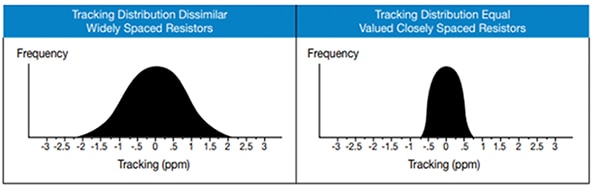

Tracking

Bei den meisten Anwendungen, bei denen Präzisions-Dünnschichtnetzwerke eingesetzt werden, kommt es darauf an, enge relative Widerstandswerte zu erreichen und beizubehalten. Daher sind relative Änderungen des Widerstands innerhalb eines Netzes, das so genannte „Tracking“, sehr wichtig. Dünnschichtnetzwerke zeichnen sich durch ihr Tracking aus. Es gibt verschiedene Aspekte des Trackings, die es zu verstehen und zu unterscheiden gilt.

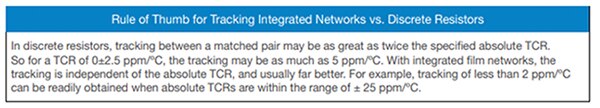

TCR-Tracking - TCR-Tracking ist definiert als die Differenz zwischen den TCRs eines Widerstandspaares über ein bestimmtes Temperaturintervall. Ein enges TCR-Tracking bei diskreten Widerständen ist schwierig und stellt hohe Anforderungen an den Herstellungsprozess, um eine sehr enge absolute TCR-Grenze zu erreichen. Im Gegensatz dazu gewährleistet der integrierte Aufbau von Dünnschichtnetzwerken ein extrem enges TCR-Tracking, da die Widerstände als Gruppe unter nahezu identischen Prozessbedingungen hergestellt werden. Außerdem sind die Widerstände klein und liegen eng beieinander auf der Oberfläche eines gemeinsamen Substrats mit hoher Wärmeleitfähigkeit, wodurch sie im Betrieb auf oder nahe der gleichen Temperatur gehalten werden.

Dennoch können Prozess- und Materialschwankungen auftreten, die zu kleinen, aber messbaren Unterschieden in den TCRs benachbarter Widerstände auf demselben Wafer führen. Zu den Prozessvariablen, die dies beeinflussen können, gehören ungleichmäßige Schichtabscheidung, Substratdefekte, thermische Gradienten während des Glühens und ungleichmäßige Spannungen. Auch das Design kann eine Rolle spielen. Durch den Einsatz modernster Prozesskontrollen, Messgeräte und -techniken kann das TCR-Tracking jedoch auf wenige Zehntel Teile pro Million und Grad genau festgelegt werden, vorausgesetzt, der Schaltkreis und der Chip sind richtig konfiguriert und verpackt.

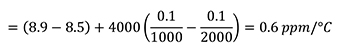

Ein Faktor, der dazu führt, dass das scheinbare TCR-Tracking höher ist als das „tatsächliche“ Tracking, ist das Vorhandensein einer gemeinsamen Abzweigleitung mit einem messbaren Widerstand (r).

![]()

wobei TCR (r) der TCR des Leitermaterials, in der Regel Metall, ist. Beispiel: Ein 1-Kilohm-Widerstand mit einem TCR von 8,9 ppm/°C, der mit einem 2-Kilohm-Widerstand mit einem TCR von 8,5 ppm/°C und einer gemeinsamen Ausgangsleitung mit einem Widerstand von 0,1 Ohm mit einem TCR (r) von 4000 ppm/°C verbunden ist, weist ein TCR-Tracking auf.

Der Fremdbeitrag der gemeinsamen Leitung (0,2 im obigen Fall) verschwindet, wenn die kritischen Verhältnisse nach Spannungsteilung und nicht nach Widerstandsverhältnis angegeben und gemessen werden.

Abbildung 8: Beispiele für Trackingverteilungen für weit und eng zueinander angeordnete Widerstände. (Bildquelle: Vishay)

Abbildung 8: Beispiele für Trackingverteilungen für weit und eng zueinander angeordnete Widerstände. (Bildquelle: Vishay)

Abbildung 9: Faustregel für das Tracking von integrierten Netzwerken im Vergleich zu diskreten Widerständen. (Bildquelle: Vishay)

Abbildung 9: Faustregel für das Tracking von integrierten Netzwerken im Vergleich zu diskreten Widerständen. (Bildquelle: Vishay)

Widerstandstracking bei Leistungsschaltung

Einige Schaltungen arbeiten in einem Modus, bei dem der Strom in einem Widerstand, der an einen Referenzwiderstand angepasst ist, der einen konstanten Strom führt, aus- und eingeschaltet wird. Auch wenn die Widerstände identische TCR-Werte haben und das Substrat eine einheitliche Umgebungstemperatur aufweist, unterscheiden sich die Widerstände aufgrund der Selbsterwärmung in ihrem Wert. (Streng genommen handelt es sich nicht um eine echte „Tracking“-Anforderung, da die betreffenden Widerstände unterschiedlichen Belastungen ausgesetzt sind) Dieser Unterschied wird durch die absoluten TCRs der beiden Widerstände bestimmt. Bei diesen Anwendungen, die nicht selten sind, sollten die Widerstände einen möglichst niedrigen absoluten TCR-Wert im Betriebstemperaturbereich aufweisen und möglichst dicht beieinander liegen, um die Temperaturunterschiede zwischen den Widerständen zu minimieren.

Abbildung 10: Beispiel für ungleiche Leistungserzeugung bei angepassten Widerständen. (Bildquelle: Vishay)

Abbildung 10: Beispiel für ungleiche Leistungserzeugung bei angepassten Widerständen. (Bildquelle: Vishay)

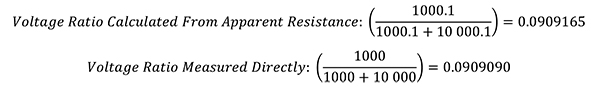

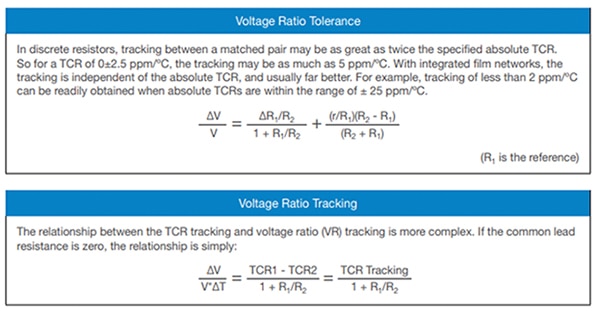

Spannungsverhältnisse

Widerstände werden häufig als Spannungsteiler eingesetzt. In diesem Fall, und wenn es um genaue Toleranzen geht, ist es sinnvoller, mit Spannungsverhältnissen als mit Widerstandsverhältnissen zu arbeiten. Es gibt drei wichtige Aspekte von Spannungsverhältnissen, die im Vergleich zu Widerstandsverhältnissen verstanden werden sollten. Diese sind das Spannungsverhältnis selbst, die Toleranz des Spannungsverhältnisses und das Tracking des Spannungsverhältnisses.

Abbildung 11: Die Spannungsverhältnisse sind unabhängig vom gemeinsamen Leitungswiderstand. (Bildquelle: Vishay)

Abbildung 11: Die Spannungsverhältnisse sind unabhängig vom gemeinsamen Leitungswiderstand. (Bildquelle: Vishay)

Im Idealfall wird der Spannungsabfall über einem Paar von Widerständen durch das Verhältnis der Widerstandswerte bestimmt: R1/(R1 + R2). Wenn die Widerstandswerte nicht gleich sind, weicht das Spannungsverhältnis von dem aus den scheinbaren (gemessenen) Widerstandswerten errechneten Wert um einen Betrag ab, der durch den Widerstand der gemeinsamen Leitung bestimmt wird. Diese Abweichung kann insbesondere bei Widerständen mit niedrigem Wert beträchtlich sein.

Bei einem 10-Kilohm-Widerstand in Reihe mit einem 1-Kilohm-Widerstand, der eine gemeinsame Abgriffsleitung mit 100 Milliohm Widerstand hat, unterscheiden sich die beiden Verhältnisse um 75 ppm:

Bei einem 1-Kilohm-Widerstand in Reihe mit einem 100-Ohm-Widerstand führt ein 100-Milliohm-Abgriffswiderstand zu einer Differenz der jeweiligen Verhältnisse von mehr als 800 ppm.

Dies verdeutlicht, wie wichtig die Angabe der richtigen Betriebsparameter ist.

Abbildung 12: Gleichungen für Spannungsverhältnistoleranz und Spannungsverhältnis-Tracking. (Bildquelle: Vishay)

Abbildung 12: Gleichungen für Spannungsverhältnistoleranz und Spannungsverhältnis-Tracking. (Bildquelle: Vishay)

Wenn jedoch der gemeinsame Leitungswiderstand (r) messbar ist, ist das scheinbare TCR-Tracking höher als das „tatsächliche“ Tracking, wie bereits gezeigt, und das Tracking des Spannungsverhältnisses ist niedriger. Das Tracking des Spannungsverhältnisses ist immer geringer (besser) als das TCR-Tracking.

Stabilität

Die in den vorangegangenen Abschnitten beschriebenen Wirkungen sind reversibel: Die Veränderungen sind nicht dauerhaft und verschwinden, wenn die Temperatur wieder auf den Ausgangspunkt zurückkehrt. Es gibt jedoch auch irreversible Auswirkungen. Wie bereits erwähnt, werden die meisten Präzisionswiderstandsnetzwerke im Verhältnismodus verwendet. Sie wurden auf enge Toleranzen getrimmt und sorgfältig so konstruiert, dass sie sich innerhalb dieser engen Ausgangstoleranzen in Bezug auf Widerstand oder Spannungsverhältnisse bewegen. Dies ist jedoch bedeutungslos, wenn diese Toleranzen nicht während der gesamten Lebensdauer des Netzes beibehalten werden können. Dies erfordert eine maximale Schichtstabilität. Vor allem die jüngsten Fortschritte bei den Materialien und Verfahren haben dazu geführt, dass die Stabilität dünner Schichten auf ein noch nie dagewesenes Niveau gestiegen ist und sich den Werten nähert, die bisher nur mit Folien erreicht werden konnten.

Ausführliche Langzeitstabilitätstests von Nickel-Chrom-Legierungen haben eindeutig gezeigt, dass die Rate der Widerstandsänderung mit der Zeit eine einwertige Funktion der Substrattemperatur ist. Dies ist eine mathematische Darstellung, die besagt, dass die Temperatur die einzige Variable ist - unabhängig davon, ob sie durch die Leistungsbelastung oder einfach durch die Umgebung hervorgerufen wird. Darüber hinaus wurde experimentell festgestellt, dass die bei einer höheren Temperatur gemessene Stabilität nach den klassischen kinetischen Gleichungen mit Sicherheit auf niedrigere Temperaturen und längere Zeiten extrapoliert werden kann.

Es ist sinnvoll, die ständigen Veränderungen in einem Paar angepasster Widerstände als „Stabilitätstracking“ zu betrachten Im Gegensatz zum TCR-Tracking, bei dem das enge Tracking unabhängig von dem absoluten TCR ist, ist das Stabilitätstracking in gewisser Weise von der absoluten Stabilität abhängig. Je stabiler ein Widerstandspaar ist, desto weniger ändern sich ihre absoluten Werte und ihr Widerstandsverhältnis zueinander. Auch hier zeigen sich die Vorteile des integrierten Aufbaus: Alle Widerstände im Netz neigen dazu, sich während der Lebensdauer ähnlich zu verändern, und die Widerstandsverhältnisse ändern sich weit weniger als die absoluten Werte.

Abbildung 13: Die Stabilität wird durch das Alter der Bauteile beeinflusst. (Bildquelle: Vishay)

Abbildung 13: Die Stabilität wird durch das Alter der Bauteile beeinflusst. (Bildquelle: Vishay)

Nennleistung

Da Dünnschicht-Präzisionsnetze im Allgemeinen nicht für Hochleistungsanwendungen eingesetzt werden, sind die Methoden zur Ermittlung der maximalen Nennleistung nicht so kritisch wie bei Allzwecknetzen. Es müssen jedoch Grenzen gesetzt werden, und dies geschieht am besten durch die Festlegung von Temperaturobergrenzen.

Die Nullleistungstemperatur (manchmal auch als maximale Betriebstemperatur bezeichnet) ist die maximale Temperatur, bei der das Teil über einen bestimmten Zeitraum (in der Regel 1000 Stunden) betrieben werden kann, ohne dass es zu übermäßigen Veränderungen kommt (in der Regel in Bezug auf die Anfangstoleranz definiert), ausgedrückt in Prozent. Für ein Dünnschichtnetzwerk, das eine Toleranz von 0,1 % einhalten muss, würde diese Nullleistungstemperatur +150°C betragen. Bei dieser Temperatur kann ein Widerstand eine Änderung in der Größenordnung von 500 ppm absolut oder 100 ppm relativ zu anderen in einem Netz aufweisen. Wäre die geforderte maximale Anfangstoleranz 0,01 %, wäre eine Temperatur von +125 °C für die Nullleistung angemessener. Diese Werte gelten für hermetisch geschlossene Teile. Bei einer nicht-hermetischen Verpackung würden die Teile eine niedrigere Temperaturklasse erhalten.

Abbildung 14: Typische Leistungsminderungskurve. (Bildquelle: Vishay)

Abbildung 14: Typische Leistungsminderungskurve. (Bildquelle: Vishay)

Volle Nennleistung - Als Nennleistung wird im Allgemeinen diejenige Leistung angesehen, die erforderlich ist, um die Oberflächentemperatur eines Teils über eine bestimmte Umgebungstemperatur, in der Regel +70 °C, hinaus auf die Nullleistungstemperatur anzuheben. Dies wird in Watt-Vollleistung ausgedrückt. Zur Bestimmung der Grenzwerte bei Zwischentemperaturen wird eine Leistungsminderungskurve verwendet.

Besondere Aufmerksamkeit muss der Auslegung der einzelnen Widerstände innerhalb eines Netzes gewidmet werden, da die endgültige Oberflächentemperatur eines einzelnen Widerstandes stark davon abhängt, ob andere Widerstände im Netz unter Strom stehen. Auch wenn es schwierig ist, dies zu verallgemeinern, wird ein angemessenes Netzdesign diesen potenziellen Schwankungen Rechnung tragen, indem es für eine einheitliche Leistungsdichte sorgt.

Wie bereits erwähnt, sind die Leistungspegel in Präzisionsnetzwerken mit engeren Toleranzen in der Regel niedriger, da die Chipabmessungen klein sind, kann die Leistungsdichte hoch sein. Ein typisches Designniveau ist 25 W/in2 für sehr präzise Netzwerke, aber dünne Schichten sind in der Lage, bemerkenswert hohe Leistungsdichten - bis zu 200 W/in2 - auszuhalten, ohne ihre Integrität zu gefährden. Und abschließend muss auch berücksichtigt werden, dass die Wärmebeständigkeit von Gehäusen sehr unterschiedlich ist.

Spannungskoeffizient des Widerstands und Stromrauschen

Diese beiden Merkmale, die bei Widerständen aus Verbundwerkstoffen wie Cermets oder Polymeren ein schwerwiegender Nachteil sein können, können bei Dünnschicht-Präzisionsnetzwerken im Allgemeinen vernachlässigt werden, da die Größenordnungen so gering sind. Dies ist einer der Hauptvorteile von monolithischen Dünnschichtmaterialien.

Der Spannungskoeffizient des Widerstands ist die Einheitsänderung des Widerstands pro Einheitsänderung der Spannung, ausgedrückt in ppm/Volt. Er ist ein Maß für das nicht-ohmsche Verhalten und erreicht in dünnen Schichten nur im Megohm-Bereich erkennbare Werte, wo er bei etwa 0,1 ppm/V gemessen wurde.

Das Stromrauschen wird mit einem von der Firma Quantek entwickelten Standardinstrument charakterisiert und gemessen. Bei dünnen Schichten liegt ein typischer Wert unter -35 dB.

Thermoelektrische Effekte

Thermoelektrische Spannungen können erzeugt werden, wenn die Anschlüsse von Widerständen unterschiedliche Temperaturen aufweisen. Dies kann bei diskreten Widerständen ein erhebliches Problem darstellen, da hier aufgrund der relativ großen Abmessungen thermische Gradienten auftreten können. In Dünnschichtnetzwerken haben alle Widerstände aufgrund ihrer geringen Größe und der Wärmeausbreitungseffekte des wärmeleitenden Substrats die gleiche oder nahezu die gleiche Temperatur. Thermoelektrische Effekte auf dünnen Schichten sind typischerweise < 0,1 µV/°C.

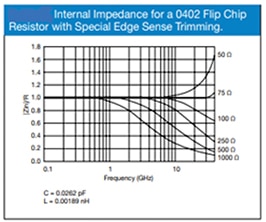

Frequenzgang von Widerständen

Bei Frequenzen über 100 MHz müssen die meisten Widerstände in Form eines Ersatzschaltbildes mit parasitärer Induktivität und Kapazität betrachtet werden (siehe Abbildung 15). Ein typischer Impedanzgang ist in Abbildung 16 dargestellt. Der Impedanzverlauf ist abhängig von der Widerstandsgröße, der Trimmmethode, dem Bauteilwert und der Anschlussart.

Abbildung 15: Die meisten Widerstände müssen bei Frequenzen über 100 MHz als Ersatzschaltbild mit parasitärer Induktivität und Kapazität betrachtet werden. (Bildquelle: Vishay)

Abbildung 15: Die meisten Widerstände müssen bei Frequenzen über 100 MHz als Ersatzschaltbild mit parasitärer Induktivität und Kapazität betrachtet werden. (Bildquelle: Vishay)

Abbildung 16: Typischer interner Impedanzverlauf für einen 0402-Flip-Chip-Widerstand mit spezieller Randabtastung. (Bildquelle: Vishay)

Abbildung 16: Typischer interner Impedanzverlauf für einen 0402-Flip-Chip-Widerstand mit spezieller Randabtastung. (Bildquelle: Vishay)

Die Berücksichtigung der Größe ist für die Reduzierung der parasitären Impedanz von großer Bedeutung. Je kleiner das Bauteil, desto näher kommt das Bauteil einem idealen Widerstand. Auch die Art der Trimmung ist von Bedeutung.

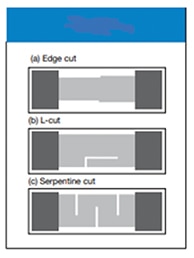

Dünnschichtwiderstände können in verschiedenen geometrischen Formen getrimmt werden, siehe Abbildung 17. Durch die Beibehaltung eines rechtwinkligen Designs - zentriert (symmetrisch) zwischen den Kontaktpads - im Vergleich zu anderen Designs wie serpentinenförmig oder L-förmig, kann die Leistung der Komponente verbessert werden.

Abbildung 17: Dünnschichtwiderstände können in verschiedenen geometrischen Formen getrimmt werden. (Bildquelle: Vishay)

Abbildung 17: Dünnschichtwiderstände können in verschiedenen geometrischen Formen getrimmt werden. (Bildquelle: Vishay)

Unten finden Sie Links zu verschiedenen Vishay-Dünnschichtwiderständen

Netzwerke mit Drahtanschlüssen

Oberflächenmontierbare Chips

Durchkontaktierbar

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.