Schneller Einsatz von Sensoren für IIoT-basierte vorbeugende Wartung mit MEMS-Beschleunigungsmessern

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2020-05-28

Die Zustandsüberwachung von Maschinen mit Hilfe von Schwingungssensoren ist ein Schlüsselelement des Industrial Internet of Things' (IIoT) (oder Industry 4.0), das die vorbeugende Instandhaltung zum Ziel hat. Es ermöglicht Fertigungsbetrieben, Maschinenprobleme zu erkennen und zu lösen, bevor sie katastrophale Ausfälle auslösen, die die Produktion während der Durchführung von Notreparaturen zum Stillstand bringen können. Für Konstrukteure hat der traditionelle Ansatz, piezoelektrische (PE) Schwingungssensoren zu verwenden, Stücklistenkosten (BOM) sowie Verdrahtungsaufwand und Implementierungskomplexität, die ihren Einsatz einschränken können.

Um die Kosten zu senken und den Einsatz zu vereinfachen, können sich die Entwickler stattdessen mit kapazitiven MEMS-Sensoren (Microelectromechanical Systems) befassen. Jüngste Verbesserungen in der Leistung dieser Sensoren haben sie auf ein Niveau gebracht, das mit dem von PE-Sensoren vergleichbar ist, wobei die geringeren Kosten, die größere Integration und die industriellen Toleranzvorteile ihrer CMOS-Grundlagen beibehalten wurden. Zu diesen Verbesserungen gehören integrierte Analog-Digital-Wandler (ADCs), Filter und sogar eingebettete Bausteine für das maschinelle Lernen, um sicherzustellen, dass diese Geräte kosteneffiziente Eigenschaften aufweisen, die ihre weit verbreitete Installation rechtfertigen.

In diesem Artikel werden die Vorteile von kapazitiven MEMS-Beschleunigungsaufnehmern bei der Schwingungsüberwachung erörtert. Es stellt dann Beispielgeräte aus Analog Devices und STMicroelectronics vor und zeigt, wie sie schnell als weitverbreitetes Sensornetzwerk für eine gründlichere, kosteneffektive vorausschauende Instandhaltungserfassung von Industriemaschinen eingesetzt werden können.

Warum Vibrationen für die vorbeugende Instandhaltung verwenden?

Vibrationen sind ein Indikator, der seit langem in der Zustandsüberwachung, Diagnose und vorbeugenden Wartung von Industriemaschinen verwendet wird. Beispielsweise kann der richtige Sensor mit entsprechender Verarbeitung verwendet werden, um Probleme wie Lastunwucht, Ausrichtungsfehler, Kugellagerausfall und verschiedene Schwingungsamplituden und -frequenzen zu erkennen, die auf eine sich entwickelnde andere Art von Ausfallmodus hinweisen könnten (Abbildung 1).

Abbildung 1: Der richtige Sensor und die geeignete Verarbeitung können Probleme wie Last- oder Motorunwucht und Kugellagerausfälle sowie Vibrationen erkennen, die eine andere Art von sich entwickelndem Versagensmodus vorhersagen könnten. (Bildquelle: Analog Devices)

Abbildung 1: Der richtige Sensor und die geeignete Verarbeitung können Probleme wie Last- oder Motorunwucht und Kugellagerausfälle sowie Vibrationen erkennen, die eine andere Art von sich entwickelndem Versagensmodus vorhersagen könnten. (Bildquelle: Analog Devices)

Hilfreich sind Normen für die in der Schwingungsüberwachung eingesetzten Sensorsysteme. Die Norm ISO 2954:2012, "Mechanische Schwingungen von rotierenden und sich hin- und herbewegenden Maschinen - Anforderungen an Instrumente zur Messung der Schwingstärke " ist ein Paradebeispiel. In solchen Instrumenten sind Beschleunigungsmesser eine Kernkomponente. Aber in einem typischen Design werden die Signale des Sensors nicht direkt genutzt.

In modernen Systemen besteht der erste Schritt bei der Schwingungsüberwachung darin, das Signal des Beschleunigungsaufnehmers mit Hilfe eines ADC in den digitalen Bereich zu bringen. Einmal digitalisiert, ist die Beschleunigungsmessung wesentlich unempfindlicher gegenüber elektrischem Rauschen, und die Notwendigkeit einer präzisen analogen Signalkonditionierung kann entfallen. Die Schwingungsüberwachung erfordert dann mehrere Stufen der Filterung und Vorverarbeitung der rohen Beschleunigungsaufnehmerdaten, um Rauschen zu eliminieren und diagnostisch nützliche Informationen zu extrahieren.

Anforderungen an die Signalvorverarbeitung von Beschleunigungsmessern

Die Signale des Beschleunigungsmessers müssen zunächst hochpassgefiltert werden, um alle Gleichstromkomponenten, wie z.B. die Sensorvorspannung oder die Auswirkungen der Schwerkraft, zu entfernen. Das gefilterte Signal kann dann auf zwei Arten verwendet werden: Zum einen kann direkt mit der Beschleunigungsinformation gearbeitet werden, zum anderen mit der Schwinggeschwindigkeit, die durch Integration des gefilterten Signals über die Zeit erhalten wird. Das resultierende Geschwindigkeitssignal erfordert auch eine Hochpassfilterung, um bei der Analyse von Geschwindigkeitsinformationen nicht mehr die Anfangsgeschwindigkeit des Systems (die Integrationskonstante) kennen zu müssen (Abbildung 2).

Abbildung 2: Rohe Beschleunigungsmesserdaten müssen vorverarbeitet werden, um Verzerrungen zu beseitigen, sowie integriert werden, um eine Messung der Schwinggeschwindigkeit zu erhalten, bevor nützliche Überwachungs- und Diagnoseinformationen extrahiert werden können. (Bildquelle: Richard A. Quinnell)

Abbildung 2: Rohe Beschleunigungsmesserdaten müssen vorverarbeitet werden, um Verzerrungen zu beseitigen, sowie integriert werden, um eine Messung der Schwinggeschwindigkeit zu erhalten, bevor nützliche Überwachungs- und Diagnoseinformationen extrahiert werden können. (Bildquelle: Richard A. Quinnell)

Je nach Anwendung kann eine Vielzahl von Analysetechniken auf diese Beschleunigungs- und Geschwindigkeitssignale angewandt werden, um nützliche Informationen über den Zustand der Maschine zu gewinnen. Eine der gängigsten und am weitesten verbreiteten Techniken ist die Berechnung der Effektivgeschwindigkeit (RMS-Geschwindigkeit) der Schwingung und die Bestimmung ihres Trends über die Zeit. Mit zunehmendem Verschleiß entwickeln Maschinen mehr Bewegungsspielraum, was wiederum zu einer Erhöhung der Schwingungsgeschwindigkeit führt. Die Überwachung der RMS-Geschwindigkeitstrends liefert also einen Indikator für den Verschleiß, der mit vorher festgelegten Schwellenwerten verglichen werden kann, um einen Wartungsbedarf zu ermitteln.

Die Beschleunigung kann auch mit vorher festgelegten Schwellenwerten verglichen werden, um Biegung oder Bruch von Mechanismen, insbesondere bei rotierenden Maschinen, zu erkennen. Solche Defekte manifestieren sich typischerweise als periodische "Spitzen" im Signal. Ein Trend zunehmender Beschleunigung oder Instabilität des Beschleunigungsprofils im Laufe der Zeit ist ebenfalls ein Indikator für Verschleiß und Schäden.

Spektralanalyse liefert zusätzliche Erkenntnisse

Die Transformation der Beschleunigungs- und Geschwindigkeitsdaten aus dem Zeitbereich in den Frequenzbereich mit Hilfe einer schnellen Fourier-Transformation (FFT) öffnet die Tür zu noch detaillierteren Einblicken in den Maschinenzustand. Bei rotierenden Maschinen zeigt z.B. ein starkes Signal bei einer einzigen Frequenz, die mit der Drehrate zusammenhängt, eine Unwucht oder eine verbogene Welle an. Eine allgemeine Lockerung oder ein gebrochener Zahnradzahn hingegen erzeugt ein harmonikreiches Aufprallsignal. Ein starkes Signal, das durch eine niedrigere Frequenz amplitudenmoduliert wird, ist ein leistungsstarkes Diagnosewerkzeug für die Analyse von Zahneingriffen.

Die erfolgreiche Anwendung dieser verschiedenen Diagnosetechniken stellt eine Vielzahl von Anforderungen an den Beschleunigungsmesser, der die Quelldaten liefert. Seine Bandbreite sollte beispielsweise groß genug sein, um Modulationen der Grunddrehung des Motors sowie Oberwellen höherer Ordnung problemlos zu erfassen. Synchron-Wechselstrommotoren rotieren typischerweise mit 3600 Umdrehungen pro Minute (U/min) und Gleichstrommotoren können von 10 U/min bis 7000 U/min oder mehr reichen, so dass eine geeignete Sensorbandbreite je nach Konstruktion der Maschine im Bereich von 0,1 Hertz (Hz) oder fünf bis zehn Kilohertz (kHz) liegen muss.

Sensibilität ist ebenfalls wichtig. Je nach Größe des Sensors kann sich der einzige verfügbare Montagepunkt für die Zustandsüberwachung bewegter Maschinen am Gehäuse befinden, weit entfernt von der eigentlichen Schwingungsquelle innerhalb der Maschine. Dieser Abstand dämpft die Vibration, was zu einem schwachen Signal führt. Infolgedessen müssen sowohl das Sensorsignal als auch der Weg vom Sensor zum ADC so rauscharm wie möglich sein, um zu vermeiden, dass elektrische Interferenzen, z.B. von den Motorwicklungen, das interessierende Signal verfälschen.

Schwingungsüberwachungssensoren müssen eine gute Stabilität über die Zeit und über die Temperatur aufweisen. Stabilität ist besonders wichtig, wenn der RMS-Geschwindigkeitstrend als Diagnosewerkzeug verwendet wird. Änderungen der Beschleunigungsmesswerte über die Zeit oder Temperatur akkumulieren sich während der Integration, die die Geschwindigkeitsdaten erzeugt, und beeinträchtigen die Trendmessung.

Zusätzlich zu diesen Leistungsanforderungen gibt es mehrere Sensorattribute, die aus Sicht des Systemdesigns wichtig sind. Der Sensor sollte so klein wie möglich sein, um die Optionen für die Platzierung auf der überwachten Maschine zu maximieren. Geringes Gewicht ist auch wichtig, um zu vermeiden, dass die Masse des Sensors die Schwingungseigenschaften der Maschine beeinflusst.

Um den Bedarf an teurer, rauscharmer Koaxialverkabelung für den Anschluss eines analogen Sensors an einen Digitalisierer zu minimieren, werden viele Beschleunigungsmesser für die industrielle Zustandsüberwachung mit einem ADC, einer Kommunikationsschaltung und möglicherweise einer digitalen Signalverarbeitung in einem Sensormodul kombiniert. Bei solchen Modulen bieten sowohl ihre geringe Größe als auch ihr geringer Stromverbrauch die Möglichkeit des Batterie- und Drahtlosbetriebs, was die Platzierung weiter vereinfacht und die Kosten und Komplexität der Verkabelung verringert. Die Minimierung der Gesamtkosten des Sensormoduls verbessert die Kosteneffektivität der Zustandsüberwachung, wodurch mehr Möglichkeiten für den Einsatz vorbeugender Wartung geschaffen werden.

MEMS-Beschleunigungsmesser erfüllen die Leistungs-, Kosten- und Integrationsherausforderung

Fortschritte in der CMOS-Design- und Fertigungstechnologie haben dazu geführt, dass kapazitive MEMS-Beschleunigungsaufnehmer diese Leistungs- und Systemdesign-Eigenschaften für eine Vielzahl von industriellen Zustandsüberwachungsanwendungen erfüllen. Da sie mit Prozessen hergestellt werden, die mit der Herstellung integrierter CMOS-Schaltungen kompatibel sind, haben MEMS-Beschleunigungsmesser einen erheblichen Vorteil gegenüber herkömmlichen piezoelektrischen Beschleunigungsmessern - die MEMS-Bausteine können viele der Funktionen eines vollständigen Sensormoduls in ein Gehäuse in Chip-Größe integrieren.

HINWEIS: Es ist wichtig, an dieser Stelle darauf hinzuweisen, dass piezoelektrische Sensoren immer noch ihren Platz haben und in Anwendungen dominieren, die extreme Temperaturtoleranz erfordern oder wo Vibrationen über 50 g wahrscheinlich sind.

Der STMicroelectronics IIS3DWBTR triaxiale MEMS-Beschleunigungsmesser ist ein gutes Beispiel (Abbildung 3). Dieser Baustein enthält drei Beschleunigungssensoren mit ultrabreiter Bandbreite (DC bis 6 kHz) zusammen mit einem ADC, einer benutzerkonfigurierbaren digitalen Filterkette, einem Temperatursensor, einem 3 Kilobyte (Kbyte) großen FIFO und einer seriellen SPI-Schnittstelle, alles in einem oberflächenmontierbaren Gehäuse, das nur 2,5 x 3 x 0,83 Millimeter (mm) misst. Sie ist stromsparend, arbeitet mit einer Spannung von 2,1 bis 3,6 Volt und nimmt bei vollem Betrieb nur 1,1 Milliampere (mA) auf. Ein Schlafmodus mit 5 Mikroampere (µA) erwacht automatisch bei Erkennung von Aktivität. Es ist auch robust, mit einem Arbeitstemperaturbereich von -40°C bis +105°C und einer Stoßfestigkeit von 10.000 g. Eine wählbare Empfindlichkeit (±2, ±4, ±8 oder ±16 g) ermöglicht die Anpassung an eine Reihe von Anwendungsanforderungen.

Abbildung 3: Die CMOS-MEMS-Technologie ermöglicht es Beschleunigungsmessern wie dem IIS3DWBTR von STMicroelectronics, einen integrierten ADC, digitalen Filter, FIFO-Speicher und mehr in kompakten, stromsparenden Gehäusen zu integrieren, um die Kosten für die Schwingungsüberwachung zu minimieren. (Bildquelle: STMicroelectronics)

Abbildung 3: Die CMOS-MEMS-Technologie ermöglicht es Beschleunigungsmessern wie dem IIS3DWBTR von STMicroelectronics, einen integrierten ADC, digitalen Filter, FIFO-Speicher und mehr in kompakten, stromsparenden Gehäusen zu integrieren, um die Kosten für die Schwingungsüberwachung zu minimieren. (Bildquelle: STMicroelectronics)

Das Aufkommen von Geräten wie dem IIS3WDB hat das Spektrum der Möglichkeiten für die Schwingungszustandsüberwachung verändert. Durch die Integration aller wesentlichen Eigenschaften eines Sensormoduls zu einem kostengünstigen Zeitpunkt minimieren die Geräte die Gesamtkosten der Stückliste, um die Überwachung über einen größeren Anwendungsbereich kostengünstig zu gestalten. Die geringe Größe und die dreiachsige Abtastung (die eine spezifische Ausrichtung überflüssig macht) erweitern die Möglichkeiten der Sensorplatzierung, einschließlich der Einbettung in die Maschine. Die digitale Schnittstelle ermöglicht eine einfache Verdrahtung zum Anschluss des Sensors an Host-Prozessoren für die Datenerfassung und -analyse, während die integrierte Vorverarbeitung und der FIFO-Puffer die Kommunikation mit dem Host weniger anspruchsvoll machen. Der geringe Energiebedarf öffnet die Tür zum Batteriebetrieb.

MEMS-Bauteilentwürfe können in Bezug auf die Integration noch weiter gehen. In der gleichen Gehäusegröße wie der IIS3WDBTR bietet beispielsweise der STMicroelectronics ISM330DHCXTR sowohl einen dreiachsigen Beschleunigungsmesser als auch einen dreiachsigen Gyrometer für sechs Grad Bewegungsmessung sowie die gesamte Funktionalität des IIS3DWBTR. Darüber hinaus enthält es eine I2C-Schnittstelle, Sensor-Hub-Fähigkeit, 9 Kbyte FIFO, eine programmierbare Zustandsmaschine für die Datenverarbeitung und die Kernblöcke für das maschinelle Lernen, so dass das Gerät seinen Betrieb an seine einzigartige Installation anpassen kann.

Module integrieren Datenverarbeitung

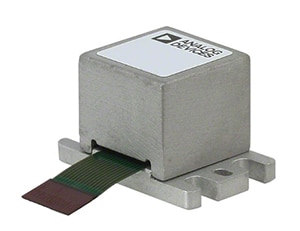

Für noch anspruchsvollere Anwendungen sind MEMS-Sensormodule mit integrierter Verarbeitung in sehr kompakten Formaten erhältlich. Zum Beispiel ist das Schwingungssensormodul Analog Devices ADIS16228CMLZ ein dreiachsiger ±18 g MEMS-Beschleunigungssensor mit integriertem ADC und einer 512-Punkt-FFT für die Schwingungsanalyse im Frequenzbereich - alles in einem Gehäuse von 15 x 24 x 15 mm (Abbildung 4). Das Gerät verfügt auch über programmierbare Alarme für sechs Spektralbänder, die in Abhängigkeit von den Energiepegeln in diesen Bändern Warnungen oder Fehlererkennung signalisieren können.

Abbildung 4: MEMS-Schwingungssensormodule mit integrierter FFT-Verarbeitung und frequenzbasierter Fehlererkennung, wie die Analog Devices ADIS16628, sind in robusten, kompakten Gehäusen erhältlich. (Bildquelle: Analog Devices)

Abbildung 4: MEMS-Schwingungssensormodule mit integrierter FFT-Verarbeitung und frequenzbasierter Fehlererkennung, wie die Analog Devices ADIS16628, sind in robusten, kompakten Gehäusen erhältlich. (Bildquelle: Analog Devices)

Die MEMS-Technologie bietet komplette Sensorsysteme, die bis zu ±50 g verarbeiten können. Der Analog Devices ADCMXL3021BMLZ beispielsweise verfügt über eine Sensorbandbreite von 10 kHz, ADCs mit 220 Kilo Abtastwert pro Sekunde (kSPS), digitale Filter und vom Benutzer konfigurierbare zeit- und FFT-basierte bedingte Alarme. Doch selbst mit all seinen eingebauten Verarbeitungsfunktionen benötigt das Gerät bei 3,3 Volt typischerweise nur 30 mA.

Diese kompletten Schwingungssensorsystemmodule bieten viele vom Benutzer konfigurierbare Optionen für Attribute wie Vorverarbeitungs-Filterbandbreite, FFT-Fensterfunktion, Frequenzband-Schwellwertbildung, zeitliche Statistik und ähnliches. Ihre effektive Anwendung setzt voraus, dass die Benutzer die Eigenschaften ihres Systems und die vielen Schwingungsanalyse-Techniken, die sie anwenden können, genau kennen. Gleichermaßen müssen Entwickler, die ihre eigenen Schwingungsüberwachungssysteme mit Chipsensoren wie dem IIS3DWB oder dem ISM330DHCX entwickeln wollen, die Eigenschaften ihres Zielsystems kennen und ihre Verarbeitungsmöglichkeiten verstehen.

Beginnen Sie mit einem Evaluationskit

Um mit dem Aufbau dieses Hintergrunds zu beginnen, könnte ein Entwicklungskit wie das STMicroelectronics STEVAL-STWINKT1 ein guter Ausgangspunkt sein (Abbildung 5). Das Modul des Kits enthält sowohl den IIS3DWB als auch den ISM330DHCX sowie zahlreiche andere Sensoren und einen Arm® Cortex®-M4-Prozessor mit Fließkommaeinheit zur Verarbeitung der zusätzlichen Verarbeitung. Das Modul kann über den mitgelieferten Li-Ionen-Akku mit Strom versorgt werden und bietet ein eingebautes Bluetooth-Low-Energy-Funkgerät sowie eine Wi-Fi-Erweiterungskarte für drahtlose Konnektivität, so dass das Kit als eigenständiger Zustandsüberwachungssensor in Feldinstallationen eingesetzt werden kann.

Abbildung 5: Entwicklungskits wie das STEVAL-STWINKT1 bieten Entwicklern nicht nur Beschleunigungsmesser und andere MEMS-Sensoren zur Evaluierung, sie können auch als eigenständige, handelsübliche Module für die industrielle Überwachung eingesetzt werden. (Bildquelle: STMicroelectronics)

Abbildung 5: Entwicklungskits wie das STEVAL-STWINKT1 bieten Entwicklern nicht nur Beschleunigungsmesser und andere MEMS-Sensoren zur Evaluierung, sie können auch als eigenständige, handelsübliche Module für die industrielle Überwachung eingesetzt werden. (Bildquelle: STMicroelectronics)

Das Kit wird mit einem kompletten Satz Firmware für die Entwicklung von Zustandsüberwachungs- und vorausschauenden Wartungsanwendungen geliefert. Dazu gehört Middleware für die Schwingungsanalyse sowohl im Zeitbereich (Effektivgeschwindigkeit und Beschleunigungsspitzen) als auch im Frequenzbereich. Die Software ist auch mit dem webbasierten Dashboard für vorausschauende Wartung DSH-PREDMNT des Unternehmens zur Überwachung von Sensordaten und Gerätestatus kompatibel. Beispielimplementierungen stehen zur Verfügung, um Entwicklern einen Fahrplan für ihre eigenen Softwareentwurfsbemühungen zu geben.

Fazit

Während piezoelektrische Sensoren immer noch in Anwendungen dominieren, die extreme Temperaturtoleranz oder Vibrationsregime über 50 g erfordern, haben ihre Größe und ihr Bedarf an diskreten ADCs und Vorverarbeitungshardware (mit den damit verbundenen Verkabelungskosten und Komplexität) ihren Anwendungsbereich traditionell auf die Überwachung hochwertiger Geräte beschränkt.

Stattdessen können Konstrukteure MEMS-Beschleunigungssensoren einsetzen, die eine kompakte, kostengünstige Alternative bieten, die den Einsatz vereinfacht und den Anwendungsbereich der Schwingungsüberwachung erweitert. Zusammen mit der ständig steigenden Leistung, die diese Geräte bieten, ermöglichen es MEMS-Beschleunigungsmesser den Konstrukteuren, die Vorteile der Schwingungszustandsüberwachung und der vorausschauenden Wartung für Maschinen jeder Größe zu nutzen.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.