Auswahl und Implementierung des richtigen Motorsteuerungsdesigns für die Anforderungen von Industrie 4.0

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2022-09-13

Das Zeitalter von Industrie 4.0 oder des industriellen Internet der Dinge (IIoT) macht Systeme intelligenter, indem es lokalisierte Intelligenz und Vernetzung zwischen Maschinen und Computern sowie mit dem Internet bereitstellt. Einer der Gründe für diese Vernetzung ist, dass die Produktionssysteme und -teilsysteme im Hinblick auf eine höhere Effizienz, Zuverlässigkeit und Stabilität überwacht und gesteuert werden können. Dieses Zeitalter hat Auswirkungen auf Industriemotoren, die einen Großteil der Energieressourcen einer automatisierten Anlage ausmachen und deren Ausfall eine ganze Produktionslinie stilllegen kann.

Daraus folgt, dass es von entscheidender Bedeutung ist, Motoren effektiv zu steuern, insbesondere in Bezug auf Geschwindigkeit und Drehmoment, die zusammen einen großen Einfluss auf den dynamischen Bereich eines Motors haben. Die effektive Steuerung dieser beiden Parameter erfordert ein hohes Maß an Rückkopplungsgenauigkeit. Um diese Genauigkeit zu erreichen, müssen die Entwickler sorgfältig zwischen Low-Side-, High-Side- oder Inline-Strommessung wählen und dann die entsprechende Schaltung optimal implementieren.

In diesem Artikel werden diese drei Strommessoptionen kurz erörtert, bevor gezeigt wird, wie der ideale Verstärker in einem Inline-Motorstromsensor echte Strom-Phasen-Informationen liefert. Anschließend wird gezeigt, wie ein bidirektionaler Strommessverstärker (CSA) von Maxim Integrated mit Pulsweitenmodulationsunterdrückung (PWM) verwendet wird, um ein dreiphasiges Motorsystem für einen effizienteren Betrieb zu konfigurieren.

Low-Side-, High-Side- oder Inline-Strommessung?

Die drei Erfassungsoptionen - Low-Side, High-Side und Inline - unterscheiden sich stark in der Umsetzung (Abbildung 1). Der Low-Side-Motorstromsensor verwendet einen Messwiderstand und einen Verstärker in der Nähe der Masse (unten links).

Abbildung 1: Die Low-Side-, High-Side- und Inline-Schaltungsoptionen für die Motordrehzahl- und Drehmomenterfassung. (Bildquelle: Analog Devices)

Abbildung 1: Die Low-Side-, High-Side- und Inline-Schaltungsoptionen für die Motordrehzahl- und Drehmomenterfassung. (Bildquelle: Analog Devices)

Von den drei Optionen ist eine Low-Side-Stromerfassungsschaltung die intuitivste und einfachste. Sie eignet sich für Verbraucheranwendungen, bei denen Kosteneffizienz häufig eine der Hauptanforderungen an das Design ist.

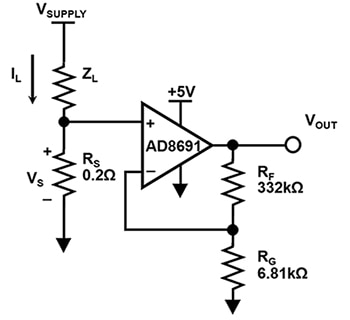

Die Low-Side-Abtastschaltung hat den Verstärker in der Nähe von Masse und erfasst den Strom jedes Schenkels nacheinander. Die Schaltung verfügt über kostengünstige Allzweck-Operationsverstärker (OPV) am unteren Ende der gategesteuerten FET-Stapel und einen Messwiderstand (RS), dessen Gleichtaktspannung nahe der Masse liegt (Abbildung 2). Bei einem Laststrom von bis zu 100 Ampere (A) ist der kleine Messwiderstand (RS) normalerweise ein Leiterbahnwiderstand.

Abbildung 2: Diese Schaltung zur Messung des Low-Side-Stroms eines Wechselstrommotors verwendet einen CMOS-Verstärker, bei dem die Gleichtaktspannung die negative Versorgung des Verstärkers erreicht. (Bildquelle: Bonnie Baker)

Abbildung 2: Diese Schaltung zur Messung des Low-Side-Stroms eines Wechselstrommotors verwendet einen CMOS-Verstärker, bei dem die Gleichtaktspannung die negative Versorgung des Verstärkers erreicht. (Bildquelle: Bonnie Baker)

In Abbildung 2 zeigt der Laststrom den Stromfluss durch den FET-Stapel eines Wechselstrommotors. Bei dieser Schaltung muss der Gleichtakt-Eingangsbereich des Verstärkers auf Masse gelegt werden. Die Verstärkerschaltung gewinnt die Spannung an RS, die einen Spannungswert für die Größe des Laststroms (IL) liefert. Diese Spannung wird dem nicht-invertierenden Eingang eines Verstärkers mit einer Verstärkung von (1 + RF / RG) oder ~50 Volt/Volt zugeführt.

Als Verstärker kann der AD8691 von Analog Devices verwendet werden. Es handelt sich um einen preisgünstigen, generischen Operationsverstärker mit einer Bandbreite von 10 Megahertz (MHz). Seine CMOS-Eingangstransistoren liefern einen typischen Eingangsvorspannungsstrom von 0,2 Picoampere (pA) und einen Gleichtaktbereich, der -0,3 Volt unter der negativen Versorgungsspannung liegt.

Der Ausgang des Verstärkers wird einem Analog/Digital-Wandler (ADC) zugeführt. Ein Mikrocontroller oder ein anderer Prozessor kann das digitalisierte Signal verwenden, um den Status des Motors zu bestimmen.

Anforderungen an die Leiterplatte

Die Einfachheit des Designs der Low-Side-Strommessschaltung kann irreführend sein. Bei der Verwendung der Leiterplatte zur Erzeugung von RS kann es leicht zu Messfehlern kommen, wenn der Wert des Messwiderstands unbeabsichtigt erhöht wird. Um sicherzustellen, dass der Wert von RS genau ist, muss eine direkte Verbindung zwischen dem oberen oder positiven Anschluss des RS und dem nicht-invertierenden Anschluss des Operationsverstärkers bestehen. Außerdem muss der untere (negative) Anschluss von RS eine direkte Masseverbindung haben. Diese zweite Anforderung an die Leiterplatte gewährleistet eine direkte Verbindung zwischen dem negativen Anschluss des Messwiderstands und dem unteren Ende des Verstärkungswiderstands (RG) des Verstärkers.

Beachten Sie, dass der Strom durch die Massefläche der Leiterplatte fließt und dort eine Spannungsdifferenz erzeugt. Unter normalen Umständen ist dies kein Problem. Bei der Low-Side-Sensorschaltung macht die Verwendung des niedrigen RS-Widerstands die Schaltung extrem empfindlich gegenüber Massespannungsabfällen auf der Leiterplatte.

Der Temperaturkoeffizient des Kupferwiderstands beträgt etwa 0,4 %/°C, so dass der Wert von RS stark von der Temperatur abhängt. Der Leiterplattenwiderstand erzeugt einen temperaturabhängigen Fehler in Systemen mit großen Temperaturschwankungen, was zu einer gewissen Instabilität führt. Es ist ratsam, lange Leiterbahnen zu vermeiden, um RS-Fehler zu minimieren. Darüber hinaus führt die Verwendung eines Messwiderstandes im Low-Side-Sensor zu unerwünschten dynamischen Spannungsabfällen, die Probleme mit elektromagnetischen Störungen (EMI) verursachen.

High-Side-Strommessung

Der High-Side-Motorstromsensor minimiert die Auswirkungen der dynamischen Wechselspannung des Widerstands bei minimaler EMI. Dieses Design erfordert jedoch einen robusten Verstärker, der hohe Spannungen verarbeiten kann.

Die Low-Side-Stromsensorschaltung verwendet drei einzelne Operationsverstärker, um die Ströme der einzelnen AC-Motorschenkel zu erfassen. Der Ansatz ist anfällig für Fehler aufgrund von parasitären Leiterplattenwiderständen sowie für erdnahe Messfehler, auch RS-Spannungserdungsfehler genannt.

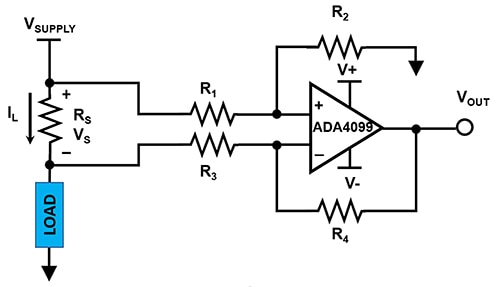

High-Side-Stromsensorschaltungen verwenden einen Differenzverstärker, bei dem die Gleichspannung nahe der Versorgungsspannung liegt. Im Gegensatz zu den Einschränkungen des Low-Side-Stromsensorkreises ist diese Konfiguration nicht anfällig für Massestörungen und in der Lage, einen Lastkurzschluss zu erkennen (Abbildung 3).

Abbildung 3: Eine High-Side-Stromerfassungsschaltung für einen Wechselstrommotor verwendet einen Verstärker mit zwei PNP-Eingangsstufen, bei denen die Gleichspannung über die positive und negative Versorgung des Verstärkers hinausgeht. (Bildquelle: Bonnie Baker)

Abbildung 3: Eine High-Side-Stromerfassungsschaltung für einen Wechselstrommotor verwendet einen Verstärker mit zwei PNP-Eingangsstufen, bei denen die Gleichspannung über die positive und negative Versorgung des Verstärkers hinausgeht. (Bildquelle: Bonnie Baker)

Der Operationsverstärker muss einen Rail-to-Rail-Eingang und eine hohe Gleichspannung an den RS-Anschlüssen haben, die VSUPPLYentspricht oder übertrifft. Dies ist eine Herausforderung, da der Messverstärker erweiterte Spannungsquellen benötigt, die mindestens so groß sind wie VSUPPLY. Daher muss in einer High-Side-Messkonfiguration die Eingangsgleichspannung des Verstärkers genauso hoch sein wie die Versorgungsspannung VSUPPLY.

Für diese Anwendung können Entwickler auf den ADA4099-1 von Analog Devices zurückgreifen. Es handelt sich um einen einzelnen, robusten Präzisions-Operationsverstärker mit Rail-to-Rail-Eingang/Ausgang und Eingängen, die von V- bis V+ und darüber hinaus arbeiten. Die letztgenannte Funktion wird im Datenblatt als Over-The-Top bezeichnet.

Der Baustein zeichnet sich durch eine Offset-Spannung von <40 Mikrovolt (μV), einen Eingangsvorspannungsstrom (IB) von <10 Nanoampere (nA) und den Betrieb mit einer einfachen oder geteilten Versorgung im Bereich von 3,15 bis 50 Volt aus. Der ADA4099-1 zieht 1,5 Milliampere (mA) Ruhestrom pro Kanal.

Anpassung der Widerstände

Bei der High-Side-Strommessschaltung in Abbildung 3 bestimmt die Genauigkeit der externen Widerstände (R1, R2, R3 und R4) direkt die Messgenauigkeit. Gleichung 1 wird zur Berechnung der Differenzverstärkung für Abbildung 3 verwendet:

![Gd = 1/2 [R2/R1 [1+R4/R3]/[1+R2/R1] + R4/R3] Gleichung 1](http://sc-b.digikeyassets.com/-/media/Images/Article%20Library/TechZone%20Articles/2022/September/Select%20and%20Implement%20the%20Right%20Motor%20Control%20Design%20to%20Meet%20Industry%204.0%20Requirements/article-2022september-select-and-implement-the-right-equation1.jpg?la=en&ts=f4cd6363-f375-4324-8d66-dab633d4789a) Gleichung 1

Gleichung 1

Gleichung 2 wird zur Berechnung des Gleichtaktverstärkungsfehlers für Abbildung 3 verwendet:

![GCM = [R1/R2 [1+R4/R3]/[1+R2/R1] - R4-R3] Gleichung 2](http://sc-b.digikeyassets.com/-/media/Images/Article%20Library/TechZone%20Articles/2022/September/Select%20and%20Implement%20the%20Right%20Motor%20Control%20Design%20to%20Meet%20Industry%204.0%20Requirements/article-2022september-select-and-implement-the-right-equation2.jpg?la=en&ts=1764af70-ea4c-4c17-8db4-7dee94c1d117) Gleichung 2

Gleichung 2

Gleichung 3 wird zur Berechnung der Ausgangsspannung für Abbildung 3 verwendet:

Gleichung 3

Gleichung 3

Wenn R1 bis R4 1 %ige Widerstände sind, ist die Gesamtfehlertoleranz im ungünstigsten Fall größer als 5 %. Dieser Fehler von 5 % macht die Verwendung teurer Widerstände mit engeren Toleranzen erforderlich. Der größte Nachteil dieses Ansatzes sind die zusätzlichen Kosten, die durch die Notwendigkeit von Präzisionswiderständen mit einer engen Toleranz für die Verhältniswerte von R4/R3 und R2/R1 entstehen, um die Fehlerempfindlichkeit aufgrund höherer Gleichtaktspannungen zu überwinden.

Inline-Strommessung

Auch wenn die anderen Lösungen funktionieren, ist der bevorzugte Ansatz der Inline-Motorstromsensor. Dieser Ansatz liefert die echten Strom-Phasen-Informationen und ermöglicht so schnelle Einschwingzeiten und eine bessere Unterdrückung von Gleichtakttransienten. Der ideale Verstärker für Inline-Messungen ist ein bidirektionaler CSA mit PWM-Unterdrückung, um diesen Herausforderungen zu begegnen. Dieser Verstärker hat eine schnelle Einschwingzeit, eine hohe Bandbreite und unterdrückt Gleichtakttransienten.

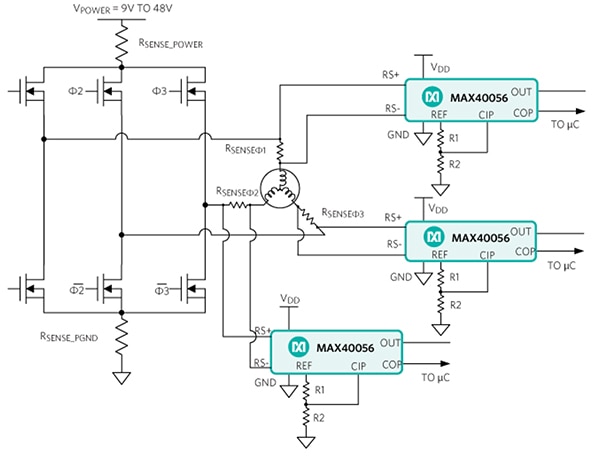

Um einen effizienten Motorbetrieb zu gewährleisten, verfügt der Systemprozessor jederzeit über Stromdaten für alle drei Motorphasen (Abbildung 4).

Abbildung 4: Bei der Inline-Strommessung für die Motorsteuerung verfügt der Prozessor zu jedem Zeitpunkt über Stromdaten für alle drei Motorphasen. (Bildquelle: Analog Devices)

Abbildung 4: Bei der Inline-Strommessung für die Motorsteuerung verfügt der Prozessor zu jedem Zeitpunkt über Stromdaten für alle drei Motorphasen. (Bildquelle: Analog Devices)

In Abbildung 4 tastet die MCU gleichzeitig alle drei Motorarme mit dem bidirektionalen CSA MAX40056 von Analog Devices ab, wobei die Phasenbeziehungen zwischen den Erregungen der einzelnen Arme erhalten bleiben. Ein idealer Inlineverstärker verstärkt das Differenzsignal jedes Motorarms und unterdrückt gleichzeitig die Gleichtakttransienten der PWM. Die starke PWM-Unterdrückung ermöglicht die schnellste Einschwingzeit, eine höhere Genauigkeit und ermöglicht es dem Entwickler, das PWM-Tastverhältnis zu minimieren, indem es nahe bei 0 % gehalten wird.

Der MAX40056 ist ein hochpräziser, bidirektionaler CSA mit einer einzigen Versorgungsspannung und einem hohen Gleichspannungsbereich von -0,1 bis +65 Volt. Die Eingangsstufe bietet Schutz vor Spannungsspitzen und induktiven Gegenspannungen von -5 Volt bis +70 Volt. Die Eingangsoffsetspannung von ±5 μV (typisch) und der Verstärkungsfehler von 0,05% (typisch) sorgen für geringe Systemfehler (Abbildung 5).

Abbildung 5: Die Fähigkeit des CSA MAX40056, Störungen durch schnelle PWM-Sperrschaltungen zu unterdrücken, macht ihn besonders geeignet für die phasengleiche Stromüberwachung von induktiven Lasten, wie z. B. Motorwicklungen. (Bildquelle: Analog Devices)

Abbildung 5: Die Fähigkeit des CSA MAX40056, Störungen durch schnelle PWM-Sperrschaltungen zu unterdrücken, macht ihn besonders geeignet für die phasengleiche Stromüberwachung von induktiven Lasten, wie z. B. Motorwicklungen. (Bildquelle: Analog Devices)

In Abbildung 5 ist die Eingangsstufe speziell zur Unterdrückung von Störungen durch schnelle PWM-Signale ausgelegt, die bei Motorsteuerungsanwendungen häufig auftreten. Der MAX40056 eignet sich daher gut für die phasengleiche Stromüberwachung von induktiven Lasten wie Motorwicklungen und Magnetspulen, die mit PWM-Signalen betrieben werden. Der MAX40056 arbeitet über den gesamten Temperaturbereich von -40°C bis +125°C und mit einer Versorgungsspannung von +2,7 Volt bis +5,5 Volt.

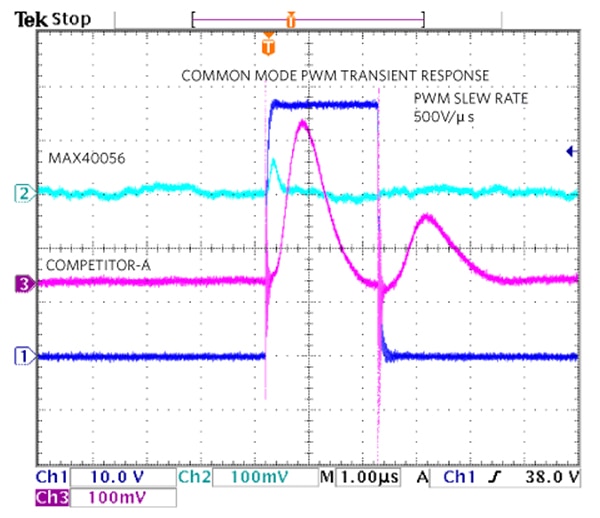

Der MAX40056 bietet eine PWM-Flankenerholung von 500 Nanosekunden (ns) für PWM-Flanken ab 500 Volt/Mikrosekunde (µs) und schneller. Die Benchmark-Daten des MAX40056 und der Mitbewerber zeigen einen signifikanten Unterschied in der PWM-Gleichtakt-Störfestigkeit (Abbildung 6).

Abbildung 6: Ein Wettbewerbsvergleich, bei dem eine PWM-Flankenunterdrückung eines 50-Volt-PWM-Zyklus verwendet wird, zeigt, dass der MAX40056 einen klaren Vorteil in Bezug auf die PWM-Gleichtakt-Transientenfestigkeit hat. (Bildquelle: Analog Devices)

Abbildung 6: Ein Wettbewerbsvergleich, bei dem eine PWM-Flankenunterdrückung eines 50-Volt-PWM-Zyklus verwendet wird, zeigt, dass der MAX40056 einen klaren Vorteil in Bezug auf die PWM-Gleichtakt-Transientenfestigkeit hat. (Bildquelle: Analog Devices)

In Abbildung 6 zeigt der analoge Ausgang des CSA MAX40056 einen kleinen Knick und erholt sich innerhalb von 500 ns, während das Konkurrenzprodukt etwa 2 µs zur Erholung benötigt. Der patentierte PWM-Sperreingang von CSA unterdrückt Transienten und sorgt für eine saubere Differenzsignalmessung.

Fazit

Sowohl Industrie 4.0 als auch das IIoT legen den Schwerpunkt auf eine höhere Produktionseffizienz und Zuverlässigkeit, die bis auf die Ebene der einzelnen Motoren reichen muss. Die Suche nach geeigneten Schaltungskonzepten für den Aufbau eines Wechselstrommotor-Antriebssystems für Drehzahl und Drehmoment zur Gewährleistung von Stabilität, Zuverlässigkeit und Energieeffizienz kann kompliziert sein.

Wie gezeigt, liefert ein Inline-Motorstromsensor mit einem idealen Verstärker echte Strom-Phasen-Informationen. Mit diesem Ansatz und dem bidirektionalen CSA MAX40056 mit PWM-Unterdrückung können Entwickler ein dreiphasiges Motorsystem konfigurieren, das Drehmoment und Drehzahl in einem dreiphasigen AC-Motorsystem genau misst und so Motoreffizienz, Zuverlässigkeit und Stabilität gewährleistet.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.