Mehr Produktivität im Mittelstand durch kompakte Industrieroboter

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2019-12-12

Industrieroboter werden schon seit langer Zeit von Großbetrieben eingesetzt, um die Effizienz und den Durchsatz ihrer Produktionslinien zu steigern und von Kostenvorteilen zu profitieren, die kleineren Betrieben nicht offen standen. Inzwischen sind Industrieroboter jedoch nicht ausschließlich der Massenfertigung vorbehalten. Die heute erhältlichen kleinen Allzweckroboter eignen sich für eine breite Palette von Anwendungen. Sie können z. B. in Mini-Arbeitsbereichen von nur 2 Quadratfuß (ca. 2000 cm²) zusammen mit Menschen eingesetzt werden und die Arbeit wesentlich produktiver gestalten.

Dieser Artikel befasst sich mit der Frage, warum Roboter lange Zeit nicht für die Massenproduktion in kleineren Betrieben als kollaborative Roboter einsetzbar waren und warum sich diese Situation inzwischen geändert hat. Anschließend werden die Manipulatorarme von KUKA Robotics Corp. als Beispiele für den Robitik-Einsatz vorgestellt. Es wird gezeigt, wie sie sowohl in großen als auch in kleinen Anlagen eingesetzt werden können.

Der Aufstieg von Robotern als Kollegen

Verschiedene Faktoren haben die Industrierobotik in der Vergangenheit auf Großbetriebe beschränkt. Einer der Hauptfaktoren war die Schwierigkeit, in kleinem Maßstab rentabel zu arbeiten. Frühe Industrieroboter erforderten einen erheblichen Konstruktionsaufwand und wurden für ihre Spezialanwendung maßgefertigt. Daher waren sie nur für einen eng definierten Aufgabenbereich einsetzbar. Mit anderen Worten: Sie waren teuer und unflexibel. Um die Anschaffung von Robotern zu rechtfertigen, mussten sie gegenüber manuellen Verfahren erhebliche Effizienz- und Durchsatzverbesserungen bieten. Dies war vor allem in Produktionslinien mit hohen Stückzahlen möglich. Kleine oder mittelgroße Betriebe konnten diese Bedingungen nur selten erfüllen.

Um den größtmöglichen Nutzen zu erzielen, sind die meisten Industrieroboter für die Massenfertigung in der Regel auch groß und schnell. Sie arbeiten mit Materialien und mit Geschwindigkeiten, die für Menschen gefährlich sind (Abbildung 1). Mit der Schwungmasse eines Roboters kann ein Arbeiter, der versehentlich in seine Bewegungsbahn geriet, schnell verletzt oder getötet werden. Um die Sicherheit der Arbeiter zu gewährleisten, müssen große Industrieroboter in Käfigen oder hinter anderen Barrieren betrieben werden. Wenn Menschen in ihren Arbeitsbereich eindringen, sorgen Sicherheitsverriegelungen für ihre automatische Abschaltung.

Abbildung 1: Traditionelle Industrieroboter sind in der Regel groß und bewegen sich schnell. Sie erfordern Schutzkäfige, damit die Sicherheit der Arbeiter gewährleistet ist. (Bildquelle: KUKA Robotics Corp.)

Abbildung 1: Traditionelle Industrieroboter sind in der Regel groß und bewegen sich schnell. Sie erfordern Schutzkäfige, damit die Sicherheit der Arbeiter gewährleistet ist. (Bildquelle: KUKA Robotics Corp.)

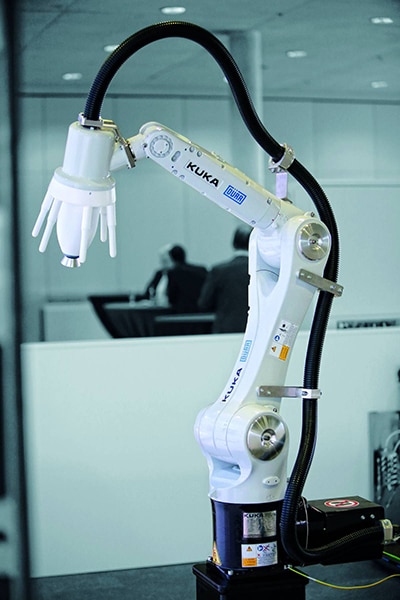

Seit der Einführung von kompakten Roboter-Manipulatorarmen wie dem AGILUS KR 3 R540 von KUKA Robotics haben Industrieanlagenbetreiber mehr Möglichkeiten (Abbildung 2). Diese Geräte bieten eine Standardplattform mit hoher Flexibilität im Betrieb – zu relativ geringen Kosten. In Verbindung mit geeigneten Endeffektoren wie Greifern oder Werkzeugen, die am Ende des Roboterarms angebracht werden, erweitern diese generischen Plattformen den Einsatzbereich des Roboters erheblich, sodass sich die Investition auch auszahlt. Darüber hinaus können diese Roboterarme leicht für verschiedene Bewegungen programmiert oder mit anderen Endeffektoren für neue Einsatzzwecke umgerüstet werden, wenn die ursprüngliche Anwendung wegfällt. Dies vergrößert ihr Amortisationspotenzial.

Abbildung 2: Manipulatorarme wie der AGILUS KR 3 R540 von KUKA Robotics machen Industrieroboter auch für kleine und mittlere Betriebe rentabel. (Bildquelle: KUKA Robotics Corp.)

Abbildung 2: Manipulatorarme wie der AGILUS KR 3 R540 von KUKA Robotics machen Industrieroboter auch für kleine und mittlere Betriebe rentabel. (Bildquelle: KUKA Robotics Corp.)

Ein weiteres wichtiges Merkmal dieser kompakten Industrieroboterarme ist ihre Fähigkeit, sich in kompakte Arbeitsbereiche zu integrieren und vorhandene Produktionsanlagen zu ergänzen. Im Gegensatz zu ihren massiven Verwandten in großen Produktionsstätten können Kompaktroboter nicht nur als Ersatz, sondern auch als Partner menschlicher Bediener agieren. Solche „kollaborativen“ Roboter – oder Cobots – sind für die enge Zusammenarbeit mit Menschen konzipiert. Sie brauchen keine Schutzkäfige oder Barrieren wie Industrieroboter, um Menschen nicht zu gefährden, die ihnen in die Quere kommen. Kompakte Roboterarme sind weniger massiv und bewegen sich langsamer als herkömmliche Industrieroboter. Sie können bei Berührung anhalten und minimieren so das Verletzungsrisiko. Zudem sind häufig Näherungssensoren eingebaut, um Kollisionen vollständig zu vermeiden.

Die Anzahl der Anbieter, die kompakte Industrieroboterarme für kleine und mittelgroße Unternehmen herstellen, wächst beständig. Ein repräsentatives Beispiel ist die AGILUS-Familie von KUKA Robotics, die drei verschiedene Ausführungen anbietet. Der bereits erwähnte AGILUS KR 3 R540 ist der kleinste davon. Er arbeitet auf einer Grundfläche von 2 Quadratfuß (ca. 2000 cm²) und kann Lasten von bis zu 3 Kilogramm (kg) aufnehmen. Somit ist er für zahlreiche Anwendungen in der Montage und Materialhandhabung geeignet. Der AGILUS KR 6 R900-2 bewältigt Traglasten bis zu 6 kg und der AGILUS KR 10 R1100-2 bis zu 10 kg. Alle drei sind in Form und Verhalten identisch und können als fertige Packs mit Steuereinheit und Bedienhandgerät zum Steuern, Überwachen und Programmieren der Roboteraktivitäten erworben werden.

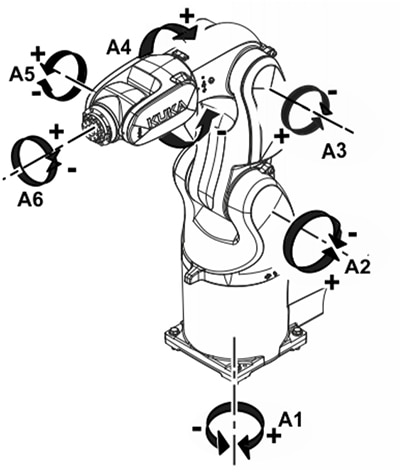

Der mechanische Aufbau des AGILUS gibt einen Einblick in die Flexibilität von Roboterarmen im Allgemeinen (Abbildung 3).

Abbildung 3: Sechs Bewegungsachsen bieten Flexibilität bei der Montage und Reichweite von kompakten Industrieroboterarmen. (Bildquelle: KUKA Robotics Corp.)

Abbildung 3: Sechs Bewegungsachsen bieten Flexibilität bei der Montage und Reichweite von kompakten Industrieroboterarmen. (Bildquelle: KUKA Robotics Corp.)

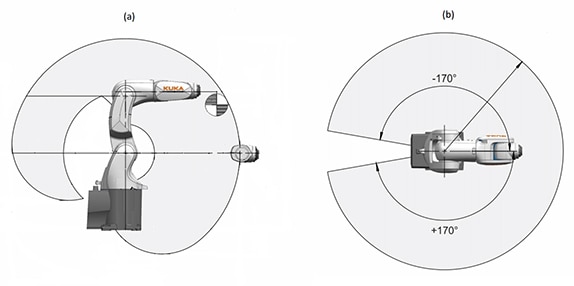

Wie viele Roboterarme haben die AGILUS-Systeme sechs Bewegungsachsen: ein rotierender Sockel (A1), eine Grundachse (A2), eine Verbindungsachse (A3), ein Inline-Handgelenk, das sich drehen (A4) und neigen kann (A5), und einen drehbaren Montageflansch (A6), an dem Endeffektorgeräte angebracht werden. Die Achsen A2 bis A5 arbeiten zusammen, um die Mitte des Handgelenks an einer beliebigen Stelle innerhalb des in Abbildung 4(a) gezeigten vertikalen Arbeitsprofils zu positionieren, während der rotierende Sockel dieses vertikale Profil an fast beliebige Stellen um den Arm herum lenken kann (Abbildung 4(b)). Der Schwerpunkt für den Endeffektoraufsatz kann von dieser Position versetzt sein, wie dargestellt. Der Arm kann nach Wunsch auf Boden, Werkbank, Wagen, an Wand oder Decke montiert werden, ohne den Betrieb zu behindern.

Abbildung 4: Roboterarme können die Mitte ihres Handgelenks in einem vertikalen Bereich (a) positionieren, der fast um die gesamte Mittelachse des Roboters herum ausgerichtet sein kann (b). (Bildquelle: KUKA Robotics Corp., modifiziert von Digi-Key Electronics)

Abbildung 4: Roboterarme können die Mitte ihres Handgelenks in einem vertikalen Bereich (a) positionieren, der fast um die gesamte Mittelachse des Roboters herum ausgerichtet sein kann (b). (Bildquelle: KUKA Robotics Corp., modifiziert von Digi-Key Electronics)

Die Bewegungssteuerung eines Roboters mit den zahlreichen Achsen erforderte bisher komplexe Programmierkenntnisse. Dieser Aspekt wurde jedoch vereinfacht. Roboterarme werden in der Regel mit Steuerungscomputer und einem Tablet mit Benutzeroberfläche geliefert, über die der Benutzer den Roboter mit einfachen Richtungstasten bewegen kann, um die gewünschten „Wegpunkte“ zu erreichen. Durch Aufzeichnen einer Reihe von Wegpunkten wird der vollständige Bewegungsablauf festgelegt, den der Roboter dann automatisch ausführen kann. Bei einigen Robotersystemen kann der Benutzer den Roboterarm auch manuell zu den gewünschten Wegpunkten führen, anstatt die Richtungstasten zu verwenden.

Bei beiden Ansätzen erfolgt die Programmierung des Roboters über das „Teach-In“ (Einlernen) der Bewegungsabläufe, die er dann auf Befehl wiederholen kann. Diese Möglichkeit der Teach-In-Programmierung anstelle von Quelltexteingabe vereinfacht nicht nur die Ersteinrichtung des Roboters für eine bestimmte Aufgabe, sondern ermöglicht auch eine einfache Anpassung der Bewegungsabläufe, wenn sich die Anforderungen ändern. Das Steuer-Tablet ermöglicht dem Benutzer auch, Bewegungen während der Produktion nach Bedarf zu verfeinern und zu korrigieren.

Solche handelsüblichen Roboterarme mit vereinfachter Steuerungsprogrammierung bilden die Grundlage für viele industrielle Automatisierungslösungen. Sie dienen als Positionsmanipulatoren der Endeffektoren für die jeweilige Aufgabe. Die Palette der Endeffektor-Mechanismen kann von einfachen Greifern zum Aufnehmen, Positionieren und Platzieren über Werkzeugmaschinen wie Schrauber und Bohrer bis hin zu komplexen Systemen wie Löt- und Lackiergeräten reichen. Welche Endeffektoren und welcher Aufwand an Systemintegration für die komplette Lösung erforderlich sind, hängt von der gewünschten Anwendung ab.

Endeffektor-Mechanismen für viele gängige Abläufe sind bei Robotikarmherstellern sowie bei Systemintegratoren erhältlich, die selbst keine Hersteller sind. Zum Aufnehmen und Handhaben von Objekten stehen beispielsweise Greifer mit Backen, zwei oder drei Fingern sowie Magnet- oder Vakuum-Aufnahmemechanismen verschiedener Hersteller zur Verfügung. Bohrer, Schraubendreher, Schleifer und Klingen für Fertigungs- und Montageanwendungen sind ebenfalls erhältlich.

Komplette Anwendungslösungen werden von Roboterarm-Anbietern sogar als standardmäßige Lagerware angeboten. KUKA Robotics bietet zum Beispiel eine Reihe von „ready2_use“-Paketen zum Nieten, Lackieren, Lichtbogen- oder Punktschweißen und zur Mikroschrauben-Montage an (Abbildung 5). Diese Systeme umfassen Endeffektor-Systeme, Steuerelemente und Systemsoftware sowie den Roboterarm als vorkonfiguriertes Automatisierungspaket.

So wurde das auf dem AGILUS KR 10 basierende Automatisierungspaket für Lackieraufgaben in Zusammenarbeit mit dem Maschinen- und Anlagenbauer Dürr entwickelt. Es enthält Zerstäuber, Pumpe und Farbwechsler für Hoch- und Niederdruckanwendungen und verfügt über Technologie für Ein- oder Zweikomponenten-Anwendungen, Hoch- oder Niederdruck sowie für Lack auf Wasser- oder Lösungsmittelbasis. Die Dürr EcoAUC-Steuereinheit regelt den Lackierprozess, während die KUKA KR C4-Steuerung die Roboterarmbewegung übernimmt.

Bild 5: Kompakte Industrieroboter, die komplette Systemlösungen für gängige Anwendungen darstellen, sind ab sofort „von der Stange“ erhältlich, z. B. dieses Lackiersystem von Dürr Group und KUKA Robotics. (Bildquelle: Dürr AG)

Bild 5: Kompakte Industrieroboter, die komplette Systemlösungen für gängige Anwendungen darstellen, sind ab sofort „von der Stange“ erhältlich, z. B. dieses Lackiersystem von Dürr Group und KUKA Robotics. (Bildquelle: Dürr AG)

Benutzer sind jedoch nicht auf solche vorkonfigurierten Systeme eingeschränkt, wenn sie kompakte Robotertechnologie in ihrem Betrieb einsetzen. Die flexiblen Montage- und Bewegungsmöglichkeiten des Roboterarms, die einfache Programmierung und der vielseitige Endeffektor-Befestigungsflansch bieten Raum für eine Vielzahl individueller Anwendungen. Entscheidend hierbei ist, zunächst herauszufinden, welche Routineaufgaben in einem Produktionsprozess der Roboter entweder unterstützen oder von menschlichen Bedienern komplett übernehmen kann.

So setzt Siemens bei der Elektromotorenfertigung für die Statorkomponente einen kleinen Roboterarm ein. Der Stator besteht aus gestanztem Magnetblech mit einer Aluminium-Lagerplatte, die bearbeitet werden muss, um Toleranzen einzuhalten. Der Roboterarm hat die Aufgabe übernommen, Werkstücke von einem Träger aufzunehmen, sie zur Bearbeitung in eine automatische Drehmaschine zu legen, das fertige Werkstück zu entnehmen, im Luftstrom zu reinigen und zur Überprüfung der Toleranzen in eine Messstation zu legen.

In Verbindung mit anderen Bausteinen scannt die Steuerung des Roboters den Barcode des vermessenen Werkstücks und bewegt es entweder zu einem Träger, von dem aus es zu einer anderen Bearbeitungsstation transportiert wird, oder zu einer Haltestation, an der es ein menschlicher Bediener anpassen oder bei Bedarf ersetzen kann. Aufgrund der Sicherheitsfunktionen des Roboterarms ist es möglich, dass Mensch und Roboter im selben Arbeitsbereich arbeiten können – ohne Schutzzäune oder andere Barrieren, die den Arbeitsablauf beeinträchtigen würden.

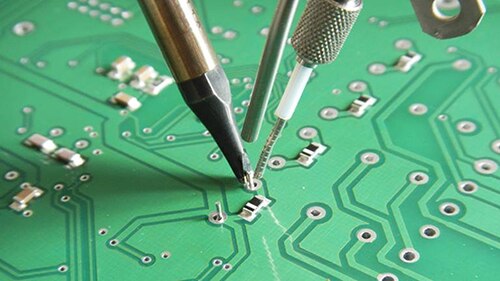

Auch wiederholte Präzisionsaufgaben eignen sich für Roboter, selbst für kleine Produktionsserien. So hat ALNEA z. B. in seiner SMT-Produktionslinie einen Roboterarm zum Selektivlöten eingerichtet. Selektives Löten ist erforderlich, wenn Komponenten im Massen-Lötverfahren durch die Hitze beim Wellen- oder Reflow-Löten beschädigt werden können. Das Handlöten eines SMT-Bausteins erfordert eine ruhige Hand und ein sorgfältiges Timing, um Lötbrücken und Hitzeschäden zu vermeiden.

Im Anwendungsbeispiel von ALNEA ist der Roboterarm die ruhige Hand, während das Steuersystem des Endeffektor-Lötkolbens sicherstellt, dass Temperatur und Zeitpunkt des Lötvorgangs innerhalb der festgelegten Parameter liegen (Abbildung 6). Bei den ersten Einheiten im Produktionslauf stellt der Bediener die Lötparameter ein und trainiert den Roboterarm im Bewegungsablauf. Die Bediener können dann während des übrigen Produktionsabschnitts beim Positionieren der Leiterplatte und der Bausteine für das Roboterlöten helfen. Durch den Robotereinsatz beim Selektivlöten konnte die Produktionsdauer halbiert werden.

Abbildung 6: Roboterarme gewährleisten die ruhige Hand und die präzise Positionierung, die für Anwendungen wie das Selektivlöten bei der Leiterplattenfertigung erforderlich sind. (Bildquelle: KUKA Robotics Corp.)

Abbildung 6: Roboterarme gewährleisten die ruhige Hand und die präzise Positionierung, die für Anwendungen wie das Selektivlöten bei der Leiterplattenfertigung erforderlich sind. (Bildquelle: KUKA Robotics Corp.)

Die zu automatisierende Aufgabe muss nicht unbedingt ein kompletter Ablauf sein, um wirtschaftliche Vorteile zu bringen. Beispielsweise hat die BMW Group einen Roboterarm in ihren bestehenden Arbeitsablauf zur Herstellung von verstärkten Längsträgern in Kraftfahrzeugen integriert. Dabei übernimmt der Roboter eine sich wiederholende Präzisionsarbeit, die menschliche Bediener über eine Arbeitsschicht hinweg kaum leisten können. Die Aufgabe bestand darin, eine Reihe von Verstärkungsplatten aus Metall an Punkten entlang des Rahmens zu positionieren, bevor der Rahmen an eine automatisierte Schweißstation übergeben wurde. Die Anstrengung, diese ansonsten einfache Positionieraufgabe ständig zu wiederholen, führte im Laufe des Tages zu erhöhten Fehlern und einem verringerten Durchsatz.

Bei BMW hat der Roboterarm die Aufgabe übernommen, die Platten richtig zu positionieren, nachdem der Bediener die richtige Anzahl von Platten gezählt und sie dem Roboter übergeben hat. Dazu waren keine weiteren Änderungen am Workflow erforderlich. Indem der Roboter die Teilaufgabe der präzisen Platzierung für den Bediener übernahm, reduzierte er ermüdungsbedingte Fehler und sorgte für einen kontinuierlichen Produktionsdurchsatz während der gesamten Schicht. Durch die Sicherheitsfunktionen des Roboters war die Zusammenarbeit mit dem Bediener kein Problem. Der Arbeitsbereich brauchte nicht verändert zu werden.

Fazit

Der Einsatz von Industrierobotern wurde traditionell mit großen Industrieanlagen assoziiert, hauptsächlich wegen der Kosten, der komplizierten Einrichtung und aus Sicherheitsgründen. Inzwischen sind jedoch immer mehr sich wiederholende Aufgaben mit kompakten Industrierobotern wirtschaftlich realisierbar – von der einfachen Positionierung bis hin zum Lackieren komplexer Formen.

Aufgrund ihres geringen Platzbedarfs, der vereinfachten Programmierung, der sinkenden Kosten und problemlosen und sicheren Integration in vorhandene Workflows wird ihr Einsatz zunehmend attraktiver. Kompakte Roboter lassen sich problemlos in auf den Menschen zugeschnittene Workflows integrieren, ohne dass physische Barrieren erforderlich sind. Heute ist die industrielle Automatisierung nicht mehr nur für großvolumige Prozesse in finanzkräftigen Großunternehmen gedacht: Auch in kleinen Betrieben lässt sich die Roboterhand sinnvoll einsetzen.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.