Mit DAQ zu hoher Präzision bei der industriellen Motorsteuerung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2025-07-23

Moderne industrielle Systeme wie Robotik und automatisierte Förderanlagen sind auf schnelle, synchronisierte Daten angewiesen, um die Performance zu optimieren, die Effizienz zu steigern und vorausschauende Wartungsmaßnahmen zu ermöglichen. Die Erfassung und Koordination von Positions- und Bewegungsdaten mit einer Genauigkeit im Millisekundenbereich stellt jedoch eine große Herausforderung dar. Standard-Datenerfassungssysteme (DAQ) verfügen oft nicht über die speziellen Funktionen, die für eine präzise Echtzeit-Anbindung an Encoder und Timer erforderlich sind. Dies kann die Zuverlässigkeit des Systems beeinträchtigen und zu Leistungsengpässen führen.

Dieser Artikel beschreibt die Anforderungen für die Implementierung von sehr schnellen Positions- und Zeitmessungen in anspruchsvollen industriellen Anwendungen. Anschließend wird ein Encoder-Zähler/Timer-Modul von Advantech vorgestellt und gezeigt, wie dessen mehrere Encoder-Modi und vier Hochgeschwindigkeitskanäle zur Bewältigung komplexer Synchronisationsaufgaben in Robotik und Motorsteuerungsanwendungen eingesetzt werden können. Eine typische Systemkonfiguration in Verbindung mit kompatiblen Softwaretools bietet einen klaren Weg zur Integration.

Die Bedeutung präziser Bewegungen und zeitlicher Abläufe in industriellen Prozessen

Moderne industrielle Systeme basieren auf komplexen, aufeinander abgestimmten Abläufen, bei denen die Koordination entscheidend ist. Stellen Sie sich einen Roboterarm vor, der Bauteile von einem sich bewegenden Förderband aufnehmen soll. Damit das System funktioniert, muss die Bewegung des Roboters mit der Geschwindigkeit und Position des Förderers synchronisiert sein. Dies erfordert die Erfassung und Koordination von Daten aus mehreren Quellen mit einer Genauigkeit im Millisekundenbereich, was eine große technische Herausforderung darstellt.

Ein DAQ-System spielt eine zentrale Rolle bei der Lösung dieses Problems. Das System erfasst die Encoder-Daten vom Antriebsmotor des Förderers und den Gelenken des Roboterarms und synchronisiert diese Messungen über mehrere Kanäle hinweg, sodass der genaue Zeitpunkt der Bauteilaufnahme berechnet werden kann.

Mit steigender Fördergeschwindigkeit zur Steigerung des Durchsatzes muss das DAQ-System Positions- und Zeitdaten schnell erfassen, um Fehler zu vermeiden. Eine verzögerte oder fehlende Sensorauslesung kann zu fehlerhaften Abläufen oder sogar zu Kollisionen zwischen mechanischen Komponenten führen, was zu ungeplanten Ausfallzeiten und Produktivitätsverlusten führt.

Präzise DAQ-Systeme unterstützen auch die vorausschauende Wartung. Beispielsweise können Geschwindigkeitsabweichungen oder Positionsfehler auf Probleme wie verschlissene Lager oder einen rutschenden Riemen hinweisen. Durch die Analyse dieser Signale können Konstrukteure potenzielle Fehler erkennen, bevor sie den Betrieb stören.

Anforderungen an Highspeed-Datenerfassungssysteme

Um diese Art von Anwendung bedienen zu können, muss ein DAQ-System mehrere anspruchsvolle Leistungsmerkmale erfüllen:

- Sehr schnelle und hochauflösende Abtastung: Die Erfassung feiner Bewegungsdetails, wie beispielsweise Positionsänderungen im Submillimeterbereich, erfordert sowohl hohe Abtastraten als auch eine präzise Auflösung. Die Abtastung im Megahertzbereich (MHz) stellt sicher, dass selbst in Hochgeschwindigkeitsumgebungen keine kritischen Ereignisse übersehen werden.

- Simultane Mehrkanal-Abtastung: Um einen Roboterarm und ein Förderband zu koordinieren, müssen ihre jeweiligen Positions- und Zeitdaten gleichzeitig und nicht nacheinander erfasst werden. Der Versuch, sequenziell erfasste Datenströme zu korrelieren, kann zu Fehlern führen, bei denen falsche Elemente ausgewählt oder ganz übersehen werden.

- Flexible Encoder-Unterstützung: In industriellen Systemen werden häufig Komponenten verschiedener Hersteller verwendet, was zu einer Mischung aus verschiedenen Encoder-Signaltypen führt. Ein DAQ-System sollte eine Vielzahl von Encoder-Modi unterstützen, um zusätzliche Schnittstellenlogik überflüssig zu machen.

- Robustheit: In industriellen Umgebungen sind elektronische Geräte elektromagnetischen Störungen, Vibrationen und Hitze ausgesetzt. DAQ-Hardware muss für einen zuverlässigen Betrieb unter diesen Bedingungen spezifiziert werden, um Systemausfälle zu vermeiden.

- Skalierbarkeit: Das DAQ-System sollte modular aufgebaut sein, damit Entwickler es durch Hinzufügen weiterer Kanäle oder verschiedener Eingangstypen leicht erweitern können. Dies unterstützt die Integration neuer Roboter, Sensoren und Produktionslinien im Zuge des Wachstums einer automatisierten Anlage.

Die Erfüllung dieser vielfältigen Anforderungen stellt eine große Herausforderung für die Konstruktion dar. Während viele DAQ-Systeme für die allgemeine Datenerfassung gut geeignet sind, erfordern Anwendungen, die schnelle, synchronisierte Bewegungen beinhalten, spezielle Hardware.

Moderne Positions- und Zeitmessung für Motorsteuerungssysteme

Das hochpräzise Encoder-Zähler/Timer-Modul iDAQ-784 (Abbildung 1) von Advantech wurde speziell für diese Anforderungen entwickelt. Dieses Modul verfügt über vier universell einsetzbare 32-Bit-Encoderkanäle, die synchrone Positions- und Zeitmessungen in einem industriellen System unterstützen. Es unterstützt eine maximale Eingangsfrequenz von 10 MHz für die präzise Zeitsteuerung von Encodersignalen.

Abbildung 1: Das Encoder-Zähler/Timer-Modul iDAQ-784 ermöglicht die gleichzeitige Datenerfassung über vier 32-Bit-Kanäle für komplexe industrielle Bewegungsanwendungen. (Bildquelle: Advantech)

Abbildung 1: Das Encoder-Zähler/Timer-Modul iDAQ-784 ermöglicht die gleichzeitige Datenerfassung über vier 32-Bit-Kanäle für komplexe industrielle Bewegungsanwendungen. (Bildquelle: Advantech)

Die integrierte digitale Signalfilterung sorgt bei dem iDAQ-784 für eine verbesserte Signalklarheit und Messgenauigkeit. Dies ermöglicht eine hochpräzise Systemcharakterisierung für anspruchsvolle Automatisierungsanwendungen wie Industrierobotik, Motorsteuerung und Highspeed-Fördersysteme.

Encoder-Eingangs-, Mess- und Ausgangsmodi

Der iDAQ-784 unterstützt eine Vielzahl von Eingangssignaltypen und Messmodi und erfüllt damit vielfältige Anforderungen der industriellen Motorsteuerung. Jeder der vier Zählerkanäle akzeptiert sowohl referenzbezogene als auch Differenzeingänge mit einem Gleichtaktbereich von ±15 Volt Gleichstrom (VDC). Das Modul unterstützt drei branchenübliche Encodertypen für die Positionsmessung:

- Quadratur (A/B-Phase): Zwei phasenverschobene Kanäle (A und B) werden verwendet, um sowohl die Position als auch die Richtung zu bestimmen. Die spezifische Codierung (X1, X2 oder X4) bestimmt die Auflösung durch Zählen der steigenden und/oder fallenden Flanken, wobei X4 die vierfache Auflösung von X1 bietet.

- Zwei Impulse (CW/CCW): Für Impulse im Uhrzeigersinn (CW) und gegen den Uhrzeigersinn (CCW) werden separate Eingangsleitungen verwendet. Der Zähler wird bei CW-Impulsen erhöht und bei CCW-Impulsen verringert.

- Impuls/Richtung (signierter Impuls): Ein Signal wird für Impulse verwendet, ein zweites Signal gibt die Richtung an. Der Zähler wird entsprechend dem Zustand des Richtungssignals erhöht oder verringert.

Jeder Encoder-Eingang kann referenzbezogen oder differenziell verdrahtet werden, und für die Positionsrücksetzung steht ein Z-Signaleingang zur Verfügung. Jeder Zählerkanal unterstützt außerdem mehrere Funktionsmodi für die Zeitsteuerung und Impulserzeugung:

- Ereigniszählung: Zählt steigende oder fallende Flanken eines Eingangssignals, optional getaktet

- Frequenzmessung: misst die Signalfrequenz entweder mittels Periodeninversion oder Impulszählung.

- Pulsbreitenmessung: misst die Dauer der High- und Low-Pegel eines digitalen Signals

- Positionsmessung: Verfolgt die Encoderposition mithilfe der oben unterstützten Eingangsmodi.

- Kontinuierlicher Vergleich (Positionsvergleich): Löst einen Ausgangsimpuls oder einen Interrupt aus, wenn ein Positionsschwellenwert erreicht ist.

- Einmalauslösung (verzögerte Impulserzeugung): gibt nach einem Gate-Trigger und einer festgelegten Verzögerung einen einzelnen Impuls aus.

- Timer/Impulsgenerierung: gibt eine kontinuierliche Impulsfolge mit Interrupt-Unterstützung aus

- Pulsweitenmodulation (PWM): gibt eine Wellenform mit programmierbaren High- und Low-Phasen aus; unterstützt endliche oder kontinuierliche Erzeugung

Diese große Auswahl an Modi gewährleistet die Kompatibilität mit den verschiedenen Geräten, die in einem industriellen System üblicherweise zu finden sind.

Konzipiert für raue industrielle Umgebungen

Der iDAQ-784 und das umgebende Ökosystem sind so konzipiert, dass sie in anspruchsvollen industriellen Umgebungen zuverlässige Performance bieten. Das Modul ist für einen breiten Betriebstemperaturbereich von -40 °F bis 158 °F und einer relativen Luftfeuchtigkeit von bis zu 90% (nicht kondensierend) ausgelegt.

Das Modul wurde außerdem entwickelt, um die in Fabrikumgebungen häufig auftretenden elektromagnetischen Störungen zu bekämpfen. Es verfügt über eine integrierte digitale Signalfilterung zur Verbesserung der Signalklarheit, und jeder Kanal unterstützt Differenzsignaleingänge für eine hervorragende Gleichtaktstörunterdrückung.

Diese Designphilosophie erstreckt sich auch auf das Zubehör für Ökosysteme, das sich durch robuste Konstruktionen gemäß Hutschienen-Standards für die sichere Installation in Industrieschränken auszeichnet. Diese Kombination aus Umweltbeständigkeit, Störfestigkeit und robuster physischer Integration ermöglicht eine hochpräzise Systemcharakterisierung für anspruchsvolle Automatisierungsanwendungen.

Aufbau eines schnellen und hochpräzisen DAQ-Systems

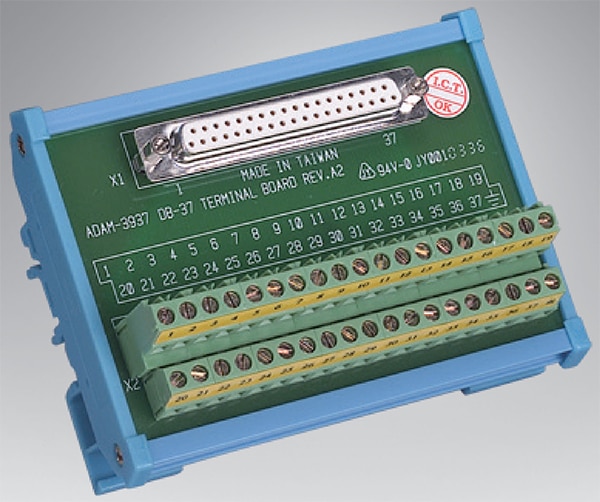

Der erste Schritt beim Aufbau des DAQ-Systems ist der physische Anschluss der Sensoren. Dieser Vorgang beginnt mit dem Anschließen der Sensorleitungen an einen Anschlussblock. Das Schnittstellenmodul ADAM-3937-BE von Advantech (Abbildung 2) ist eine fertige Lösung für diesen Zweck. Dieser 37-polige Block ist für die Hutschienenmontage konzipiert und misst 87,2 mm × 112,5 mm × 51 mm, um eine einfache Integration in eine standardmäßige, DB37-kompatible industrielle Infrastruktur zu ermöglichen.

Abbildung 2: Die Hutschienen-Verbindungsplatine ADAM-3937-BE bietet eine universelle Schnittstellenlösung für DB37-kompatible Hardware. (Bildquelle: Advantech)

Abbildung 2: Die Hutschienen-Verbindungsplatine ADAM-3937-BE bietet eine universelle Schnittstellenlösung für DB37-kompatible Hardware. (Bildquelle: Advantech)

Von diesem Anschlussblock können Signale über eine Kabelbaugruppe wie beispielsweise PCL-10137-1E (Abbildung 3) an den iDAQ-784 weitergeleitet werden. Dieses 1 m lange, 37-polige D-Sub-Kabel verfügt über Rändelschrauben für eine stabile Verbindung. Die doppelt abgeschirmte Konstruktion aus Aluminium-/Mylarfolie und geflochtenem Kupfer unterstützt die Signalintegrität in elektromagnetisch gestörten Umgebungen, wie sie für industrielle Anwendungen zur Motorsteuerung typisch sind. Längere Varianten sind ebenfalls erhältlich.

Abbildung 3: Die Kabelkonfektion PCL-10137-1E verfügt über 37-polige D-Sub-Stecker für den Anschluss an den iDAQ-784. (Bildquelle: Advantech)

Abbildung 3: Die Kabelkonfektion PCL-10137-1E verfügt über 37-polige D-Sub-Stecker für den Anschluss an den iDAQ-784. (Bildquelle: Advantech)

Das modulare iDAQ-Ökosystem umfasst eine Vielzahl spezialisierter I/O-Module und Klemmenblöcke, mit denen Entwickler ein robustes und skalierbares DAQ-System zusammenstellen können, das genau auf ihre spezifischen Anforderungen zugeschnitten ist.

iDAQ-Softwaretools

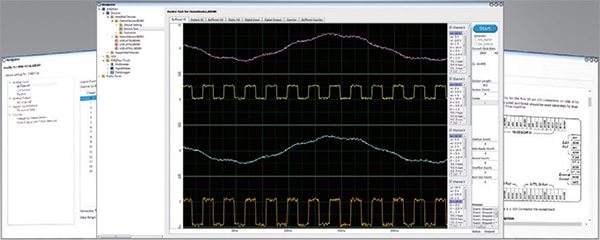

Nach der Montage der Hardware wird das iDAQ-System mit dem Softwareentwicklungskit (Software Development Kit, SDK) DAQNavi (Abbildung 4), einer kostenlosen Entwicklungsumgebung, programmiert. DAQNavi verfügt über ein Dienstprogramm namens Advantech Navigator, mit dem Entwickler iDAQ-Geräte ohne Programmierung konfigurieren und auf ihre Funktion prüfen können. Es kann auch zur Simulation von Geräten verwendet werden, sodass Entwickler Anwendungen ohne physisches DAQ-Gerät programmieren und ausführen können, was eine flexible Systementwicklung ermöglicht.

Abbildung 4: Die kostenlose DAQNavi-Softwareumgebung wird mit dem iDAQ-System verwendet. (Bildquelle: Advantech)

Abbildung 4: Die kostenlose DAQNavi-Softwareumgebung wird mit dem iDAQ-System verwendet. (Bildquelle: Advantech)

DAQNavi unterstützt Host-Systeme mit 32- und 64-Bit-Windows-Betriebssystemen sowie mehrere gängige Linux-Distributionen. Da die API-Funktionen auf beiden Plattformen identisch bleiben, sind für die Migration keine Programmänderungen erforderlich, was eine zukunftssichere Integration gewährleistet. DAQNavi ist mit vielen gängigen Programmiersprachen kompatibel, darunter C#, C++, Visual Basic, Java, MATLAB und LabVIEW, um die Einführung für Benutzer zu vereinfachen.

Fazit

Präzises Timing und Synchronisation sind für moderne Roboter und Industrieprozesse von entscheidender Bedeutung, da sie eine Prozessoptimierung ermöglichen und gleichzeitig die Anlagenverfügbarkeit und Produktionseffizienz maximieren. Das Modul iDAQ-784 von Advantech bietet zusammen mit seinem kompletten iDAQ-Ökosystem eine robuste und skalierbare Lösung, um diese hohen Leistungsanforderungen zu erfüllen.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.