Einsatz hydrostatischer Füllstandssensoren zur Verbesserung der Effizienz der Frischwasseraufbereitung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2024-10-23

Sauberes, frisches Wasser ist lebenswichtig. Trinkwasseraufbereitungsanlagen sind fast überall zu finden. Um effizient arbeiten zu können, müssen diese Anlagen den verfügbaren Wasserstand in Brunnen, Speichertanks, Flüssen, Reservoirs und anderen Gebieten überwachen.

Je nach Anwendung und Betriebsbedingungen kann der Wasserstand mit mechanischen Komponenten wie Schwimmern oder mit Halbleiterkomponenten wie hydrostatischen Füllstandsensoren überwacht werden. Einige Technologien sind eher für punktuelle Anwendungen geeignet, um bestimmte Füllstandschwellen zu überwachen und ein Auslaufen zu verhindern. Andere hingegen eignen sich für kontinuierliche Füllstandsmessungen in der Prozesssteuerung und Bestandsüberwachung.

Dieser Artikel beginnt mit einem Überblick über punktuelle und kontinuierliche Überwachungsanwendungen. Anschließend werden die Funktionsprinzipien hydrostatischer Füllstandssensoren vorgestellt und einige Anwendungen dieser Sensoren in Trinkwasseraufbereitungsanlagen besprochen.

Es wird kurz erläutert, wie die US-Umweltschutzbehörde (EPA) den Süßwasserverbrauch mit Hilfe eines „Entnahmeregisters“ erfasst. Anschließend werden einige verfügbare hydrostatische Füllstandsensoren von Endress+Hauser vorgestellt. Er schließt mit Anwendungsvorschlägen für die Integration von Sensoren in kritische Infrastrukturen wie Trinkwasseraufbereitungsanlagen.

Schwimmer-Sensoren sind einfache mechanische Komponenten. Der Schwimmer hebt und senkt sich mit dem Wasserstand. Diese Bewegung öffnet und schließt einen mechanischen Schalter, der anzeigt, wenn ein bestimmter Wasserstand überschritten wurde. Diese Sensoren werden häufig eingesetzt, um zu verhindern, dass Tanks zu voll werden und Wasser verloren geht oder zu leer werden und Pumpen oder andere Geräte beschädigt werden.

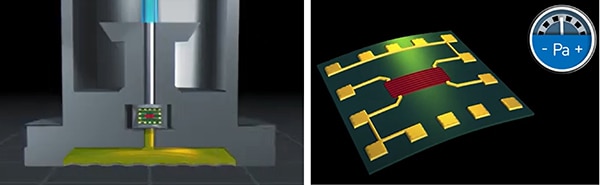

Hydrostatische Füllstandssensoren ermöglichen eine kontinuierliche Messung des Wasserstands. Sie werden üblicherweise in Lager- und Verarbeitungstanks und -behältern in Süßwasseraufbereitungsanlagen verwendet. Wenn sich der Behälter füllt oder entleert, ändert sich das Gewicht des Wassers über dem hydrostatischen Füllstandssensor, und der Sensor erzeugt einen höhenabhängigen Ausgang (Abbildung 1). Das macht sie besonders nützlich für Prozesssteuerungsanwendungen.

Abbildung 1: Schwimmersensoren bewegen sich auf und ab (links) und können bestimmte Füllstände in einem Tank überwachen, während hydrostatische Sensoren stationär sind und eine kontinuierliche Füllstandsüberwachung bieten (rechts). (Bildquelle: Endress+Hauser)

Abbildung 1: Schwimmersensoren bewegen sich auf und ab (links) und können bestimmte Füllstände in einem Tank überwachen, während hydrostatische Sensoren stationär sind und eine kontinuierliche Füllstandsüberwachung bieten (rechts). (Bildquelle: Endress+Hauser)

Hydrostatische Füllstandssensoren messen den Druck der Wassersäule über der Membran an der Unterseite des Sensors. Ein inkompressibles Hydrauliköl überträgt den Druck von der Membrane auf den Sensormechanismus. Die Grenzfläche zwischen dem Hydrauliköl und dem Wasser ist relativ groß, und der Druck konzentriert sich auf eine kleinere Säule, die den Sensormechanismus erreicht. Der Erfassungsmechanismus besteht aus einer Wheatstone-Brücke, die ihren Widerstand ändert, wenn das Substrat ausgelenkt wird (Abbildung 2).

Abbildung 2: Innerer Aufbau eines typischen hydrostatischen Füllstandssensors (links) und Darstellung des Wheatstone-Brücken-Mechanismus bei Auslenkung (rechts). (Bildquelle: Endress+Hauser)

Abbildung 2: Innerer Aufbau eines typischen hydrostatischen Füllstandssensors (links) und Darstellung des Wheatstone-Brücken-Mechanismus bei Auslenkung (rechts). (Bildquelle: Endress+Hauser)

Hydrostatische Füllstandssensoren kombinieren hohe Zuverlässigkeit mit sehr geringen Installationskosten. Ihre Anwendungen reichen von Süßwasseraufbereitungsanlagen, wo sie einen effizienten Betrieb sicherstellen, bis hin zur Überwachung lokaler Wasserökosysteme, um die langfristige Verfügbarkeit von Wasser zu gewährleisten.

Verarbeitung von Süßwasser

Die Wasserentnahme (Wasserentzug, -gewinnung und -aufnahme) ist der erste Schritt bei der Bereitstellung von Trinkwasser. Es ist der Prozess der Wasserproduktion aus einer beliebigen Quelle. Die verfügbare Wassermenge wird mit Komponenten wie hydrostatischen Füllstandssensoren genau überwacht.

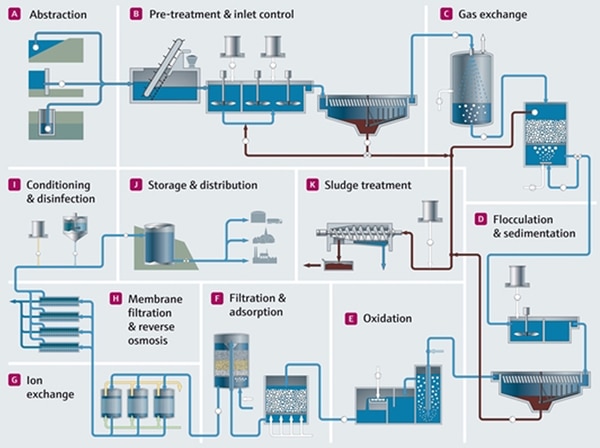

Die übrigen Einzelheiten der Frischwasseraufbereitung richten sich nach den örtlichen Vorschriften, aber die Überwachung der Wasserstände ist in der gesamten Anlage erforderlich. Einige gängige Schritte sind (Abbildung 3):

- Bei der Koagulation werden dem Wasser Chemikalien mit positiver Ladung zugesetzt, um die negative Ladung von Schmutz und anderen gelösten Partikeln zu neutralisieren.

- Bei der Flockung handelt es sich um einen zweiten chemischen Prozess, bei dem die koagulierten Teilchen größere Partikel, die sogenannten Flocken, bilden.

- Bei der Sedimentation setzen sich die Flocken auf dem Boden des Wassers ab, und der Schlamm wird entfernt.

- Bei der Filtration entfernen verschiedene Filter die restlichen gelösten Partikel und Keime.

- Bei der Desinfektion wird Chlor oder Chloramin verwendet, um Parasiten, Bakterien, Viren und Keime abzutöten.

- Lagerung und Verteilung. Die Aufbereitung von Süßwasser ist ein kontinuierlicher Prozess, aber in den meisten Städten erreicht der Wasserverbrauch morgens und abends Spitzenwerte, so dass große Speicheranlagen erforderlich sind, um die Verfügbarkeit von Süßwasser an den Bedarf anzupassen.

Abbildung 3: Die Trinkwasseraufbereitung kann viele Prozesse umfassen, die genau überwacht werden müssen, um die Wasserqualität und die Einhaltung der gesetzlichen Vorschriften zu gewährleisten. (Bildquelle: Endress+Hauser)

Abbildung 3: Die Trinkwasseraufbereitung kann viele Prozesse umfassen, die genau überwacht werden müssen, um die Wasserqualität und die Einhaltung der gesetzlichen Vorschriften zu gewährleisten. (Bildquelle: Endress+Hauser)

Entnahmeregister

Um eine effiziente Süßwasserverarbeitung zu gewährleisten, muss ausreichend Wasser zur Verfügung stehen. Die Umweltvorschriften regeln die Entnahme von Rohwasser aus natürlichen Quellen, um eine Beeinträchtigung des lokalen Wasserhaushalts zu vermeiden.

In Europa wird die Aufrechterhaltung eines angemessenen Wasserstands und Wasserflusses durch die Wasserrahmenrichtlinie vorgeschrieben, die sich auf die quantitative und qualitative Bewirtschaftung der natürlichen Wasserressourcen konzentriert. In den USA hat die EPA ähnliche Ziele und überwacht die Wasserentnahme genau.

Die EPA sammelt Informationen über die Menge der Wasserentnahme sowie über Wassereinleitungen, um das Risiko einer übermäßigen Wasserentnahme zu bewerten. Die Daten werden in einem jährlichen Entnahmeregister erfasst. Hydrostatische Füllstandssensoren sind wichtige Instrumente zur Überwachung des Zustands lokaler Wasserökosysteme.

Hydrostatische Füllstandssensoren

Hydrostatische Füllstandssensoren sind äußerst vielseitige Komponenten. Typische Anwendungen umfassen:

- Überwachung der Pegelstände in Flüssen, Seen, Pegelstationen und Stauseen

- Sicherstellung der Verfügbarkeit von Trinkwasser in Wassertürmen und Speicherbehältern

- Messung des Wasserstands in Brunnen

Der kompakte Durchmesser von 22 mm der hydrostatischen Füllstandssensoren Waterpilot FMX11 von Endress+Hauser ermöglicht eine einfache Integration. Diese Sensoren liefern ein Ausgangssignal von 4 bis 20 mA, das mit Datenloggern, Einbauinstrumenten, speicherprogrammierbaren Steuerungen (SPSen) und anderen Prozesssteuerungsgeräten kompatibel ist.

Die hydrostatischen Füllstandssensoren Waterpilot FMX11 verfügen über mehrere Trinkwasserzertifizierungen, darunter die Zertifizierung nach NSF 61 (National Sanitation Foundation 61) in den USA, die Attestation de Conformité Sanitaire (ACS) in Frankreich und TZW:DVGW - Technologiezentrum Wasser in Deutschland.

Das Gehäuse besteht aus legiertem Edelstahl 316 und ist von der Food and Drug Administration (FDA) für Trinkwasseranwendungen zugelassen. Das abgeschirmte Verlängerungskabel enthält einen Atmosphärendruckausgleichsschlauch mit einem Teflonfilter in einem abriebfesten und UV-beständigen TPE-Mantel. TPE und Teflon sind ebenfalls von der FDA für Trinkwasseranwendungen zugelassen (Abbildung 4).

Abbildung 4: Hydrostatische Waterpilot-Füllstandssensoren haben mehrere internationale Zertifizierungen für Trinkwasseranwendungen und werden aus FDA-zugelassenen Materialien hergestellt. (Bildquelle: DigiKey)

Abbildung 4: Hydrostatische Waterpilot-Füllstandssensoren haben mehrere internationale Zertifizierungen für Trinkwasseranwendungen und werden aus FDA-zugelassenen Materialien hergestellt. (Bildquelle: DigiKey)

Allgemeine technische Daten:

- Betriebstemperaturbereich von -10°C bis +70°C

- IP68-Schutz

- Genauigkeit von ≤ ±0,35% für Sensormessbereich ≥ 400 mbar

- Genauigkeit von ≤ ±0,50% für Sensormessbereich < 400 mbar

- cULus-Zertifizierung

Verfügbare Modelle:

- FMX11-CA11DS06 mit einem Messbereich von 0 bis 0,2 bar (2,0 m Wassersäule) und einem 6 m langen Kabel

- FMX11-CA11FS10 mit einem Messbereich von 0 bis 0,4 bar (4,1 m Wassersäule) und einem 10 m langen Kabel

- FMX11-CA11GS20 mit einem Messbereich von 0 bis 0,6 bar (6,1 m Wassersäule) und einem 10 m langen Kabel

- FMX11-CA11HS20 mit einem Messbereich von 0 bis 1 bar (10,2 m Wassersäule) und einem 20 m langen Kabel

- FMX11-CA11KS30 mit einem Messbereich von 0 bis 2 bar (20,4 m Wassersäule) und einem 30 m langen Kabel

Maximierung der Verfügbarkeit von Wasseraufbereitungsanlagen

Trinkwasseraufbereitungsanlagen sind eine kritische Infrastruktur und erfordern ein hohes Maß an Zuverlässigkeit. Die Sensoren Waterpilot FMX11 werden gemäß den Richtlinien für elektromagnetische Verträglichkeit (EMV) der EN 1000-4-5 / IEC 61000-4-5 getestet, die die Anforderungen und Methoden für die Prüfung der Widerstandsfähigkeit gegenüber Stromstößen definiert.

Die grundlegende EMV-Prüfung deckt jedoch nur Überspannungen bis zu 2 kV auf Hauptstromleitungen oder 1 kV auf Signalleitungen ab. Das kann für kritische Infrastrukturen unzureichend sein, wo selbst indirekte Blitze oder Schaltvorgänge innerhalb von Mikrosekunden zu Überspannungen von bis zu 10 kV führen können.

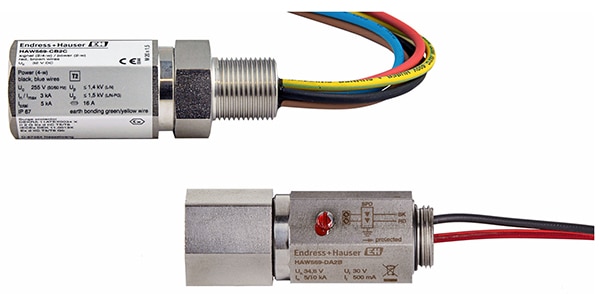

Endress+Hauser empfiehlt den Einsatz von Überspannungsableitern, um die Verfügbarkeit der Anlage sicherzustellen. Überspannungsableiter sind für die Hutschienenmontage in Schaltschränken und für die direkte Montage in einem Feldgehäuse erhältlich und ausgelegt:

- HAW562-Überspannungsableiter wie der HAW562-AAD zum Schutz von Strom- und Kommunikationsleitungen in Schaltschränken

- HAW569-Überspannungsableiter für die Prozessfeldinstrumentierung wie der HAW569-CB2C für Stromversorgungs- und Signalkabel und der HAW569-DA2B für Signalkabel (Abbildung 5)

Abbildung 5: HAW569-CB2C für Strom- und Signalkabel (oben) und HAW569-DA2B für Signalkabel (unten). (Bildquelle: Endress+Hauser)

Abbildung 5: HAW569-CB2C für Strom- und Signalkabel (oben) und HAW569-DA2B für Signalkabel (unten). (Bildquelle: Endress+Hauser)

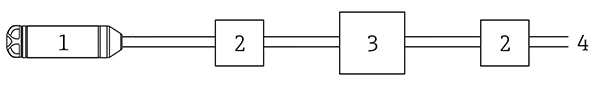

Die empfohlene Installation für maximale Verfügbarkeit umfasst (Abbildung 6):

- Hydrostatischer Füllstandssensor Waterpilot FMX11

- HAW-Überspannungsableiter

- Anzeige- und Auswerteeinheit mit einem Eingang für ein 4 bis 20 mA Sensorsignal

- Stromversorgung

Abbildung 6: Blockschaltbild zur Installation des Waterpilot FMX mit den Positionen der beiden Überspannungsableiter (2). (Bildquelle: Endress+Hauser)

Abbildung 6: Blockschaltbild zur Installation des Waterpilot FMX mit den Positionen der beiden Überspannungsableiter (2). (Bildquelle: Endress+Hauser)

Der Versorgungsspannungsbereich liegt zwischen 8 VDC und 28 VDC, die Stromaufnahme beträgt maximal 22 mA und minimal 2 mA. Bei Verwendung im Freien sollte das Netzteil in einem IP66/IP67-geschützten Anschlusskasten untergebracht werden. Ein Schutzschalter, der die Anforderungen der IEC 61010 erfüllt, wird dringend empfohlen.

Die hydrostatischen Füllstandssensoren Waterpilot FMX11 haben einen integrierten Verpolungsschutz und werden nicht beschädigt, wenn die Stromkabel unsachgemäß angeschlossen werden. Bei einem verpolten Anschluss ist die Komponente nicht betriebsbereit.

Sicherheitsintegritätsstufen und explosionsgefährdete Bereiche

Hydrostatische Füllstandssensoren müssen auch in explosionsgefährdeten Bereichen sicher arbeiten. Die IEC 61508 definiert Sicherheitsintegritätsstufen (SILs), und die IEC 61511 ist eine anwendungsspezifische Anpassung der IEC 61508 für die Prozessindustrie. HAW569-Komponenten sind für den Einsatz in der Feldinstrumentierung konzipiert und erfüllen die SIL2-Anforderungen. Die Überspannungsableiter HAW562 sind für den Einsatz in weniger gefährlichen Anwendungen in Geräteschränken vorgesehen und sind optional mit SIL2 erhältlich.

Die Situation ist ähnlich wie in explosionsgefährdeten Bereichen (Ex). HAW562-Überspannungsableiter sind optional mit Ex-Eigensicherheitszulassung erhältlich. Zwei gängige Ex-Zertifizierungen sind Ex ia und Ex d.

Die Zertifizierung Ex ia bietet einen eigensicheren Schutz, der sicherstellt, dass die maximale interne Energie der Komponente und seiner Verdrahtung auch im Falle eines Fehlers unter dem für eine Zündung erforderlichen Energieniveau bleibt. Er ist für den Einsatz in Bereichen vorgesehen, in denen ein explosives Gasgemisch über längere Zeit oder ständig vorhanden ist und eine erhebliche Gefahr darstellt.

Gemäß Ex d zertifizierte Komponenten sind so ausgelegt, dass sie einer inneren Explosion standhalten, ohne Schaden zu nehmen. Diese Komponenten sind für den Einsatz in kritischen Bereichen vorgesehen, in denen bei normalem Betrieb wahrscheinlich ein explosives Gasgemisch entsteht, das eine zeitweise gefährliche Situation darstellt.

HAW569-Komponenten zum Schutz von Signalkabeln sind optional mit der Zulassung Ex ia erhältlich, während die Zulassung Ex d eine Option für Komponenten ist, die für den gleichzeitigen Schutz von Signal- und Stromkabeln ausgelegt sind. HAW562-Überspannungsableiter sind ebenfalls mit optionalen Ex-Zulassungen für die Eigensicherheit erhältlich.

Fazit

Es gibt verschiedene Anwendungen für hydrostatische Füllstandssensoren, z. B. Prozesssteuerung und Bestandsmanagement in Trinkwasseraufbereitungsanlagen sowie die Überwachung von Wasserquellen wie Brunnen, Flüssen, Seen und Reservoirs, um die Verfügbarkeit und Nachhaltigkeit von Wasser sicherzustellen. Trinkwasseraufbereitungsanlagen sind eine kritische Infrastruktur und müssen angemessen geschützt werden, um einen kontinuierlichen Betrieb zu gewährleisten.

Die hydrostatischen Füllstandssensoren Waterpilot FMX11 werden aus FDA-zugelassenen Materialien für Trinkwasseranwendungen hergestellt und verfügen über mehrere internationale Zulassungen. Endress+Hauser empfiehlt auch die Verwendung von Überspannungsableitern und bietet Modelle mit SIL2-Performance und den Zertifizierungen Ex ia und Ex d für die Sensoren Waterpilot FMX11 an.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.