Wichtige Überlegungen bei der Auswahl von Systemen zur industriellen Automatisierung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2024-08-28

Die optimale Auswahl von Ausrüstungen für die industrielle Automatisierung, wie Motoren, Antriebe und Module für die Kommunikation, benötigt viel Aufmerksamkeit. So gibt es beispielsweise zahlreiche Unterschiede zwischen der National Electrical Manufacturers Association (NEMA) in Nordamerika und der International Electrotechnical Commission (IEC) in Europa in Bezug auf Motor- und Antriebsleistungen.

Bei der Auswahl von Motoren, Antrieben und Steuerungen sind u. a. folgende Faktoren zu berücksichtigen: Eingangs- und Ausgangsspannungen und -toleranzen, erforderlicher Drehzahlbereich und Regelungsbedarf, Drehmomentanforderungen, Beschleunigungs- und Bremszyklen, spezielle Anforderungen wie schnelles Ansprechen auf Drehzahl oder Drehmoment sowie Umgebungsfaktoren, einschließlich Wärmemanagement.

Der Kommunikationsbedarf hängt davon ab, wo sich das Gerät in der industriellen Steuerungshierarchie befindet. Auf der Ebene, die dem Rand der Fabrikhalle am nächsten liegt, können Protokolle wie IO-Link für intelligente Sensoren und Aktoren verwendet werden, und EtherCAT, PROFINET, Modbus und andere Protokolle können Bewegung, Sicherheit, I/O und Bildverarbeitung verbinden.

Auf der höchsten Ebene des Fabrikautomatisierungsnetzwerks wird häufig Ethernet/IP für die Verbindung mit verschiedenen Automatisierungssteuerungen, Programmierschnittstellen und der Cloud sowie ein Protokoll wie DisplayPort für die Verbindung mit Mensch-Maschine-Schnittstellen (HMIs) verwendet. Dazwischen können Kombinationen aus Ethernet/IP, EtherCAT und anderen Protokollen die Feldebene in der Fabrik mit der Betriebs- und Leitebene verbinden.

Die Einzelheiten sind zu zahlreich, um ihnen in einer einzigen Besprechung gerecht zu werden. Stattdessen werden in diesem Artikel mehrere Leitfäden vorgestellt, die bei der Spezifikation von Motoren, Antrieben und Kommunikationsmodulen zu berücksichtigen sind, zusammen mit Beispielen für Anwendungen, Hardware und Protokolle von Siemens, Phoenix Contact, Omron Automation, Panasonic Industrial und Schneider Electric.

Schwerpunktverschiebung

Motoren und Steuersysteme ziehen sich wie ein roter Faden durch viele industrielle Automatisierungssysteme. Als Ausgangspunkt für diese Diskussion ist es hilfreich zu sehen, wo die Motoreffizienz in die umfassenderen Überlegungen zur Leistung industrieller Automatisierungssysteme passt und wie sich der Schwerpunkt verlagert.

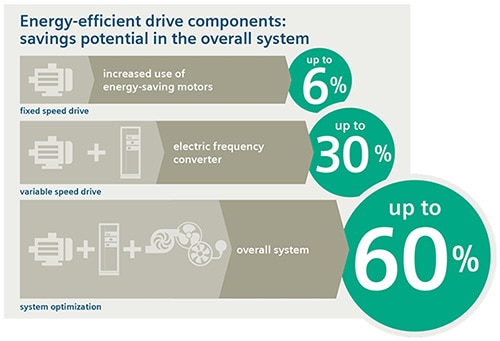

Der Einsatz von Motoren mit höherem Wirkungsgrad kann zu Energieeinsparungen von bis zu 6 % führen. Das ist gut. Wenn jedoch ein hocheffizientes Steuersystem zusammen mit unterstützenden Komponenten eingebaut wird, können die Energieeinsparungen um bis zu 30 % gesteigert werden.

Eine wirkliche Veränderung tritt ein, wenn der Schwerpunkt auf die Optimierung des Gesamtsystems verlagert wird. Die Berücksichtigung aller mechanischen Komponenten und die Einbindung der Kommunikation in das industrielle Internet der Dinge (IIoT), einschließlich der Betriebs- und Anlagenebene und schließlich der Unternehmensebene sowie der Cloud, kann zu Energieeinsparungen von bis zu 60 % und einer höheren Produktivität führen (Abbildung 1).

Abbildung 1: Ein höheres Maß an Integration und Kommunikation führt zu mehr Energieeinsparungen und höherer Produktivität. (Bildquelle: Siemens)

Abbildung 1: Ein höheres Maß an Integration und Kommunikation führt zu mehr Energieeinsparungen und höherer Produktivität. (Bildquelle: Siemens)

Ökodesign für Motorsysteme

Teil 2 der Norm IEC 61800-9, „Ökodesign für Motorsysteme - Bestimmung und Klassifizierung der Energieeffizienz“, kann eine wichtige Ressource sein. Anstatt sich ausschließlich auf die Motoreffizienz zu konzentrieren, werden eine Reihe von übergeordneten Leistungsfaktoren für „elektromotorisch angetriebene Systeme“ aufgeführt VFDs (frequenzvariable Antriebssysteme) werden im Kontext eines kompletten Antriebsmoduls (CDM) betrachtet, das den „Einspeisungsabschnitt“ des AC-Eingangs, ein „Basis-Antriebssteuerungsmodul“ (BDM) wie einen VFD und „Hilfskomponenten“ wie Eingangs- und Ausgangsfilter, Netzdrosseln und andere unterstützende Komponenten umfasst.

Die Norm definiert auch ein Leistungsantriebssystem (Power Drive System, PDS) als CDM plus Motor. In der nächsthöheren Hierarchie beschreibt die Norm das Motorsystem als PDS plus Motorsteuerungsausrüstung wie Schütze.

Auf der obersten Ebene befindet sich das erweiterte Produkt oder Gesamtsystem (siehe Abbildung 1), zu dem mechanische Antriebseinrichtungen wie ein Getriebe und die Lastmaschine gehören. Eine detailliertere Übersicht über die PDS-Effizienznormen IEC 61800-9-2 finden Sie im Artikel „Verschiedene Typen von industriellen Motorsteuerungen für variable Geschwindigkeiten“.

Ausgangspunkt für die Spezifikation von „elektromotorisch angetriebenen Systemen“ ist der Motor.

Auswahl des Motors

Elektromotoren können hocheffiziente Maschinen sein, wenn sie richtig spezifiziert und eingesetzt werden. Das macht die Spezifikation von Motoren zu einer wichtigen Aufgabe bei der Konstruktion von Maschinen.

Die IEC gibt die Motorleistung in Kilowatt (kW) an, während die NEMA die Leistung in Pferdestärken (hp) angibt, die leicht umgerechnet werden können. IEC und NEMA verwenden jedoch unterschiedliche Wirkungsgradberechnungen, so dass der IEC-Wirkungsgrad auf dem Typenschild für die gleiche Motorkonstruktion etwas höher sein kann als der NEMA-Wert.

Die tatsächliche Motoreffizienz hängt stark vom jeweiligen Anwendungsfall ab. Infolgedessen werden Normen für die Motoreffizienz häufig in Bezug auf die Verringerung der Energieverluste und nicht auf die absolute Effizienz diskutiert.

Die IEC 60034-30-1 kennt fünf Motoreffizienzklassen, von IE1 bis IE5. Die Energieverluste gehen zwischen den Klassen um 20 % zurück. Das bedeutet, dass ein „Ultra-Premium“-Motor (Klasse IE5) 20 % weniger Verluste hat als ein „Super-Premium“-Motor (Klasse IE4). Es gibt noch mehr zu bedenken. In einigen Fällen sinkt der Leistungsfaktor (PF) bei Motoren mit höherem Wirkungsgrad.

In Nordamerika hat die NEMA weniger Energieeffizienzklassen, die aber genauso wichtig sind. Die NEMA erkennt Motorbetriebsfaktoren (SF) an, die in den IEC-Normen nicht enthalten sind. Ein NEMA-Motor mit einem SF von 1,15 kann im Dauerbetrieb mit 115 % seiner Nennleistung betrieben werden, allerdings läuft der Motor heißer, was zu einer geringeren Lebensdauer der Lager und der Isolierung führen kann.

Anstelle von SF erkennt die IEC zehn Betriebsarten oder Betriebsfaktoren (S1 bis S10) an, die auf Überlegungen wie Dauer- oder Aussetzbetrieb, Geschwindigkeitsschwankungen und Bremsen beruhen.

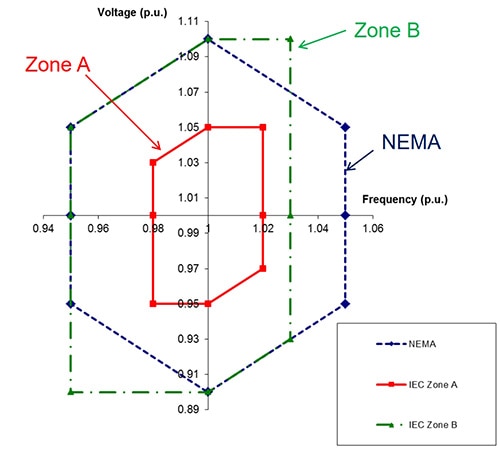

Die Betriebsspannungs- und Frequenzbereiche unterscheiden sich bei NEMA und IEC, werden aber beide als „pro Einheit“ (p.u.) ausgedrückt. Im p.u.-System werden die Mengen als Bruchteile des Basiswertes ausgedrückt. Die NEMA kennt einen Bereich von Motorspannungen und -frequenzen. Die IEC kennt zwei „Zonen“ (Abbildung 2).

Abbildung 2: Vergleich der industriellen Wechselspannungs- und Frequenzbereiche nach NEMA und IEC. (Bildquelle: NEMA)

Abbildung 2: Vergleich der industriellen Wechselspannungs- und Frequenzbereiche nach NEMA und IEC. (Bildquelle: NEMA)

Antriebssteuersysteme für PDS-Effizienz

Motorantriebe sind Schlüsselelemente der PDS-Effizienz, wie sie in IEC 61800-9-2 definiert sind. Sie können auf verschiedene Weise klassifiziert werden, z. B. nach Motorspannung, Leistungsstufe, Bewegungsarten, unterstützten Anwendungen usw. Die Bewegungsarten können als kontinuierlich oder diskontinuierlich klassifiziert werden. Sie können je nach der maximal erforderlichen Leistung in niedrige, mittlere und hohe Leistung eingeteilt werden.

Verschiedene Typen von Steuersystemen unterstützen unterschiedliche Systemanforderungen. Servoantriebe und -motoren sind gut geeignet, wenn schnelle Beschleunigung, Verzögerung und präzise Positionierung in Anwendungen wie der Robotik erforderlich sind. Softstarter eignen sich für Dauerbetriebe wie Förderanlagen, die von einem sanften Anfahren und Abbremsen profitieren. VFDs werden in einer Vielzahl von Industriemaschinen eingesetzt.

Einige VFD-Produktfamilien sind für Vorgänge wie Pumpen, Belüften, Verdichten, Bewegen oder Verarbeiten optimiert. Die Universalsteuersysteme der Reihe SINAMICS G120 von Siemens sind mit Leistungen von 0,55 bis 250 kW (0,75 bis 400 PS) für den Einsatz in allgemeinen industriellen Anwendungen in der Automobil-, Textil- und Verpackungsindustrie erhältlich.

Das Modell 6SL32203YE340UF0 arbeitet mit 3-Phasen-Strom mit einem Betriebsspannungsbereich von 380 bis 480 Vac +10 % / -20 %. Es ist für den 400V-Betrieb mit Motoren von 22 bis 30 kW in Europa und 480 V in Nordamerika für Motoren von 30 bis 40 PS ausgelegt (Abbildung 3).

Abbildung 3: Dieser Frequenzumrichter kann je nach Betriebsspannung für Motoren mit einer Leistung von 22 bis 30 kW eingesetzt werden. (Bildquelle: DigiKey)

Abbildung 3: Dieser Frequenzumrichter kann je nach Betriebsspannung für Motoren mit einer Leistung von 22 bis 30 kW eingesetzt werden. (Bildquelle: DigiKey)

VFDs sind nicht der einzige Schlüssel zu einem effizienten PDS-Design. Der Artikel „Unterstützende Produkte für den optimalen Einsatz von VFDs und VSDs - Teil 1“ gibt einen Überblick über einige der erforderlichen Unterstützungskomponenten.

Kommunikation und Systemoptimierung

Motoren und Steuersysteme befinden sich zwar in der Fabrikhalle auf Ebene 1, also der Feldebene, aber nicht auf der untersten Ebene der Industrie-4.0-Kommunikationshierarchie. Diese Position fällt Funktionen wie Sensoren und Aktoren auf Ebene 0 zu. Darüber hinaus gibt es mehrere Ebenen oberhalb der Feldebene. Um die Gesamteffizienz, Produktivität und Nachhaltigkeit von Industrie-4.0-Fabriken zu maximieren, ist eine rechtzeitige und effiziente Kommunikation nach oben und unten in der Kommunikationshierarchie bis hin zur Cloud erforderlich. Die Cloud-Vernetzung wird durch Protokolle wie die folgenden (siehe auch Abbildung 4) erleichtert:

- uOPC PubSub Bridge - konsolidiert mehrere Datenströme der Betriebstechnologie (OT).

- MOTT BRoker - empfängt Nachrichten und leitet sie anhand des Betreffs der Nachricht an die Benutzer weiter.

Abbildung 4: Alle Ebenen der Industrie-4.0-Kommunikationshierarchie haben die Möglichkeit, sich direkt mit der Cloud zu verbinden. (Bildquelle: OPC Foundation)

Abbildung 4: Alle Ebenen der Industrie-4.0-Kommunikationshierarchie haben die Möglichkeit, sich direkt mit der Cloud zu verbinden. (Bildquelle: OPC Foundation)

Ebene 1 besteht nicht nur aus Steuersystemen und Motoren. Feldbus-Mastereinheiten (FMUs) können die Kommunikation erleichtern und die Integration von Steuersystemen und anderen Geräten vereinfachen. FMUs sind für verschiedene Protokolle erhältlich, darunter PROFINET, PROFIBUS, DeviceNet, CANopen usw. Die Verwendung von FMUs kann eine herstellerunabhängige Vernetzung ermöglichen.

Das Modell AFP7NPFNM von Panasonic ist eine PROFINET-FMU. Es verfügt über integrierte Funktionsbibliotheken für die Programmiersoftware, die den Zeitaufwand für die Entwicklung anwendungsspezifischer Lösungen erheblich reduzieren.

Ebene 0 für Sensoren, Aktoren und Sicherheit

Um die PDS-Energieeinsparungen durch VFDs zu erhöhen, muss die Vernetzung auf die Ebene 0 ausgeweitet werden. Die Integration von Sensoren, Aktoren und Sicherheitsvorrichtungen wie Lichtvorhängen auf Ebene 0 kann die Effizienz erheblich verbessern und die Energieeinsparungen auf über 30 % steigern.

Zu den gängigen Protokollen für den Anschluss von Funktionen der Ebene 0 gehören DeviceNet, HART, Modbus und IO-Link. IO-Link ist ein Punkt-zu-Punkt-Protokoll, das Sensoren und Aktoren mit übergeordneten Steuerungen verbindet. Es ist als kabelgebundener oder drahtloser Standard erhältlich und wird zunehmend in der Industrie 4.0 als kostengünstige Alternative eingesetzt.

Die IO-Link-Mastereinheiten NX-ILM400 von Omron können Standard-I/O mit synchroner Highspeed-I/O kombinieren. Die digitalen Standard-I/O-Einheiten bieten 16 Anschlüsse pro Einheit mit einer Auswahl von (siehe auch Abbildung 5):

- Vier 3-Leiter-Sensoranschlüsse mit Spannungsversorgung

- Acht 2-Leiter-Kontakteingänge oder Aktorausgänge

- Sechzehn 1-Leiter-Anschlüsse für Sensoren und Aktoren, die an eine gemeinsame Stromversorgung angeschlossen sind

Abbildung 5: Diese IO-Link-Mastereinheit unterstützt synchrone Standard- und Highzspeed-I/O. (Bildquelle: Omron Automation)

Abbildung 5: Diese IO-Link-Mastereinheit unterstützt synchrone Standard- und Highzspeed-I/O. (Bildquelle: Omron Automation)

Ebene 2 für PDS und darüber hinaus

Die Kommunikation auf höherer Ebene kann dazu beitragen, die Abläufe vor Ort zu verbessern, ist aber für die Maximierung der organisatorischen Effizienz und Produktivität unerlässlich. Der Übergang von Ebene 2 zu den Ebenen 3, 4 und der Cloud erfordert Protokolle wie Ethernet/IP, EtherCAT und Modbus TCP/IP.

Zu den Geräten, mit denen diese Verbindungen hergestellt werden können, gehören speicherprogrammierbare Steuerungen (SPS) oder Industrie-PCs (IPC). SPSen sind Computer, die für die industrielle Automatisierung und Steuerung optimiert sind. In einer typischen Anwendung überwacht eine SPS die Eingaben von der Maschine und den zugehörigen Sensoren, trifft Entscheidungen auf der Grundlage ihrer Programmierung und sendet Steuerungsausgaben.

IPCs können zwar Funktionen wie SPSen ausführen, sind aber universellere Geräte. Auf ihnen läuft ein Betriebssystem wie Linux oder Windows, wodurch sie Zugang zu einer Reihe von Software-Tools haben, und sie sind in der Regel mit einer HMI verbunden (viele SPSen können auch mit HMIs verbunden werden). SPSen sind eher maschinenorientiert, während IPCs eher betriebliche Funktionen haben.

Die Unterschiede zwischen SPSen und IPCs verschwimmen immer mehr. Die SPS 1069208 von Phoenix Contact beispielsweise läuft unter dem Betriebssystem Linux. Wie herkömmliche SPSen kann sie mit symbolischem Flussdiagramm (SFC), Kontaktplan (LD), Funktionsblockdiagramm (FBD) und strukturiertem Text (ST) programmiert werden. Sie verfügt über drei unabhängige Ethernet-Schnittstellen und kann sich mit der PROFICLOUD verbinden.

Schneider Electric bietet die IIoT-Edge-Box HMIBMIEA5DD1E01 für Anwendungen an, die von einem IPC profitieren können. Dieses lüfterlose Design enthält einen Dual-Core-Prozessor Intel Atom Apollo Lake E3930 für 1,8 GHz. Es verfügt über einen Mini-PCIe-Erweiterungssteckplatz und neun Kommunikationsanschlüsse (Abbildung 6).

Abbildung 6: Lüfterloser IPC mit einem Mini-PCIe-Erweiterungssteckplatz und mehreren Kommunikationsoptionen. (Bildquelle: Schneider Electric)

Abbildung 6: Lüfterloser IPC mit einem Mini-PCIe-Erweiterungssteckplatz und mehreren Kommunikationsoptionen. (Bildquelle: Schneider Electric)

Fazit

Dieser Artikel bietet einen kurzen Überblick über einige Leitfäden, die bei der Spezifikation von Motoren, Antrieben und Kommunikationsmodulen für Installationen der Industrie 4.0 berücksichtigt werden sollten. Er ist bei weitem nicht erschöpfend. Er soll Denkanstöße und einige Ressourcen für weitere Untersuchungen liefern.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.