Energiemanagement-IC tauchen an unerwarteten Orten auf

Wo Strom genutzt wird, ist auch ein gewisses Maß an Energieüberwachung und -management erforderlich. Natürlich ist das für jeden Designer mit praktischer Erfahrung nichts Neues. Interessant ist, dass die Verbreitung von Elektronik im Allgemeinen – und von intelligenter Elektronik im Besonderen – auch den Bedarf an eng fokussierten Energiemanagement-ICs (power management ICs, PMICs) erhöht hat.

Das ist auf die Verbreitung von Prozessoren, Firmware und Bewegungssteuerung in weniger offensichtliche Anwendungsnischen zurückzuführen. Der Bedarf an PMICs dringt auch in die „Ecken und Winkel“ von Kraftfahrzeugen vor, da die Konstrukteure zunehmend prozessorbasierte Schnittstellen und Steuerungen einsetzen, um den viel zitierten Satz „Software is eating the world“ (Software verschlingt die Welt) schnell umzusetzen.

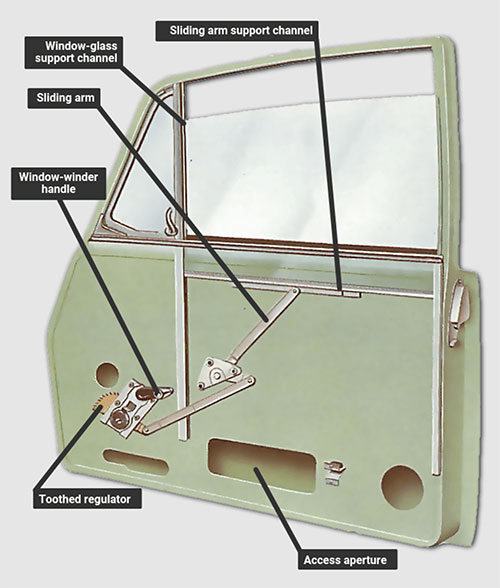

Denken Sie an die bescheidene Fensterscheibe im Auto. Bis vor etwa 50 Jahren wurden diese Fenster manuell über ein mechanisches Gestänge bedient, das durch eine einfache Handkurbel betätigt wurde; jeder Fahrzeuginsasse musste sein eigenes Fenster mit seinem „Arm“ als Kraftquelle bedienen (Abbildung 1).

Abbildung 1: Die von Hand gekurbelte Fensterscheibe im Auto war viele Jahre lang die einzige Möglichkeit. (Bildquelle: How a Car Works)

Abbildung 1: Die von Hand gekurbelte Fensterscheibe im Auto war viele Jahre lang die einzige Möglichkeit. (Bildquelle: How a Car Works)

Für den Fall, dass die Kurbel kaputt ging, konnte man in jedem Autohaus eine einfache Ersatzkurbel kaufen, und auch dekorative Nachrüstkurbeln waren beliebt (Abbildung 2).

Abbildung 2: Einfache Ersatzkurbeln sowie dekorative Versionen waren in der Zeit, als die Fenster noch von Hand gekurbelt wurden, Standardartikel in Autohäusern. (Bildquelle: Joom SIA)

Abbildung 2: Einfache Ersatzkurbeln sowie dekorative Versionen waren in der Zeit, als die Fenster noch von Hand gekurbelt wurden, Standardartikel in Autohäusern. (Bildquelle: Joom SIA)

Elektrische Fensterheber wurden zum ersten Mal in den 1940er Jahren eingeführt, verwendeten aber ein elektrisch gesteuertes und hydraulisch betriebenes System, da die Technologie kleiner Elektromotoren (Größe, Leistung und Steuerung) noch nicht weit genug fortgeschritten war, um sie in die Tür einzubauen. In den 1960er Jahren wurde der Cadillac Fleetwood serienmäßig mit elektrisch betriebenen Fensterhebern ausgestattet, und innerhalb eines Jahrzehnts gehörten elektrische Fensterheber zur Standardausstattung der meisten Autos, was eine recht schnelle Verbreitung auf dem Massenmarkt bedeutete.

Zwei grundlegende Mechanismen wurden für die Fensterheber verwendet: der Ford-Fensterheber mit Seilzug (Abbildung 3) und der Toyota-Fensterheber mit Zahnradantrieb (Abbildung 4).

Abbildung 3: Der Ford-Antriebsmechanismus für den Fensterheber bestand aus einem Seilzug und einer Gleitvorrichtung. (Bildquelle: Samarins)

Abbildung 3: Der Ford-Antriebsmechanismus für den Fensterheber bestand aus einem Seilzug und einer Gleitvorrichtung. (Bildquelle: Samarins)

Abbildung 4: Der Toyota-Antriebsmechanismus basierte auf einer Scherenanordnung mit Zahnradantrieb. (Bildquelle: Samarins)

Abbildung 4: Der Toyota-Antriebsmechanismus basierte auf einer Scherenanordnung mit Zahnradantrieb. (Bildquelle: Samarins)

Unabhängig davon, welche mechanische Konstruktion verwendet wurde, hatten beide einen Aspekt gemeinsam. Die ungeregelte 12-Volt-Gleichstromversorgung wurde direkt von der Autobatterie über die einzelnen Steuerschalter für Fahrer und Beifahrer an die Fenstermotoren angelegt. Die Ausrüstung von Fahrzeugen mit dieser „Komfortfunktion“ hatte zur Folge, dass der Aufwand für dickere Kabelbäume und deren Verlegung im Fahrzeug immer größer wurde.

Glücklicherweise hat die Umstellung auf die Verwendung von Niedergeschwindigkeitsnetzen wie dem CAN-Bus (Controller Area Network) oder dem LIN-Bus (Local Interconnect Network) innerhalb des Fahrzeugs die Kabelbaumprobleme verringert. Jetzt wird die 12-Volt-Spannung nur noch an den Fensterhebermotor in der Tür angelegt, während ein vernetzter Schalter mit dünnerer Verkabelung der Motorsteuerung das Heben/Senken/Anhalten des Fensters signalisieren kann. Was als einfache netzwerkfreundliche Fensterheber-Motorsteuerung begann, entwickelte sich innerhalb weniger Jahre zu einer intelligenten, prozessorbasierten Steuerung mit erweiterten Leistungsmerkmalen.

Allerdings gibt es wie bei den meisten Verbesserungen auch hier „Nebeneffekte“. Der erweiterte Fensternetzwerk-Schnittstellen-/Motorsteuer-IC benötigt ein ausgeklügeltes Energiemanagement und eine Leistungsregelung, und hier kommt der PMIC ins Spiel. Dieser IC muss die Gleichstromversorgung überwachen und regulieren, und er muss Selbsttests durchführen, um sicherzustellen, dass übermäßige Leistungsschwankungen oder andere Probleme sofort erkannt und entsprechende Maßnahmen ergriffen werden, bevor der Motor oder die zugehörigen Komponenten Schaden erleiden.

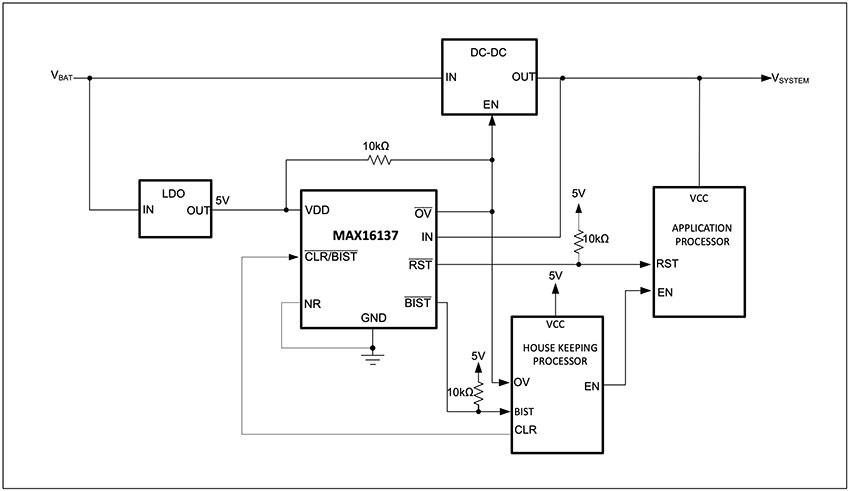

Das ist die Funktion des MAX16137 von Maxim Integrated. Dieser hochpräzise Niederspannungsüberwachungsschaltkreis überwacht eine einzelne Systemversorgungsschiene auf Unter- und Überspannungsfehler. Er ist speziell auf die Bedürfnisse von elektrischen Fensterhebern und deren Schnittstellen-/Steuer-ICs ausgerichtet, kann aber auch für ähnliche Überwachungen an anderen Stellen im Fahrzeug eingesetzt werden (Abbildung 5).

Abbildung 5: Der Stromüberwachungs-IC MAX16137 arbeitet mit der Motorsteuerung zusammen, um die Stromversorgungsschiene zu überwachen. (Bildquelle: Maxim Integrated)

Abbildung 5: Der Stromüberwachungs-IC MAX16137 arbeitet mit der Motorsteuerung zusammen, um die Stromversorgungsschiene zu überwachen. (Bildquelle: Maxim Integrated)

Wenn die überwachte Versorgungsspannung unter die Unterspannungsschwelle fällt oder die Überspannungsschwelle überschreitet, geht der Reset-Ausgang des ICs auf Low; dieser Ausgang kehrt nach einer Reset-Timeout-Zeitspanne in den „Normalzustand“ zurück, sobald die Versorgungsspannung wieder innerhalb des durch die Unterspannungs- und Überspannungsgrenzwerte gebildeten Fensters liegt. Eine Genauigkeit von 1 % sorgt für eine konsistente Überwachung, während die Werte für die Über- und Unterspannungsgrenze werkseitig auf ±4 % bis ±11 % der Zielspannung eingestellt werden können.

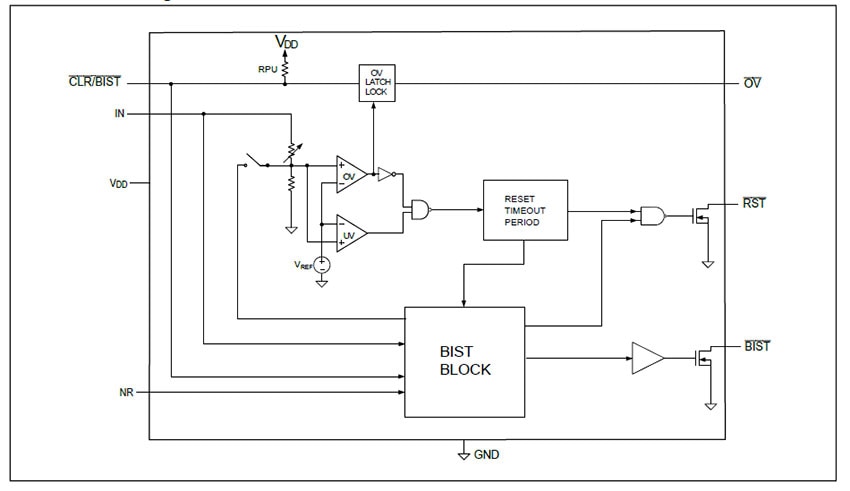

Das ist nur eine Funktion des MAX16137. Darüber hinaus überwacht die einzigartige integrierte Selbstdiagnosefunktion BIST (built-in self-test) den Zustand des internen Reset-Schaltkreises beim Einschalten (Abbildung 6). Wenn der BIST nicht bestanden wird, zieht der MAX16137 seinen BIST-Ausgang auf low, um den zugehörigen Prozessor zu alarmieren.

Abbildung 6: Der MAX16137 verfügt nicht nur über ein enges Energiemanagement, sondern auch über einen BIST-Block, der den Zustand des internen Reset-Schaltkreises beim Einschalten überwacht. (Bildquelle: Maxim Integrated Products)

Abbildung 6: Der MAX16137 verfügt nicht nur über ein enges Energiemanagement, sondern auch über einen BIST-Block, der den Zustand des internen Reset-Schaltkreises beim Einschalten überwacht. (Bildquelle: Maxim Integrated Products)

Da in Autotüren nur wenig Platz zur Verfügung steht, bildet das 8-polige, 2 x 2 Millimeter (mm) große Gehäuse des MAX16137, das selbstverständlich AEC-Q100-qualifiziert ist, eine hervorragende Wahl. Die fortschrittliche Diagnose auf Chipebene hilft Entwicklern, die Anforderungen an die funktionale Sicherheit auf Systemebene zu erfüllen und dabei den Platinenplatzbedarf erheblich zu reduzieren.

Fazit

Bei einem Design mit räumlich verteilten Prozessoren und intelligenten Controllern, insbesondere in einer elektrisch rauen Umgebung wie einem Auto, ist es wichtig, lokalisierte PMICs zu nutzen, um sicherzustellen, dass Stromversorgungsprobleme und -störungen nicht zu vorübergehenden oder dauerhaften Systemfehlfunktionen führen. Die Benutzer erwarten eine gleichbleibende, zuverlässige Leistung und wollen nicht, dass eine Motorkontrollleuchte wegen Problemen mit den vielen verstreuten Prozessoren/Controllern des Fahrzeugs aufleuchtet. Das gilt besonders dann, wenn viele dieser verteilten Knotenpunkte für die Grundfunktionen des Fahrzeugs nicht entscheidend sind. ICs wie der MAX16137 bieten eine Lösung, die Zuverlässigkeit auch unter extremen Bedingungen gewährleistet.

Referenzen:

1. GoMechanic: „Power Windows In Cars and the Interesting History Behind Them“

https://gomechanic.in/blog/history-behind-power-windows/

2. Wikipedia: „Power Window“

https://en.wikipedia.org/wiki/Power_window

3. Samarins: „Power window regulator, window motor: problems, testing, replacement“

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum