Multiprotokoll-Remote-I/O vereinfacht die Maschinensteuerung und unterstützt OEE

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2025-11-06

Die Vereinfachung der Maschinensteuerung durch dezentrale I/O beginnt in der Fabrikhalle, erstreckt sich über das Steuerungsnetzwerk und reicht schließlich bis in den Schaltschrank und die Cloud. Die Konsolidierung ist ein wichtiger Aspekt und kann durch Multiprotokoll-I/O-Blöcke unterstützt werden.

Verschiedene Protokolle, wie Ethernet, IO-Link und Modbus RTU, sind für bestimmte Anwendungen optimiert. Anstatt einzelne Kabel für jede Maschine, jeden Sensor und jedes Stellglied zurück zu einer zentralen Steuerung zu verlegen, verwenden dezentrale Multiprotokoll-I/O-Systeme ein einziges Netzwerkkabel, um Daten von mehreren Feldgeräten, die unterschiedliche Protokolle verwenden, zusammenzuführen. Diese Konsolidierung reduziert die Verkabelung erheblich, senkt die Kosten und verbessert die Flexibilität, Skalierbarkeit und Wartung des Systems.

Die durch die Konsolidierung unterstützte Datenaggregation ist auch erforderlich, um die Durchführung von Berechnungen der Gesamtanlageneffektivität (OEE, Overall Equipment Effectiveness) zu vereinfachen. OEE ist ein umfassendes Maß für die Effizienz von Fertigungsprozessen, das Verfügbarkeit, Performance und Qualität kombiniert. OEE liefert wichtige Daten für fundierte, datengesteuerte Entscheidungen zur Optimierung von Produktionsprozessen, die zu niedrigeren Kosten, höherem Ausstoß, besserer Produktqualität und höherer Rentabilität führen.

Dieser Artikel beschreibt, wie die Multiprotokollblöcke von Banner Engineering die Remote-I/O-Vernetzung und OEE im gesamten industriellen Netzwerk unterstützen, von Maschinen, Sensoren und anderen Feldgeräten in der Fabrikhalle bis hin zu Schaltschränken und der Cloud.

Die Verwendung von OEE-Kennzahlen kann klare, datengestützte Einblicke in die Performance der Fabrik liefern. Dies kann zu einer verbesserten Produktivität, geringeren Kosten, höherer Qualität und einer fundierteren Entscheidungsfindung führen.

OEE basiert auf einer eleganten Gleichung mit starken Auswirkungen (Abbildung 1).

- Die Verfügbarkeit misst den prozentualen Anteil der geplanten Produktionszeit an der Zeit, in der die Anlage läuft = tatsächliche Laufzeit / geplante Produktionszeit. Wenn eine Maschine für 24 Stunden (1440 Minuten) geplant war, aber wegen ungeplanter Unterbrechungen nur 20 Stunden (1200 Minuten) lief, wäre die Verfügbarkeit 1200/1440 = 83,3%.

- Die Performance misst die tatsächliche Produktionsgeschwindigkeit im Vergleich zur maximalen Rate = (maximale Zykluszeit x Gesamtproduktion) / Laufzeit. Wenn eine Maschine eine maximale Zykluszeit von 1 Einheit pro Minute und eine Laufzeit von 1200 Minuten hat und nur 1000 Einheiten produziert, beträgt die Leistung (1 min/Einheit x 1000 Einheiten) / 1200 min = 83,3%

- Die Qualität misst den Prozentsatz der guten Einheiten = gute Einheiten / insgesamt produzierte Einheiten. Wenn zum Beispiel eine Maschine 1000 Einheiten produziert, aber 20 davon verschrottet werden oder nachbearbeitet werden müssen, beträgt die Qualität 980 / 1000 = 98%

- OEE = 83,3% (Verfügbarkeit) × 83,3% (Performance) × 98% (Qualität) = 68,0%

Abbildung 1: Die der OEE zugrunde liegende Mathematik ist einfach, aber die Auswirkungen der OEE sind tiefgreifend und weitreichend. (Bildquelle: Banner Engineering)

Abbildung 1: Die der OEE zugrunde liegende Mathematik ist einfach, aber die Auswirkungen der OEE sind tiefgreifend und weitreichend. (Bildquelle: Banner Engineering)

Herausforderungen bei der Umsetzung von OEE in der Fabrikhalle

Die Beschaffung der für die Umsetzung der OEE erforderlichen Daten kann eine Herausforderung sein. Das Sammeln von genauen Echtzeitdaten von allen Maschinen ist eine zentrale Herausforderung. Das gilt insbesondere für ältere Maschinen und Automatisierungsinseln.

Die manuelle Dateneingabe verlangsamt nicht nur die Datenerfassung, sondern kann auch zu Dateneingabefehlern und Ungenauigkeiten führen, z. B. zur falschen Klassifizierung von Ausfallzeiten und Defekten, was zu falschen oder verzerrten OEE-Messungen führt.

Rechtzeitige, genaue und umfassende Daten sind der Schlüssel zur effektiven Umsetzung von OEE-Programmen. Dies geht über die Fabrikhalle hinaus und umfasst die Integration mit bestehenden Systemen, wie z. B. ERP (Enterprise Resource Planning) oder computergestützte Wartungsmanagementsysteme (CMMS), vorausschauende Wartungsprogramme und andere moderne Industrie-4.0-Systeme. Remote-I/O-Lösungen, insbesondere solche mit Edge-Processing-Funktionen (Edge-Processing = Datenverarbeitung am Netzwerkrand), können ein wertvolles Instrument zur Umsetzung von OEE sein.

Remote-I/O-Lösungen

Remote-I/O-Hubs positionieren I/O-Module näher an Feldgeräten, wie z. B. Sensoren und Aktoren, indem sie diese über einen einzigen Netzwerkbus mit einem Controller verbinden. Dies reduziert die Verdrahtungskosten, vereinfacht die Integration und erhöht die Verfügbarkeit.

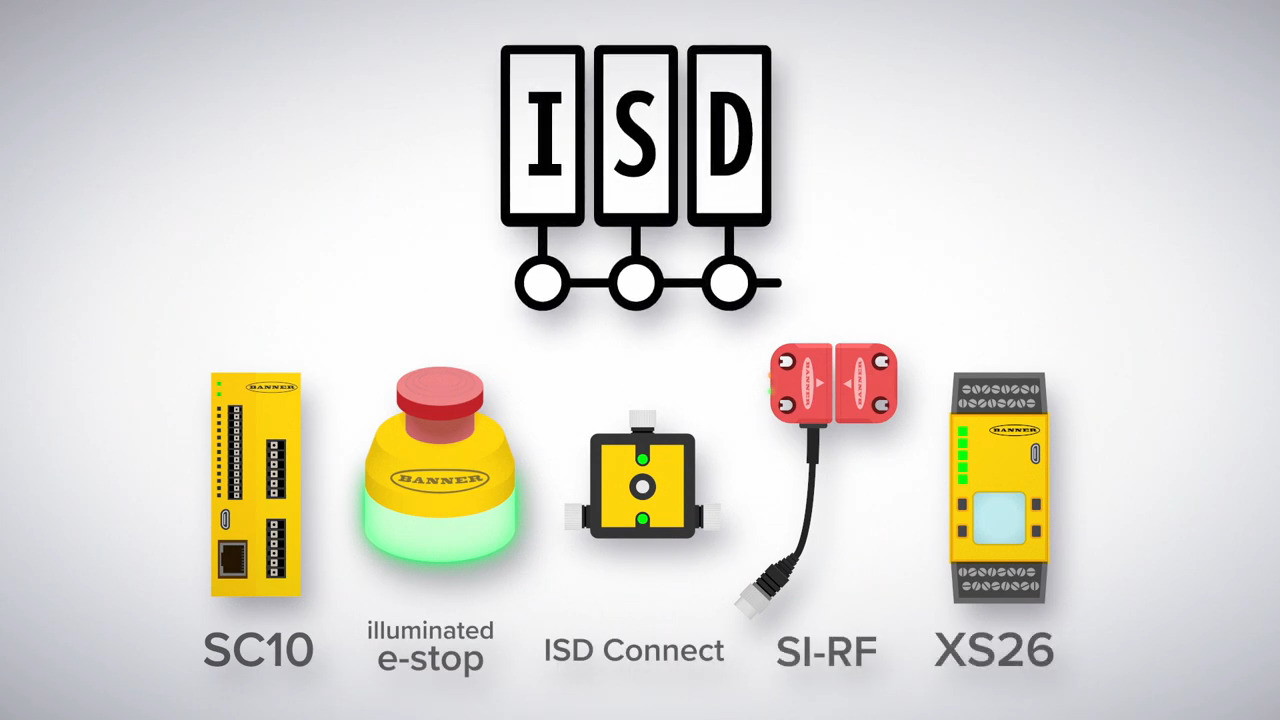

Zu den wichtigsten Netzwerkgeräten zur Unterstützung von Multiprotokoll-Remote-I/O-Lösungen gehören Multiprotokoll-Ethernet-Blöcke, IO-Link-Master, IO-Link-Hubs und Modbus-RTU-I/O-Blöcke und mehr (Abbildung 2).

Abbildung 2: Beispiele für die vielen von Banner Engineering erhältlichen dezentralen I/O-Konfigurationen. (Bildquelle: Banner Engineering)

Abbildung 2: Beispiele für die vielen von Banner Engineering erhältlichen dezentralen I/O-Konfigurationen. (Bildquelle: Banner Engineering)

Mehrere dieser dezentralen I/O-Geräte haben die Schutzart IP67 für den Einsatz in anspruchsvollen Industrieumgebungen, und die Master und Controller umfassen Edge-Processing und Datenspeicherung, die die Integration in OEE-Anwendungen vereinfachen können. Beispiele sind:

- Vier unabhängige Modbus-Master-Ports im DXMR90-X1 können für den Anschluss mehrerer Geräte und die Konvertierung der Modbus-Daten in gängige industrielle Ethernet-Protokolle wie EtherNet/IP und PROFINET verwendet werden.

- Bis zu vier IO-Link-Geräte, wie z. B. Sensoren, Hubs und Beleuchtungen, können mit der DXMR90-4K als Master und Controller unterstützt werden, der über eine integrierte Protokollkonvertierung verfügt, um mit einer Vielzahl von industriellen Steuerungssystemen zu kommunizieren, einschließlich EtherNet/IP, PROFINET, Modbus/TCP und Modbus RTU. Für Anwendungen mit bis zu acht IO-Link-Geräten können Entwickler auf den DXMR110-8K zurückgreifen, der die gleichen Protokollkonvertierungsfunktionen bietet.

- Diskrete I/Os mit acht Anschlüssen können auch mit dem R95C-8B21-MQ unterstützt werden, der diskrete Signale von angeschlossenen Sensoren und Geräten in das Modbus-Protokoll umwandelt.

Konverter für den Anschluss von Sensoren sind ebenfalls entscheidend. Ältere Sensoren mit einem analogen 4 bis 20 mA Stromausgang können mit dem Inline-Konverter S15C-I-KQ an ein IO-Link-Netzwerk angeschlossen werden. Für Sensoren mit diskreten NPN- oder PNP-Ausgängen kann der Inline-Konverter S15C-B22-MQ zum Anschluss an ein Modbus-Netzwerk verwendet werden.

Hubs können verwendet werden, um Signale in der Fabrikhalle zu konsolidieren. Der R90C-4B21-KQ ist ein diskreter IO-Link-Hub mit 4 Ports, der diskrete Geräte, die nicht über IO-Link verfügen, in ein IO-Link-System einbinden kann, um deren Signale zu konsolidieren und an einen IO-Link-Master zu übertragen. Er bietet die Schutzarten IP65, IP67 und IP68.

IO-Link-Hubs für den Schaltschrank

Schaltschrankinterne IO-Link-Hubs sind ein weiteres leistungsfähiges und kostengünstiges Instrument zur Implementierung von OEE, zur Verbesserung der Datenerfassung, zur Minimierung von Ausfallzeiten und zur Vereinfachung der Wartung. Durch die Zentralisierung mehrerer diskreter und analoger Sensoren optimieren die Hubs die Verdrahtung und ermöglichen einen direkten Echtzeit-Zugriff auf die detaillierten Leistungs- und Diagnosedaten, die für die Implementierung von OEE erforderlich sind.

Wenn IO-Link-Hubs für den Einbau in Schaltschränke benötigt werden, können Entwickler auf die IC70-Serie von Banner zurückgreifen. Diese Hubs vereinfachen die Integration einzelner Sensoren und Aktoren in ein Steuerungssystem und machen zusätzliche I/O-Module überflüssig.

Mit den integrierten Verzögerungsmodi und der Portüberwachung können grundlegende Logikfunktionen implementiert werden, ohne auf die speicherprogrammierbare Steuerung (SPS) des Systems angewiesen zu sein, was die Einrichtung beschleunigt und die Programmierung vereinfacht. Die Status-LEDs unterstützen die Echtzeit-Diagnose, um eine schnelle und genaue Fehlerbehebung zu gewährleisten und Ausfallzeiten zu minimieren.

Das Modell IC70-16P-K (Abbildung 3) ist für PNP-Bauteile ausgelegt, während der IC70-16N-K für NPN-Bauteile konzipiert ist. Beide verfügen über 16 Kanäle, haben die Schutzart IP20 für den Einsatz in Schaltschränken und können auf einer Standard-Hutschiene mit 35 mm Durchmesser montiert werden.

Abbildung 3: Dieser IO-Link-Hub für den Schaltschrank ist für IP20 ausgelegt und kann bis zu 16 PNP-Geräte anschließen. (Bildquelle: Banner Engineering)

Abbildung 3: Dieser IO-Link-Hub für den Schaltschrank ist für IP20 ausgelegt und kann bis zu 16 PNP-Geräte anschließen. (Bildquelle: Banner Engineering)

Drahtlose Vernetzung und OEE

Drahtlose Verbindungen zum Schaltschrank und zur Cloud können bei der Implementierung von OEE entscheidend sein. Durch die Beseitigung der Einschränkungen kabelgebundener Systeme kann die drahtlose Vernetzung die betriebliche Flexibilität, Skalierbarkeit und Effizienz erhöhen.

Banner bietet drahtlose I/O-Lösungen, die verschiedene Automatisierungsprotokolle unterstützen, einschließlich Modbus/TCP, Modbus RTU und EtherNet/IP für die Kommunikation zwischen SPS, HMIs oder anderen lokalen Hosts. Diese drahtlosen Steuerungen können mit lokalen seriellen Schnittstellen, lokalen I/O-Ports und lokalen ISM-Funkgeräten verbunden werden und diese über eine Mobilfunkverbindung oder eine kabelgebundene Ethernet-Netzwerkverbindung mit dem Internet verbinden.

Die Controller DXM700-B1 und DXM1200-B2R1 bieten beide eine drahtlose Kommunikation unter Verwendung des Sure Cross DX80 Wireless-Gateway oder MultiHop-Funkgeräts von Banner mit 900 MHz oder 2,4 GHz ISM-Bändern für die Kommunikation über große Entfernungen. Sie verfügen über RS-485-, Ethernet- und USB-Kommunikationsanschlüsse nach Industriestandard.

Beide enthalten einen internen Logik-Controller mit Aktionsregeln und ScriptBasic-Programmierung, mit dem einfache oder komplexe Lösungen zur Verarbeitung, Protokollierung und Steuerung von Daten an/von mehreren Funkgeräten und Sensoren entwickelt werden können. Sie verfügen außerdem über integrierte, programmierbare LCD-Bildschirme und LED-Indikatoren (Abbildung 4).

Abbildung 4: Die Controller DXM1200-B2 (links) und DXM700-B1 (rechts). (Bildquelle: Banner Engineering)

Abbildung 4: Die Controller DXM1200-B2 (links) und DXM700-B1 (rechts). (Bildquelle: Banner Engineering)

Beide Controller können zur Datenvisualisierung und -analyse mit Cloud-Diensten wie Banners CDS (Connected Data Solutions) verbunden werden und arbeiten mit einem 300 MHz M7-Prozessor mit 16 MB Onboard-Speicher. Sie können E-Mail- und SMS-Warnungen senden, unterstützen die Datenprotokollierung auf einer externen microSD-Karte (bis zu 8 GB) und arbeiten beide mit demselben Versorgungsspannungsbereich von 12 VDC bis 30 VDC.

Die Hauptunterschiede liegen in ihren Anwendungsumgebungen. Der DXM700 verfügt über ein IP20-zertifiziertes Gehäuse, das einen moderaten Schutz für Inneninstallationen bietet, und kann auf Hutschienen montiert werden. Der DXM1200 verfügt über ein IP67-zertifiziertes Gehäuse, das einen robusten Schutz gegen Staub und Wasser bietet. Es ist für raue Außenbedingungen geeignet und kann an der Schalttafel oder an der Wand montiert werden.

Zudem haben sie auch unterschiedliche Ethernet-Anschlüsse. Der DXM700 hat eine RJ45-Buchse und verwendet ein Standard-Ethernet-Kabel. Der DXM1200 verfügt über einen robusteren, industrietauglichen M12-Stecker (D-Code), der Vibrationen und Umweltbelastungen standhält.

Fazit

Die Multiprotokoll-Remote-I/O-Master und -Steuerungen von Banner Engineering, insbesondere die kabelgebundene DXMR-Serie und die drahtlosen DXM-Lösungen, verfügen über Edge-Processing-Funktionen, die es ihnen ermöglichen, Daten lokal zu konsolidieren und zu verarbeiten, was für die Implementierung von OEE und anderen Anwendungen für das industrielle Internet der Dinge (IIoT) entscheidend ist. Banner bietet auch Inline-Protokollkonverter und schrankinterne IO-Link-Hubs an, die die Verdrahtung vereinfachen, die Fernkonfiguration und -überwachung ermöglichen und die Kosten senken. Sie ermöglichen eine effiziente Integration sowohl älterer als auch moderner Geräte.

Empfohlene Lektüre:

- Schnelle Entwicklung und Bereitstellung intelligenter Bildverarbeitungssysteme

- Entwurf modularer Overlay-Netzwerke für die Optimierung der Industrie-4.0-Datenverarbeitung im IIoT

- Optimierung von Industrie-4.0-Kommunikationsarchitekturen mit Multiprotokoll-I/O-Hubs und -Konvertern

- Einsatz von cybersicheren SPSen mit integrierter Sicherheit für die industrielle Highspeed-Automatisierung

- Anlagenüberwachung mit Mehrfachsensoren für höhere Performance in Industrie-4.0-Fabriken und verbesserte Logistik in Rechenzentren

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.