Anlagenüberwachung mit Mehrfachsensoren für höhere Performance in Industrie-4.0-Fabriken und verbesserte Logistik in Rechenzentren

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2024-08-30

Die Überwachung von Maschinen auf Parameter wie Vibration und Temperatur kann Echtzeitdaten über die Performance und den Gesundheitszustand der Maschine liefern und den Herstellern die Daten an die Hand geben, die sie benötigen, um eine proaktive Wartung zu planen, Ausfallzeiten zu reduzieren und die Produktivität zu verbessern.

Die Überwachung von Luftfeuchtigkeit und Temperatur in Logistikeinrichtungen oder während des Transports kann die Betriebsleistung verbessern und Waren wie Impfstoffe oder Frischwaren schützen. Umweltüberwachungssysteme mit drahtgebundener und drahtloser Vernetzung sind für verschiedene Anwendungen erhältlich, einschließlich Unternehmens- und Cloud-Rechenzentren.

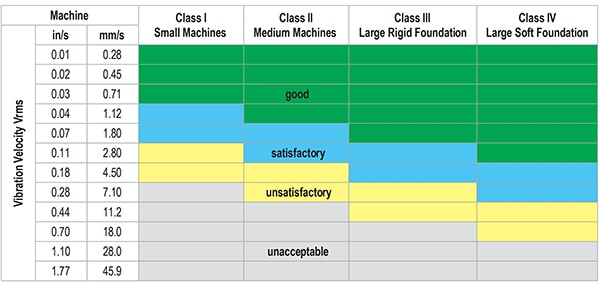

Die Überwachung von Vibrationen kann von Vorteil sein, um potenzielle Maschinenprobleme zu erkennen, bevor sie auftreten. Die ISO-Norm 10816 (ISO: Internationale Organisation für Normung) kann eine wichtige Referenz sein. Sie bietet einen Leitfaden zur Bewertung der Schädlichkeit von Schwingungen in Motoren für Pumpen, Ventilatoren, Kompressoren, Getrieben, Gebläsen, Trocknern, Pressen und ähnlichen Maschinen, die im Frequenzbereich von 10 bis 1000 Hz arbeiten.

In diesem Artikel werden einige wichtige Überlegungen zur Wahl zwischen kabelgebundenen und kabellosen Verbindungen für Monitorsysteme vorgestellt und erläutert, dass die Verwendung von kabelgebundenen und kabellosen Netzwerken keine Entweder-Oder-Entscheidung darstellt. Anschließend werden die vier in der ISO 10816 definierten Klassen der Gefährlichkeit von Vibrationen untersucht. Abschließend werden verschiedene Optionen für die Implementierung von drahtgebundenen und drahtlosen Zustandsüberwachungssystemen erörtert, einschließlich der Verwendung mehrerer Sensoren für die Überwachung von Vibrationen, Temperatur, Feuchtigkeit und repräsentativen Anwendungen.

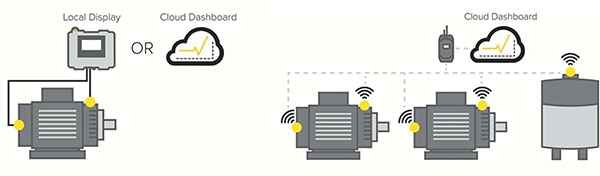

Banner Engineering bietet eine Auswahl an EHM-Gateways ( Equipment Health Monitoring ), die einen einfachen Zugang zu den EHM-Netzwerkdaten ermöglichen. Entwickler von industriellen EHMs können zwischen den kabelgebundenen SNAP-ID-Gateway-Lösungen des Unternehmens mit einem lokalen Display für Sensormesswerte oder einem optionalen Cloud-Dashboard und den drahtlosen CLOUD-ID-Gateways wählen, die für die direkte Verbindung mit einem Cloud-Dashboard (Abbildung 1) konzipiert sind. Zu den gemeinsamen Merkmalen dieser beiden Optionen gehören:

- Eine Reihe von Sensoroptionen, um den EHM-Betrieb zu optimieren

- Schneller Einsatz durch automatische Erkennung der angeschlossenen Sensoren ohne zusätzliche Programmierung

- Sofort verfügbare Sensordaten für die Justierung der Anlagen oder die Planung erforderlicher Wartungsarbeiten, um Ausfallzeiten zu minimieren und die Produktivität zu maximieren

- Unterstützung von Cloud-Vernetzung durch beide Systeme

- Vorkonfigurierte Dashboards verfügbar und anpassbar für optimale Datenvisualisierung

Abbildung 1: Die EHM-Gateways SNAP ID (kabelgebundenen, links) und CLOUD ID (drahtlos, rechts) von Banner haben mehrere gemeinsame Merkmale. (Bildquelle: DigiKey)

Abbildung 1: Die EHM-Gateways SNAP ID (kabelgebundenen, links) und CLOUD ID (drahtlos, rechts) von Banner haben mehrere gemeinsame Merkmale. (Bildquelle: DigiKey)

Kabelgebundenes oder drahtloses EHM-Gateway?

Obwohl sie einige gemeinsame Merkmale aufweisen, gibt es wesentliche Unterschiede zwischen den kabelgebundenen und den drahtlosen EHM-Gateways. Das „Asset Monitoring Gateway“ (AMG) AMG-SNAP-ID unterstützt die Inbetriebnahme, Überwachung und Alarmgebung von bis zu 20 Sensoren und Wandlern. Es unterstützt Modbus- und Banners SNAP-SIGNAL-Vernetzung und sucht nach einzelnen Sensoren oder Wandlern, wobei die Modellinformationen automatisch erkannt werden. Benutzer können Modbus-Server-ID-Nummern ändern und zuweisen, um kundenspezifische EHM-Lösungen zu erstellen und in Betrieb zu nehmen. Angeschlossene Geräte können gruppiert werden, und Alarme können mit individuellen Schwellenwerten versehen werden. Der Alarmstatus ist auf dem Touchscreen und durch die Farbe der Leuchte auf der Oberseite des Gehäuses sichtbar.

Wenn eine direkte Verbindung zur Cloud erforderlich ist, kann das IIoT-Gateway DXM1200-X2 verwendet werden, um bis zu 200 Geräte von Banner und Drittanbietern zu verbinden und Leistungs- und Maschinenzustandsdaten zu liefern. Es kann automatisch Sensorknoten erkennen, sich mit ihnen verbinden und Daten an die Banner-Cloud-Software liefern. Bei der Entwicklung kann zwischen einfachen und komplexen Programmierwerkzeugen gewählt werden. Das IIoT-Gateway kann Informationen vor Ort verarbeiten und dann sowohl über Ethernet als auch über Mobilfunknetze senden, um sie mit einem intuitiven Cloud-Dashboard überall auf der Welt zu überwachen (Abbildung 2).

Abbildung 2: Die drahtlosen (links) und kabelgebundenen (rechts) IIoT-Sensornetz-Gateways weisen mehrere gemeinsame Merkmale auf. (Bildquelle: Banner Engineering)

Abbildung 2: Die drahtlosen (links) und kabelgebundenen (rechts) IIoT-Sensornetz-Gateways weisen mehrere gemeinsame Merkmale auf. (Bildquelle: Banner Engineering)

Drahtgebundene und drahtlose EHM-Architekturen

Drahtgebundene und drahtlose EHM-Architekturen schließen sich nicht gegenseitig aus. Verkabelte Systeme können drahtlose Elemente enthalten, und drahtlose Architekturen umfassen oft auch drahtgebundene Vernetzung.

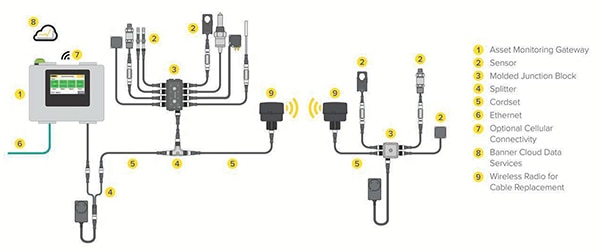

So kann beispielsweise eine grundlegende kabelgebundene EHM-Architektur mehrere Anschlusskästen umfassen, die mit mehreren Sensoren wie dem R50-4M125-M125Q-P mit 4 Anschlüssen und dem R95-8M125-M125Q-P mit 8 Anschlüssen verbunden sind. Die seriellen Datenfunkgeräte Sure Cross R70SR von Banner, wie das 900-MHz-Gerät R70SR9MQ und das 2,4-GHz-Gerät R70SR2MQ, können den Netzwerkbereich ohne zusätzliche Verkabelung erweitern. Zu den Merkmalen dieser Funkgeräte gehören (Abbildung 3):

- Serielle RS-485-Schnittstelle

- Unterstützung von Stern- und Baumtopologien

- Unterstützung für ein selbstheilendes, automatisch routendes Funkfrequenznetzwerk mit mehreren Hops zur weiteren Vergrößerung der Netzwerkreichweite

- FHSS-Technologie (Frequenz Hopping Spread Spectrum, Frequenzsprung-Spreizspektrum) für zuverlässige Datenübertragung

Abbildung 3: Grundlegende kabelgebundene Topologie für die Anlagenüberwachung (links) mit einem Beispiel für einen drahtlos angeschlossenen Fernsensor-Cluster (rechts). (Bildquelle: DigiKey)

Abbildung 3: Grundlegende kabelgebundene Topologie für die Anlagenüberwachung (links) mit einem Beispiel für einen drahtlos angeschlossenen Fernsensor-Cluster (rechts). (Bildquelle: DigiKey)

In einer großen Einrichtung können zahlreiche Systeme über einen weiten Bereich verteilt sein, darunter auch:

- Luftkompressoren

- Pumpensysteme

- Förderbandsysteme

- Zahlreiche Elektromotoren und Maschinen

- Getriebe

- Luftfiltersysteme

- Füllstandsmessung und -überwachung in Lagertanks

In diesen Fällen kann die Leistung des EHM-Systems durch die Kombination von drahtgebundenen und drahtlosen Technologien verbessert werden. Das oben erwähnte drahtlose IIoT-Gateway DXM1200-X2 verfügt über eine kabelgebundene Modbus-Vernetzung. Wenn Ethernet benötigt wird, kann das DXMR90-X1 verwendet werden. Das DXMR90-4K kann IO-Link-Master/Controller-Funktionen implementieren. Zusätzlich zur Auswahl von Modbus, Ethernet und IO-Link können die seriellen Datenfunkgeräte R709 verwendet werden, um eine drahtlose Verbindung zu physisch verstreuten Anlagen herzustellen (Abbildung 4).

Abbildung 4: IIoT-Wireless-Gateways (unten links) sind für Modbus-, Ethernet- und IO-Link-Vernetzung erhältlich. (Bildquelle: Banner Engineering)

Abbildung 4: IIoT-Wireless-Gateways (unten links) sind für Modbus-, Ethernet- und IO-Link-Vernetzung erhältlich. (Bildquelle: Banner Engineering)

ISO 10816 - Vibrationseinstufung

ISO 10816 ist eine wichtige Norm für EHM-Systeme. Es quantifiziert die Vibrationen von Maschinen wie Elektromotoren, Pumpen und Generatoren. Die Norm verwendet den quadratischen Mittelwert (rms) der Beschleunigung, des Weges oder der Vibrationsgeschwindigkeit. ISO 10816 enthält auch Überlegungen zu Spitze-Spitze-Werten. Die Vibration hat den höchsten Effektivwert, wenn zwei oder mehr Parameter gemessen werden. In der Norm wird die Stärke der Vibrationen in vier Stufen eingeteilt:

- „Good“ (Gut) deutet in der Regel auf neu in Betrieb genommene Maschinen hin.

- „Satisfactory“ (Zufriedenstellend) zeigt den uneingeschränkten Betriebsbereich an.

- „Unsatisfactory“ (Unzureichend) weist darauf hin, dass der Betrieb eingeschränkt und eine vorbeugende Wartung geplant werden muss.

- „Unacceptable“ (Unzulässig) deutet darauf hin, dass eine Beschädigung der Maschine wahrscheinlich ist.

Abbildung 5: IEC 10816 enthält vier Vibrationskategorien. (Bildquelle: Banner Engineering)

Abbildung 5: IEC 10816 enthält vier Vibrationskategorien. (Bildquelle: Banner Engineering)

Vibrationen und maschinelles Lernen

Selbst „identische“ Maschinen sind keine exakten Nachbildungen. Hier kommt das maschinelle Lernen (ML) ins Spiel. Banner Engineering bietet VIBE-IQ an, ein Softwarepaket zur Vibrationsüberwachung, das maschinelles Lernen (ML) nutzt, um einen eindeutigen Basisbetriebswert für die Vibrationen jeder Maschine zu ermitteln. Die ML-Software legt dann automatisch Warn- und Alarmschwellenwerte fest. Sie kann komplexe EHM-Berechnungen und -Analysen automatisieren. Einige Merkmale von VIBE-IQ sind:

- Kontinuierliche Überwachung der Effektivgeschwindigkeit von 10 bis 1000 Hz, der hochfrequenten Effektivbeschleunigung von 1000 bis 4000 Hz und der Temperatur

- Überwacht nur Motoren, die in Betrieb sind

- Verwendet Daten für die Trendanalyse und die Echtzeitüberwachung, um Bedingungen wie diese zu erkennen:

- Fehlausgerichtete oder unausgewogene Systeme

- Verschlissene oder lose Komponenten

- Übermäßiger Lagerverschleiß

- Unsachgemäß montierte oder angetriebene Motoren

- Übertemperaturbedingungen

- Sendet proaktiv Warnmeldungen an den Host-Controller oder die Cloud

Vibration und Temperatur

Vibrationen sind nicht das einzige Indiz dafür, dass eine Maschine präventiv gewartet werden muss. Ein steigender Temperaturtrend kann das EHM-System auch auf mögliche Probleme aufmerksam machen, insbesondere wenn die steigende Temperatur mit zunehmenden Vibrationen korreliert.

Die Kombination der beiden Parameter ergibt ein vollständigeres Bild vom Zustand des Geräts. Sie können Bediener auf verschiedene Bedingungen aufmerksam machen und bieten mehrere Vorteile:

- Vibrationen können mechanische Probleme wie Ausrichtungsfehler, Unwucht, Lagerverschleiß usw. aufzeigen.

- Temperaturerhöhungen können auf elektrische Probleme wie überhitzte Wicklungen oder Schmierprobleme hinweisen.

- Bei der Erkennung von Betriebsanomalien kann die Korrelation von Außerbandschwingungen und Temperatur helfen, mögliche Ursachen zu ermitteln. So können beispielsweise Vibrationsmuster helfen, die Ursache zu ermitteln.

- Die Planung der vorbeugenden Wartung kann durch die Überwachung von Temperatur und Vibration unterstützt werden. Ein allmählicher Temperaturanstieg ist nicht unbedingt ein so großes Problem wie zunehmende Vibrationen, die eine sofortige Korrektur erfordern können.

- Es kann ermittelt werden, wie die Auswahl und Nutzung von Anlagen mithilfe von Sensordaten langfristig verbessert werden kann, um mögliche Betriebseinschränkungen zu erkennen, bevor sie zu Problemen werden.

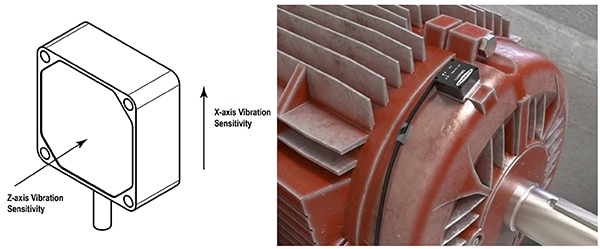

Wenn Temperatur und Vibration überwacht werden müssen, kann der in einem Aluminiumgehäuse untergebrachte Sensor QM30VT2 oder der in einem Edelstahlgehäuse untergebrachte QM30VT2-SS-QP von Banner Engineering verwendet werden. Beide Sensoren können über RS-485 an ein Modbus-Funkgerät oder ein beliebiges Modbus-Netzwerk als Slave-Gerät angeschlossen werden. Dank ihres kleinen Formfaktors passen sie auch in enge Räume (Abbildung 6). Weitere Merkmale sind:

- Hochpräzise Temperatur- und Vibrationsmessungen

- Temperaturmessbereich von -40°C bis +105°C, mit einer Auflösung von 1°C und einer Genauigkeit von ±3°C

- Erfasst von Vibrationen auf zwei Achsen bis zu einer Bandbreite von 4 kHz mit einer Genauigkeit von ±10 % bei 25 °C und einer Standardabtastfrequenz von 20 kHz

- Ausgänge für Effektivgeschwindigkeit, hochfrequente Effektivbeschleunigung, Spitzengeschwindigkeit und andere Parameter, die aus den Schwingungswellenformen vorverarbeitet wurden

Abbildung 6: Zweiachsige Schwingungs- und Temperatursensoren können direkt am Motorgehäuse montiert werden (rechts). (Bildquelle: Banner Engineering)

Abbildung 6: Zweiachsige Schwingungs- und Temperatursensoren können direkt am Motorgehäuse montiert werden (rechts). (Bildquelle: Banner Engineering)

Vibrationsspektralbandmessung ist eine fortgeschrittene Methode. Sie ermöglicht es, die Breitband-Fourier-Transformation (FFT) aufzuteilen, um zusätzlich zu den Skalardaten von 10 bis 1000 Hz und 1000 bis 4000 Hz Effektivgeschwindigkeits- oder Beschleunigungsdaten für schmalere Frequenzbänder zu erhalten. Je nach den Bedürfnissen der Benutzer können die Bandfrequenzen manuell eingegeben oder automatisch auf der Grundlage einer dynamischen oder statischen Geschwindigkeitseingabe generiert werden. Die Spektralbandanalyse kann insbesondere bei der Diagnose von Problemen mit rotierenden Maschinen helfen.

Temperatur und Feuchtigkeit

Die Überwachung von Temperatur und Luftfeuchtigkeit kann in Rechenzentren, Lagern, Reinräumen, Kühlschränken oder Kältemaschinen wichtig sein. Ein Temperatur- und Feuchtigkeitssensor wie der DX80N9Q45THA kann folgendermaßen helfen:

- Die Konservierung von Waren wie Frischwaren oder Impfstoffen, bei denen die Kenntnis von Temperatur und Luftfeuchtigkeit für die langfristige Lebensfähigkeit und die Vermeidung von Verderb entscheidend ist

- Schutz von Geräten wie Servern und Speichergeräten in einem Rechenzentrum, wo übermäßige Temperatur oder Feuchtigkeit den normalen Betrieb beeinträchtigen oder zu Ausfällen führen können

- Verbesserung der Gesundheit und Sicherheit von Menschen in Lagerhäusern und anderen Einrichtungen, in denen eine hohe Luftfeuchtigkeit es den Arbeitern erschweren kann, bei hohen Temperaturen einen kühlen Kopf zu bewahren, was zu einem Hitzeschlag führen kann

Der Temperaturmessbereich reicht von -40°C bis +85°C mit einer Auflösung von 0,1°C und einer Genauigkeit von ±0,6°C von -40°C bis 0°C, ±0,4°C von 0°C bis +60°C und ±1,2°C von +60°C bis +85°C. Der Feuchtesensor kann 0 % bis 100 % RH mit einer Genauigkeit von ±2 % bei +25 °C, ±3 % von 0 °C bis +70 °C und 10 % bis 90 % RH und ±7 % von 0 °C bis +70 °C und 0 % bis 10 % oder 90 % bis 100 % RH messen.

Wenn das Gerät eingeschaltet wird, arbeitet es im Schnellabtastmodus und sendet alle zwei Sekunden Daten. Nach fünf Minuten geht der Knoten in den Standardmodus über und sendet Daten im Abstand von fünf Minuten. Abtastraten von 15 Minuten oder 64 Sekunden sind wählbar.

Modelle mit 900-MHz-Funkgeräten senden mit 1 W (30 dBm) oder 250 mW (24 dB, vom Benutzer wählbar). Der 250mW-Modus verringert die Reichweite, verbessert aber die Batterielebensdauer bei Anwendungen mit geringer Reichweite. Bei 2,4-GHz-Modellen ist die Sendeleistung auf etwa 65 mW (18 dBm) festgelegt. Im Speichermodus wird das Funkgerät abgeschaltet, um die Batterie zu schonen.

Fazit

Effektive EHM-Systeme in Industrie-4.0-Fabriken überwachen Vibrationen und Temperatur, um eine hohe Betriebszeit zu gewährleisten. Feuchtigkeits- und Temperatursensoren können auch die Betriebsleistung von Rechenzentren verbessern und Waren wie Impfstoffe oder Frischwaren in Lager- und Logistikbetrieben schützen. Diese Systeme können drahtgebundene oder drahtlose Verbindungen nutzen, um mehrere Parameter zu überwachen.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.