SCARA-, Sechs-Achsen- und kartesische Bestückungsroboter optimieren die Prozesse in der Elektronikfertigung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-07-12

Einführung

Einigen Schätzungen zufolge übertrifft der Einsatz von Robotern in der Elektronikfertigung inzwischen den der Automobilindustrie. Kein Wunder: Gefertigte Chips, Komponenten und komplett montierte Elektronik sind von hohem Wert und rechtfertigen daher Investitionen in Automatisierungstechnologien. Hinzu kommt, dass die Stückzahlen und damit der Durchsatz hoch sein müssen und die Produkte zudem von Natur aus empfindlich sind ... die Dicke der Halbleiterwafer für einige Anwendungen beträgt nur noch 140 µm. Diese Anwendungsparameter erfordern eine präzise Handhabung mit Bewegungssystemen und Robotern, die über eine außergewöhnliche Reichweite, Geschwindigkeit, Kraft und Geschicklichkeit verfügen und die Reinraumanforderungen erfüllen.

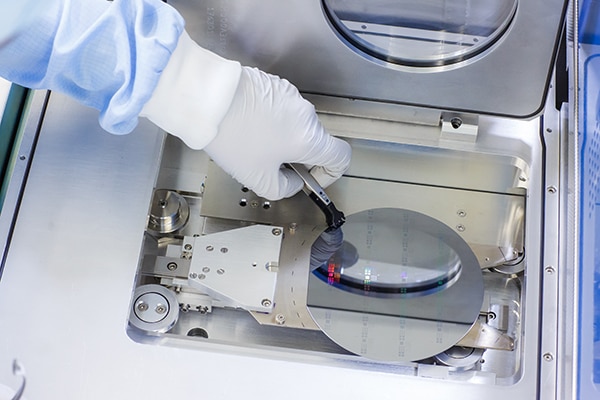

Abbildung 1: Hier wird ein empfindlicher Wafer in eine Anlage zur Atomlagenabscheidung in einem Reinraum eingelegt. (Bildquelle: Dreamstime)

Abbildung 1: Hier wird ein empfindlicher Wafer in eine Anlage zur Atomlagenabscheidung in einem Reinraum eingelegt. (Bildquelle: Dreamstime)

Die Einführung von Robotern in der Halbleiterfertigung wird durch die wachsende Zahl von sechsachsigen Robotern, selektiven nachgiebigen Montage-Roboterarmen (SCARAs), kartesischen Maschinen und kollaborativen Robotern mit rekonfigurierbarer oder modularer Hardware sowie vereinheitlichter Software zur Vereinfachung der Implementierung beschleunigt.

Diese Roboter und ihre Zusatzgeräte müssen für Reinraumumgebungen konzipiert, ausgelegt und installiert werden, da sonst die Gefahr besteht, dass empfindliche Wafer mit Verunreinigungen kontaminiert werden. Die Anforderungen sind in der ISO 14644-1:2015 definiert, die die Reinheit der Luft in Reinräumen anhand der Partikelkonzentration klassifiziert. Man ist also besonders stark angewiesen auf:

- Genaue Integrations-, Verpackungs-, Liefer- und Installationsmethoden, um zu verhindern, dass Partikel in den Reinraum gelangen

- Spezialbeschichtungen, die nicht abblättern oder sich anderweitig abbauen

- Gehäuse und andere Elemente aus rostfreiem Stahl, wo immer dies möglich ist

- Inerte und nicht gasende Spezialschmierstoffe für mechanische Komponenten

- Vakuumelemente innerhalb des Roboterkörpers, um alle Partikel in einen abgetrennten Abluftbereich zu leiten

- Spezialdichtungen an allen Robotergelenken

Letzteres ist besonders wichtig für Hochgeschwindigkeitsroboter, die zwar einen hohen Halbleiterdurchsatz erfordern, aber mehr Partikel abwerfen als langsamere Geräte.

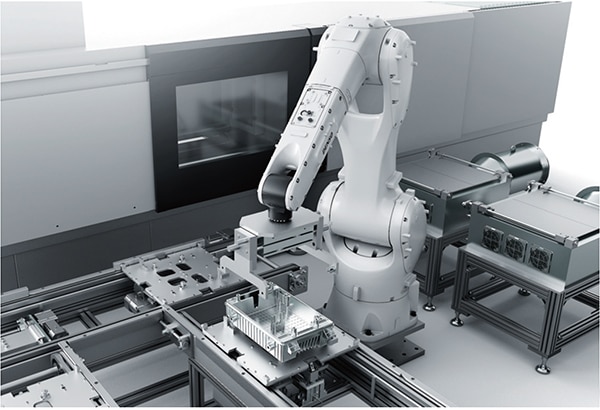

Abbildung 2: Der Einsatz von Robotern und anderen Automatisierungslösungen für die Produktion von Mikroelektronik geht über den Reinraum hinaus. (Bildquelle: Dreamstime)

Abbildung 2: Der Einsatz von Robotern und anderen Automatisierungslösungen für die Produktion von Mikroelektronik geht über den Reinraum hinaus. (Bildquelle: Dreamstime)

Zusammenfassung der Stärken eines jeden Robotertyps

Obwohl es viele Anwendungsüberschneidungen gibt, werden sechsachsige Roboter am stärksten mit der Montage von elektronischen Geräten in Verbindung gebracht. SCARAs manövrieren elektronische Komponenten um 360° und erledigen Bestückungsaufgaben bei der Handhabung und Bearbeitung von Wafern schneller und oft präziser als andere Optionen. Kartesische Roboter werden dagegen häufig mit Prüf- und Verpackungsaufgaben in der Halbleiterindustrie sowie mit der Verarbeitung großformatiger Elektronikprodukte in Verbindung gebracht. Andererseits werden kollaborative Roboter (Cobots) eingesetzt, um hochgeschützte Reinraumzonen mit Bereichen zu überbrücken, die vom Anlagenpersonal durchquert werden können. Cobots werden auch zunehmend für Lötarbeiten und andere Aufgaben eingesetzt, die früher fast ausschließlich von Hand ausgeführt wurden.

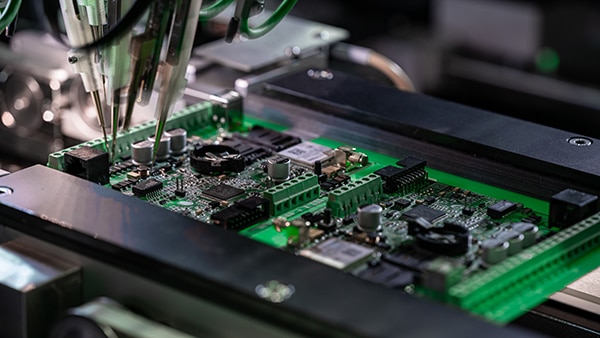

Abbildung 3: Das Bild zeigt das automatische Löten von Chipkomponenten auf eine Leiterplatte. (Bildquelle: Dreamstime)

Abbildung 3: Das Bild zeigt das automatische Löten von Chipkomponenten auf eine Leiterplatte. (Bildquelle: Dreamstime)

Obwohl im Rahmen dieses Artikels nicht weiter behandelt, sollte auch erwähnt werden, dass die als Delta-Roboter bekannte Parallelkinematik immer häufiger eingesetzt wird - insbesondere bei der Montage von Elektronikprodukten. Ob allein, paarweise oder als Ergänzung zu SCARAs in einer Arbeitszelle, Delta-Roboter in der Halbleiterfertigung bieten außergewöhnlich schnelle und dynamische Kommissionier- und Verpackungsfähigkeiten. Lesen Sie mehr über diese Anwendungen von Delta-Robotern in der Halbleiterindustrie im Artikel Optimierung von Prozessen in der Elektronikfertigung mit Deltarobotern auf digikey.com. Die Kinematik der Deltas sorgt für Genauigkeit und Wiederholbarkeit, so dass sie sich zum Beispiel für die Montage von Photovoltaikelektronik eignen.

Robotik sind für Produktivität auf Endeffektoren angewiesen

Hochentwickelte, reinraumtaugliche Werkzeuge für Roboterarme (EoAT oder Endeffektoren) wie z. B. Greifer sind für die Halbleiterproduktion von zentraler Bedeutung. Hier müssen EoATs über eine hohe Dynamik und die Fähigkeit verfügen, das Abtasten, Platzieren und Montieren mit höchster Präzision durchzuführen. In einigen Fällen erhöht die EoAT-Kraftrückkopplung oder die maschinelle Bildverarbeitung die Genauigkeit der Teilehandhabung, indem sie adaptive Fähigkeiten verleiht - so werden beispielsweise Bestückungsroutinen schnell ausgeführt, auch wenn die Werkstückpositionen etwas variieren. Solche Sensor- und Feedback-Fortschritte können manchmal die komplizierten elektronischen Vorrichtungen älterer Lösungen überflüssig machen.

Abbildung 4: EGK-Greifer für Kleinteile werden mit H1-Fett geschmiert und sind reinraumzertifiziert. (Bildquelle: SCHUNK Intec Inc.)

Abbildung 4: EGK-Greifer für Kleinteile werden mit H1-Fett geschmiert und sind reinraumzertifiziert. (Bildquelle: SCHUNK Intec Inc.)

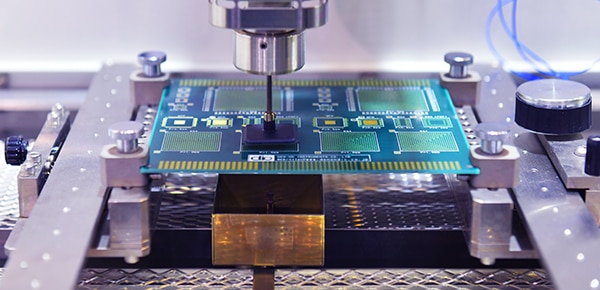

Abbildung 5: In der Elektronik-Auftragsfertigung wird die Robotik in großem Umfang für die Prüfung von Leiterplatten eingesetzt. (Bildquelle: Dreamstime)

Abbildung 5: In der Elektronik-Auftragsfertigung wird die Robotik in großem Umfang für die Prüfung von Leiterplatten eingesetzt. (Bildquelle: Dreamstime)

Flexible Arbeitszellen, die von sechsachsigen Robotern bedient werden, führen oft zwei oder mehr Aufgaben aus, wie z. B. die allgemeine Handhabung von Werkstücken, die Bedienung von Förderanlagen und anderen Maschinen, die Bearbeitung, die Montage und die Verpackung. Auch das Anbringen von Verkapselungs-, Schwingungsdämpfungs-, Abschirm-, Klebe- und Dichtungsmaterialien wird häufig in einer sechsachsigen Roboterarbeitszelle durchgeführt. Hier verleihen Roboter-Endeffektoren, die durch automatische Werkzeugwechsler ergänzt werden, Multitasking-Fähigkeiten, so dass jede Arbeitszelle maximal genutzt werden kann; EoAT-Wechsel sind in der Regel schnell, um die hohen Durchsatzanforderungen der Halbleiterindustrie zu erfüllen. So könnte ein Roboter beispielsweise einen EoAT verwenden, um Gegenstände zu entnehmen und in eine Vorrichtung zu legen. Dann (nach einer schnellen EoAT-Umstellung) könnte er Klebstoff auftragen und die zusammenpassenden Gehäusehälften eines Endprodukts zusammenpressen. Ein dritter EoAT kann fertige Artikel auf ein Auslieferungsband oder in eine Kiste laden.

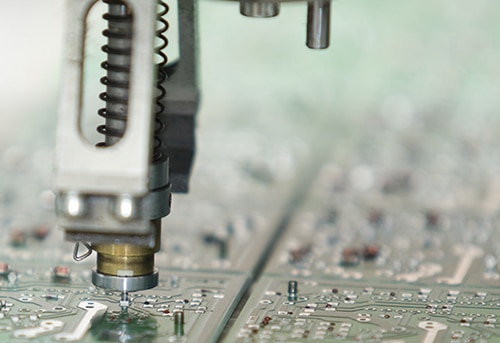

Abbildung 6: Roboter-Endeffektoren können die Form von Lötkolbenspitzen annehmen, um die Montage von Teilkomponenten auf Leiterplatten zu automatisieren. (Bildquelle: Dreamstime)

Abbildung 6: Roboter-Endeffektoren können die Form von Lötkolbenspitzen annehmen, um die Montage von Teilkomponenten auf Leiterplatten zu automatisieren. (Bildquelle: Dreamstime)

SCARA-Robotik in der Elektronikfertigung

Seit Jahrzehnten sind SCARAs der Goldstandard für die Bearbeitung, Handhabung und Montage von Halbleiterwafern, inklusive:

- Abscheidung und Ätzen

- Thermische Verarbeitung

- Fadenkreuzverarbeitung

- Bestückung der Leiterplatte

- Prüfung und Metrologie

Schließlich bieten SCARAs durch ihre zylindrische 360°-Reichweite hohe Geschwindigkeiten und sind oft in der Lage, Bestückungsaufgaben viel schneller (und manchmal auch präziser) auszuführen als vergleichbare sechsachsige und kartesische Lösungen. Genauer gesagt bieten einige branchentypische SCARAs eine Wiederholgenauigkeit von ±20 μm bei den linearen Freiheitsgraden (DOFs) und ±0,01° auf der Winkelachse - sowie Direktantriebsoptionen für den reibungslosen Transport dünner und relativ spröder Wafer. Während die Nutzlast vieler SCARAs auf 10 kg oder weniger begrenzt sein kann, ist dies bei Halbleiteranwendungen nur selten ein Problem - obwohl es für den verwandten Bereich der Solarzellenproduktion sicherlich eine Einschränkung ist.

Abbildung 7: SCARA-Roboter erledigen Bestückungsaufgaben und Bearbeitung von Wafern schnell und präzise. (Bildquelle: Dreamstime)

Abbildung 7: SCARA-Roboter erledigen Bestückungsaufgaben und Bearbeitung von Wafern schnell und präzise. (Bildquelle: Dreamstime)

SCARAs passen gut zu Förderbändern, die in Halbleiterbearbeitungsstationen eingesetzt werden, sowie zu Wafer-Karussellen (auch Drehtische genannt), die das Hinzufügen von Komponenten oder Merkmalen zu mehreren Leiterplatten gleichzeitig erleichtern.

Sechs-Achsen-Robotik in der Elektronikfertigung

Industrielle Knickarmroboter verfügen über mehrere Drehgelenke, um Objekte mit zwei bis 10 Freiheitsgraden zu manipulieren. Das gängigste Knickarmroboterformat ist der sechsachsige Roboter. Halbleiterprozesse, die einen Reinraum erfordern, profitieren von sechsachsigen Robotern, die entsprechend ausgelegt und kompakt sind, so dass sie weniger Energie und weniger Platz im Reinraum verbrauchen. Es gibt eine Vielzahl von Varianten, die die für die Handhabung und Montage bei hohem Durchsatz erforderliche Geschwindigkeit und Genauigkeit bieten. Die Servomotoren, die die Gelenke der Roboter antreiben, ähneln denen anderer Robotertypen, aber bei sechsachsigen Robotern ist es viel wahrscheinlicher, dass diese Motoren mit einem Dehnungswellen- oder Zykloidengetriebe kombiniert werden.

Wie SCARAs lassen sich auch sechsachsige Roboter gut mit Förderbändern kombinieren, die in Bearbeitungsstationen für Halbleiter eingesetzt werden.

Abbildung 8: Dieser sechsachsige Knickarmroboter ist in Reinraumausführung nach ISO 5 (Klasse 100) erhältlich. (Bildquelle: Denso Robotics)

Abbildung 8: Dieser sechsachsige Knickarmroboter ist in Reinraumausführung nach ISO 5 (Klasse 100) erhältlich. (Bildquelle: Denso Robotics)

Die Hauptstärke von sechsachsigen Robotern ist ihre Geschicklichkeit und ihr großes Arbeitsvolumen bei einer gegebenen Größe des Gestänges - unabhängig davon, ob es auf einem Boden oder an der Decke installiert ist. Ein Beispiel: Ein sechsachsiger Arm, der im eingeklappten Zustand 600 mm hoch ist, kann in alle Richtungen 650 mm erreichen und jedes Gelenk schnell und gleichzeitig um 120° bis 360° schwenken, um elektronische Nutzlasten von einigen Gramm bis zu mehreren Kilogramm oder mehr zu bewegen. Absolutwertgeber an jedem Gelenk und Ethernet-basierte Vernetzung bieten Bewegungsrückmeldung und Vernetzung für SPS-, PC- oder spezielle Robotersteuerungen und adaptive Software zur Steuerung und Verbesserung von Prozessen im Laufe der Zeit. Zu diesen Steuerungen gehört die Integration hochentwickelter Endeffektoren - zum Beispiel Greifer zur sicheren Handhabung kleiner und zerbrechlicher Elektronikkomponenten.

Sechsachsige Roboter eignen sich hervorragend für die Maschinenbeschickung und das Verpacken von Elektronikprodukten. Neben der Montage der Platinen selbst können die Roboter die Elektronik in den Metall- oder Kunststoffgehäusen der Endprodukte befestigen und auch die notwendigen elektrischen Verbindungen herstellen. Einige sechsachsige Roboter können auch die Bestückung, Verpackung und Palettierung von Elektronikfertigprodukten übernehmen.

Kartesische Robotik in der Elektronikfertigung

Kartesische Roboter - solche, die auf modularen Stapeln von Linearachsen basieren - tragen dazu bei, dass die Halbleiterindustrie bei vielen Prozessen Reinraumbedingungen einhalten muss. Nahezu unbegrenzte Skalierbarkeit bedeutet, dass die Reichweite von wenigen Zentimetern bis zu mehr als 30 Metern reichen kann. Die kartesische Wiederholgenauigkeit des Roboters kann bei linearen Freiheitsgraden innerhalb von ±10 μm bleiben, mit einer vergleichbaren Winkelwiederholgenauigkeit von Endeffektoren sowie Rotations-zu-Linear- und Direktantriebsoptionen für einen besonders reibungslosen Transport von Wafern. Geschwindigkeiten von bis zu sechs Metern pro Sekunde sind üblich.

Abbildung 9: Kartesische Roboter führen vollautomatische Aufgaben in der Halbleiterfertigung aus. Beachten Sie die Linearmotoren, die einen hochpräzisen Direktantrieb auf der kritischen Achse ermöglichen. (Bildquelle: Dreamstime)

Abbildung 9: Kartesische Roboter führen vollautomatische Aufgaben in der Halbleiterfertigung aus. Beachten Sie die Linearmotoren, die einen hochpräzisen Direktantrieb auf der kritischen Achse ermöglichen. (Bildquelle: Dreamstime)

Kartesische Maschinen führen in der Regel spezielle Automatisierungsaufgaben aus, da ihre Kinematik in der Regel weniger flexibel und rekonfigurierbar ist als die anderer Robotertypen. Die Genauigkeit ist jedoch außergewöhnlich ... vor allem, wenn die Steuerungen Rückmeldungen verwenden und Befehle für eine Reaktionszeit von Millisekunden erzeugen. Diese Bewegung ist der Schlüssel für die automatisierte Herstellung von Leiterplatten, für das Trimmen und Polieren von Oberflächen sowie für umfangreiche Montageroutinen.

Kartesische Roboterstationen sind auch die erste Wahl für großformatige Elektronik wie Flachbildschirme und Solarpanels.

Spezifisches Anwendungsbeispiel der kartesischen Robotik

Betrachten Sie die kartesische Robotik bei der maximal automatisierten Herstellung und Montage von Leiterplatten. Die kartesische Robotik bewegt entweder Endeffektoren über die Leiterplatten oder hat die Form von kartesischen Tischen, die die Leiterplatten durch die Reichweite von fest installierten Bearbeitungsgeräten bewegen. Solche Tische könnten zum Beispiel Platten durch Lithographieanlagen bewegen, um Kupferschaltungen auf ein nicht leitendes Siliziumsubstrat zu drucken. Nach dem anfänglichen Leiterplattendruck wird das Kupfer, das nicht zum Schaltkreis gehört, chemisch weggeätzt. Nichtleitende Lötmasken isolieren benachbarte Leiterbahnen und Bauteile.

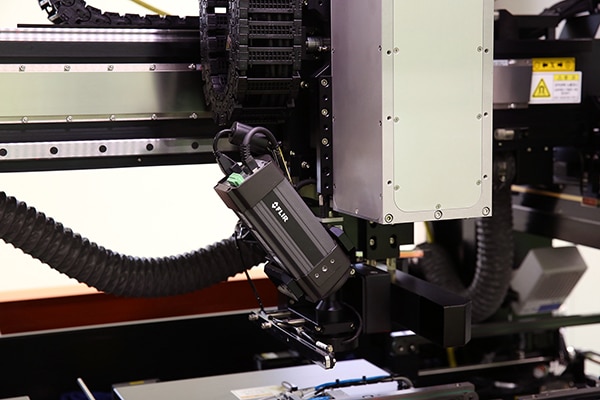

Abbildung 10: Die kartesische Robotik kann mit bildgebenden Geräten (wie dieser Wärmebildkamera) für die Thermografie von Leiterplatten ausgestattet werden, die mit lasergestützten Klebeverfahren hergestellt wurden. (Bildquelle: Teledyne FLIR)

Abbildung 10: Die kartesische Robotik kann mit bildgebenden Geräten (wie dieser Wärmebildkamera) für die Thermografie von Leiterplatten ausgestattet werden, die mit lasergestützten Klebeverfahren hergestellt wurden. (Bildquelle: Teledyne FLIR)

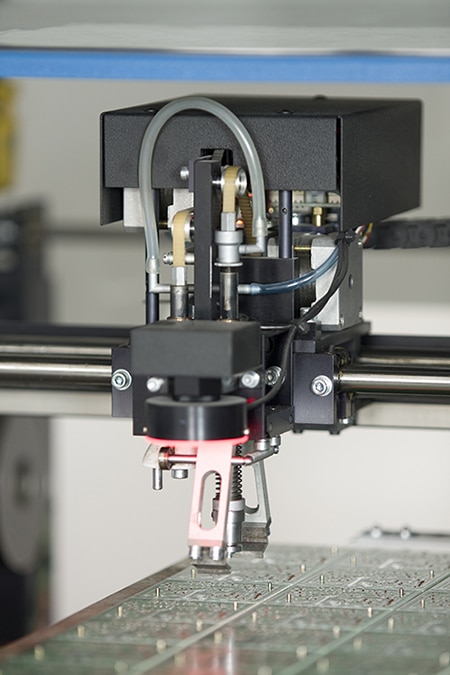

Bei vielen Platinenbestückungsvorgängen nehmen kartesische Roboter elektronische Bauteile von Bandspulen oder Bändern in Boxen auf, die in die Arbeitszelle eingeführt werden. (Der Bestückungskopf des Roboters ist so konzipiert, dass er eine Vielzahl dieser Komponenten greifen und platzieren kann) Die Roboter überprüfen die Werte und die Polarität der einzelnen Bauteile und setzen und löten dann die Bauteile mittels Durchkontaktierung oder Oberflächenmontage (SMT). Leitungen durchkontaktierbarer Komponenten werden in die Löcher der Leiterplatte eingeführt, getrimmt und geclincht und dann auf der Rückseite der Leiterplatte verlötet, um eine hohe mechanische Festigkeit zu erreichen (was allerdings kompliziertere Montageverfahren erfordert). Im Gegensatz dazu können SMT-Komponenten maximal automatisierte, hochvolumige Bestückungs- und Lötroutinen akzeptieren ... daher dominieren sie jetzt viele Leiterplattendesigns. Dennoch ist die Durchkontaktierung nach wie vor die gängigste Methode, um große Kondensatoren, Transformatoren und Steckverbinder auf Leiterplatten zu befestigen.

Abbildungen 11a und 11b: Hier sind Werkzeugköpfe für die Befestigung von SMT-Bauteilen auf einer Leiterplatte abgebildet. (Bildquelle: Dreamstime)

Abbildungen 11a und 11b: Hier sind Werkzeugköpfe für die Befestigung von SMT-Bauteilen auf einer Leiterplatte abgebildet. (Bildquelle: Dreamstime)

Bei SMT-Bauteilen wird die Lötpaste vor der Montage der Bauteile auf die Leiterplatte aufgetragen. Beim Reflow-Löten wird die Lötpaste mit Heißluft geschmolzen, um die SMT-Bauteilverbindungen herzustellen. Das Wellenlöten ist bei durchkontaktierbaren Bauteilen gebräuchlicher; dabei wird die Leiterplatte über eine stehende Welle geführt, die sich auf der Oberfläche einer Schale mit geschmolzenem Lot bildet. Solche Maschinen sind kostspielig und eignen sich am besten für die Herstellung sehr hoher Stückzahlen.

Abbildung 12: Rückmeldungen aus der maschinellen Bilderfassung fließen häufig in die Reaktionen des kartesischen Systems ein. Dank massiver Onboard-Verarbeitungsleistung, fortschrittlicher Algorithmen und eines FPGA können HAWK-Smart-Kameras (einschließlich des hier gezeigten Modells) eine Echtzeit-Trigger-Reaktion für das Lesen von Codes, die Überprüfung, Inspektion und Führung von 4000 bis 14.000 Teilen pro Minute erreichen. Tatsächlich ist diese Kamera eine Zwischenlösung zwischen komplexen PC-basierten Kameras und einfachen industriellen Smart-Kameras. (Bildquelle: Omron Automation and Safety)

Abbildung 12: Rückmeldungen aus der maschinellen Bilderfassung fließen häufig in die Reaktionen des kartesischen Systems ein. Dank massiver Onboard-Verarbeitungsleistung, fortschrittlicher Algorithmen und eines FPGA können HAWK-Smart-Kameras (einschließlich des hier gezeigten Modells) eine Echtzeit-Trigger-Reaktion für das Lesen von Codes, die Überprüfung, Inspektion und Führung von 4000 bis 14.000 Teilen pro Minute erreichen. Tatsächlich ist diese Kamera eine Zwischenlösung zwischen komplexen PC-basierten Kameras und einfachen industriellen Smart-Kameras. (Bildquelle: Omron Automation and Safety)

Typische Motoren und Antriebe für die kartesische Robotik

In der kartesischen Robotik werden viele der gleichen Arten von Servomotoren, Präzisionsgetrieben und elektromechanischen Antrieben verwendet wie bei anderen Robotiklösungen. Eine Einschränkung ist, dass die Schrittmotoren in einigen kartesischen Designs, die Halbleiter während der Produktion transportieren, nicht mit den so genannten Schritt- und Wiederholungskameras - manchmal einfach Stepper genannt - verwechselt werden sollten. Letztere sind für die fotolithografischen Prozesse bei der Chipherstellung unerlässlich.

So wie in der SCARA- und insbesondere in der Sechs-Achsen-Robotik verstärkt direkt angetriebene Drehmomentmotoren zum Einsatz kommen, werden in der kartesischen Robotik (bei der Konstruktion für die Halbleiterindustrie) in den letzten Jahren verstärkt Linearmotoren eingesetzt. Eine Vielzahl von branchenüblichen und proprietären Motorspulen, Miniatur-Endpositionierern, piezobasierten Justiermodulen, vakuum- und reinraumtauglichen Subsystemen, Linearlagern, Steuerungen und anderen Innovationen ergänzen diese Direktantriebe, damit kartesische Systeme ultrafeine, ultraschnelle Bewegungen ausführen können.

Kollaborative Robotik in der Elektronikfertigung

Kollaborative Roboter (Cobots) haben sich in den letzten zehn Jahren in der Halbleiterindustrie stark ausgebreitet. Gründe hierfür und weitere Informationen finden Sie im Blog Einfache Automatisierung mit kollaborativen Robotern von Omron auf DigiKey.com. In der Halbleiterfertigung können Cobots von Omron und anderen Herstellern die äußerst kostspielige Verunreinigung von Wafern verhindern, indem sie die Arbeitsbereiche für den Schutz der Wafer und die vom Reinraumpersonal bedienten Bereiche überbrücken. Cobot-Installationen für die Halbleiterproduktion verhindern auch die Verunreinigung durch Partikel und ausgasende Schmiermittel und ergänzen die manuellen Arbeitsschritte beim Bestücken und Löten.

Abbildung 13: Cobots der Serie HCR-5 erfüllen die ISO-2-Reinraumanforderungen. (Bildquelle: Hanwha Corp./Momentum)

Abbildung 13: Cobots der Serie HCR-5 erfüllen die ISO-2-Reinraumanforderungen. (Bildquelle: Hanwha Corp./Momentum)

Abbildung 14: Die kollaborativen Roboter (Cobots) von KUKA sind das Herzstück des ISO3-Reinraums für die Waferbearbeitung bei Infineon. (Bildquelle: KUKA)

Abbildung 14: Die kollaborativen Roboter (Cobots) von KUKA sind das Herzstück des ISO3-Reinraums für die Waferbearbeitung bei Infineon. (Bildquelle: KUKA)

Abbildung 15: Die KUKA-Cobots in diesem Infineon-Reinraum wurden von Mechatronik- und Automatisierungsspezialisten fachgerecht integriert, vernetzt und programmiert. (Bildquelle: KUKA)

Abbildung 15: Die KUKA-Cobots in diesem Infineon-Reinraum wurden von Mechatronik- und Automatisierungsspezialisten fachgerecht integriert, vernetzt und programmiert. (Bildquelle: KUKA)

Cobots in der Halbleiter- und Elektronikindustrie müssen über eine überdurchschnittliche Geschwindigkeit verfügen, die durch fortschrittliche Dynamik und Steuerung ergänzt wird, um ein Rütteln an den dünnen und daher empfindlichen Wafern zu verhindern. Andernfalls können sich kleine Risse bilden. Natürlich ist die Wahrscheinlichkeit von Brüchen bei richtig spezifizierten Cobots weit geringer als bei menschlicher Arbeit.

Automatisiertes Löten mit Cobots ist auch dann sinnvoll, wenn Bauteile auf besonders dünnen Platinen montiert werden und die Auswirkungen der Wärmeausdehnung von Silizium ein Problem darstellen. Wenn Cobots diese und andere Montageaufgaben übernehmen sollen, ist es oft logisch, Thermografie oder andere Geräte zur Prüfung der Platine in den Endeffektor zu integrieren. Das beschleunigt Fehlersuchaufgaben für höhere Erträge und Qualitätssicherung ... oft zu relativ geringen Kosten.

Fazit

Die Industrierobotik ermöglicht eine kostengünstige und flexible Automatisierung der Halbleiter- und Elektronikproduktion. Zu den technischen Herausforderungen gehören die Einhaltung von Reinraumvorschriften, ein hoher Durchsatz und die sorgfältige Handhabung von sehr teuren Werkstücken. Dennoch haben die heutige Roboterhardware sowie die Robotersimulationssoftware und -programmierung die Dimensionierung und Auswahl von Reinraumroboterlösungen vereinfacht.

Erschwerend kommt hinzu, dass die immer feineren Details der immer stärker miniaturisierten Elektronik einen entsprechenden robotergestützten Montageprozess erfordern. Die Robotik hat sich dieser Herausforderung mit Motoren, mechanischen Verbindungen, Steuerungen und Netzwerken gestellt, die immer fortschrittlichere Fähigkeiten ermöglichen. Ergänzende Technologien wie die maschinelle Bilderfassung und die industrielle Echtzeit-Vernetzung haben der Robotik ebenfalls neue Fähigkeiten für die Handhabung, Verarbeitung und Montage von Halbleitern in großen Stückzahlen verliehen.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.