Verbesserung der Ausbeute bei Chiplet- und WLCSP-Baugruppen durch den Einsatz von präzisen Band- und Spulenträgern

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-07-28

Branchenübliche Standards wie EIA-481 und IEC (International Electrotechnical Commission) 60286-3 schreiben eine maximal zulässige Wölbung von 1 Millimeter (mm) über einen 250 mm langen Bandabschnitt vor. Sie legen auch die Anforderungen für Taschengrößen und allgemeine Maßtoleranzen fest. Die Normen schreiben keine bestimmten Materialien für Trägerbandsysteme vor. Für kleine und robuste passive Bauteile wie Chipkondensatoren und Widerstände kann ein Papierträgerband eine gute Wahl sein. Es ist kostengünstig und eignet sich gut für Bauteile bis zu einer Dicke von etwa 0,9 mm.

Für dünnere Komponenten, die eine steifere Tasche benötigen, wie viele oberflächenmontierbare (SMD) Halbleiterbauelemente, können Polyester-, Polystyrol- oder Polycarbonatbänder eine gute Wahl sein. Polyester kann eine relativ hohe Schrumpfung aufweisen, wodurch die Taschen bei längerer Lagerung weniger stabil sind. Polystyrolbänder können einen relativ hohen Wölbungsgrad aufweisen, bleiben aber dennoch innerhalb der EIA-481- und IEC60286-3-Spezifikationen. Für die kleinsten Bauteile, wie Chiplets, WLCSPs und BGAs, sind Bänder aus technischem Polycarbonat oft die beste Wahl. Polycarbonat ist stabil und kann empfindliche Komponenten vor Stößen schützen. Durch die geringe Schrumpfung bleiben die Taschen auch über längere Zeiträume stabil. Dies unterstützt die genaue Bandzuführung und Taschenpositionierung, die für Bestückungsautomaten erforderlich ist.

Schrumpfende Komponenten

Die kontinuierliche Schrumpfung von Halbleiterbauelementen macht engere Maßtoleranzen bei Trägerbändern erforderlich. Die Normen für Trägerbänder lassen Taschenabmessungen zu, die bis zu 100 Mikrometer (μm) abweichen können. Das ist in Ordnung für passive Bauteile in Chipform und größere SMD-Halbleiterbauelemente. Bei kleineren Bauteilen sind Toleranzen von etwa 50 μm erforderlich, um eine übermäßige Drehung oder Neigung des Bauteils in der Tasche zu verhindern. Die neuesten Gehäuse, wie WLCSP, können Taschen erfordern, die im Vergleich zu größeren Bauteilen 44 % flacher sind (Abbildung 1). Außerdem haben sie Toleranzen von 30 μm, die nur mit hochpräzisen Polycarbonat-Trägerbändern konstant eingehalten werden können.

Abbildung 1: Die Verwendung kleinerer Bauteile wie WLCSP hat zu einer Verringerung der Taschenhöhen von Trägerbändern um 44 % geführt. (Bildquelle: 3M)

Abbildung 1: Die Verwendung kleinerer Bauteile wie WLCSP hat zu einer Verringerung der Taschenhöhen von Trägerbändern um 44 % geführt. (Bildquelle: 3M)

Die Chiplet-Herausforderung

Die Verwendung von Chiplets ist eine Möglichkeit für Komponentenhersteller, dem Bedarf an kleineren Lösungen gerecht zu werden. Mit Chiplets können Komponentenentwickler aus einem Katalog von Chips mit spezifischen Funktionen auswählen, die gemeinsam gepackt werden können, um eine höhere Funktionalität auf Systemebene zu unterstützen. Zu den gängigen Chiplet-Gehäusetechnologien gehören 2,5-dimensionale (2,5D) und 3D-Strukturen. Bei der 2,5D-Technologie, auch Interposer-Technologie genannt, werden mehrere Komponenten nebeneinander auf einer einzigen Basis montiert. Der Interposer sorgt für die Verbindung. In einer 3D-Struktur werden die Chips gestapelt, um einen noch kleineren Footprint zu erreichen.

Chiplets sind nützlich, erfordern aber eine besondere Handhabung. Außerdem müssen sie vor Schäden durch ESD geschützt werden. Aufgrund ihrer geringen Größe sind sie sehr anfällig für Ausrichtungsfehler und Kantenausbrüche in der Tasche, wenn das Trägerband nicht sehr stabil ist und enge Toleranzen aufweist. Außerdem findet ihre Herstellung in einer Reinraumumgebung der Klasse 10.000 statt, so dass sie geeignete Trägerbänder mit speziell entwickelten Eigenschaften benötigen.

Eigenschaften von Polycarbonat

Technisches Polycarbonat-Trägerband hat mehrere Eigenschaften, die es besonders für die Verwendung mit ungekapselten, Chiplet-, WLCSP- und BGA-Bauteilen geeignet machen. Es hat einen nominalen Oberflächenwiderstand zwischen 10⁴ Ohm pro Quadrat (Ω/Quadrat) und 10⁸ Ω/Quadrat. Dadurch kann es Ladungsansammlungen aufgrund triboelektrischer Effekte ableiten und so ESD-empfindliche Komponenten schützen. Polycarbonat ist auch sehr stabil und weist eine typische Schrumpfung von <0,1 % nach 24 Stunden bei +85 °C auf, verglichen mit <0,5 % für Polystyrol unter den gleichen Bedingungen.

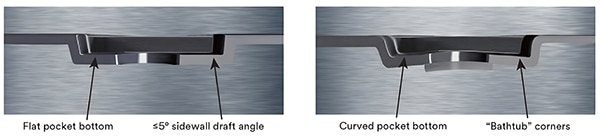

Die Polycarbonat-Präzisionsträgerbänder 3000BD von 3M werden beispielsweise in einem innovativen Verfahren hergestellt, das hochpräzise und genaue Taschen erzeugt. Im Vergleich zu den wärmegeformten Taschen in herkömmlichen Trägern haben die 3000BD-Träger steilere Seitenwandwinkel, die die Möglichkeit der Chipbewegung an der Wand verringern. Sie weisen außerdem enge Toleranzen in Bezug auf die Länge und Breite der Tasche auf, um ein Verdrehen der Komponenten zu verhindern, und haben einen extrem flachen Boden, der eine verbesserte Leistung mit Bestückungsgeräten unterstützt (Abbildung 2). Darüber hinaus schützen die engen Taschentoleranzen vor Kantenausbrüchen, die beim Versand von Chiplets und ungekapselten Komponenten ein großes Problem darstellen können.

Abbildung 2: Taschen in Polycarbonat-Trägerbändern (links) haben im Vergleich zu alternativen Bändern (rechts) steilere Seiten und flachere Böden. (Bildquelle: 3M)

Abbildung 2: Taschen in Polycarbonat-Trägerbändern (links) haben im Vergleich zu alternativen Bändern (rechts) steilere Seiten und flachere Böden. (Bildquelle: 3M)

Das Polycarbonat-Trägerband 3000BD ist äußerst vielseitig und wird in Formaten angeboten, die für Reinraum- und Nicht-Reinraumumgebungen geeignet sind. Da es in einem Reinraum der Klasse 10.000 gereinigt und verpackt wird, bietet es maximalen Schutz vor Partikelkontamination mit einer um 60 bis 70 % geringeren Partikelanzahl als herkömmliche Trägerbänder, und jede Kunststoffspule ist zum Schutz in einem Beutel zur statischen Abschirmung versiegelt. 3000BD-Trägerbänder sind auch auf Kartonspulen für Anwendungen außerhalb von Reinräumen und für weniger empfindliche Komponenten erhältlich.

Diese Trägerbänder werden aus einer recycelbaren, mit Kohlenstoff gefüllten thermoplastischen Polymerfolie hergestellt und unterstützen ein hohes Maß an Nachhaltigkeit. Sie enthalten im Vergleich zu anderen Trägerbändern einen geringeren Gehalt an korrosiven, wasserlöslichen ionischen Verunreinigungen und erfüllen den Wert von 5 ppm (parts per million), der für eine verbesserte Lötbarkeit von Zinn-Blei (SnPb), Indium-Blei (InPb), Gold (Au) und Kupfer (Cu) erforderlich ist (Abbildung 3).

Abbildung 3: Vergleich der ionischen Verunreinigungswerte in ppm für drei Trägermaterialien, die gemäß den Anforderungen von MIL-STD-883E, Methode 5011, getestet wurden. (Bildquelle: 3M)

Abbildung 3: Vergleich der ionischen Verunreinigungswerte in ppm für drei Trägermaterialien, die gemäß den Anforderungen von MIL-STD-883E, Methode 5011, getestet wurden. (Bildquelle: 3M)

Präzisionsträger

Zwei Beispiele für die 3000BD-Serie von Polycarbonat-Präzisionsträgern von 3M sind der 3000BD-.12MM und der 3000BD-12X8 mit einer Länge von 220 Metern (m) bzw. 87 m. Sie werden als endlose, spleißfreie Bänder mit einer Breite von 8 mm bis 44 mm angeboten, mit einem ebenen Wickelformat auf Kunststoffspulen in Größen von 330 mm (13") bis 560 mm (22") für Reinraumanwendungen. Eine Planetenwicklung ist als Sonderformat erhältlich. Abhängig von Variablen wie Taschentiefe und -abstand und Wickelformat fassen diese Spulen in der Regel zwischen 30 und 2000 m Trägerband (Abbildung 4).

Abbildung 4: Polycarbonat-Präzisionsträgerband wird in Rollen von bis zu 2000 m geliefert. (Bildquelle: 3M)

Abbildung 4: Polycarbonat-Präzisionsträgerband wird in Rollen von bis zu 2000 m geliefert. (Bildquelle: 3M)

Auswahl an Deckbändern

Die Wahl eines leistungsstarken, präzisen Trägerbandes ist nur die halbe Antwort. Entwickler benötigen außerdem ein Deckband, das die Komponenten schützt und eine reibungslose Schnittstelle zu Bestückungsgeräten bietet. Zwei gängige Deckbänder verwenden hitzeaktivierbare Klebstoffe (HAA) und druckempfindliche Klebstoffe (PSA).

Das HAA-Band wird mit einem beheizten Siegelschuh angebracht, der auf die Kanten des Bandes drückt und so dafür sorgt, dass die Bauteile versiegelt werden und frei von Kleberückständen sind. Bei HAA müssen die Hitze, der Druck und die Geschwindigkeit der Versiegelung genau kontrolliert werden. Der Klebstoff auf HAA-Klebeband kann auch durch Temperatur, Feuchtigkeit und Lagerzeit beeinträchtigt werden. Infolgedessen kann die für HAA-Klebeband erforderliche Ablösekraft relativ uneinheitlich sein. Die unterschiedliche Ablösekraft kann dazu führen, dass die Komponenten aus den Trägertaschen herausspringen (sog. Trampolinbildung), was den Montageprozess verlangsamt.

Für kleinere Bauteile wie Chiplets und WLCSPs kann PSA-Band die bessere Wahl sein. PSA-Klebebänder haben eine sanftere und gleichmäßigere Ablösekraft, was die Trampolinbildung minimiert und den Montageprozess beschleunigt. Außerdem sind sie weniger hitze- und temperaturempfindlich und unterliegen geringeren Schwankungen im Laufe der Zeit. Ein Nachteil einiger PSA-Bänder ist, dass sie Rückstände hinterlassen können, die sich auf Montagemaschinen ablagern können.

PSA-Band versiegelt Komponenten

Zur Ergänzung der 3000BD-Serie von Polycarbonat-Präzisionsträgern können Entwickler die 2668-Serie von PSA-leitfähigen, hoch scherenden, druckempfindlichen Polyesterfolien-Deckbändern von 3M verwenden. Das 2668-5.4MMX500M ist beispielsweise 5,4 mm breit und 300 m lang, während das 2668-13.3MMX500M 13,3 mm breit und 300 m lang ist. Diese Deckbänder bieten im Vergleich zu HAA-Bändern eine flachere Abdeckung und ermöglichen eine Ablösekraft mit einer Schwankung von ±10 Gramm im Vergleich zu ±20 Gramm bei Standard-HAA-Abdeckbändern. Sie verfügen über eine leitfähige Blocker-Folienschicht neben dem Bauteil, um ESD-Schutz zu bieten und Kleberückstände zu minimieren.

Das Band 2668 kann bei kleinen Bauteilen wie ungekapselten Bauteilen, Chiplets und WLCSPs verwendet werden, die besondere Sorgfalt erfordern, um Trampolinbildung während des Ablöseprozesses zu vermeiden (Abbildung 5). Daher kann dieses Band auf Highspeed-Ablöseanlagen verwendet werden, um den Montageprozess zu beschleunigen. Es ist in Standard- und reinraumtauglichen Verpackungen erhältlich. Die Differenz zwischen den beiden sind:

- Das Standard-Klebeband wird auf einem Kunststoffkern geliefert, verpackt mit hochdichten Papierwafereinlagen und einem Zentrierkern in einem einzigen Polyethylenbeutel, der in einem Pappkarton verpackt ist.

- Das Reinraumband ist das gleiche Band, wird aber in zwei Polyethylenbeuteln geliefert. Dadurch kann das Deckband in einer Reinraumumgebung im Innenbeutel, der keinen direkten Kontakt mit dem Karton hatte, verwendet und gelagert werden.

Abbildung 5: PSA-Trägerband (oben links), das sich von einem 3000BD-Präzisionsträger aus leitfähigem Polycarbonat ablöst, mit BGA-Bauteilen als Größenreferenz. (Bildquelle: 3M)

Abbildung 5: PSA-Trägerband (oben links), das sich von einem 3000BD-Präzisionsträger aus leitfähigem Polycarbonat ablöst, mit BGA-Bauteilen als Größenreferenz. (Bildquelle: 3M)

Fazit

Präzisions-Polycarbonat-Trägersysteme können zusammen mit PSA-Trägerbändern verwendet werden, um die Ausbeute bei der Verwendung von ungekapselten sowie Chiplet-, Kugelkontakt-, Chip-Scale-, WLCSP- und BGA-Bauteilen zu verbessern. Diese Band- und Spulensysteme bieten umfassenden Schutz für empfindliche Komponenten und weisen die engen Maßtoleranzen auf, die für Highspeed-Bestückungsanlagen erforderlich sind.

Empfohlene Lektüre

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.