Einsatz von Traceability 4.0 für verbesserte Produktsicherheit, Richtlinientreue und Rückverfolgung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-02-07

Bestandsüberwachung und Rückverfolgbarkeit in Echtzeit in Lagern und Fabriken ist ein wichtiger Aspekt der Industrie 4.0 und des Lieferkettenmanagements für Automobilteile und -baugruppen, Haushaltsgroßgeräte, Luft- und Raumfahrt, Transport und die Produktion elektronischer Systeme. Besonders wichtig ist die Rückverfolgbarkeit: Sie umfasst die Standortverfolgung und die Dokumentation der Historie und Verwendung von Rohstoffen, Bauteilen, Unterbaugruppen und Fertigwaren. Neben der Unterstützung von Produktionseffizienz und Produktqualität ist Traceability 4.0 ein wesentlicher Aspekt der Produktsicherheit, einschließlich des Schutzes vor gefälschten Komponenten, der Unterstützung präziser Rückrufe und der Gewährleistung der Einhaltung gesetzlicher Vorschriften.

Lösungen für Traceability 4.0 beruhen auf der Kennzeichnung jeder einzelnen Komponente, häufig unter Verwendung von 1D- oder 2D-Barcodes auf Etiketten oder direkt auf den Artikeln, und der aktiven Verfolgung der Bewegung von Artikeln während des gesamten Produktionsprozesses. Das kann eine ziemliche Herausforderung sein. Ein typisches Kraftfahrzeug hat beispielsweise über 20.000 Komponenten, die überwacht werden müssen. Die Umsetzung von Traceability 4.0 kann komplex sein. Es reicht nicht aus, einfach jedes Bauteil zu markieren. Die Verwendung einer einzigen Bildgebungsplattform für das Lesen von Barcodes und die visuelle Inspektion der Artikel ist wünschenswert. Außerdem müssen die Bildgeber in rauen Industrieumgebungen und unter wechselnden Lichtverhältnissen arbeiten.

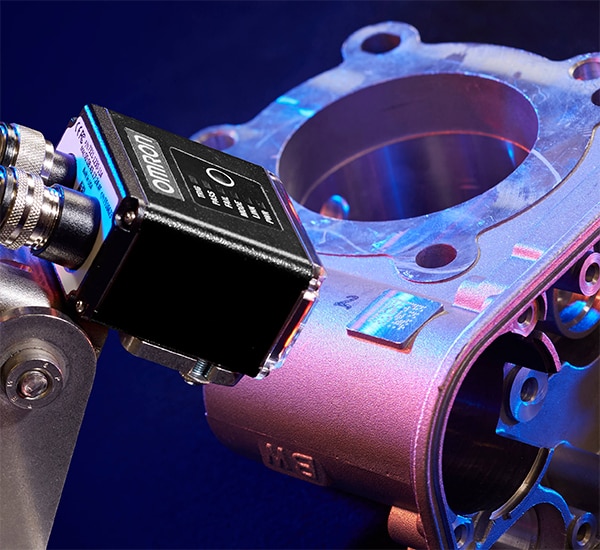

Um die Anforderungen der Industrie 4.0 an die Rückverfolgbarkeit zu erfüllen, können intelligente Industrie-Bildgeber verwendet werden, die 1D- und 2D-Barcodes für die Sichtprüfung lesen können und mit Autofokus erhältlich sind, um die Bildgebungsleistung zu verbessern. Diese intelligenten Bildgeber verfügen über fortschrittliche Dekodieralgorithmen, die selbst beschädigte Barcodes lesen können. Sie verfügen über ein doppeltes Frontfenster, um Probleme mit Kondenswasser zu minimieren, sowie über die Schutzart IP65/67, um ihre Verwendbarkeit in rauen Umgebungen zu gewährleisten.

Dieser Artikel gibt einen Überblick über die Entwicklung von Tracebility 4.0 und darüber, wie sie die Produktsicherheit, die Produktverfolgung und die Einhaltung gesetzlicher Vorschriften unterstützt. Er befasst sich mit den grundlegenden Barcodetypen und der Rekonstruktionssoftware zum Lesen beschädigter Barcodes, geht auf Fragen der Systemintegration und die Kompromisse zwischen mechanischen und Flüssiglinsen-Autofokussierungssystemen ein und stellt abschließend intelligente Industrie-Bildgeber (Imager) von Omron sowie ein Software-Entwicklungstool zur Einrichtung von Barcode-Lese- und Bildverarbeitungsanwendungen vor.

Wozu dient Traceability 4.0?

Traceability 4.0 ist ein integraler Bestandteil von Industrie 4.0. Aber nicht jeder Fertigungsbetrieb ist ein Industrie-4.0-Betrieb. Andere Anwendungsfälle, wie Einzelhandel und Lagerhaltung, erfordern die Verwendung von Traceability 4.0 nicht. Wie kam es also zur Traceability 4.0 (Abbildung 1)?

- Traceability 1.0 stützt sich in der Regel auf Barcodes zur automatischen Identifizierung von Produkten, um Genauigkeit und Effizienz zu verbessern.

- Traceability 2.0 wurde für das Lieferkettenmanagement um Datums- und Chargencodes erweitert. Es wurde entwickelt, um ein höheres Qualitätsniveau und das Vertrauen der Verbraucher zu fördern und gezielte Produktrückrufe zu unterstützen. Es wird immer noch im Einzelhandel verwendet. Darüber hinaus verwendet die US-amerikanische Food and Drug Administration (FDA) sie für eindeutige Gerätekennungen (UDIs) für medizinische Geräte. Zu diesem Zeitpunkt begann die Internationale Organisation für Normung (ISO) mit der Entwicklung von Qualitätsspezifikationen für Barcodes.

- Traceability 3.0 markiert den Beginn der Rückverfolgung einzelner Geräte anstelle von Datums- und Chargencodes. DPM-Technologien (Direct Part Marking) für Kunststoff- und Metallteile wurden für den Einsatz in rauen Industrieumgebungen entwickelt. Die Grundlage für Programme zur Bekämpfung von Fälschungen wurde entwickelt, um die Echtheit von Produkten und Komponenten zu gewährleisten.

- Traceability 4.0 ist die vollständige Implementierung, einschließlich umfassender Teilehistorie und individueller geometrischer Bemaßung und Toleranzen (GD&T). GD&T ist in der Präzisionsfertigung, z. B. in der Luft- und Raumfahrt und im Automobilbau, von entscheidender Bedeutung und ermöglicht den Einbau von Teilen auf der Grundlage ihrer genauen GD&T-Werte, wodurch hochpräzise Baugruppen gewährleistet und hochwertige Systeme unterstützt werden.

Abbildung 1: Traceability 4.0 ist ein integraler Bestandteil von Industrie 4.0, ersetzt aber nicht vollständig die vorherigen Generationen der Rückverfolgbarkeit. (Bildquelle: Omron)

Abbildung 1: Traceability 4.0 ist ein integraler Bestandteil von Industrie 4.0, ersetzt aber nicht vollständig die vorherigen Generationen der Rückverfolgbarkeit. (Bildquelle: Omron)

Barcodetypen und Standards

Die Barcodetypen haben sich weiterentwickelt und wurden erweitert, da die Rückverfolgbarkeit immer anspruchsvoller wird. Heute gibt es mehrere gängige Barcodetypen, darunter lineare, 2D- (wie Data-Matrix, QR-Code und Aztec-Code) und gestapelte lineare (wie PDF 417, Micro-PDF und Composite-Codes) (Abbildung 2). Sie können auf angebrachte Etiketten gedruckt oder direkt auf dem Teil angebracht werden. Es gibt eine breite Palette von Standards. Beispiele sind:

- AIAG B4 - Automotive Industry Action Group - Teileidentifikation und -verfolgung

- AS9132 - Society of Aerospace Engineers, Data-Matrix-Qualitätsanforderungen für die Teilekennzeichnung

- EIA 706 - Electronics Industry Association, Kennzeichnung von Bauteilen

- ISO/IEC 16022 - Spezifikation der internationalen Symbologie

- ISO/IEC 15418 - Semantik des Symboldatenformats

- ISO/IEC 15434 - Syntax des Symboldatenformats

- ISO/IEC 15415 - Norm für 2D-Druckqualität

- ISO/IEC 15416:2016 - Norm für 1D-Druckqualität

- ISO/IEC TR 29158:2011 - Qualitätsleitfaden für DPM (Direct Part Mark)

- SPEC 2000 - Air Transport Association, Elektronikhandel, einschließlich permanenter Teile-ID

- IUID - U.S. Department of Defense, Dauerhafte und eindeutige Identifizierung von Objekten

- UDI - Kennzeichnung von Medizinprodukten durch die FDA

Abbildung 2: Traceability 4.0 unterstützt die Verwendung verschiedener Barcodetypen. (Bildquelle: Omron)

Abbildung 2: Traceability 4.0 unterstützt die Verwendung verschiedener Barcodetypen. (Bildquelle: Omron)

Was ist mit beschädigten Barcodes?

Die Barcode-Kennzeichnung unterliegt Schwankungen; sie ist nicht perfekt. Selbst gut gedruckte Barcodes können beschädigt oder verdreht werden, wenn ein Teil den Fertigungsprozess durchläuft. Mangelnder Kontrast zwischen der Oberfläche des Teils und dem Barcode und die stark variierende Beleuchtung in industriellen Umgebungen tragen zu den Herausforderungen bei, die bei der Entwicklung einer Infrastruktur für Traceability 4.0 zu bewältigen sind.

Um den Herausforderungen des genauen Lesens einer Vielzahl von Barcodes unter sehr unterschiedlichen Bedingungen zu begegnen, bietet Omron seine X-Mode-Algorithmen an, die praktisch jeden Code auf jeder Oberfläche lesen können, einschließlich glänzender, strukturierter oder gewölbter Oberflächen. Die Verwendung von X-Mode kann so genannte „No-Reads“ minimieren, wodurch Verzögerungen und Ausfallzeiten verringert werden.

X-Mode nutzt fortschrittliche digitale Bildverarbeitung und Pixelanalyse, um verzerrte, beschädigte, schlecht gedruckte oder schiefe Symbole lesbar zu machen. Für DPM-Codes, wie z. B. mit Tintenstrahl gedruckte Codes auf Karton und anderen Verpackungen oder Punktmarkierungen auf reflektierenden Metalloberflächen, verbessert X-Mode den Kontrast und die Schärfe des Bildes, um Codes auch in dynamischen Umgebungen zuverlässig lesen und interpretieren zu können (Abbildung 3). X-Mode unterstützt auch die omnidirektionale Dekodierung, wodurch der Bereich der nutzbaren Montagewinkel vergrößert und die Integration von Barcode-Lesegeräten vereinfacht wird.

Abbildung 3: Dank moderner digitaler Bildgebung und Pixelverarbeitung kann die X-Mode-Software Codes auch unter schwierigen Bedingungen lesen. (Bildquelle: Omron)

Abbildung 3: Dank moderner digitaler Bildgebung und Pixelverarbeitung kann die X-Mode-Software Codes auch unter schwierigen Bedingungen lesen. (Bildquelle: Omron)

Systemintegration

Echte Traceability-4.0-Systeme erfordern mehrere Kameras, die in ein einfach zu bedienendes und leicht zu verwaltendes System integriert sind. Mit diesen intelligenten Industrie-Imagern können Prozessingenieure bis zu acht Lesegeräte über einen Ethernet-Switch kombinieren, um eine 360-Grad-Codelesung und Produktinspektion zu unterstützen, wenn eine kombinierte Ausgabe mehrerer Codes erforderlich ist oder wenn die Position des Codes nicht vorhersehbar ist.

Die für Industrie 4.0 typische High-Mix-Fertigung kann durch die automatische Auswahl aus mehreren Einstellungen unterstützt werden, um die Leseraten und die Liniengeschwindigkeit zu maximieren, wobei die besten Optionen auf der Grundlage von Barcodegröße, -typ, -beleuchtung und -kontrast sowie der Position verwendet werden. Das System verwendet ISO-Standard-Bewertungsmethoden für die Inline-Überwachung der Barcode-Qualität und kann einen Alarm auslösen, wenn die Qualität unter einen vom Benutzer festgelegten Schwellenwert fällt.

Diese intelligenten Industrie-Imager verfügen über eine integrierte webbasierte Barcode-Leserschnittstelle. Jeder Imager ist über seine IP-Adresse von jedem internetfähigen Gerät aus sicher zugänglich. Die offene Protokollstruktur vereinfacht die Geräteintegration und beseitigt Probleme mit der Inkompatibilität von Geräten. Die Webintegration umfasst drei Benutzerzugriffsebenen. Auf der höchsten Sicherheits- und Zugriffsebene können die Benutzer Einstellungen bearbeiten, die im internen Speicher des Lesegeräts oder auf externen Geräten gespeichert und auf andere Geräte übertragen werden können, um die Integration neuer Geräte und sich ändernder Umgebungsanforderungen zu beschleunigen.

Um die Gesamtkosten der Ausrüstung zu senken, kann der Prüfstatus mehrerer Leser mit einem einzigen Gerät überwacht werden. Während Standard-Imager ein Display pro Gerät erfordern, benötigen diese intelligenten industriellen Imager nur ein Display für mehrere Geräte. Das vereinfacht die Installation und Überwachung mehrerer Imager. Darüber hinaus ist in jedem intelligenten industriellen Imager eine Web-Überwachungssoftware integriert, die die Fernüberwachung mehrerer Imager über ein Tablet oder einen PC ermöglicht.

Autofokus-Optionen

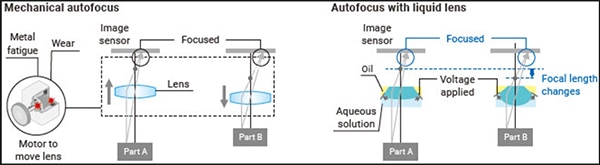

Die Fähigkeit zur Autofokussierung kann die Leistung von Barcode-Lesesystemen in schwierigen Umgebungen erheblich beeinflussen. Diese intelligenten Industriekameras bieten die Wahl zwischen mechanischer und Flüssiglinsen-Autofokussierung. Der mechanische Autofokus ist mit einem kleinen Motor ausgestattet. Aufgrund seiner mechanischen Beschaffenheit unterliegt er dem Verschleiß und der Metallermüdung und muss unter Umständen jährlich ausgetauscht werden. Bei der Autofokussierung von Flüssiglinsen wird die Brennweite der Linse durch Anlegen einer Spannung verändert, die die Form einer inneren Struktur aus Öl und Wasser verändert (Abbildung 4). Da es keine mechanische Abnutzung gibt, können Flüssig-Autofokus-Mechanismen eine Lebensdauer von mehreren Jahren haben. Dank der Flüssiglinsentechnologie kann der Imager den Fokus automatisch von 50 Millimetern (mm) bis 1200 mm einstellen und selbst Data-Matrix-Symbole mit hoher Dichte auf komplexen Leiterplatten lesen. Imager mit einem der beiden Autofokustypen können jeden Code innerhalb von Sekunden nach dem Anschließen lesen, ohne dass eine Einrichtung erforderlich ist.

Abbildung 4: Der mechanische Autofokus (links) ist wartungsintensiver und führt zu mehr Ausfallzeiten als der Autofokus mit Flüssiglinsen (rechts). (Bildquelle: Omron)

Abbildung 4: Der mechanische Autofokus (links) ist wartungsintensiver und führt zu mehr Ausfallzeiten als der Autofokus mit Flüssiglinsen (rechts). (Bildquelle: Omron)

Intelligente industrielle Imager

Die MicroHAWK-Codeleser von Omron bieten einen schnellen und zuverlässigen Betrieb und verfügen über ein robustes, ultrakompaktes Gehäuse mit einer doppelten Frontfensterkonstruktion, um die Kondensation von Feuchtigkeit im Fenster zu vermeiden. Je nach Modell sind sie in der Schutzart IP65/67 erhältlich, um ihre Verwendbarkeit in schwierigen Umgebungen zu gewährleisten. Die Bildauflösungen reichen von 0,3 bis 5 Megapixeln. Diese Imager sind mit verschiedenen Optiken, Beleuchtungs- und Filteroptionen erhältlich, um das Gerät für die jeweilige Betriebsumgebung und die Bildgebungsanforderungen zu optimieren. MicroHAWK verfügt über folgende Merkmale:

- Ethernet/IP-, Ethernet-TCP/IP- und PROFINET-Verbindungen

- 5 bis 30 VDC Eingang mit Option für PoE (Power over Ethernet)

- 800 MHz Prozessorgeschwindigkeit zur Unterstützung schneller Bildverarbeitung

- Die nichtlineare Kalibrierungsfunktion (NLC) verbessert die Mess- und Ortungsleistung um den Faktor 20, indem sie Linsenverzerrungen ausgleicht. Sie gibt Messungen in mm und Pixel aus.

Dasselbe Gerät kann bis zu 60 Bilder pro Sekunde für das Lesen von Barcodes und die visuelle Inspektion unterstützen. Beispiele für MicroHAWK-Code-Lesegeräte sind:

- V430-F000W12M-SRP, 1,2MP-Imager mit Weitwinkelobjektiv (5,2 mm Brennweite), Standard-Autofokus, rotes Standard-Außenlicht und Plus-Modus (Abbildung 5)

- V430-F000L12M-SRX, 1,2MP-Imager mit schmalem 16mm-Objektiv und Autofokus bis 1160 mm, rotes Standard-Außenlicht und X-Mode-Bildgebung

Abbildung 5: Dieser 1,2MP-Imager hat ein Objektiv mit einer Brennweite von 5,2 mm und eine Plus-Mode-Imaging-Software. (Bildquelle: DigiKey)

Abbildung 5: Dieser 1,2MP-Imager hat ein Objektiv mit einer Brennweite von 5,2 mm und eine Plus-Mode-Imaging-Software. (Bildquelle: DigiKey)

Effiziente Einrichtung

Die AutoVISION-Software von Omron kann die Einrichtung und Installation von MicroHAWK-Imagern beschleunigen. Mit AutoVISION können Benutzer eine Verbindung zu einem Gerät herstellen und es konfigurieren sowie einen Job programmieren und überwachen. AutoVISION-Jobs lassen sich auf mehrere MicroHAWK-Imager, Softwarepakete, Industriesysteme sowie Tablets und PCs skalieren. Es kann bis zu 8 Imager in ein einziges System integrieren. Mit AutoVISION können diese intelligenten Bildverarbeitungssysteme für Bildverarbeitungsprüfungsfunktionen wie Teileanwesenheit, Teilepositionierung, Teilezählung, Farberkennung und Dimensionsmessungen eingesetzt werden. Die Implementierung von AutoVISION ist ein dreistufiger Prozess:

- Erfassen eines Bildes mit einem Klick

- Festlegung des Prüfbereichs und Zuweisung der Ausgänge per Drag&Drop

- Starten des Prüfvorgangs mit der Schaltfläche „Run“ (Ausführen)

Die AutoVISION-Entwicklungssoftware ist für eine Reihe von Anwendungen geeignet:

- Inspektion und allgemeine industrielle maschinelle Bilderfassung

- Verpackungslinien

- Montageprozesse

- Erkennung von Defekten

Zusammenfassung

Traceability 4.0 unterstützt Industrie-4.0-Fertigungsprozesse und Lieferketten, ersetzt aber nicht vollständig frühere Versionen der Rückverfolgbarkeit in anderen Anwendungen. Leistungsstarke Imager sind ein entscheidendes Element bei der Einführung von Traceability 4.0. Intelligente Industrie-Imager sind mit Autofokus-Funktionen erhältlich und können auch unter schwierigen Umgebungs- und Beleuchtungsbedingungen zuverlässig arbeiten. Die NLC-Software verbessert die Messgenauigkeit um das bis zu 20-fache, und die verfügbare Autokonfigurations-Software beschleunigt die Einrichtung von leistungsstarken Rückverfolgungssystemen.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.