Neue piezoelektrische Aktoren bringen eine verbesserte haptische Rückmeldung in tragbare Touchscreen-Designs

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2020-02-13

Touchscreen-Benutzerschnittstellen werden aufgrund ihrer klaren Vorteile gegenüber mechanischen Schnittstellen allgegenwärtig. Für Verbraucher ist die Schnittstelle glatt und intuitiv, und für industrielle Anwender vermeidet ein versiegeltes Display Probleme mit dem Eindringen von Schmutz und Feuchtigkeit. Aber es gibt für beide Gruppen von Benutzern Nachteile. Beispielsweise können Verbraucher die Bequemlichkeit und Zufriedenheit vermissen, die sich aus dem Klicken eines mechanischen Schalters ergibt, während industrielle Anwender sich mitunter schwer tun, einen Tastendruck zu bestätigen, wenn sie den Touchscreen mit einer behandschuhten Hand bedienen.

Haptisches Feedback, bei dem Vibrationen die Betätigung von Tasten anzeigen, wurde genutzt, um die mangelnde Haptik von Touchscreens zu überwinden, aber die bestehenden Lösungen neigen dazu, sperrige und komplexe mechanische Systeme zu verwenden. Dazu gehören ERM-Vibrationsmotoren (exzentrische rotierende Masse) und lineare Resonanzaktoren (LRAs). Die piezoelektrische haptische Rückkopplung bietet eine kompaktere und flexiblere Alternative. Bis vor kurzem war es jedoch aufgrund der hohen Betriebsspannungen schwierig, sie in Anwendungen mit geringem Stromverbrauch einzusetzen - eine entscheidende Voraussetzung für batteriebetriebene Endprodukte.

Die Fortschritte bei den piezoelektrischen "High Definition"-Handlösungen betreffen jedoch nicht nur den Stromverbrauch, sondern bringen auch andere Vorteile für das Design haptischer Schnittstellen mit sich, wie z.B. einen kompakten, flachen Formfaktor, eine hohe Rückkopplungskraft und eine schnelle Reaktionszeit.

Dieser Artikel untersucht kurz die Vorteile neuer piezoelektrischer haptischer Aktoren gegenüber ERMs und LRAs, bevor eine neue Generation von Bauelementen vorgestellt wird, die auf Mehrschichtstrukturen und bipolaren Ansteuerungsmodi basieren und zusammen mit effizienten und dedizierten Treibern bisherige Bedenken hinsichtlich des Stromverbrauchs ausräumen. Der Artikel zeigt dann anhand von haptischen Beispielen von TDK und Treibern von Boréas Technologies und Texas Instruments (TI), wie ein Ingenieur die Vorteile dieser Aktoren und Treiber in seinem nächsten Produkt mit haptischem Feedback für Touchscreens nutzen kann.

Optionen für haptisches Feedback

Designer, die ihre Touchscreen-Schnittstelle mit haptischem Feedback versehen möchten, haben drei Optionen zur Auswahl: ERMs, LRAs und piezoelektrische Aktoren. Alle drei arbeiten nach dem gleichen Grundprinzip, wobei ein Mikrocontroller den Betrieb überwacht und ein Treiber einen Aktuator zur Erzeugung von Vibrationen steuert (Abbildung 1). Die Unterschiede liegen in der Art und Weise, wie diese Schwingung erzeugt wird: Beim ERM wird ein außermittig rotierendes Gewicht verwendet, beim LRA ein durch Schraubenfedern aufgehängtes magnetisches Gewicht, und das piezoelektrische Gerät beruht auf dem (umgekehrten) piezoelektrischen Effekt, der eine Änderung der Abmessungen eines Kristall- oder Keramikobjekts bewirkt, wenn es einem elektrischen Feld ausgesetzt wird.

Abbildung 1: Haptische Touchscreen-Systeme bestehen aus einem Mikrocontroller, einem Treiber und einem Aktor. In diesem Beispiel ist der Aktor ein piezoelektrisches Bauelement, aber ERMs und LRAs sind beliebte Alternativen. (Bildquelle: Boréas Technologies)

Abbildung 1: Haptische Touchscreen-Systeme bestehen aus einem Mikrocontroller, einem Treiber und einem Aktor. In diesem Beispiel ist der Aktor ein piezoelektrisches Bauelement, aber ERMs und LRAs sind beliebte Alternativen. (Bildquelle: Boréas Technologies)

ERMs und LRAs haben sich bei tragbaren Designs vor allem deshalb als beliebt erwiesen, weil sie eine Niederspannungsoption (ca. 3 Volt) bieten und ein einfaches Treiberdesign erfordern. Im Gegensatz dazu benötigen herkömmliche piezoelektrische Bauelemente viel höhere Spannungen (bis zu 200 Volt), um eine ausreichende mechanische Verformung für eine gute Verbraucher-Erfahrung zu erzeugen. Diese hohen Spannungen werden benötigt, weil die konventionelle piezoelektrische haptische Treibertechnologie typischerweise auf einer verkleinerten Audioverstärkertechnologie basiert und nicht von Grund auf mit Blick auf eine geringe Leistung entwickelt wurde. Eine zusätzliche Herausforderung für das Design war der Mangel an dedizierten Treibern für haptische Aktoren mit geringer Leistung, was die Designer dazu zwingt, sich weniger effizienten Lösungen zuzuwenden.

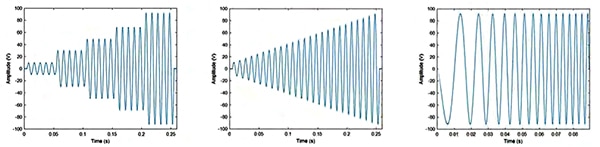

Ein wesentlicher Vorteil piezoelektrischer Lösungen ist jedoch, dass sie eine hochauflösende Haptik unterstützen, die die Rückkopplung über einfache monotone Schwingungen hinaus verbessert. Beispielsweise können piezoelektrische Aktoren Vibrationen erzeugen, die in Frequenz und Amplitude variieren und unterschiedliche Ergebnisse von Drücken auf eine einzige Taste anzeigen (Abbildung 2).

Abbildung 2: Piezoelektrische haptische Aktoren ermöglichen eine Reihe von Vibrationen, die zur Anzeige verschiedener Ergebnisse bei der Betätigung einer einzigen Taste verwendet werden können. (Bildquelle: Boréas Technologies)

Abbildung 2: Piezoelektrische haptische Aktoren ermöglichen eine Reihe von Vibrationen, die zur Anzeige verschiedener Ergebnisse bei der Betätigung einer einzigen Taste verwendet werden können. (Bildquelle: Boréas Technologies)

Zusammenfassend lässt sich sagen, dass hochauflösende haptische Feedback-Lösungen folgendes erfordern:

- Große Bandbreite: um eine Reihe von Schwingungsfrequenzen und -modi zu ermöglichen

- Hohe Beschleunigung [g]: für eine stärkere Rückkopplungskraft

- Große Verschiebung: was die haptische Rückkopplungsempfindlichkeit erhöht

- Geringe Latenz: schnelle Reaktionszeit erhöht die Reichweite des Feedbacks

Tabelle 1 fasst die Leistung der einzelnen haptischen Rückkopplungslösungen zusammen und zeigt, dass piezoelektrische Lösungen die einzige Wahl für hochauflösende Anwendungen sind, da sie die erforderliche Kombination aus Bandbreite, Rückkopplungskraft und -empfindlichkeit sowie Latenzzeit bieten.

|

Tabelle 1: Vergleich der operationellen Eigenschaften haptischer Feedback-Lösungen. Piezoelektrische Bauelemente bieten die gute Beschleunigung (gemessen in 'g', wobei 1 g die Erdbeschleunigung an der Erdoberfläche (9,81 m/s2) ist), die Verschiebung und die Reaktionszeit sowie die kundenspezifischen Wellenformen, die für ein hochauflösendes haptisches Feedback erforderlich sind. (Bildquelle: DigiKey, über den Autor)

Beachten Sie, dass ein Teil der zusätzlichen Treiberkomplexität für piezoelektrische Aktoren aus der zusätzlichen Funktionalität resultiert, die zur Erzeugung der kundenspezifischen Wellenformen benötigt wird, die Definition und Kontext in das haptische Feedback bringen. ERM und LRA können keine benutzerdefinierten Wellenformen unterstützen, so dass die Treiber einfacher zu handhaben sind.

Vorteile der neuen piezoelektrischen haptischen Rückkopplungsvorrichtungen

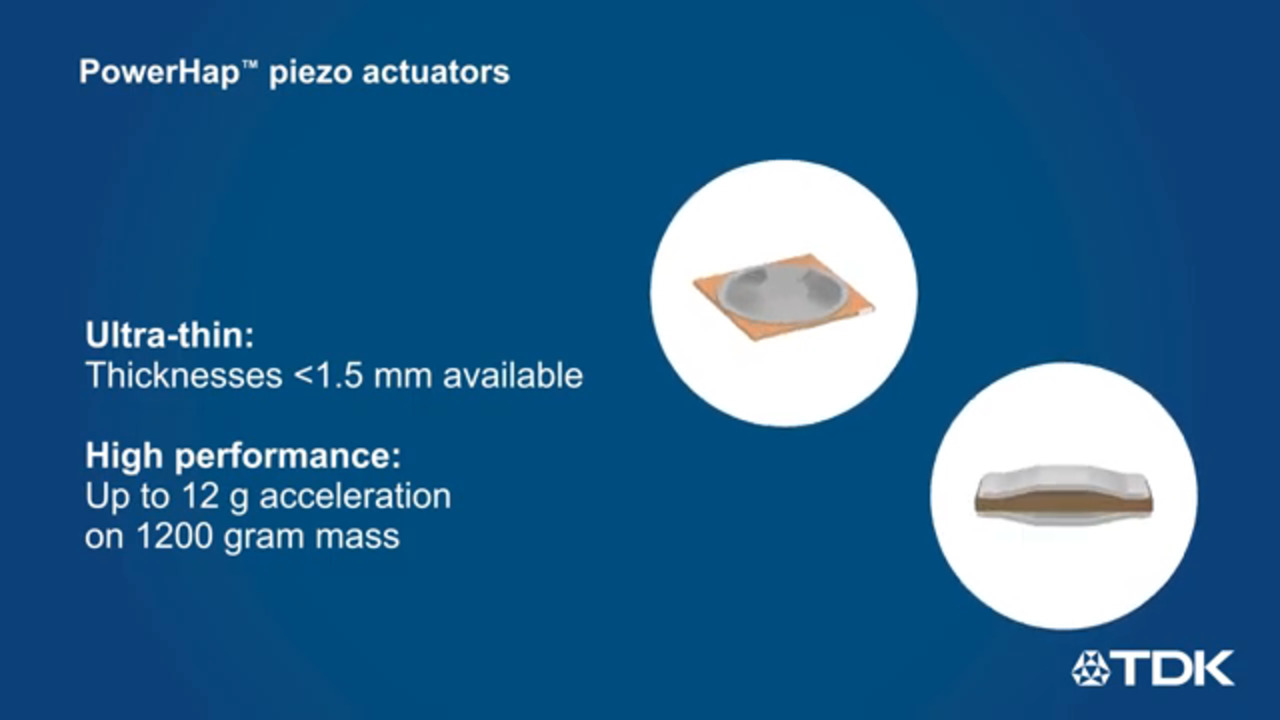

Kürzliche Produkteinführungen sowohl für piezoelektrische Aktoren als auch für effiziente, dedizierte Treiber haben die Technologien zu einer viel besseren Lösung für batteriebetriebene Produkte gemacht. Beispielsweise sind die kürzlich eingeführten piezoelektrischen haptischen Produkte wie der PowerHap B54102H1020A001 (12,7 Quadratmillimeter (mm2) Fläche) und B54101H1020A001 (26 mm2) von TDK weniger als 2,5 mm hoch und verwenden eine Mehrschichtstruktur anstelle der Einzelschicht, die bei Geräten mit Audioverstärkertechnologie verwendet wird. Dieser Mehrschichtaufbau erleichtert die Anforderungen an den Treiber in gewissem Maße, indem die Treiberspannung (auf 60 bis 120 Volt) gesenkt wird.

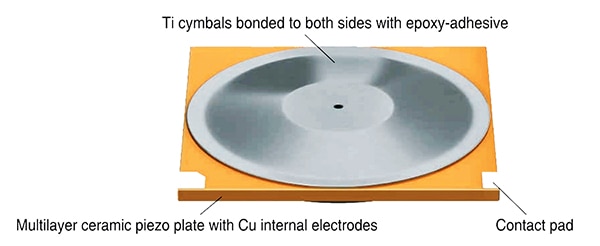

Jede Schicht des TDK-Mehrschichtprodukts dehnt sich aufgrund des umgekehrten piezoelektrischen Effekts nur einen geringen Betrag in 'z'-Richtung aus. Da das piezoelektrische Bauelement jedoch ein konstantes Volumen beibehalten muss, ziehen sich die Schichten gleichzeitig in der 'x'- und 'y'-Dimension zusammen.

Das TDK-Produkt verstärkt diese Kontraktion mechanisch mit Hilfe eines Beckenpaares an jedem Ende des piezoelektrischen Bauelements, um die Bewegung in der z-Achse um den Faktor 15 zu erhöhen, wobei je nach Modell eine Verschiebung zwischen 35 und 65 Mikrometern (µm) erreicht wird (Abbildung 3). Unter einer Last von 100 Gramm (g) (unipolarer Betrieb, Sinus-Einzelpuls, 200 Hz) erreicht der größere TDK-Aktor eine Beschleunigung von 30 g Spitze zu Spitze nach nur 1 Millisekunde (ms). Der Frequenzbereich von 1 bis 1000 Hertz (Hz) ermöglicht es den Designern, benutzerdefinierte haptische Feedback-Profile mit hoher Auflösung zu entwickeln.

Abbildung 3: Die piezoelektrischen haptischen Aktoren von TDK verwenden eine Mehrschichtstruktur und Becken zur Verstärkung der z-Achsenbewegung. (Bildquelle: TDK)

Abbildung 3: Die piezoelektrischen haptischen Aktoren von TDK verwenden eine Mehrschichtstruktur und Becken zur Verstärkung der z-Achsenbewegung. (Bildquelle: TDK)

Die haptischen Piezoaktoren von TDK können entweder im unipolaren oder bipolaren Modus arbeiten. Bei unipolarem Betrieb wird eine positive Spannung an den Aktor angelegt, während bei bipolarem Betrieb die Spannung zwischen positiven und negativen Spitzenwerten variiert. Der Vorteil des bipolaren Betriebs besteht darin, dass bei gleicher Spitze-Spitze-Spannung eine größere Verschiebung oder eine gleiche Verschiebung mit einer niedrigeren Spitze-Spitze-Spannung erreicht werden kann. Der Nachteil ist, dass der bipolare Betrieb die mechanischen und elektrischen Belastungen des Aktors erhöht (Abbildung 4).

Abbildung 4: Der bipolare Betrieb (rechts) bietet die gleiche mechanische Verschiebung wie der unipolare Betrieb, jedoch mit einer niedrigeren Spitze-Spitze-Spannung. (Bildquelle: TDK)

Abbildung 4: Der bipolare Betrieb (rechts) bietet die gleiche mechanische Verschiebung wie der unipolare Betrieb, jedoch mit einer niedrigeren Spitze-Spitze-Spannung. (Bildquelle: TDK)

Auch Siliziumhersteller haben kürzlich Treiberchips vorgestellt, die speziell für haptische Feedback-Anwendungen entwickelt wurden. Diese verbesserten Designs sind in der Lage, eine Reihe von Schwingungsmodi über einen guten Frequenzbereich zu erzeugen und bieten unipolare oder bipolare Antriebseigenschaften, während sie mit viel höherer Effizienz als frühere Designs arbeiten. Beispiele hierfür sind der piezohaptische Treiber BOS1901CQT von Boréas Technologies und der Motorleistungstreiber DRV2667 von Texas Instruments.

Der IC von Boréas Technologies ist ein Ein-Chip-Piezo-Aktuatorentreiber, der eine Energierückgewinnungstechnologie enthält und mehrere Schwingungssignale erzeugen kann. Der Chip kann Aktuatoren mit bis zu 190 Volt (Spitze-Spitze) von einer 3- bis 5,5-Volt-Versorgung ansteuern. Der BOS1901 verwendet eine serielle Hochgeschwindigkeits-Peripherieschnittstelle (SPI), und alle Einstellungen sind über das digitale Front-End einstellbar. Seine typische Startzeit von weniger als 300 Mikrosekunden (μs) führt zu einer geringen Latenzzeit.

Der TI-Chip ist ein piezoelektrischer haptischer Treiber mit einem integrierten 105-Volt-Boost-Schalter und einem digitalen Front-End, der sowohl Hoch- als auch Niederspannungsaktoren ansteuern kann. Das digitale Front-End entlastet den Mikroprozessor von der Last der Pulsweitenmodulation (PWM)-Erzeugung oder der Notwendigkeit zusätzlicher analoger Kanalanforderungen im Host-System. Der Chip enthält einen dedizierten Speicher zum Speichern und Abrufen von Wellenformen sowie einen fortschrittlichen Wellenform-Synthesizer. Eine typische Anfahrzeit von 2 ms begrenzt die Latenzzeit, und ein thermischer Überlastungsschutz verhindert, dass das Gerät bei einer Übersteuerung beschädigt wird.

Piezohaptischer Systementwurf

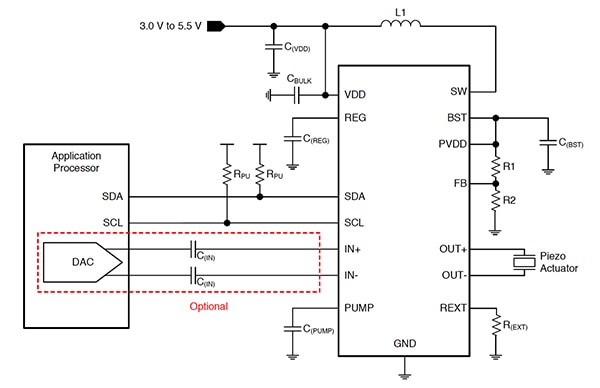

Sowohl der Boréas- als auch der TI-Chip sind für den Betrieb in einem berührungsempfindlichen System ausgelegt, das bereits einen Anwendungsprozessor enthält. Der Prozessor stößt die Ausführung der haptischen Rückmeldung über einen SPI an. Alternativ kann der Designer einen analogen Eingang verwenden, um haptische Effekte auszulösen (Abbildung 5).

Abbildung 5: Anwendungsschaltung, die den Motorleistungstreiber TI DRV2667 zeigt. Haptische Ereignisse werden durch den Touchscreen-Anwendungsprozessor mit dem TI-Chip ausgelöst und treiben dann das piezoelektrische haptische Gerät an. (Bildquelle: Texas Instruments)

Abbildung 5: Anwendungsschaltung, die den Motorleistungstreiber TI DRV2667 zeigt. Haptische Ereignisse werden durch den Touchscreen-Anwendungsprozessor mit dem TI-Chip ausgelöst und treiben dann das piezoelektrische haptische Gerät an. (Bildquelle: Texas Instruments)

Aufgrund des Integrationsniveaus der neuesten Treiber wurde der Entwurf von Touchscreen-Systemen mit piezoelektrischer haptischer Rückmeldung erleichtert, aber einige Komponenten sind wichtig für die Optimierung der Leistung des Designs. So sollte die Aufwärtsspannung (BST) beispielsweise 5 Volt höher sein als die Spitzenspannung, der der Piezoaktor ausgesetzt wird. Dies ermöglicht einen gewissen Verstärker-Overhead und wird mit dem in Abbildung 5 gezeigten Widerstandsteilernetzwerk R1/R2 eingestellt.

Die Formel zur Berechnung der Widerstandswerte lautet: V(BST) = V(FB) x (1 + R1/R2), wobei V(FB) = 1,32 Volt.

Um beispielsweise die maximale V(BST)-Fähigkeit des TI-Treibers von 105 Volt zu erreichen, könnten die Werte für R1 und R2 beispielsweise 768 Kiloohm (kΩ) bzw. 9,76 kΩ betragen.

Der Spitzen-Boost-Strom wird über die Induktivität L1 durch die Versorgung gezogen. Dieser Strom wird durch R(EXT) bestimmt, aber es muss darauf geachtet werden, eine Induktivität zu wählen, die mit der programmierten Stromgrenze (ILIM) zurecht kommt. Die Beziehung zwischen R(EXT) und ILIM wird durch die Formel bestimmt:

![]()

wobei K = 10.500, VREF = 1,35 Volt, RINT (der Innenwiderstand des Treibers) = 60 Ω und ILIM = die Spitzenstromgrenze von L1.

Die Wahl des Induktors ist wichtig, um die beste Leistung des Treibers zu gewährleisten. Im Falle des TI-Chips reichen die empfohlenen Induktivitäten von 3,3 bis 22 Mikrohenry (μH). Der Kompromiss besteht darin, ob man eine größere Induktivität wählt, um die Schaltverluste des Aufwärtswandlers zu verringern, oder eine kleinere Induktivität, um seinen Ausgangsstrom zu maximieren.

Die wichtigsten elektrischen Spezifikationen für den piezohaptischen Aktor aus der Sicht des Treibers sind die Nennspannung und die Kapazität. Bei der maximalen Frequenz des TI-Treibers von 500 Hz beispielsweise ist der Baustein für die Ansteuerung von bis zu 50 Nanofarad (nF) bei 200 VS-S (dem höchsten Spannungshub des Treibers) optimiert. Der Chip kann größere Kapazitäten treiben, wenn die programmierte Boost-Spannung gesenkt wird und/oder der Benutzer den Eingangsfrequenzbereich auf z.B. 300 Hz begrenzt.

Eine weitere wichtige Wahl des Bauteils ist der Boost-Kondensator (C(BST)). Der Kondensator muss eine Nennspannung haben, die mindestens der Aufwärtsspannung entspricht und vorzugsweise höher ist. Zum Beispiel wird ein 250-Volt-Kondensator mit 100 nF vom Typ X5R oder X7R empfohlen, wenn er mit der maximalen Aufladungsspannung des TI-Chips von 105 Volt betrieben wird. C(BST) muss eine minimale Arbeitskapazität von mindestens 50 nF haben. Für V(BST) von 30 bis 80 Volt ist ein 100-Volt-Kondensator akzeptabel und für V(BST) unter 30 Volt wird ein 50-Volt-Kondensator mit 0,22 Mikrofarad (μF) empfohlen.

Die Verwendung eines Bulk-Kondensators (CBULK), der neben der Spule platziert wird, wird aufgrund der Anforderungen an den Strom für den Schaltpin empfohlen. Ein Keramikkondensator vom Typ X5R oder X7R mit einer Kapazität von mindestens 1 μF wird empfohlen.

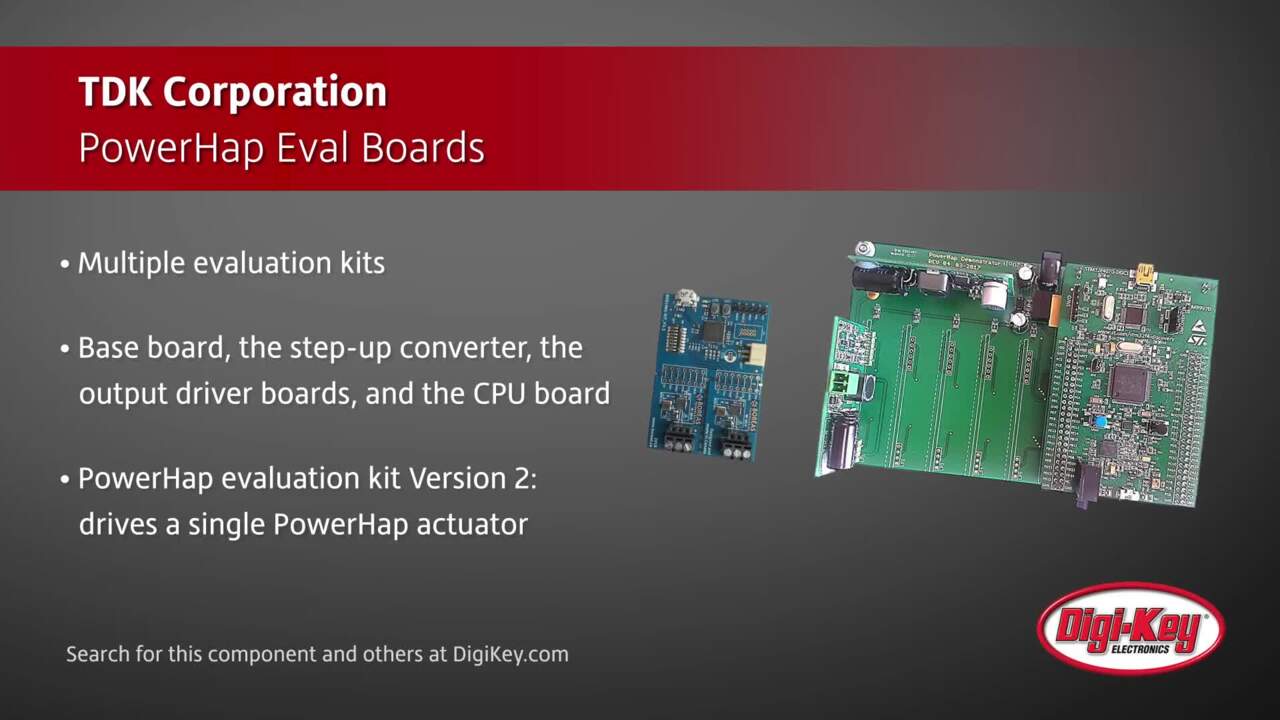

Entwicklungstools

Für Ingenieure, die mit den Fähigkeiten der piezoelektrischen haptischen Aktoren von TDK experimentieren möchten, bevor sie sich auf die Hardware festlegen, bietet das Unternehmen das einkanalige PowerHap-Evaluierungskit Z63000Z2910Z 1Z 1 an. Der Bausatz umfasst eine Basisplatine, einen Aufwärtswandler, eine Ausgangstreiberplatine und eine Mikrocontroller-Platine.

Das Kit wird mit einer Konfigurationssoftware geliefert, die auf einem PC mit Windows 7 (oder höher) läuft. Nach dem Laden der Software wird das Kit über ein USB-Kabel an den PC angeschlossen und mit 12 Volt (DC) versorgt. Die Software stellt dann eine Schnittstelle zur Verfügung, um die haptische Reaktion des Aktors beim Drücken zu konfigurieren. Die Schnittstelle ermöglicht die Konfiguration der folgenden Signalparameter (Abbildung 6):

- Amplitude - 5 bis 100 Prozent (115 Volt)

- Frequenz - 20 bis 300 Hz

- Wellenform (trapezförmig, Sinus-Rechteckwelle, Sägezahn)

- Trapezförmiger Arbeitszyklus - 35 bis 75 Prozent

- Impulszahl - 1 bis 1000

- Triggerpegel - 0 bis 12 Volt (je niedriger der Triggerpegel, desto stärker muss der Aktuator gedrückt werden, um das Signal zu aktivieren)

- Verzögerungszeit (während der keine Kraft durch den Stellantrieb erfasst wird)

Abbildung 6: Die TDK PowerHap-Evaluierungskit-Software stellt eine Schnittstelle zur Signalkonfiguration dar. Einmal eingestellt, kann die Konfiguration über die Schaltfläche "Konfiguration übertragen" an den Prozessor des Evaluation Boards gesendet werden. (Bildquelle: TDK)

Abbildung 6: Die TDK PowerHap-Evaluierungskit-Software stellt eine Schnittstelle zur Signalkonfiguration dar. Einmal eingestellt, kann die Konfiguration über die Schaltfläche "Konfiguration übertragen" an den Prozessor des Evaluation Boards gesendet werden. (Bildquelle: TDK)

Die Software ermöglicht es dem Ingenieur auch, benutzerdefinierte Wellenformen zu erstellen. Sobald die Software konfiguriert ist, werden die Informationen über das USB-Kabel an den Prozessor des Kits gesendet.

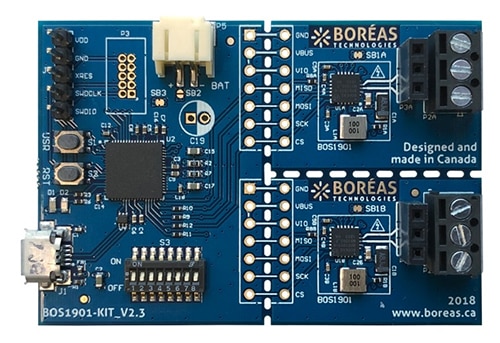

Ein zweites Evaluierungskit, der PowerHap Z63000Z2910Z1Z44, wurde speziell für Ingenieure entwickelt, die die Vorteile des piezohaptischen Treibers Boréas BOS1901CQT nutzen. Dieses Kit enthält eine Basisplatine, einen Aufwärtswandler, zwei Treiber und einen Mikrocontroller. Das Basis-Kit wird mit einem piezoelektrischen TDK-Haptik-Aktor geliefert (Abbildung 7).

Abbildung 7: Das PowerHap-Evaluierungskit Z63000Z2910Z1Z44 von TDK verwendet Piezo-Haptik-Treiber von Boréas und entspricht dem USB-Audio-Protokoll, was die Konfiguration vereinfacht. (Bildquelle: TDK)

Abbildung 7: Das PowerHap-Evaluierungskit Z63000Z2910Z1Z44 von TDK verwendet Piezo-Haptik-Treiber von Boréas und entspricht dem USB-Audio-Protokoll, was die Konfiguration vereinfacht. (Bildquelle: TDK)

Die Karte wird über ein USB-Kabel an einen PC angeschlossen, verwendet das Standard-USB-Audio-Protokoll und erscheint als normale Audioausgabe an jedem Computer. Wellenform-Prototyping (bis zu 190 VS-S) und die Wiedergabe können mit dem USB-Audio-Protokoll durchgeführt werden, um haptische Effekte in Software wie MATLAB, Python und Audacity zu prototypisieren.

Fazit

Haptisches Feedback mit piezoelektrischen, ERM- und LRA-Aktuatoren hat die Steuerung von Touchscreens sowohl in Verbraucher- als auch in Industrieanwendungen verbessert. Fortschritte in Richtung niedrigerer Spannung und kompakter piezoelektrischer haptischer Aktoren haben jedoch die Vorteile der hochauflösenden haptischen Rückmeldung auf batteriebetriebene Geräte ausgeweitet.

Gleichzeitig wurde das Design von piezoelektrischen haptischen Systemen durch die Einführung dedizierter Treiber erleichtert, die eine Schnittstelle zu gängigen Anwendungsprozessoren bilden und Unterstützung für eine große Bandbreite von Wellenformen bieten. Die Verfügbarkeit von Evaluierungskits für diese Geräte von Anbietern wie TDK ermöglicht das Experimentieren und die Erstellung von Prototypen, bevor man sich auf ein Hardware-Design festlegen kann.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.