Zuchtfleischtechnologien und Effizienzsteigerungen

Für diejenigen, die Massentierhaltung ablehnen oder einfach nur neugierig sind, kommen jetzt Produkte aus so genanntem kultiviertem (im Labor gezüchtetem) Fleisch auf den Markt. Wie bei fleischähnlichen Produkten auf pflanzlicher Basis und Mykoproteinen aus Pilzen hat die Produktion dieser Lebensmittel einen geringeren Kohlenstoff-Footprint als die Produktion von herkömmlichem Fleisch, insbesondere Rindfleisch.

Man schätzt, dass für kultiviertes Fleisch mindestens 80 % weniger Wasser und 90 % weniger Land benötigt werden als für die traditionelle Fleischproduktion. Die Berücksichtigung der Entsorgung von Nebenprodukten und Abfällen, wie z. B. verbrauchter Biomasse, verändert die Gesamtberechnung des Footprints etwas.

Mit einigen Ausnahmen - darunter Believer Meats, Ever After Foods und Upside Foods - befindet sich der größte Teil der potenziellen Industrie noch im Stadium der Forschung und Entwicklung. Sowohl die Prozessautomatisierung als auch die diskrete Automatisierung tragen dazu bei, die besten Ansätze für die Herstellung dieser kultivierten Fleischsorten zu ermitteln und zu skalieren.

Sobald die Industrie Fortschritte macht, wird eine solche Automatisierung für die großtechnische Herstellung dieser Fleischsorten und die Erfüllung der behördlichen Anforderungen an die Lebensmittelsicherheit von zentraler Bedeutung sein.

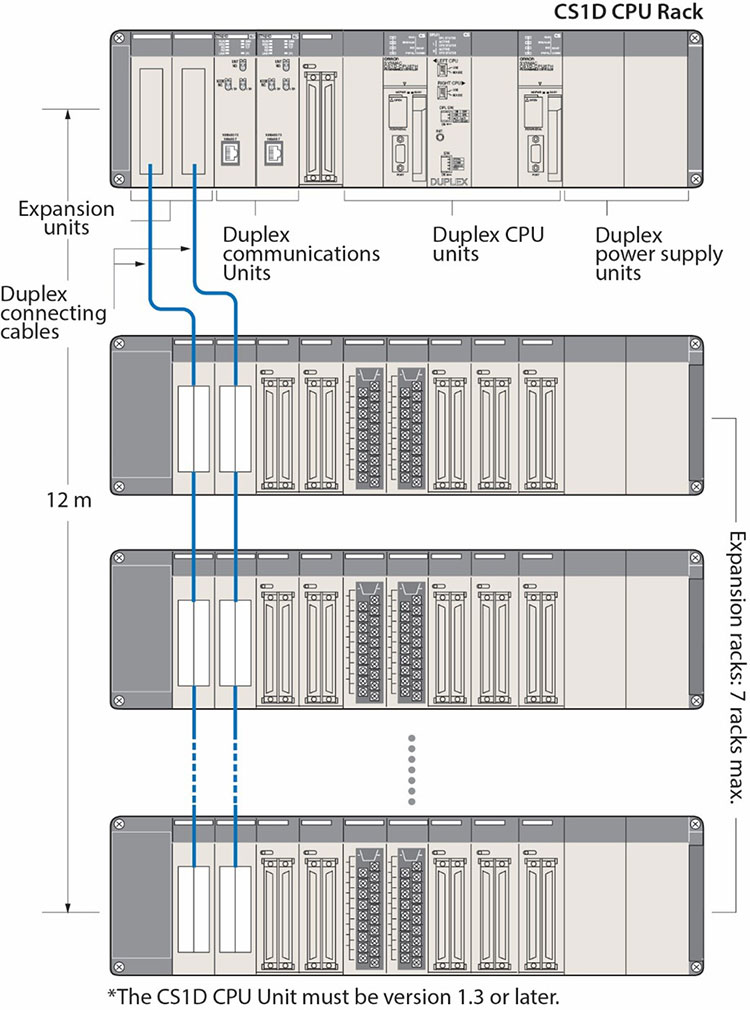

Abbildung 1: SPS- und PAC-Steuerungen könnten schon bald den Prozess und die diskrete Automatisierung der Herstellung von kultiviertem Fleisch steuern, das das Aussehen, die Textur und den Geschmack von Rind-, Hühner- und anderem Fleisch hat. (Abbildung: Omron Automation and Safety)

Abbildung 1: SPS- und PAC-Steuerungen könnten schon bald den Prozess und die diskrete Automatisierung der Herstellung von kultiviertem Fleisch steuern, das das Aussehen, die Textur und den Geschmack von Rind-, Hühner- und anderem Fleisch hat. (Abbildung: Omron Automation and Safety)

Die Einzelheiten sind unterschiedlich, aber in der Regel werden die Zellen einem Spendertier entnommen und vorübergehend gelagert. Dann werden sie in einen Bioreaktor (ähnlich denen, die bei der Bier- oder Impfstoffherstellung verwendet werden) mit Pflanzen- oder Gelatinegerüst, Nährstoffen und Zelldifferenzierungsmedium (um Zellen in Muskel- oder Fettformen zu bringen) gelegt und wachsen gelassen. Über Wochen hinweg steuern automatisierte Systeme die interne Temperatur, den pH-Wert, die Nährstoffzufuhr und den Sauerstoffgehalt des Bioreaktors, um das Wachstum der Zellen zu optimieren.

Abbildung 2: Dieser Bioreaktor verwendet pneumatisch betriebene Rührwerke und Software, die die durch digitale Zwillingsmodelle gewonnenen Optimierungen nutzt, um bestehende Technologien zu verbessern. (Abbildung: Arc Biotech)

Abbildung 2: Dieser Bioreaktor verwendet pneumatisch betriebene Rührwerke und Software, die die durch digitale Zwillingsmodelle gewonnenen Optimierungen nutzt, um bestehende Technologien zu verbessern. (Abbildung: Arc Biotech)

Um die Lebensmittelsicherheit zu gewährleisten, müssen die in dieser Produktion eingesetzten umfangreichen Automatisierungsbaugruppen Clean-in-Place- und Sterilization-in-Place-Prozesse akzeptieren. Wie bei allen anderen Anlagen für die Lebensmittelproduktion werden daher Gehäuse, Schränke und Behälter aus Edelstahl dominieren. Sie werden nicht nur dort benötigt, wo Metallteile von Maschinen direkt mit Lebensmitteln in Berührung kommen, sondern tragen auch dazu bei, dass diese Geräte den regelmäßig verwendeten Chemikalien, der Hitze und dem Wasser beim Abwaschen sowie dem Dampf bei der Sterilisation standhalten.

Abbildung 3: Ein Druckluftzylinder aus Edelstahl 304 und eine Zylinderstange aus Edelstahl 303 tragen dazu bei, dass dieser Druckluftzylinder den rauen Bedingungen standhält, denen lebensmittelverarbeitende Anlagen ausgesetzt sind. (Abbildung: Fabco Air)

Abbildung 3: Ein Druckluftzylinder aus Edelstahl 304 und eine Zylinderstange aus Edelstahl 303 tragen dazu bei, dass dieser Druckluftzylinder den rauen Bedingungen standhält, denen lebensmittelverarbeitende Anlagen ausgesetzt sind. (Abbildung: Fabco Air)

Weitere wichtige Faktoren für die Zuchtfleischindustrie sind:

• Echtzeit-Überwachung von Bioprozessen durch IoT-Sensoren, I/O und Datenerfassungsgeräte - Dies geschieht zunehmend in Form von Geräten, die in Cloud-basierte Systeme mit Architekturen der digitalen Transformation (DX) integriert werden

• Robotik (manchmal ergänzt durch KI-basierte Bilderkennung) für verschiedene Zellsortier-, Aussaat-, Probenahme-, Ernte- und Qualitätskontrollaufgaben

• 3D-Druckausrüstungen, bei denen gemischte Zutaten extrudiert werden, um die Zusammensetzung und Textur bestimmter Fleischstücke nachzubilden

Natürlich wird auch in anderen Bereichen der Lebensmittelproduktion (insbesondere im Obst- und Gemüseanbau) seit einiger Zeit verstärkt auf Automatisierung gesetzt. Diese Geräte werden sowohl in Verarbeitungs- und Verpackungsbetrieben als auch auf Feldern, in Obstplantagen und sogar in Gewächshäusern und vertikalen Landwirtschaftsbetrieben eingesetzt. Von den vielen Vorteilen, die die heutigen automatisierten Maschinen bieten, ist ihre Fähigkeit, empfindliches Obst und Gemüse schonend zu behandeln, vielleicht am wichtigsten. In einigen Fällen werden diese Produkte mit der gleichen Effizienz der Mechanisierung auf den Markt gebracht, die auch für den Vertrieb von Getreide, Bohnen und anderen Reihenkulturen gilt, die weniger leicht beschädigt werden.

Das stimmt nachdenklich: Angesichts der enormen gesundheitlichen Vorteile und des weitaus geringeren Aufwands im Vergleich zur kultivierten oder sogar traditionellen Fleischproduktion sollten wir uns vielleicht alle bemühen, ab und zu mehr Obst und Gemüse zu essen.

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum