Zuverlässigkeit von NTC-Thermistoren in Schaltkreisen für Autobatterien

Bei der Verwendung flexibler Leiterplatten in Batteriemanagementsystemen für Elektrofahrzeuge können mechanische Belastungen und Temperaturschwankungen beim Laserlöten zu thermischen Rissen in oberflächenmontierten NTC-Thermistoren führen - ein potenziell katastrophaler Ausfall, der nur schwer zu erkennen ist. Die Gefahr von Rissen in den Bauteilen kann durch die Verwendung von Metalloxid-Thermistoren mit flexiblen Anschlüssen minimiert werden.

Mit dem rasanten Wachstum des Marktes für Elektrofahrzeuge (EV) wachsen auch die technischen Herausforderungen und die Innovationen, die zu deren Bewältigung entwickelt werden. Dabei konzentrieren sich die Entwicklungsteams vor allem auf die Verbesserung der Batterietechnologie, die Effizienz der Stromkreise und Schnellladelösungen.

Derzeit wird in Elektrofahrzeugen überwiegend die Lithium-Ionen-Batterie mit Einzelzellenspannungen von 3,6 V bis 3,7 V eingesetzt. Für ein Stromversorgungssystem mit einer Gesamtspannung von 500 V bis 900 V können daher bis zu einige hundert dieser Zellen in einer seriell-parallelen Anordnung erforderlich sein. Darüber hinaus erfordert die Optimierung der Leistung eines Systems mit so vielen Zellen ein effizientes Batteriemanagementsystem (BMS), das Temperatur, Impedanz (Zelleninnenwiderstand), Spannung sowie Lade- und Entladestrom überwachen muss. Jede dieser Spezifikationen wirkt sich auf die Performance der Batterien aus.

Ein BMS besteht aus einem Controller für das Zellenmanagement (Cell Management Controller, CMC) und der Master-Zentraleinheit - oder dem Controller für das Batteriemanagement (Battery Management Controller, BMC). CMCs verwenden mehrkanalige integrierte Schaltungen (ICs) (derzeit mit bis zu 16 Kanälen ausgestattet), um die Überwachungsfunktion zu erfüllen, während der BMC die Steuerfunktion der einzelnen CMCs übernimmt. Die wichtigsten Parameter, die in dieser Art von System gemessen werden, sind Temperatur, Impedanz, Spannung und Strom.

Wenn es speziell um die Temperaturmessung geht, sind Thermistoren mit negativem Temperaturkoeffizienten (NTC) die gängigste Lösung. In der Regel werden die Komponenten sehr nahe an den Zell- oder Modulwänden oder an elektrischen Verbindungen angebracht, um „Hot Spots“ zu identifizieren. Wenn die Temperatur des Thermistors steigt, sinkt der elektrische Widerstand mit einer hohen Empfindlichkeitskurve aufgrund des großen negativen Temperaturkoeffizienten des Bauteils. Die Temperatur wird durch Messung einer Spannung in einem Widerstands-Thermistor-Netzwerk mit Hilfe eines integrierten Analog/Digital-Wandlers (ADC) im IC bestimmt. Genaue Temperaturmessungen sind sehr wichtig für die ordnungsgemäße Funktion der Batterie und die Sicherheit des Systems. Für eine präzise Temperaturmessung sind der NTC und die Widerstände des Messkreises sehr wichtig.

Typische oberflächenmontierbare NTCs. (Bildquelle: Vishay)

Typische oberflächenmontierbare NTCs. (Bildquelle: Vishay)

Hochspannungsbatteriesysteme können aus zwanzig oder mehr oberflächenmontierten NTC-Thermistoren bestehen, die auf einer flexiblen Schaltung angeordnet sind, die um die montierte Batteriestruktur gewickelt ist. Wenn das Montagesubstrat eine FR4-Leiterplatte ist, können diese Bauteile reflow- oder wellengelötet werden. Bei einigen Flexschaltungen können diese Löttechniken jedoch nicht angewendet werden; sie sind stattdessen auf das Laserlöten mit lokaler Erwärmung angewiesen, um Schäden an anderen empfindlichen Teilen zu vermeiden. Wenn dieser Prozess nicht streng kontrolliert wird, kann er zu thermischen Rissen in den keramischen Komponenten führen. Auch das gesamte Batteriesystem kann bei Montage und Betrieb erheblichen mechanischen Belastungen ausgesetzt sein. Auch hier kann die flexible Schaltungsbaugruppe durch Bauteilanschlüsse oder sogar durch direkten Druck auf das Bauteil einer Torsionsbelastung ausgesetzt sein, die zu Rissen führt.

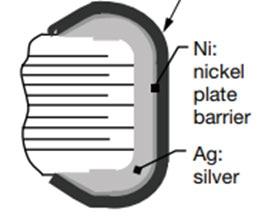

SN/Pb(Zinn/Blei)-Platten mit matter Oberfläche und mindestens 4 % Blei. (Bildquelle: Vishay)

SN/Pb(Zinn/Blei)-Platten mit matter Oberfläche und mindestens 4 % Blei. (Bildquelle: Vishay)

Diese Art des Versagens hängt von mehreren Faktoren ab, die es schwierig machen, es zu erkennen, und die Vorhersage ist sehr schwierig. Außerdem kann es, wie bei Mehrschichtkeramikkondensatoren gut dokumentiert, erst viel später zu einem Ausfall der Komponente (Rissbildung) kommen - lange nachdem das System in Betrieb genommen wurde. Diese Art des Versagens kann auch katastrophale Folgen haben, was den Austausch bzw. die Reparatur sehr kostspielig macht.

Um das Risiko von Bauteilrissen aufgrund von Temperaturschwankungen oder mechanischer Beanspruchung, wie sie bei der Verwendung flexibler Leiterplatten auftreten können, zu verringern, wird bei den Thermistoren der NTCS-Serie von Vishay anstelle eines gebrannten Dickschichtmaterials ein massives Metalloxidmaterial mit einem Polymerabschluss aus gehärtetem Epoxid verwendet, das mit Nickel-Zinn galvanisiert ist. Diese Lösung bietet eine flexible Anschlussstruktur, die alternative Anschlussmaterialien bei Belastungstests deutlich übertrifft, zusätzlich zu den flexiblen Anschlusslösungen anderer Hersteller, die bei mehrlagigen strukturierten Keramikkomponenten zu sehen sind.

Da die Beanspruchung von Batteriemanagement-Baugruppen mit flexiblen Leiterplattenschaltungen von Baugruppe zu Baugruppe variieren kann, kann der Einsatz flexibler Anschlusslösungen, die Torsionskräfte und thermische Spannungen absorbieren können, das Potenzial für Ausfälle im Feld erheblich verringern und somit die Zuverlässigkeit und Lebensdauer verbessern.

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum