Entwicklung eines MEMS-Vibrationssensorsystem für die zustandsorientierte Überwachung in industriellen Anwendungen

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2019-08-27

Jede Industriemaschine fällt irgendwann aus – manche früher aufgrund von Fertigungsmängeln, andere später, weil sich Ablagerungen gebildet haben, sich der Zustand der inneren Teile verschlechtert hat oder einfach nur verschleißbedingt. Mit dem Wachsen automatisierter Industrieanlagen sehen sich Fabrikbetreiber mit einem scheinbar endlosen Zyklus von Wartungs- und Reparaturmaßnahmen konfrontiert, die die Anlage zum Stillstand bringen können, insbesondere dann, wenn sich nicht erkannte Fehler in Maschinen zum Totalausfall auswachsen.

Statt sich mit unerwarteten Ausfällen oder unnötigen längeren Ausfallzeiten für ungeplante Instandhaltungsmaßnahmen herumzuschlagen, können Anlagenbetreiber CBM-Indikatoren (Condition-Based Monitoring: zustandsorientierte Überwachung) nutzen, um Wartung und Reparaturen effizienter zu planen, bevor Maschinen einen kritischen Betriebszustand erreichen. Die Möglichkeit der Überwachung des Betriebszustands einer Maschine kann sich in einer industriellen Umgebung mit erheblichen Einsparungen bezahlt machen. Durch Erkennung der Zustände, die einem Ausfall in der Regel vorangehen, lassen sich Verschleißteile ersetzen oder problematische Bedingungen korrigieren, bevor es zum Ausfall kommt.

Die Art der zu überwachenden Bedingungen kann allerdings je nach Anlage variieren. Deshalb müssen Entwickler bei der Implementierung der zustandsorientierten Überwachung (CBM) exakte Sensorsignalketten einrichten, die den spezifischen Anforderungen genügen.

Gegenstand des vorliegenden Artikels sind die Anforderungen für die Implementierung von CBM für industrielle Anlagen. Im Rahmen dessen wird beschrieben, wie Entwickler mittels einer Kombination aus Geräten von Analog Devices Signalketten einrichten können, die in der Lage sind, diese Anforderungen zu erfüllen.

Vibrationsanalyse

Das wichtigste CBM-Verfahren zur Beurteilung des Betriebszustands von Maschinen und ihren beweglichen Teilen bildet die Vibrationsanalyse. Dabei werden Vibrationsmessungen analysiert, um Muster zu erkennen, die auf Unwucht, Fehlausrichtung oder Schäden an Rotoren, Zahnrädern, Lagern und anderen mechanischen Schnittstellen zwischen Maschinenteilen hinweisen. Sich wiederholende Muster von Vibrationen mit hoher Amplitude können beispielsweise ein Zeichen für mechanische Stoßereignisse aufgrund von beschädigten oder verschlissenen Kupplungen, Zahnrädern, Lagern, Lagerringen oder anderen Kontaktflächen der Maschine sein.

Über diese Vibrationsmessung auf der Zeitebene hinaus kann die Frequenzraummessung unter Rückgriff auf eine schnelle FFT-Analyse (Fouriertransformation) noch detailliertere Informationen über den Maschinenzustand liefern. Die FFT-Berechnungen für diese Frequenzraumanalyse erfordern zwar mehr Rechenleistung, das Ergebnis ist jedoch die Mühe wert. Mit diesem Ansatz ermittelten erfahrene Ingenieure mehrere zuverlässige frequenzbezogene Indikatoren für Fehler dieser Art, wie beispielsweise Unwucht, Fehlausrichtung, zu großes Spiel und Lagerdefekte (Abbildung 1).

Abbildung 1: Durch Messen der absoluten und relativen Größe von Spitzen im Frequenzraum können Ingenieure ein breites Spektrum an aktuellen und potenziellen Maschinenproblemen ermitteln, die von der Unwucht von Maschinenteilen bis hin zu Lagerdefekten reichen. (Bildquelle: Analog Devices)

Abbildung 1: Durch Messen der absoluten und relativen Größe von Spitzen im Frequenzraum können Ingenieure ein breites Spektrum an aktuellen und potenziellen Maschinenproblemen ermitteln, die von der Unwucht von Maschinenteilen bis hin zu Lagerdefekten reichen. (Bildquelle: Analog Devices)

Unter diesen Indikatoren können Änderungen der Grundfrequenz – auch als 1x-Komponente bezeichnet – relativ zu ihren Oberwellen und früheren 1x-Grundfrequenzmessungen Zeichen für eine gewisse Unwucht in der Maschine sein. Diese spiegelt sich in einem Signal wider, dessen Amplitude sich proportional zum Quadrat der Rotationsrate verhält, und dessen Frequenz der Rotations- oder Resonanzfrequenz der Maschine entspricht. Fehlausrichtungen oder zu viel Spiel zwischen Maschinenteilen verursachen im Gegensatz dazu einen charakteristischen Anstieg der ersten Oberwelle – auch geläufig als 2x-Komponente – und sogar der Frequenzkomponenten bis auf das 10-Fache. Analog dazu führen falsch gewuchtete und ausgerichtete oder beschädigte Bauteile wie Zahnräder zu höheren Frequenzspitzen relativ zur eigene Rotationsrate und Anzahl der Zähne.

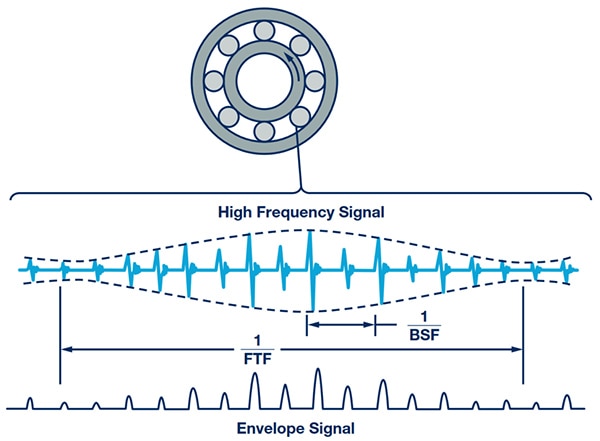

Fehlerindikatoren können sehr komplex werden, insbesondere bei Lagern, die in der Maschine in Ringen laufen. Wenn sich die Lager durch ihre Laufbahn bewegen, erzeugen sie ein charakteristisches Signal mit einer Frequenz, die als Spinfrequenz (BSF: Ball Spin Frequency) bezeichnet wird. Sie ist in einer Hüllkurve eingeschlossen, die mit der Grundfrequenz der Lagerlaufbahn (FTF: Fundamental Train Frequency) verknüpft ist. Das ist die Geschwindigkeit, mit der sich der Lagerkäfig um das Lager bewegt. Defekte Lager oder Ringe sind Auslöser für ein Ereignis mit relativ hoher Amplitude in der BSF. Das wiederum bewirkt eine Folge von FTF-modulierten Vibrationen mit niedriger Amplitude (Abbildung 2).

Abbildung 2: Vibrationssignaturen bei Maschinendefekten können von einfach erkennbaren Spitzen in der Grundfrequenz und einigen wenigen Oberwellen bis hin zu komplexen Signaturen bei Lagerdefekten reichen, bei denen Impulse in der Spinfrequenz (BSF) mit einem Hüllkurvensignal moduliert werden, das mit der FTF der Lagerlaufbahn verknüpft ist. (Bildquelle: Analog Devices)

Abbildung 2: Vibrationssignaturen bei Maschinendefekten können von einfach erkennbaren Spitzen in der Grundfrequenz und einigen wenigen Oberwellen bis hin zu komplexen Signaturen bei Lagerdefekten reichen, bei denen Impulse in der Spinfrequenz (BSF) mit einem Hüllkurvensignal moduliert werden, das mit der FTF der Lagerlaufbahn verknüpft ist. (Bildquelle: Analog Devices)

Die resultierende Frequenzraumsignatur von Lagerfehlern kann sehr komplex sein und sich als große Zunahme von Komponenten mit niedriger Amplitude manifestieren, die über ein breites Hochfrequenzband verteilt sind (siehe dazu die rechte Seite von Abbildung 1).

Trotz der offensichtlichen Komplexität von Frequenzraumsignaturen haben Ingenieure einen umfangreichen Katalog mit Analyseverfahren und detaillierten Indikatoren für Diagnosefehler entwickelt, die von Unwucht und Fehlausrichtung bis hin zu subtileren lagerbezogenen Problemen reichen.

Analyse- und Vibrationsmessverfahren werden aufgrund der höheren Nachfrage und Verfügbarkeit effektiverer Lösungen immer ausgefeilter. In der Vergangenheit nutzten Ingenieure in der Regel tragbare Vibrationsmonitore mit zugehörigen Datenloggern, um Muster für eine spätere Offline-Analyse aufzuzeichnen.

Im Zuge der Umstellung auf die „Industrie 4.0“-Automatisierung und der wachsenden Abhängigkeit von automatisierten Anlagen wurden manuelle Methoden unpraktisch. Dank der Verfügbarkeit komplexerer Halbleitergeräte basieren CBM-Anwendungen zunehmend auf Vibrationsmessgeräten, die direkt an wichtigen Anlagen installiert sind, um eine kontinuierliche Überwachung zu ermöglichen.

Anforderungen an die Vibrationsmessung

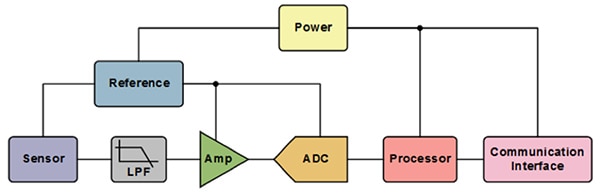

Wie bei jeder Anwendung zur Erfassung von Sensorsignalen basieren Vibrationsmessgeräte für CBM auf einer bekannten Signalkettentopologie, die einen Sensor, eine Signalkonditionierungsstufe, einen Analog/Digital-Wandler (ADC) und einen Prozessor umfasst (Abbildung 3).

Abbildung 3: Vibrationserfassungssysteme verwenden eine vertraute Topologie, die einen Sensor, einen Tiefpassfilter (LPF), einen Betriebsverstärker und einen Analog/Digital-Wandler (ADC) mit einem Prozessor und unterstützenden Geräten umfasst. (Bildquelle: Analog Devices)

Abbildung 3: Vibrationserfassungssysteme verwenden eine vertraute Topologie, die einen Sensor, einen Tiefpassfilter (LPF), einen Betriebsverstärker und einen Analog/Digital-Wandler (ADC) mit einem Prozessor und unterstützenden Geräten umfasst. (Bildquelle: Analog Devices)

Um die eingangs erwähnte Art der Frequenzraumanalyse zu unterstützen, unterscheiden sich die Spezifikationen dieser Vibrationssignalkette in der Regel erheblich von den Signalketten, wie sie bei der Bewegungserkennung in Verbrauchergeräten zum Einsatz kommen.

Einer der wichtigsten Unterschiede zwischen Industrie- und Verbraucheranwendungen liegt in den Bandbreitenanforderungen für die Vibrationssensoren. Wie eingangs erwähnt, können Fehlerindikatoren in Maschinen in Oberwellen mit der 5- oder sogar 10-fachen Größe der Grundfrequenz oder über ein noch höheres Frequenzband auftreten. Industriemaschinen arbeiten mit hunderten oder gar tausenden von Umdrehungen pro Minute (U/min). Eine Maschine, die mit 1000 U/min arbeitet, kann daher einen Vibrationssensor mit einer Bandbreite von 5 Kilohertz (kHz) oder mehr erfordern, um Spitzen bei Frequenzen zu erfassen, die auf Lagerdefekte oder komplexe Fehlausrichtungen zurückgehen. Analog dazu ist eine große Bandbreite erforderlich, um Signale für Lager zu erfassen, die in ihren höheren BSF-Bereichen operieren.

Eine große Bandbreite allein reicht u. U. nicht, um subtilere Fehlersignaturen zu erfassen, die auf kleine Unwuchten, Fehlausrichtungen oder Probleme mit Lagerringen oder den Lagern selbst zurückzuführen sind. Diese Signalquellen weisen zwar eine geringe Amplitude auf, können aber Zeichen für sich anbahnende Probleme oder bei Lagerproblemen sogar für bevorstehende Ausfälle sein. Folglich müssen CBM-Vibrationsmessgeräte auch mit einem niedrigen Grundrauschen und einer ausreichenden Auflösung arbeiten, um die mit diesen Fehlern verknüpften Signale mit niedriger Amplitude zu isolieren.

MEMS-Sensoren (mikroelektromechanische Systeme)

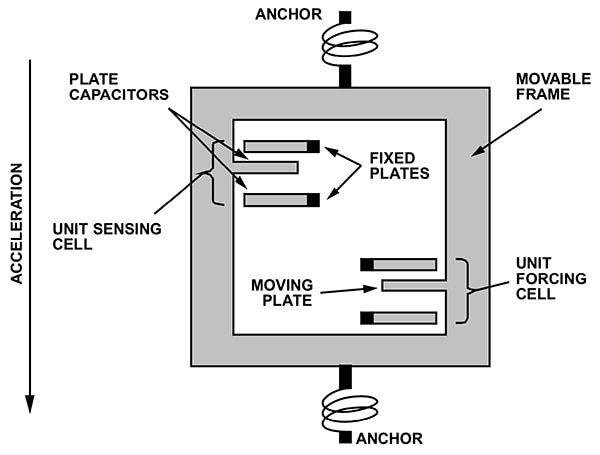

In der Vergangenheit wurden in industriellen Anwendungen häufig piezoelektrische Beschleunigungsmesser eingesetzt; in jüngerer Zeit haben sich allerdings MEMS-Sensoren (mikroelektromechanische Systeme) als wirksamere Lösung erwiesen. Diese auf einem Siliziumsubstrat gefertigten Polysiliziumstrukturen basieren auf Zellen, die eine bewegliche Platte zwischen zwei festen Platten umfassen (Abbildung 4).

Abbildung 4: Ein mit herkömmlichen Halbleiterprozesstechniken gefertigter MEMS-Sensor umfasst Zellen mit festen und beweglichen Platten, die sich bei Beschleunigung verformen, wodurch sich die Zellkapazitanz ändert. (Bildquelle: Analog Devices)

Abbildung 4: Ein mit herkömmlichen Halbleiterprozesstechniken gefertigter MEMS-Sensor umfasst Zellen mit festen und beweglichen Platten, die sich bei Beschleunigung verformen, wodurch sich die Zellkapazitanz ändert. (Bildquelle: Analog Devices)

Wenn durch die Beschleunigung die bewegliche Platte relativ zu den festen Platten ausgelenkt wird, ändert sich die Differenzkapazitanz und es wird ein Sensorausgangssignal erzeugt, das sich proportional zur Beschleunigung verhält.

Moderne MEMS-Vibrationssensoren unterstützen auch mit ihren kleinen Auslenkungen die Hochleistungsbereiche, wie sie für die Überwachung der bei Industriemaschinen auftretenden Beschleunigung benötigt werden.

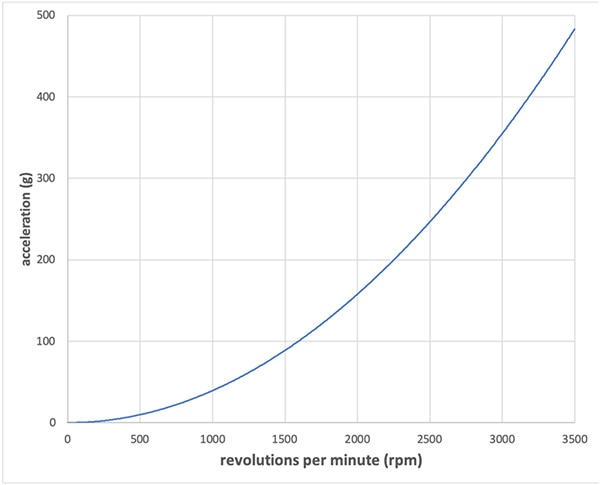

Nach der Formel für einfache harmonische Bewegungen verhält sich die Beschleunigung wie folgt zur Frequenz:

a = -(2pf)2x (Formel 1)

Dabei gilt:

a = Beschleunigung (Acceleration)

f = Frequenz

x = die Amplitude der Verschiebung aus der Mittelstellung (bei MEMS-Vibrationssensoren typischerweise in der Größenordnung von 1 Mikrometer (µm))

Infolgedessen kann ein MEMS-Sensor für Industriemaschinen einer Beschleunigung von hunderten von g ausgesetzt sein – und damit um Größenordnungen höher als die Beschleunigungsbereiche von MEMS-Vibrationssensoren, wie sie üblicherweise in Verbraucherprodukten zum Einsatz kommen (Abbildung 5).

Abbildung 5: MEMS-Sensoren können eine sehr hohe Beschleunigung im Bereich von Umdrehungen pro Minute erfahren. Das ist typisch für Industriemaschinen. (Bildquelle: DigiKey, aus Material von Analog Devices)

Abbildung 5: MEMS-Sensoren können eine sehr hohe Beschleunigung im Bereich von Umdrehungen pro Minute erfahren. Das ist typisch für Industriemaschinen. (Bildquelle: DigiKey, aus Material von Analog Devices)

Dank der permanenten Fortschritte in den MEMS-Fertigungstechnologien stehen Entwicklern mittlerweile MEMS-Vibrationssensoren wie die MEMS-Beschleunigungsmesser der ADXL100x-Familie von Analog Devices zur Verfügung, die nicht nur die strengen Anforderungen für vibrationsorientierte CBM-Anwendungen erfüllen, sondern auch die Entwicklung der zugrunde liegenden Vibrationserfassungssysteme vereinfachen.

Integrierte MEMS-Sensoren

Die ADXL100x-Familie mit Einachsen-MEMS-Vibrationssensoren von Analog Devices, darunter der ADXL1001, ADXL1002, ADXL1003, ADXL1004 und ADXL1005, bietet Entwicklern ein Spektrum an Geräten, das alle Industrieanforderungen im Hinblick auf Beschleunigungsbereich, Bandbreite, Auflösung und Rauschen abdeckt (Tabelle 1).

|

Tabelle 1: Leistungsspezifikationen von Vibrationssensoren des Typs ADXL100x von Analog Devices (Quelle der Tabelle: Analog Devices)

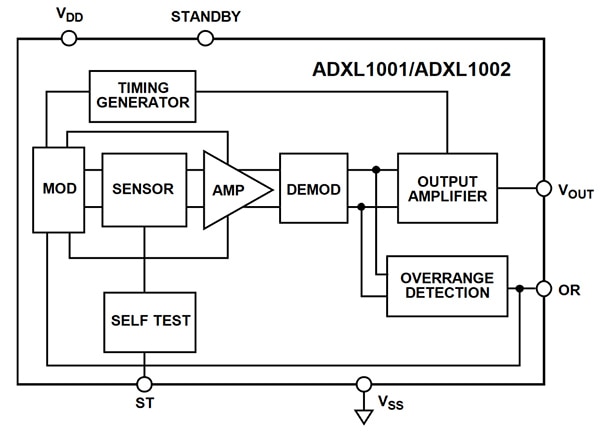

Weil MEMS-Sensoren mit herkömmlichen Halbleiterprozesstechnologien gefertigt werden, lassen sie sich problemlos in andere Schaltkreise integrieren, um eine Vielzahl von analogen und digitalen Funktionen bereitzustellen. Jedes Mitglied der ADXL100x-Familie nutzt dieselbe Funktionsarchitektur und kombiniert den MEMS-Sensor mit einem Sensorverstärker, einem Demodulator, einem Ausgangsverstärker und weiteren Funktionen (Abbildung 6).

Abbildung 6: Alle Mitglieder der ADXL100x-Familie mit Vibrationssensoren von Analog Devices kombinieren einen MEMS-Sensor mit einer umfangreichen Signalkonditionierungsstufe sowie zusätzlichen Funktionsmöglichkeiten. (Bildquelle: Analog Devices)

Abbildung 6: Alle Mitglieder der ADXL100x-Familie mit Vibrationssensoren von Analog Devices kombinieren einen MEMS-Sensor mit einer umfangreichen Signalkonditionierungsstufe sowie zusätzlichen Funktionsmöglichkeiten. (Bildquelle: Analog Devices)

Unter anderem hilft eine Bereichsüberschreitungserkennung (OR), das Sensorelement zu schützen, wenn die Beschleunigung etwa das Doppelte der g-Bereichsspezifikation des Geräts überschreitet. Das ist bei im Normbereich arbeitenden Maschinen keine Seltenheit, insbesondere beim Anlaufen einer Maschine oder späteren Drehzahländerungen. Bis zur Stabilisierung auf der Grundfrequenz kann die Kombination der Resonanzfrequenzen, die entstehen, wenn ihre Bauteile auf Drehzahl gebracht werden, sogar den robustesten Vibrationssensor überlasten.

Wenn eine Bereichsüberschreitung auftritt, setzt das ADXL100x-OR-Subsystem das OR-Ausgangssignal, um den Host-Prozessor zu warnen. Außerdem wird der interne Takt für 200 Mikrosekunden (μs) deaktiviert, um eine Beschädigung der MEMS-Struktur zu verhindern. Wenn die Bereichsüberschreitung über diese Zeitspanne von 200 μs hinaus anhält, löst das OR-Subsystem das Ausgangssignal und die Abschaltperiode alle 500 μs erneut aus.

Aufbau der Signalkette

Der integrierte Ausgangsverstärker des ADXL100x kann ohmsche Lasten mit bis zu 2 Milliampere (mA) Quellstrom und einer maximalen Lastkapazität von 100 Picofarad (pF) steuern. Folglich könnten Entwickler ihren ADXL100x im Prinzip direkt an den ADC AD4000 mit 16-Bit-Präzisions-SAR (Successive Approximation Register) von Analog Devices anschließen.

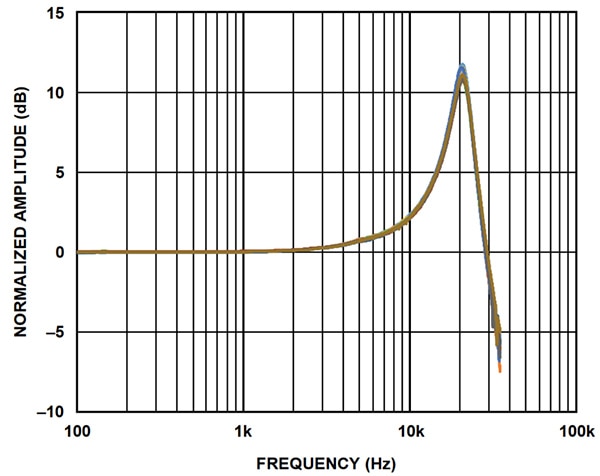

In der Praxis erfordert die Nutzung dieser Anschlusskonfiguration eine Abtastrate von mindestens 220 kHz. Diese Vorgabe ergibt sich aus der Notwendigkeit, die Frequenzgang-Bandbreite des Geräts, die deutlich über der des MEMS-Sensors liegt, zweimal mit 3 Dezibel (dB) abzutasten (siehe Tabelle 1). Tatsächlich ist der integrierte Ausgangsverstärker mit einer 3-dB-Frequenzgang-Bandbreite von 70 kHz ausgelegt, um Messungen bei Frequenzen zu ermöglichen, die der Resonanzfrequenz des Sensors nahekommen, die deutlich höher sein kann als die in den Spezifikationen angegebene 3-dB-Frequenz (Abbildung 7).

Abbildung 7: Die Vibrationssensorfamilie ADXL100x von Analog Devices bietet einen Frequenzgang mit großer Bandbreite, die der hier gezeigten Kurve für den ADXL1002 ähnelt, der eine 3-dB-Bandbreite von 11 kHz und eine charakteristische Resonanzfrequenzspitze in einem deutlich höheren Frequenzband aufweist. (Bildquelle: Analog Devices)

Abbildung 7: Die Vibrationssensorfamilie ADXL100x von Analog Devices bietet einen Frequenzgang mit großer Bandbreite, die der hier gezeigten Kurve für den ADXL1002 ähnelt, der eine 3-dB-Bandbreite von 11 kHz und eine charakteristische Resonanzfrequenzspitze in einem deutlich höheren Frequenzband aufweist. (Bildquelle: Analog Devices)

Wie bei jeder Signalkette muss die Abtastrate mindestens das Doppelte der äquivalenten Rauschbandbreite (ENBW) betragen, um den Einschluss von Rausch-Aliasing in das fragliche Frequenzband zu vermeiden. Weil ENBW = π/2 x ω3dB, wobei ω3dB in diesem Fall 70 kHz ist, beträgt die ENBW bei ADXL100x-Geräten 110 kHz. Daher muss die erforderliche Abtastrate mindestens 220 kHz betragen.

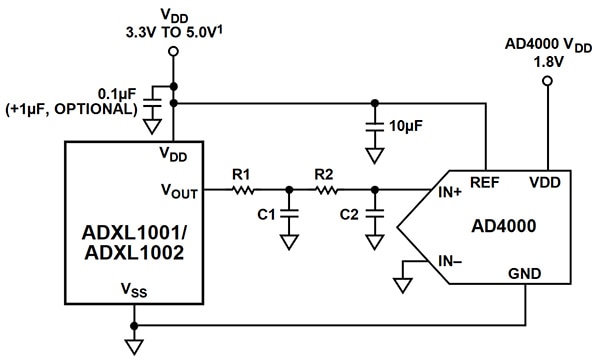

Entwickler können diese Sampling-Anforderung durch einfaches Hinzufügen eines einpoligen Tiefpassfilters reduzieren. Für die Praxis empfiehlt Analog Devices die Verwendung eines zweipoligen Filters mit Widerstand und Kondensator (RC-Filter) zwischen dem Sensor und einem ADC wie dem eingangs erwähnten AD4000 von Analog Devices (Abbildung 8).

Abbildung 8: Entwickler können die erforderliche Sensorabtastrate mithilfe eines einfachen zweipoligen Tiefpassfilters zwischen einem MEMS-Sensor des Typs ADXL100x und einem ACD AD4000 (jeweils von Analog Devices) reduzieren. (Bildquelle: Analog Devices)

Abbildung 8: Entwickler können die erforderliche Sensorabtastrate mithilfe eines einfachen zweipoligen Tiefpassfilters zwischen einem MEMS-Sensor des Typs ADXL100x und einem ACD AD4000 (jeweils von Analog Devices) reduzieren. (Bildquelle: Analog Devices)

Die Verwendung eines R1-Widerstands mit 16 Kiloohm (kΩ), eines C1-Kondensators mit 300 pF, eines R2-Widerstands mit 32 kΩ und eines C2-Kondensators mit 300 pF würde bei der internen 200-kHz-Taktfrequenz des ADXL1001/ADXL1002 beispielsweise eine Dämpfung von etwa 84 dB bewirken. In diesem Fall würde eine ADC-Abtastrate von 32 kHz reichen, um Vibrationen von 0 bis 10 kHz ohne Aliasing-Artefakte zu messen.

Mithilfe des Sensors ADXL100x mit dem ADC AD4000 sowie wenigen zusätzlichen passiven Komponenten können Entwickler eine vollständige Signalkette für die Vibrationsmessung implementieren. Der Kern eines Vibrationssensorsystems lässt sich durch Hinzufügen eines Spannungsreglers wie den LDO-Regler ADP7104, einer Referenzspannungsquelle wie der ADR4550 und eines Prozessors wie dem Mikrocontroller ADUCM4050 (alle von Analog Devices) schnell zusammenstellen.

Mithilfe dieser wenigen Komponenten mit verschiedenen Mitgliedern der ADXL100x-Familie können Entwickler für ihre konkrete CBM-Anwendung bestimmte Leistungsanforderungen wie z. B. einen größeren Beschleunigungsbereich oder eine höhere Bandbreite erfüllen.

Dreiachsen-Messungen

Bei komplexeren CBM-Anwendungen reicht die Einachsen-Messung der ADXL100x-Familie unter Umständen nicht aus. Zwar ließe sich der Basisentwurf für jede benötigte Messachse einfach replizieren, Analog Devices bietet mit seinem Dreiachsen-Vibrationssensormodul ADcmXL3021 jedoch einen einfacheren Ansatz.

Das ADcmXL3021-Modul von Analog Devices befindet sich in einem mit Befestigungsflanschen versehenen und 23,7 × 27,0 × 12,4 mm messenden Aluminiumgehäuse und unterstützt mithilfe von drei MEMS-Beschleunigungsmessern des Typs ADXL1002, die an zueinander rechtwinkligen Abtastachsen positioniert sind, die Messung in drei Achsen (Abbildung 9).

Abbildung 9: Das ADcmXL3021-Modul von Analog Devices befindet sich in einem Aluminiumgehäuse (links), das 23,7 × 27,0 × 12,4 mm misst und ein komplettes Drei-Achsen-Vibrationsmesssystem (rechts) bietet, mit dem sich industrielle Leistungsanforderungen erfüllen lassen. (Bildquelle: Analog Devices)

Abbildung 9: Das ADcmXL3021-Modul von Analog Devices befindet sich in einem Aluminiumgehäuse (links), das 23,7 × 27,0 × 12,4 mm misst und ein komplettes Drei-Achsen-Vibrationsmesssystem (rechts) bietet, mit dem sich industrielle Leistungsanforderungen erfüllen lassen. (Bildquelle: Analog Devices)

Innerhalb der Signalkette jedes MEMS-Sensors tastet ein dedizierter ADC mit 220 Kilosamples pro Sekunde (kS/s) ab und speichert die Ergebnisse im integrierten FIFO-Puffer des Moduls. Der integrierte Prozessor des Moduls unterstützt mit seinen vier verschiedenen Betriebsarten Messungen im Zeit- und Frequenzraum:

- Echtzeit-Streaming (RTS), das Echtzeitdaten bereitstellt

- Manueller FFT-Modus (MFFT), der in Reaktion auf einen Trigger aus einem externen Signal oder Softwarebefehl Frequenzraumdaten generiert

- Automatischer FFT-Modus (AFFT), der einen internen Timer verwendet, um automatisch die Datenerfassung im Frequenzbereich auszulösen

- MTC-Modus (Manual Time Capture), der 4096 aufeinanderfolgende Zeitraumabtastungen erfasst und die Verwendung von Signalverarbeitungsfunktionen einschließlich Filterung und Mittelwertbildung unterstützt

Mit seiner integrierten MCU bietet der ADcmXL3021 zusätzliche Funktionen, die über seine vier Abtastmodi hinausgehen. Eine dieser Funktionen unterstützt Industriestandards wie ISO 10816, die die Verwendung von Warnungen beim Übergang einer Maschine in einen falschen Betriebszustand und Alarme beim Übergang der Maschine in einen kritischen Zustand vorschreibt.

Im MTC-Modus bietet der ADcmXL3021 Alarme mit drei konfigurierbaren Stufen (normal, Warnung und kritisch) für die Zeitraumdaten. Zur Unterstützung von Benachrichtigungen nach ISO 10816 können Entwickler Folgendes festlegen: Signale, die einen normalen Zustand anzeigen, Warnsignale, die auf nicht konforme Vorgänge hinweisen, und Alarmsignale, die unsichere Vorgänge anzeigen.

Für Frequenzraummessungen im MFFT- oder AFFT-Modus bietet der ADcmXL3021 eine erweiterte Alarmfunktion. Hier können Entwickler sechs Alarmbandkonfigurationen konfigurieren, die jeweils den oberen und unteren Frequenzbereich sowie die obere und untere Amplitude spezifizieren. Damit können Entwickler den ADcmXL3021 so konfigurieren, dass bestimmte Frequenz- und Amplitudensignaturen erkannt werden, die mit bekannten Warn- oder Alarmbedingungen verknüpft sind (Abbildung 10).

Abbildung 10: Entwickler können das Vibrationssensormodul ADcmXL3021 von Analog Devices so konfigurieren, dass über eine Kombination von Indikatoren, die auf Größenordnung und Frequenzband der Vibrationen basieren, Warnungen oder Alarme ausgegeben werden. (Bildquelle: Analog Devices)

Abbildung 10: Entwickler können das Vibrationssensormodul ADcmXL3021 von Analog Devices so konfigurieren, dass über eine Kombination von Indikatoren, die auf Größenordnung und Frequenzband der Vibrationen basieren, Warnungen oder Alarme ausgegeben werden. (Bildquelle: Analog Devices)

Zur Vereinfachung der Entwicklungsarbeit mit dem ADcmXL3021 bietet Analog Devices die Breakout-Karte ADCMXL_BRKOUT, die Stiftleisten für den einfacheren Zugang zu den Flextail-Anschlusspins des ADcmXL3021 bietet.

Darüber hinaus bietet Analog Devices die Windows-basierte Software ADCMXL Vibration Evaluation an, die für die Verwendung mit dem USB 3.0 Superspeed Explorer Kit CYUSB3KIT-003 von Cypress Semiconductor ausgelegt ist. Mit der Schnittstelle der Evaluierungssoftware können Entwickler den Zeit- und Frequenzraum für jede Achse untersuchen und die Register des ADcmXL3021 so modifizieren, dass sie alternative Erfassungskonfigurationen analysieren können (Abbildung 11).

Abbildung 11: Mit der Evaluierungssoftware von Analog Devices können Entwickler den Ausgang des Vibrationssensormoduls ADcmXL3021 anzeigen oder interaktiv seine Register modifizieren, um andere Erfassungskonfigurationen zu untersuchen. (Bildquelle: DigiKey/Analog Devices)

Abbildung 11: Mit der Evaluierungssoftware von Analog Devices können Entwickler den Ausgang des Vibrationssensormoduls ADcmXL3021 anzeigen oder interaktiv seine Register modifizieren, um andere Erfassungskonfigurationen zu untersuchen. (Bildquelle: DigiKey/Analog Devices)

Fazit

Die zustandsorientierte Überwachung (CBM) bietet erhebliche Vorteile: Mit ihr lassen sich unnötige planmäßige Wartungen oder ungeplante Ausfallzeiten durch plötzlichen Maschinenausfall vermeiden. Auf Entwickler von CBM-Anwendungen können die strengen Leistungsanforderungen für geeignete Vibrationsmesssysteme jedoch abschreckend wirken. Anders als bei Bewegungserkennungssystemen in Verbraucheranwendungen erfordern industrielle Vibrationssysteme einen hohen Beschleunigungsbereich, eine große Bandbreite, eine hohe Auflösung und eine sehr niedrige Rauschdichte. Mit MEMS-Sensoren und den zugehörigen Komponenten von Analog Devices können Entwickler genau die robusten Vibrationsmesssysteme entwickeln, wie sie für die Implementierung anspruchsvoller industrieller CBM-Anwendungen benötigt werden.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.