Verwendung von IO-Link zur einfachen Anpassung der RTD-Konnektivität an die intelligente Fertigung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-09-21

Widerstand-Temperatur-Detektoren (resistance temperature detectors, RTDs) werden aufgrund ihrer Genauigkeit, ihres großen Erfassungsbereichs, ihrer Robustheit und anderer wünschenswerter Eigenschaften häufig als Transducer eingesetzt. In früheren Implementierungen wurde eine temperaturproportionale Spannung mit einem stromgesteuerten RTD erfasst, in einen analogen Strom von 4 mA bis 20 mA umgewandelt und über einen verdrahteten „Sender“ an eine Systemanzeige oder einen Bediener gesendet.

Obwohl dieser Ansatz effektiv, direkt und vorteilhaft ist, ist er nicht mit digitalen und prozessorbasierten Architekturen kompatibel. Eine vorgeschlagene Lösung für dieses Problem bestand darin, den Sender so aufzurüsten, dass er das RTD-Signal an der Quelle mit Hilfe eines internen Analog/Digital-Wandlers (analog-to-digital converter, ADC) digitalisiert und über ein geeignetes Format und Protokoll für Ein-/Ausgang (E/A) überträgt.

Diese Neuerungen reichen jedoch nicht aus, um den Anforderungen einer intelligenten Fabrik gerecht zu werden. Heutige Industriesysteme benötigen weit mehr als eine digitalisierte Darstellung des RTD-Signals. Sie erfordern den Mehrkanalbetrieb, ein hohes Maß an Präzision bei der Analog/Digital-Wandlung und verschiedene Formen der Fehlererkennung und -prüfung, um die Gültigkeit der empfangenen Daten sicherzustellen.

Außerdem müssen moderne Industriesysteme die Möglichkeit bieten, die wichtigsten Sensor-Schnittstellenparameter ferngesteuert zu konfigurieren. Schließlich benötigen sie ein unanfälliges E/A-Format und eine robuste Schnittstelle, die hochentwickelte Konfigurations- und Datenmeldefunktionen unterstützt und die Datenintegrität gewährleistet.

Dieser Artikel gibt einen Überblick über RTDs und ihre Entwicklung. Er stellt IO-Link als eine Schnittstellenoption vor. Außerdem wird erklärt, wie sich ein leistungsstarker RTD-basierter Temperaturmesskanal mit Hilfe eines hochentwickelten Analog-Front-Ends (AFE) und eines ICs zur Signalaufbereitung implementieren lässt. Ein geeignetes Kit vorgestellt, um einen IO-Link-Transceiver für eine RTD-Implementierung zu evaluieren.

RTD-Grundlagen

Ein RTD wandelt die physikalische Variable Temperatur in ein elektrisches Signal um und wird typischerweise zur Messung von Temperaturen zwischen -200 °C und +850 °C verwendet, wobei er in diesem Bereich eine sehr lineare Reaktion zeigt. Zu den üblicherweise in RTDs verwendeten Metallelementen gehören Nickel (Ni), Kupfer (Cu) und Platin (Pt), wobei Pt100- (100 Ohm (Ω)) und Pt1000- Platin-RTDs (1000 Ω) am häufigsten verwendet werden.

Eine RTD-Schnittstelle kann aus zwei, drei oder vier Drähten bestehen, wobei die drei- und vierdrahtigen Versionen am weitesten verbreitet sind. Da es sich um passive Komponenten handelt, benötigen RTDs einen Erregerstrom, um eine Ausgangsspannung zu erzeugen. Dieser wird in der Regel mit einer Referenzspannung erzeugt, die von einem Operationsverstärker (Operationsverstärker) gepuffert wird. Dieser legt Strom an den RTD an, um ein Ausgangsspannungssignal an seinen beiden Anschlüssen zu erzeugen, das in Reaktion auf Temperaturänderungen variiert.

Dieses Signal variiert von einigen zehn bis zu einigen hundert Millivolt (mV), je nach Typ des verwendeten RTD und der gemessenen Temperatur. Anschließend wird es aufbereitet und an ein analoges Auslesegerät, einen Streifenschreiber, ein digitales Display oder ein prozessorbasiertes Regelungssystem weitergeleitet.

Am Anfang stand die analoge Schleife

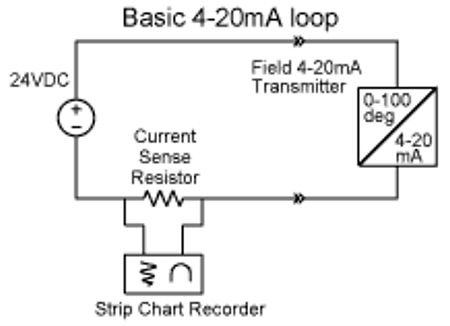

In der Vergangenheit war die grundlegende elektronische Schnittstelle für industrielle Mess- und Regelsysteme die 4- bis 20-Milliampere-(mA)-Stromschleife. Diese Schnittstelle kann sowohl für Sensoren als auch für Aktoren verwendet werden. Bei Sensoren wird das Signal des Transducers an der Quelle verstärkt und aufbereitet, bevor es in ein Signal im Bereich von 4 mA, der unteren Grenze des Bereichs, und 20 mA als obere Grenze umgewandelt wird (Abbildung 1).

Abbildung 1: Die Temperaturmessung in Industrieanwendungen beruht traditionell auf einer Stromschleife von 4 mA bis 20 mA zwischen der RTD-Schnittstelle und der in einiger Entfernung befindlichen Auslesekomponente. (Bildquelle: Analog Devices)

Abbildung 1: Die Temperaturmessung in Industrieanwendungen beruht traditionell auf einer Stromschleife von 4 mA bis 20 mA zwischen der RTD-Schnittstelle und der in einiger Entfernung befindlichen Auslesekomponente. (Bildquelle: Analog Devices)

Die Entfernung zwischen dem Sensor und der Auslesekomponente kann mehrere Dutzend oder Hunderte von Metern betragen, so dass es mehrere Gründe gibt, eine Stromschleife für die Verbindung zu verwenden:

- Da es sich um ein Stromsignal und nicht um eine spannungsgesteuerte Quelle handelt, wird die Schleife nicht durch die Entfernung beeinträchtigt; es gibt keine Bedenken wegen eines IR-Spannungsabfalls, und der Strom kann in den Schleifendrähten nicht „verloren“ gehen.

- Als Verbindung mit niedriger Impedanz ist sie relativ immun gegen elektromagnetische Störungen (electromagnetic interference, EMI) und Signalverfälschungen, selbst über große Entfernungen.

- Schließlich ist die Stromschleife selbstdiagnostizierend: Der Strom fällt auf Null, wenn die Schleife unterbrochen wird (die häufigste Fehlerart). Dieser Stromabfall ist leicht zu erkennen.

Die Elektronik, die die vollständig analoge Signalverarbeitung vornimmt, wird als Sender bezeichnet. Frühe IC-basierte Sender benötigten für ihren Betrieb eine separate lokale Versorgung. Die Spannungsversorgung diente der Erregung des Sensors (falls erforderlich) und der Versorgung der Konditionierungsschaltungen. Später brachten Sender-ICs mit niedrigerer Leistung zusätzliche Funktionen und Merkmale sowie eine sehr wichtige Fähigkeit hinzu: Sie waren „schleifengespeist“ und konnten ihren Betriebsstrom aus den „ungenutzten“ 4 mA des Schleifenstroms beziehen, wodurch eine lokale Stromversorgung überflüssig wurde.

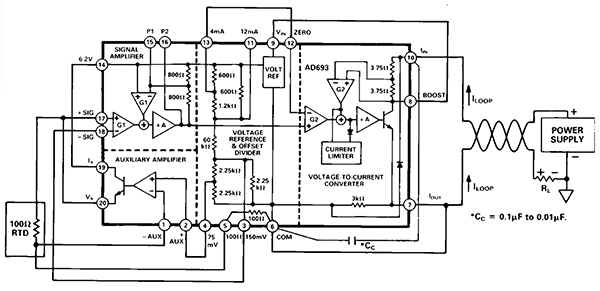

Der AD693 von Analog Devices zum Beispiel ist ein schleifengespeister Sensor-Sender mit 4 mA bis 20 mA, der in den 1980er Jahren eingeführt wurde (Abbildung 2). Er ist immer noch in seinem ursprünglichen Keramik-Dual-Inline-Gehäuse (DIP) sowie in neueren oberflächenmontierbaren Gehäusen erhältlich - ein Beweis für die Langlebigkeit dieses auf die Industrie ausgerichteten ICs.

Abbildung 2: Der vollständig analoge, schleifengespeiste RTD-Sender AD693 macht eine Spannungsversorgung am Ende der Stromschleife an der RTD-Schnittstelle überflüssig. (Bildquelle: Analog Devices)

Abbildung 2: Der vollständig analoge, schleifengespeiste RTD-Sender AD693 macht eine Spannungsversorgung am Ende der Stromschleife an der RTD-Schnittstelle überflüssig. (Bildquelle: Analog Devices)

Die Digitalisierung

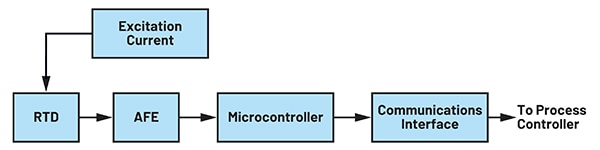

Als die digitale Regelung zum Standard wurde, war es notwendig, das analoge Stromschleifensignal zu digitalisieren. Um dies zu erreichen, wird heute ein AFE benötigt, um das RTD-Signal mit geringer Amplitude zu verstärken und zu konditionieren, damit der A/D-Wandler es digitalisieren kann. Das digitalisierte Signal wird dann über eine Kommunikationsschnittstelle an die Prozesssteuerung, z. B. eine Mikrocontroller-Einheit (MCU), weitergeleitet (Abbildung 3).

Abbildung 3: Die Umstellung auf digitale Regelung erforderte ein AFE mit einem MCU-kompatiblen Ausgang. (Bildquelle: Analog Devices)

Abbildung 3: Die Umstellung auf digitale Regelung erforderte ein AFE mit einem MCU-kompatiblen Ausgang. (Bildquelle: Analog Devices)

Aufgrund der gegensätzlichen technischen und IC-Prozessanforderungen des empfindlichen AFE und der digitalen E/A ist die Implementierung des kritischen AFE und der zugehörigen digitalen Schnittstellenschaltungen eine Herausforderung und erfordert mehrere ICs. Glücklicherweise haben Fortschritte in der IC-Technologie eine hochintegrierte Ein-Chip-RTD-Schnittstelle möglich gemacht. Darüber hinaus verfügen diese ICs über viele weitere Funktionen und Merkmale, die für ein anspruchsvolles und fehlerfreies System erforderlich sind.

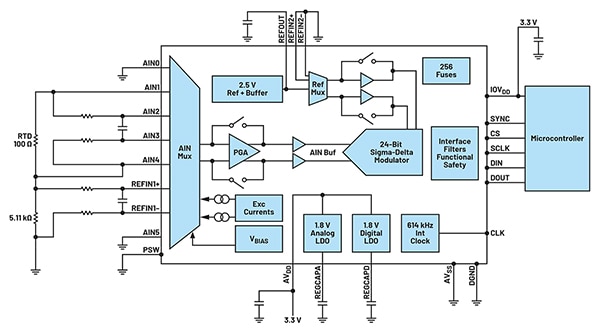

Ein Beispiel für eine integrierte Einzelchip-Lösung ist der AD7124-4, ein komplettes RTD-AFE in einem Gehäuse (Abbildung 4). Dieser 24-Bit-IC mit vier Kanälen, geringem Rauschen und niedrigem Stromverbrauch enthält einen programmierbaren Verstärker (programmable gain amplifier, PGA) und eine Spannungsreferenz. Er liefert auch den Erregerstrom für den RTD, so dass eine separate Präzisionsstromquelle nicht mehr erforderlich ist.

Abbildung 4: Der AD7124-4 ist eine komplette Mehrkanal-RTD-Schnittstelle mit Stromquelle, Signalaufbereitung und Digitalisierung. (Bildquelle: Analog Devices)

Abbildung 4: Der AD7124-4 ist eine komplette Mehrkanal-RTD-Schnittstelle mit Stromquelle, Signalaufbereitung und Digitalisierung. (Bildquelle: Analog Devices)

Zusätzlich zu den in den AD7124-4 integrierten Kernfunktionen bietet die Komponente mehrere Typen und Stufen von Selbstdiagnose- und Fehlererkennungsfunktionen, die zur Zertifizierung der Sicherheitsintegritätsstufe (Safety Integrity Level, SIL) beitragen. Diese Zertifizierung ist für hochzuverlässige und unternehmenskritische Anwendungen von entscheidender Bedeutung.

Die digitale Schnittstelle zwischen dem AD7124-4 und der zugehörigen MCU ist eine drei- oder vierdrahtige serielle Schnittstelle, die mit SPI, QSPI, MICROWIRE und DSP kompatibel ist. Allerdings sind solche Schnittstellen sind nicht für die direkte Anbindung oder die Verwendung mit langen Signalwegen geeignet. Stattdessen muss diese lange Verbindung über einen Schnittstellen-/Formatübersetzer oder Adapter hergestellt werden, der die ausgewählten Netzwerkprotokolle implementiert, um die Verbindung mit der Prozesssteuerung herzustellen. Diese Schnittstelle wird wahrscheinlich ein industrielles Netzwerk wie PROFINET oder Industrial Ethernet nutzen.

Die Verwendung dieser speziellen Schnittstellen hat jedoch mehrere Nachteile. So führt beispielsweise das Hinzufügen eines netzwerkspezifischen Schaltkreises in das Design eines Sensors zu einem erheblichen Kostenanstieg, insbesondere wenn die industriellen Netzwerke proprietär sind. Außerdem wird der Markt für einen Sensor auf Kunden beschränkt, die dieses Netzwerk bereits nutzen. Damit ein und derselbe Sensor mit verschiedenen Netzwerkprotokollen arbeiten kann, ist eine Neuentwicklung erforderlich.

Eine weitere frustrierende Komplikation besteht darin, dass die Anzahl und der Typ der Diagnosefunktionen je nach Netzwerkart sehr unterschiedlich sind. Je nach Wahl des Schnittstellenformats und -protokolls kann es für die Fertigungsbelegschaft schwierig sein, die Sensoren zu identifizieren und zu warten und etwaige Leistungsprobleme zu beheben, sobald sie im Feld installiert sind.

IO-Link meistert Konnektivitätsherausforderungen

Entwickler von intelligenten Fabriken benötigen intelligente, flexible und einfach einzusetzende Sensoren und Aktoren, um bessere Entscheidungen für optimierte Fertigungsprozesse treffen zu können. Ein praktikabler Ansatz ist die Entwicklung eines von den verschiedenen industriellen Netzwerken unabhängigen Sensors, wodurch die Entwicklungskosten gesenkt und die potenzielle Kundenbasis verbreitert wird. Die IO-Link-Technologie legt das Fundament für diesen Ansatz, indem sie traditionelle Sensoren intelligent macht.

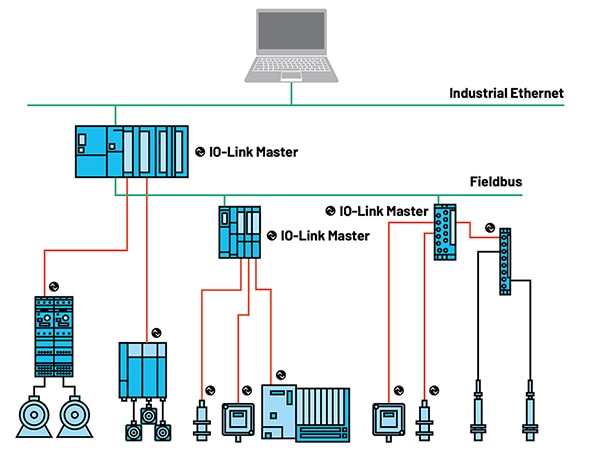

Durch den Einsatz von IO-Link-Master- und -Device-Transceivern haben Entwickler von Industriesystemen eine leistungsstarke und flexible Möglichkeit, die Intelligenz von der speicherprogrammierbaren Steuerung (SPS) oder einer anderen Systemsteuerung näher an die Sensoren in der Fabrikhalle zu bringen (Abbildung 5).

Abbildung 5: Mit IO-Link-Master und Device-Transceivern zwischen der MCU eines Sensors und einer Prozesssteuerung wird das industrielle Datensystem leistungsfähiger und flexibler. (Bildquelle: Analog Devices)

Abbildung 5: Mit IO-Link-Master und Device-Transceivern zwischen der MCU eines Sensors und einer Prozesssteuerung wird das industrielle Datensystem leistungsfähiger und flexibler. (Bildquelle: Analog Devices)

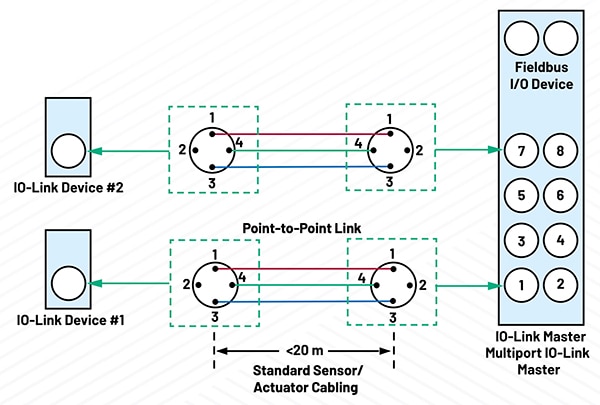

IO-Link ist eine dreiadrige Punkt-zu-Punkt-Kommunikationsschnittstelle mit standardisierten Steckverbindern, Kabeln und Protokollen, die Sensoren (und Aktoren) mit industriellen Steuerungsnetzwerken verbindet. Bei IO-Link-Anwendungen fungiert ein Transceiver als Schnittstelle der Bitübertragungsschicht (physical layer, PHY) zu einer MCU oder einer anderen Steuerung, auf der das Protokoll der Datenverbindungsschicht läuft. IO-Link ist für den Einsatz in der branchenüblichen Drei-Draht-Infrastruktur für Sensoren und Aktoren konzipiert und besteht aus einem IO-Link-Master und IO-Link-Geräten (Devices) (Abbildung 6).

Abbildung 6: Die physische IO-Link-Verbindungnutzt einen IO-Link-Master und unterstützt mehrere IO-Link-Devices. (Bildquelle: Analoge Geräte)

Abbildung 6: Die physische IO-Link-Verbindungnutzt einen IO-Link-Master und unterstützt mehrere IO-Link-Devices. (Bildquelle: Analoge Geräte)

Der Vorteil von IO-Link ist, dass vier verschiedene Typen von Übertragungsdaten übertragen werden können: Prozess, Diagnose, Konfiguration und Ereignis. So können Sensoren schnell identifiziert, gefunden und im Falle einer Störung gewartet werden. IO-Link ermöglicht auch die Fernkonfiguration. Wenn beispielsweise der Schwellenwert für die Temperatur, die einen Prozessalarm auslöst, geändert werden muss, kann dies aus der Ferne geschehen, ohne dass ein Verfahrenstechniker die Fabrikhalle betreten muss.

Die Punkt-zu-Punkt-Verbindung zwischen dem IO-Link-Master (Multiport-Controller oder Gateway) und dem IO-Link-Gerät (Sensor oder Aktor) erfolgt über Standard-Steckverbinder, wie sie in der Industrie üblich sind (M8- und M12-Steckverbinder sind am weitesten verbreitet), und ein ungeschirmtes Kabel, das bis zu 20 Meter lang sein kann. Der Master kann mehrere Anschlüsse haben (meist vier oder acht).

Jeder Anschluss des Masters ist mit einem IO-Link-Device verbunden, das entweder im Standard-I/O-(SIO)-Einzelein-/-ausgangsmodus oder im bidirektionalen Kommunikationsmodus arbeiten kann. IO-Link ist so konzipiert, dass es mit bestehenden industriellen Architekturen wie Fieldbus oder Industrie-Ethernet zusammenarbeitet. Es verbindet bestehende SPS oder Mensch-Maschine-Schnittstellen (human-machine interfaces, HMIs), was eine schnelle Übernahme ermöglicht (Abbildung 7).

Abbildung 7: IO-Link ist mit einer Reihe bestehender Architekturen in der Industrie kompatibel und kann eine Schnittstelle zu bestehenden SPS oder HMIs bilden. (Bildquelle: Analog Devices)

Abbildung 7: IO-Link ist mit einer Reihe bestehender Architekturen in der Industrie kompatibel und kann eine Schnittstelle zu bestehenden SPS oder HMIs bilden. (Bildquelle: Analog Devices)

Um der Realität industrieller Anwendungen und Installationen Rechnung zu tragen, kann ein IO-Link-Master oder eine Steuerung die Parameter eines ausgetauschten IO-Link-Sensors automatisch auf den neuen Sensor übertragen. Diese Funktion ermöglicht einen schnellen und fehlerfreien Austausch von Sensoren und verkürzt die Zeit, die für die Wiederaufnahme des Systembetriebs nach dem Austausch erforderlich ist.

Die IO-Link-Funktionalität in einem System reduziert den Wartungsaufwand, erhöht die Betriebszeit und verwandelt eine manuelle Sensorinstallation in eine, die es dem Benutzer erlaubt, „den Sensor einfach anzuschließen und wegzugehen“. Die Parametereinstellungen können vom Steuergerät heruntergeladen werden, um eine Komponente einzurichten (oder neu zu konfigurieren). Das bedeutet, dass kein Techniker mehr in der Fertigungsstätte benötigt wird, um die Ersteinrichtung vorzunehmen, und dass die Ausfallzeiten von Maschinen reduziert werden, wenn die Komponenten neu konfiguriert werden müssen. IO-Link ermöglicht eine ständige Diagnose, eine verbesserte Datenprotokollierung und eine verbesserte Fehlererkennung und kann so Betriebskosten weiter senken.

Transceiver realisieren die physische Verbindung

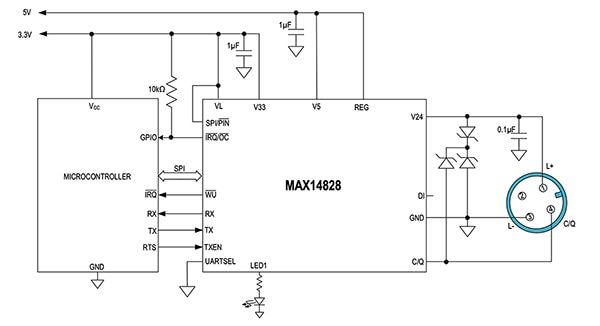

Transceiver werden benötigt, um IO-Link auf der physischen Ebene zu implementieren. Der IO-Link-Device-Transceiver-IC MAX14828ATG+ und der komplementäre IO-Link-Master-Transceiver MAX14819ATM+ sind hochintegrierte ICs, die sich hervorragend für kleine und robuste Sensorlösungen eignen. Darüber hinaus sind LDO-Regler (Low-Dropout) für die Stromversorgung und LED-Treiber für lokale Anzeigen integriert.

Der IO-Link-Transceiver MAX14828ATG+ enthält die Hochspannungsfunktionen, die in industriellen Sensoren üblich sind (Abbildung 8). Er verfügt über einen energiesparenden Treiber mit aktivem Verpolungsschutz. Ein digitaler Hilfseingang ist vorhanden, um Firmware-Updates über eine UART-Schnittstelle zu ermöglichen. Die Komponente enthält integrierte 3,3- und 5-Volt-Linearregler für rauscharme Analog/Logik-Versorgungsschienen.

Abbildung 8: Der IO-Link-Transceiver-IC MAX14828ATG+ stellt die entscheidende Schnittstelle zwischen der MCU des Sensors und der physischen Verbindung (Steckverbinder und Kabel) dar. (Bildquelle: Analog Devices)

Abbildung 8: Der IO-Link-Transceiver-IC MAX14828ATG+ stellt die entscheidende Schnittstelle zwischen der MCU des Sensors und der physischen Verbindung (Steckverbinder und Kabel) dar. (Bildquelle: Analog Devices)

Der MAX14828ATG+ kann entweder über die SPI-Schnittstelle oder durch die Festlegung der Pins für die Logikschnittstelle konfiguriert und überwacht werden. Für eine flexible und maßgeschneiderte Anwendung verfügt er über mehrere programmierbare Funktionen, die es dem Benutzer ermöglichen, den Betrieb und die Leistungsaufnahme für verschiedene Lasten und Anwendungsszenarien zu optimieren.

Der Transientenschutz wird durch eine hohe Spannungstoleranz verbessert, die den Einsatz von TVS-Komponenten (Überspannungsbegrenzern) in Mikrogröße ermöglicht. Zu den weiteren Funktionen gehören eine absolute Nennspannung von 65 Volt an Schnittstellen- und Versorgungspins, Glitch-Filter für verbesserte Burst-Festigkeit und Rauschleistung, thermische Abschaltung, Hot-Plug-Versorgungsschutz und Verpolungsschutz für alle Sensorschnittstellenein- und -ausgänge. Der Transceiver ist in einem 24-poligen TQFN-Gehäuse mit einer Größe von 4 × 4 Millimetern (mm) oder in einem 2,5 × 2,5 mm großen Wafer-Level-Package (WLP) erhältlich. Sein Betriebstemperaturbereich beträgt -40 °C bis +125 °.

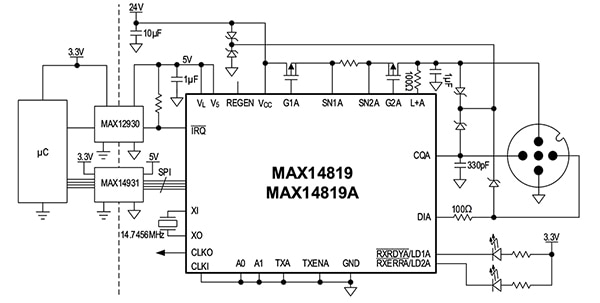

Der MAX14819ATM+, der für den MAX14828ATG+ entwickelt wurde, aber nicht nur auf diesen komplementären IC beschränkt ist, ist ein energiesparender zweikanaliger IO-Link-Master-Transceiver (Abbildung 9). Er bietet außerdem Regler für die Spannungsversorgung von Sensoren und Aktoren und verfügt über zwei digitale Eingänge. Er ist vollständig konform mit den neuesten IO-Link- und Binäreingangsstandards sowie Prüfspezifikationen wie IEC 61131-2, IEC 61131-9 SDCI und IO-Link 1.1.3.

Abbildung 9: Der zweikanalige IO-Link-Master-Transceiver MAX14819ATM+ ist vollständig mit den neuesten IO-Link- sowie anderen relevanten Normen und Spezifikationen konform. (Bildquelle: Analog Devices)

Abbildung 9: Der zweikanalige IO-Link-Master-Transceiver MAX14819ATM+ ist vollständig mit den neuesten IO-Link- sowie anderen relevanten Normen und Spezifikationen konform. (Bildquelle: Analog Devices)

Der integrierte IO-Link-Framer des MAX14819ATM+ macht externe UARTs überflüssig. Er kann jedoch für die Nutzung externer UARTs konfiguriert werden. Um die Auswahl der zugehörigen MCU zu erleichtern, verfügt der Master-Transceiver über Funktionen zur Frame-Verwaltung, die mit UARTs und FIFOs kompatibel sind. Außerdem verfügt der MAX14819ATM+ über autonome Zyklus-Timer, was den Aufwand für das genaue Timing des Controllers reduziert. Integrierte Sequenzer für den Kommunikationsaufbau vereinfachen zudem das Reaktivierungsmanagement.

Wie der MAX14828ATG+ verfügt auch der MAX14819ATM+ über lokale Stromschienen und bietet zusätzliche Schutzvorrichtungen. Er enthält zwei stromsparende Regler für die Spannungsversorgung von Sensoren mit hochentwickelten Strombegrenzungs-, Rückstromsperr- und Verpolungsschutzfunktionen, um robuste Lösungen mit niedriger Leistung zu ermöglichen. Der zusätzliche Schutz umfasst Verpolungsschutz und Überspannungstoleranz an allen Schnittstellenpins, eines absolute Nennspannung von 65 Volt für TVS-Flexibilität und Glitch-Filter für verbesserte Burst-Festigkeit. Der MAX14819ATM+ wird in einem 48-poligen TQFN-Gehäuse mit den Abmessungen 7 × 7 mm geliefert und verfügt über einen erweiterten Betriebstemperaturbereich von -40 °C bis +125 °C.

Evaluierungskit für die Entwicklung von IO-Link-Designs

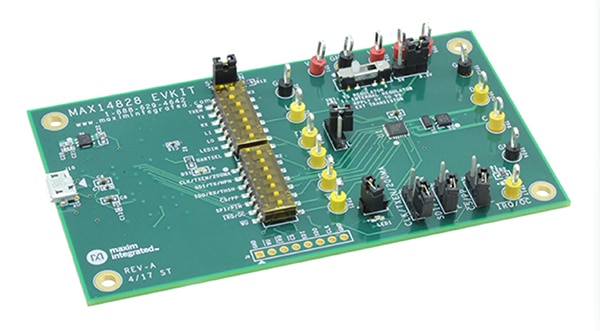

Praktische Erfahrungen mit IO-Link im Allgemeinen und dem IO-Link-Transceiver MAX14828ATG+ im Besonderen zu sammeln, ist ein wichtiger Schritt bei der Einhaltung eines Terminplans für die Entwicklung. Zu diesem Zweck enthält das komplett bestückte und getestete Evaluierungskit MAX14828EVKIT# einen IO-Link-konformen Device-Transceiver mit IO- und SPI-Schnittstellenanschlüssen (Abbildung 10).

Abbildung 10: Mit dem Evaluierungskit MAX14828EVKIT# können Entwickler den IO-Link-Transceiver MAX14828ATG+ schnell und einfach in Betrieb nehmen und evaluieren. (Bildquelle: Analog Devices)

Abbildung 10: Mit dem Evaluierungskit MAX14828EVKIT# können Entwickler den IO-Link-Transceiver MAX14828ATG+ schnell und einfach in Betrieb nehmen und evaluieren. (Bildquelle: Analog Devices)

Für den Betrieb dieses Evaluierungskits ist ein Windows-kompatibler PC erforderlich, der über ein USB-Kabel angeschlossen ist. Mit der zugehörigen Software und zuzüglich einer DC-Versorgung mit 24 Volt/500 Milliampere, eines Multimeters, eines Funktionsgenerators und eines Oszilloskops ermöglicht das Kit Entwicklern, den MAX14828ATG+ zu konfigurieren, zu testen und zu bewerten. Die zugehörige Dokumentation enthält Anweisungen zur Einrichtung und zum Betrieb, eine schematische Darstellung, eine vollständige Materialliste und Abbildungen aller Ebenen des Platinenlayouts.

Fazit:

Effektive, genaue und zuverlässige Temperaturmessungen in Industrieumgebungen mit RTDs beginnen mit einem leistungsstarken AFE für die Signalaufbereitung und Digitalisierung. Die Übermittlung der gesammelten Daten an die Systemsteuerung erfordert eine geeignete Datenverbindung. Wie gezeigt, bieten Sensorschnittstellen auf IO-Link-Basis, die von geeigneten ICs auf physischer Ebene unterstützt werden, Kernfunktionen sowie erweiterte Funktionen für Konfiguration, Fehlererkennung und -diagnose und Management, um den Einsatz von RTD in der intelligenten Fertigung zu vereinfachen und zu beschleunigen.

Empfohlene Lektüre

- How to Design and Certify Functionally Safe RTD-Based Systems (Entwicklung und Zertifizierung von funktionssicheren Systemen auf RTD-Basis)

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.