La soluzione di acquisizione dati di ADI brilla nella produzione di chip con impianti litografici avanzati

Contributo di Editori nordamericani di DigiKey

2025-02-13

Il mercato delle apparecchiature di produzione dei semiconduttori (PMI) dovrebbe registrare una crescita sostanziale nei prossimi cinque anni, grazie al previsto aumento delle vendite di chip per semiconduttori, che passeranno da 600 miliardi di dollari nel 2022 a 1.000 miliardi di dollari nel 2030. I sensori sono il cuore degli impianti di litografia avanzati utilizzati nella produzione di chip.

La produzione di chip di semiconduttori complessi e ad alte prestazioni, e sempre più piccoli, si basa in gran parte su processi litografici altamente precisi e sensibili, fondamentali per stampare modelli intricati su wafer al silicio e altri substrati.

Gli impianti litografici avanzati utilizzano tecniche estremamente precise e sensibili, che non solo migliorano la resa, ma riducono anche al minimo gli scarti e ottimizzano l'efficienza dell'impianto. Per ottenere la precisione sub-micronica e nanometrica essenziale per la produzione di massa di circuiti integrati (CI), questi impianti si affidano a migliaia di sensori per il monitoraggio e il controllo di posizione, temperatura, energia e movimento.

Le prestazioni complessive del sistema si basano su prestazioni precise e ripetibili di ogni singolo sensore. Algoritmi avanzati interpretano grandi volumi di dati provenienti dai sensori e coordinano le modifiche necessarie in modo molto dettagliato utilizzando migliaia di attuatori.

Analog Devices, Inc. (ADI) sfrutta la tecnologia di micromoduli (µModule) a catena di segnali per fornire una soluzione di acquisizione dati analogici/digitali (DAQ) ad alte prestazioni e miniaturizzata per il monitoraggio e il controllo dei sottosistemi litografici per la produzione dei semiconduttori, per rispondere alle sfide produttive dei produttori di wafer e di dispositivi integrati.

Panoramica dell'applicazione

La continua miniaturizzazione dei semiconduttori sta determinando un aumento delle prestazioni in tutti i settori, dagli smartphone ai supercomputer, e i requisiti di elaborazione dell'intelligenza artificiale generativa (IA generativa), dell'informatica quantistica, dell'IoT e dell'edge computing. Processi avanzati e sistemi di controllo innovativi sono necessari per soddisfare i requisiti di dimensioni sempre minori dei semiconduttori, con circuiti che si restringono fino a un decimillesimo della larghezza di un capello umano.

La litografia è una tecnologia fondamentale nella produzione di semiconduttori che consente di modellare con precisione le caratteristiche su wafer al silicio e altri substrati per creare CI. Utilizza fotomaschere e fasci di luce o radiazioni potenti ed estremamente precise per trasferire i dettagli del disegno di un chip su wafer rivestiti con un materiale fotoresistente. La fotoresistenza reagisce alla luce e il wafer viene trattato con sostanze chimiche per incidere i percorsi del circuito nel substrato del wafer. In un processo di stratificazione vengono utilizzate più fotomaschere.

Gli impianti litografici per la produzione di semiconduttori, altamente specializzati ed estremamente complessi, sono costruiti da un numero molto ristretto di aziende in grado di affrontare le sfide tecniche e di finanziare le costose attività di ricerca e sviluppo necessarie per continuare l'innovazione in questo campo.

ASML è il leader del settore e domina il mercato della litografia avanzata con i suoi esclusivi sistemi all'avanguardia a ultravioletti estremi (EUV), essenziali per la produzione dei chip più avanzati. Dal costo fino a centinaia di milioni di dollari, i sistemi più avanzati dell'azienda consentono oggi di produrre chip con caratteristiche anche inferiori a 2 nm, fornendo un maggior numero di transistor per chip e una spaziatura minore tra i transistor. L'azienda fornisce anche sistemi a ultravioletti profondi (DUV) che utilizzano lunghezze d'onda maggiori, adatte a una produzione più economica di strati di fascia media e legacy su chip prodotti a 14 nm, 28 nm e nodi più grandi.

Altri impianti litografici per la produzione di semiconduttori sono prodotti da Canon e Nikon, che si concentrano sulla litografia DUV e sulle tecnologie tradizionali per la produzione di nodi meno avanzati utilizzati nei MEMS, nei semiconduttori di potenza e nelle applicazioni industriali.

Come ottenere una precisione estrema

I processi litografici richiedono una precisione estrema per ottenere modelli su scala sub-micronica. I sensori e gli attuatori sono fondamentali per la precisione e la resa, consentendo continui progressi tecnologici nello sviluppo di semiconduttori più piccoli, potenti e ad alta efficienza energetica.

I sensori svolgono un ruolo fondamentale nel controllo degli attuatori, fornendo riscontro in tempo reale, correzione degli errori e compensazione ambientale:

- I sensori di posizione misurano l'esatta posizione di wafer, fotomaschere e lenti

- I sensori di vibrazione rilevano e compensano le vibrazioni che possono compromettere l'allineamento

- I sensori ambientali monitorano la temperatura, l'umidità e la qualità dell'aria per ridurre al minimo le influenze ambientali sulla precisione

- I sensori di forza e di deformazione assicurano che gli attuatori applichino le forze corrette durante l'allineamento e il posizionamento

I sensori forniscono i dati essenziali in tempo reale per la retroazione ad anello chiuso che consente di regolare gli attuatori in modo dinamico, garantendo l'allineamento e la precisione del modello. Rilevano le deviazioni in tempo reale per prevenire i difetti nei wafer modellati e l'allineamento perfetto della fotomaschera e del wafer, fondamentale nei progetti di chip multistrato. Sono inoltre fondamentali per ridurre al minimo i ritardi causati da disallineamenti o rilavorazioni.

Interazione tra sensori e attuatori

Gli impianti litografici DUV e EUV si basano entrambi su decine di migliaia di sensori per ottenere la precisione e l'affidabilità essenziali per una produzione di semiconduttori efficiente e ad alta resa. Poiché i produttori di apparecchiature mirano a raggiungere la scala picometrica per la litografia di prossima generazione, il ruolo dei sensori e degli attuatori nel garantire precisione e affidabilità diventa sempre più critico. L'interazione e la gestione senza soluzione di continuità di questi componenti sono fondamentali per il successo degli impianti litografici.

La gestione di questi sensori richiede l'elaborazione dei dati in tempo reale e sistemi di controllo avanzati. L'interazione tra sensori e attuatori negli impianti litografici deve essere meticolosamente orchestrata per ottenere la precisione e l'affidabilità richieste dai produttori di semiconduttori e dai loro clienti. Gli intricati processi si basano su meccanismi di retroazione in tempo reale, sofisticati algoritmi di controllo e una perfetta integrazione tra sottosistemi complessi.

I sensori monitorano continuamente parametri quali posizione, temperatura, pressione e vibrazioni e qualsiasi deviazione dai parametri desiderati deve essere corretta in tempo reale. Gli attuatori sono indirizzati a rispondere con regolazioni su scala micrometrica o nanometrica per posizionare il wafer o la maschera e regolare con precisione la messa a fuoco ottica o l'allineamento della sorgente luminosa.

Nel posizionamento dei wafer, i sensori tracciano i movimenti con una precisione sub-nanometrica. Gli attuatori, come i motori lineari o gli elementi piezoelettrici, regolano dinamicamente la posizione dello stadio per mantenere un allineamento preciso con la fotomaschera. I sensori di allineamento ottico monitorano il percorso della luce e gli attuatori regolano gli specchi o le lenti per garantire la messa a fuoco e la precisione del modello.

Controllo centralizzato

Le unità di controllo centralizzate monitorano ed elaborano i dati provenienti da migliaia di sensori e inviano i comandi agli attuatori. Questi sistemi utilizzano processori ad alta velocità e algoritmi sofisticati per gestire le interazioni, garantendo la sincronizzazione tra più sottosistemi. Ottenere una precisione di livello nanometrico richiede ritardi minimi nell'elaborazione dei dati e nella risposta degli attuatori.

I sensori e gli attuatori sono collegati tramite protocolli di comunicazione ad alta velocità e bassa latenza come EtherCAT, Ethernet o interfacce proprietarie. Queste reti facilitano lo scambio rapido di dati e il coordinamento tra i componenti.

La deriva nelle letture dei sensori o nelle prestazioni degli attuatori viene rilevata attraverso il monitoraggio e compensata con algoritmi di controllo adattivi. Gli algoritmi di apprendimento automatico analizzano i dati storici per prevedere potenziali deviazioni o l'usura delle apparecchiature, consentendo la manutenzione predittiva e l'ottimizzazione delle prestazioni degli attuatori.

Con la continua riduzione dei nodi dei semiconduttori, il ruolo dell'integrazione di sensori e attuatori è sempre più critico. Gli interferometri misurano con precisione nanometrica la posizione dello stadio del wafer, mentre gli attuatori regolano dinamicamente la posizione dello stadio in base alla retroazione dei sensori di allineamento e di vibrazione. I sensori ottici monitorano la messa a fuoco e l'intensità della luce, mentre gli attuatori piezoelettrici regolano le lenti o gli specchi per mantenere la messa a fuoco per una proiezione accurata dei disegni dei circuiti sul wafer. Si utilizzano anche telecamere o sensori ottici per rilevare particelle o irregolarità e gli attuatori sono indotti a riposizionare il wafer o la maschera per evitare difetti o avviare procedure di pulizia automatizzate.

Prestazioni della catena di segnali

In ogni impianto litografico per la produzione di semiconduttori, le prestazioni di ciascun sensore sono fondamentali. ADAQ7768-1 di ADI (Figura 1) è un sistema DAQ basato sulle tecnologie µModule dell'azienda, progettato per semplificare e migliorare le prestazioni dei sistemi di misurazione e controllo di precisione. La soluzione System-in-Package (SiP) incorpora amplificazione ad alta impedenza di ingresso, antialiasing, condizionamento del segnale, conversione analogico/digitale (A/D) e blocchi di filtraggio digitale configurabili.

Figura 1: Sistema di acquisizione dati µModule ADAQ7768-1 di ADI. (Immagine per gentile concessione di Analog Devices, Inc.)

Figura 1: Sistema di acquisizione dati µModule ADAQ7768-1 di ADI. (Immagine per gentile concessione di Analog Devices, Inc.)

Integrando componenti passivi come resistori e condensatori e componenti attivi come amplificatori operazionali, riferimenti, regolatori a bassa caduta di tensione (LDO) e conversione A/D, i micromoduli garantiscono le prestazioni di una catena di segnali completa in presenza di variazioni di temperatura e potenza. Ciò garantisce catene di segnali precise e ripetibili ad alte prestazioni per l'acquisizione di segnali da sensori di pressione, temperatura e vibrazione.

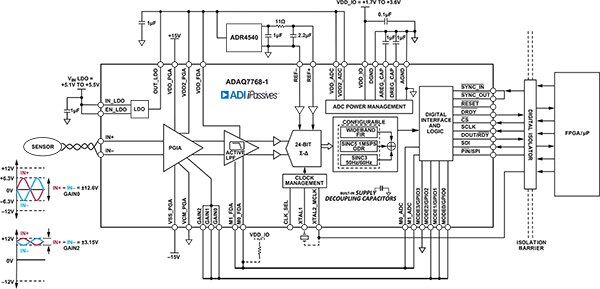

ADAQ7768-1 integra più componenti in un unico micromodulo, come illustra il diagramma a blocchi della Figura 2. Questi includono un convertitore analogico/digitale (ADC) di precisione a 24 bit, componenti di condizionamento del segnale come amplificatori e filtri, nonché circuiti di gestione dell'alimentazione e di riferimento.

Figura 2: Diagramma a blocchi del micromodulo ADAQ7768-1. (Immagine per gentile concessione di Analog Devices, Inc.)

Figura 2: Diagramma a blocchi del micromodulo ADAQ7768-1. (Immagine per gentile concessione di Analog Devices, Inc.)

L'ADC a 24 bit consente di misurare con precisione parametri delicati come i livelli di vibrazione negli stadi dei wafer, le variazioni termiche negli assemblaggi ottici e gli errori di posizionamento sub-nanometrici.

Al front-end analogico (AFE) di ADAQ7768-1, comprendente diversi componenti attivi e passivi, possono essere collegati più sensori, ad esempio di pressione, temperatura e vibrazioni. È possibile utilizzare più moduli in parallelo per gestire i dati di una vasta gamma di sensori, come quelli che monitorano l'allineamento dello stadio del wafer o le condizioni ambientali.

Il rumore dell'alimentazione può avere un impatto diretto sulla precisione e l'affidabilità delle misurazioni dell'impianto litografico, ma ADAQ7768-1 è stato progettato per funzionare con una singola fonte di alimentazione, semplificando la progettazione del sistema e riducendo la necessità di aggiuntivi circuiti di gestione dell'alimentazione esterni.

Il progetto di gestione dell'alimentazione riduce al minimo il ripple e il rumore dell'alimentazione, fattore critico per mantenere l'elevata precisione dell'ADC integrato a 24 bit a basso rumore e della catena di condizionamento dei segnali.

ADAQ7768-1 è progettato per funzionare con un singolo ingresso regolato a 5,3 V, con una variazione minima dell'intervallo di tensione di ingresso tra 5,1 V e 5,5 V. Il modulo include LDO interni per fornire un'alimentazione pulita e stabile ai vari sottosistemi interni.

ADAQ7768-1 riduce la complessità di progettazione eliminando la necessità per i progettisti di procurarsi e calibrare i singoli componenti della catena di segnali, contribuendo a snellire le fasi di prototipazione e collaudo e riducendo in tal modo il time-to-market.

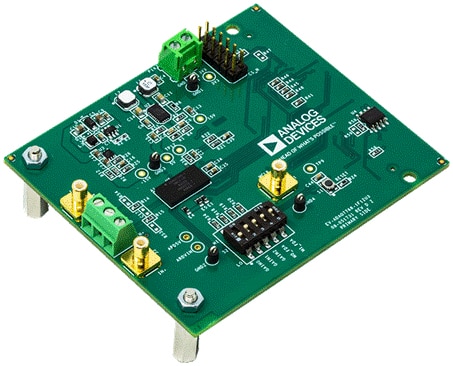

I progettisti possono utilizzare la scheda di valutazione EVAL-ADAQ7768-1 di ADI (Figura 3) per semplificare la prototipazione, accelerare lo sviluppo e contribuire alla convalida dei progetti di acquisizione dati di precisione che integrano ADAQ7768-1. Ciò è fondamentale per garantire che i sistemi funzionino come previsto nei processi di posizionamento e allineamento sub-nanometrici.

Figura 3: Scheda di valutazione di ADI per la prototipazione e il collaudo di applicazioni basate sulla soluzione di acquisizione dati ADAQ7768-1. (Immagine per gentile concessione di Analog Devices, Inc.)

Figura 3: Scheda di valutazione di ADI per la prototipazione e il collaudo di applicazioni basate sulla soluzione di acquisizione dati ADAQ7768-1. (Immagine per gentile concessione di Analog Devices, Inc.)

La scheda di valutazione è una piattaforma completamente funzionale per testare ADAQ7768-1 con componenti della catena di segnali preassemblati e offre un funzionamento plug-and-play con apparecchiature di test o microcontroller standard. I progettisti possono valutare e ottimizzare le prestazioni dei loro progetti, eseguire test in varie condizioni ambientali, testare diversi tipi di sensori e sorgenti di segnale per determinare il condizionamento ottimale del segnale di ingresso.

Conclusione

Gli impianti litografici avanzati, che si basano su migliaia di sensori per il monitoraggio e il controllo, sono fondamentali per la produzione di semiconduttori più piccoli e più potenti. I sensori svolgono un ruolo fondamentale nel controllo degli attuatori, fornendo riscontro in tempo reale e garantendo precisione e resa nella produzione di semiconduttori. Il sistema di acquisizione dati ADAQ7768-1 di ADI semplifica e migliora i sistemi di misurazione e controllo di precisione, integrando blocchi di condizionamento, conversione ed elaborazione del segnale. Le sue dimensioni compatte, l'elevata precisione e la facilità d'uso ne fanno uno strumento prezioso per lo sviluppo di apparecchiature litografiche di prossima generazione che richiedono estrema precisione e affidabilità.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.