Controllo di motori BLDC senza sensori tramite misurazione della f.e.m. di ritorno

Contributo di Electronic Products

2013-06-19

Il motore c.c. brushless (BLDC) sta diventando sempre più popolare perché, come suggerisce il nome, elimina le spazzole soggette a usura utilizzate nei motori tradizionali, sostituendole con un controller elettronico che migliora l'affidabilità dell'apparecchio. Inoltre, un motore BLDC può essere compattato e alleggerito maggiormente rispetto a un tipo a spazzole, a parità della potenza di uscita, e ciò lo rende adatto per applicazioni in cui lo spazio è ristretto.

Dato non esiste contatto meccanico o elettrico tra statore e rotore nel motore BLDC, sono richieste soluzioni alternative per indicare la posizione relativa dei componenti al fine di facilitare il controllo del motore. I motori BLDC utilizzano due metodi alternativi per raggiungere questo obiettivo, uno prevede l'impiego di sensori Hall e altro la misurazione della f.e.m. di ritorno.

Articoli precedenti hanno trattato il controllo basato su sensore a effetto Hall (si veda, ad esempio, l'articolo TechZone "Uso di un controllo a circuito chiuso in sistemi BLDC"); questo articolo descrive il metodo alternativo, la misurazione della f.e.m. di ritorno.

Eliminazione dei sensori

Un motore BLDC elimina l'usura dei componenti che formano il commutatore meccanico di un'unità convenzionale (migliorandone l'affidabilità). Inoltre, i motori BLDC offrono un elevato rapporto momento torcente/motore, risposta dinamica veloce e un funzionamento pressoché silenzioso.

I motori BLDC sono classificati come dispositivi sincroni perché i campi magnetici di statore e rotore ruotano alla stessa frequenza. Lo statore è costituito da lamierini d'acciaio, fessurati assialmente per accogliere un numero pari di avvolgimenti lungo il perimetro interno. Il rotore è costituito da magneti permanenti con da due a otto coppie di poli N-S.

Il commutatore elettronico del motore BLDC eccita in sequenza le bobine dello statore, generando un campo elettrico rotante che 'trascina' il rotore. L'efficienza di funzionamento è ottenuta garantendo che le bobine siano eccitate precisamente nel momento esatto.

I sensori funzionano bene, ma aggiungono costi, aumentano la complessità (dovuto al cablaggio aggiuntivo) e riducono l'affidabilità (dovuto in parte ai connettori che sono soggetti a contaminazione da sporcizia e umidità). Il controllo senza sensori risolve questi inconvenienti.

Approfittare della misurazione della f.e.m. di ritorno

Gli avvolgimenti di un motore elettrico agiscono da un generatore quando tagliano le linee di campo magnetico. Si genera un potenziale negli avvolgimenti, misurato in volt e denominato forza elettromotrice (f.e.m.). Secondo la legge di Lenz, questa f.e.m. dà origine a un campo magnetico secondario che oppone la modifica originale nel flusso magnetico che guida la rotazione del motore. In termini più semplici, la f.e.m. resiste al movimento naturale del motore e per questo è detta f.e.m. di ritorno. Per un dato motore di flusso magnetico e numero di avvolgimenti fisso, la grandezza della f.e.m. è proporzionale alla velocità angolare del rotore.

I produttori di motori BLDC specificano un parametro noto come la costante f.e.m. di ritorno, che può essere utilizzata per stimare questo valore per una data velocità. Il potenziale in un avvolgimento può essere calcolato sottraendo il valore della f.e.m. di ritorno dalla tensione di alimentazione. I motori sono progettati in modo tale che quando sono in esecuzione a velocità nominale, la differenza di potenziale tra la tensione di alimentazione e la f.e.m. di ritorno causerà al motore un assorbimento della corrente nominale e la fornitura del momento torcente nominale.

Comandando il motore oltre la velocità nominale aumenta notevolmente la f.e.m. di ritorno, diminuendo la differenza di potenziale tra gli avvolgimenti che a sua volta riduce la corrente e abbassa il momento torcente. Spingendo il motore a una velocità maggiore genererebbe una f.e.m. di ritorno (oltre alle perdite motore) esattamente identica alla tensione di alimentazione - a quel punto la corrente e la coppia saranno entrambe pari a zero.

Dato che la f.e.m. di ritorno sottrae dalla coppia del motore, a volte è considerata uno svantaggio ma, nel caso di motori BLDC, gli ingegneri hanno fatto di questo fenomeno un vantaggio.

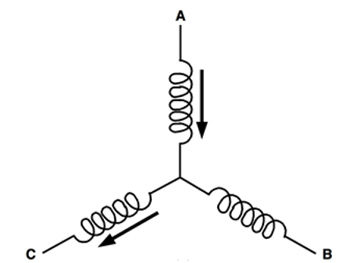

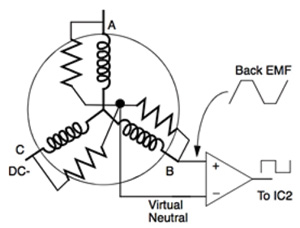

Ogni stadio della sequenza di commutazione per un motore BLDC trifase è ottenuto mediante l'eccitazione positiva di uno degli avvolgimenti, negativa di un secondo e lasciando il terzo aperto. La figura 1 mostra uno schema semplificato del primo stadio di una sequenza di commutazione a sei stadi per un motore di questo genere.

Un motore BLDC con sensori Hall utilizza l'uscita dai dispositivi – controllata da un MCU e operante attraverso un driver – per commutare transistor bipolari a gate isolato (IGBT) o transistor a effetto di campo metallo-ossido-semiconduttore (MOSFET) per energizzare correttamente in sequenza le bobine. I transistor sono innescati (e le bobine eccitate) quando l'uscita del sensore di Hall cambia stato.¹

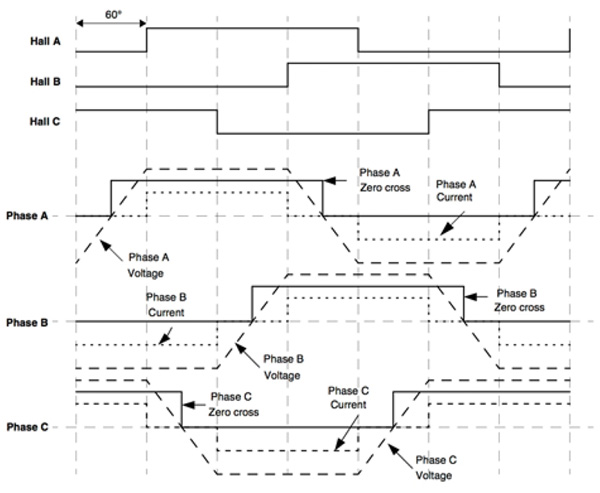

Nella variante del motore BLDC senza sensori, non vi sono sensori a effetto Hall. Al loro posto, quando il motore ruota, la f.e.m. di ritorno delle tre bobine varia con una forma d'onda trapezoidale (linee tratteggiate lunghe) come mostrato nella figura 2. Per contro, la stessa figura mostra anche le uscite dai sensori Hall di un motore configurato in maniera simile.

Una combinazione di tutti e tre i punti zero-crossing per le bobine è utilizzata per determinare la sequenza di eccitazione della bobina. Si noti che esiste una differenza di fase tra un singolo sensore Hall che cambia uscita in un motore BLDC convenzionale e il punto zero-crossing della f.e.m. di ritorno per una bobina singola in un'unità senza sensori di 30 gradi. Di conseguenza, in un circuito di controllo motore senza sensori, dopo che viene rilevato il punto zero-crossing, viene programmato un ritardo di fase di 30 gradi nel firmware prima che sia attivata l'azione successiva nella sequenza di eccitazione. Nella figura 2, le linee tratteggiate corte indicano la corrente nelle bobine.

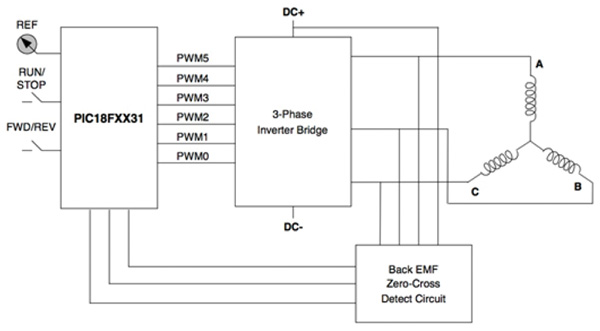

La figura 3 mostra un circuito di controllo per un motore BLDC trifase senza sensori. In questo caso, il circuito utilizza un MCU a 8 bit Microchip PIC18FXX31 per generare le uscite con modulazione della larghezza di impulso (PWM) per innescare gli IGBT o i MOSFET nel ponte inverter trifase. L'MCU reagisce all'ingresso da un circuito di rilevamento zero-crossing della f.e.m. di ritorno.

Metodi per la rilevazione della f.e.m. di ritorno

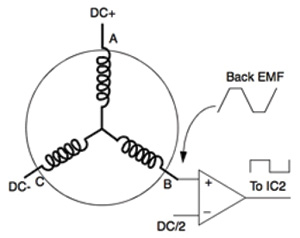

Esistono diverse tecniche per misurare la f.e.m. di ritorno. Il modo più semplice consiste nel confrontare la f.e.m. di ritorno alla metà la tensione del bus c.c. utilizzando un comparatore. La figura 4a mostra uno schema di tale sistema. In questo caso, il comparatore è collegato alla bobina B; un sistema completo avrebbe un comparatore collegato ad ogni bobina. Nella figura, la bobina A è eccitata positivamente, la bobina C negativamente e la bobina B è aperta. La f.e.m. di ritorno sale e scende di pari passo all'implementazione di questa sequenza di eccitazione.

Il principale svantaggio di questo semplice metodo con comparatore è che i tre avvolgimenti possono non avere caratteristiche identiche, determinando uno spostamento di fase positivo o negativo dall'effettivo punto di zero-crossing. Il motore probabilmente rimarrà in funzione, ma potrebbe assorbire una quantità di corrente eccessiva.

La soluzione consiste nel generare un punto neutro virtuale, come mostra la figura 4b, utilizzando tre reti di resistenze collegate in parallelo con gli avvolgimenti del motore. Il valore della f.e.m. di ritorno è quindi confrontato con il punto neutro virtuale.

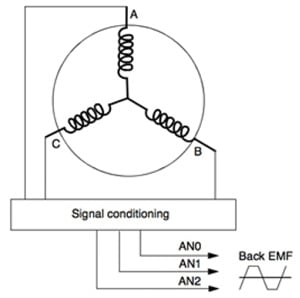

Un terzo metodo riguarda l'impiego di convertitori analogico/digitale (ADC) (figura 4c). Molti degli MCU disponibili per il controllo di motori BLDC includono ADC ad alta velocità adatti a questo scopo. Con questo metodo, la f.e.m. di ritorno è attenuata in modo che possa essere alimentata direttamente all'MCU. Il segnale viene campionato dall'ADC e quindi confrontato con il valore digitale corrispondente al punto zero. Quando i due valori corrispondono, la sequenza di eccitazione della bobina passa allo stadio successivo. Questa tecnica offre alcuni vantaggi, ad esempio consente l'utilizzo di filtri digitali per rimuovere i componenti di commutazione ad alta frequenza dal segnale della f.e.m. di ritorno.²

Sussiste uno svantaggio importante nel controllo di motori BLDC senza sensori: quando il motore è fermo, non viene generata la f.e.m. di ritorno, privando l'MCU delle informazioni sulla posizione di rotore e statore.

La soluzione è di avviare il motore in una configurazione a circuito aperto energizzando le bobine in una sequenza predeterminata. Nonostante sia improbabile che il motore funzioni in modo efficiente, inizierà comunque a ruotare. Alla fine, la velocità sarà sufficiente per generare un livello sufficiente di f.e.m. di ritorno perché il sistema di controllo passi al funzionamento normale (ed efficiente) a ciclo chiuso.

Dato che la f.e.m. di ritorno è proporzionale alla velocità di rotazione, i motori BLDC senza sensori non possono essere una buona opzione in applicazioni che richiedono velocità molto basse. In questi casi, i motori BLDC con sensori ad effetto Hall possono essere una scelta migliore per il processo.

Sistemi di controllo motore BLDC senza sensori

La crescente popolarità dei motori BLDC senza sensori ha fatto da catalizzatore per i fornitori di semiconduttori ora intenti a sviluppare chip appositamente progettati per controllare e pilotare tali unità. Il sistema di controllo per il motore comprende tipicamente un MCU associato a un driver IGBT o MOSFET.

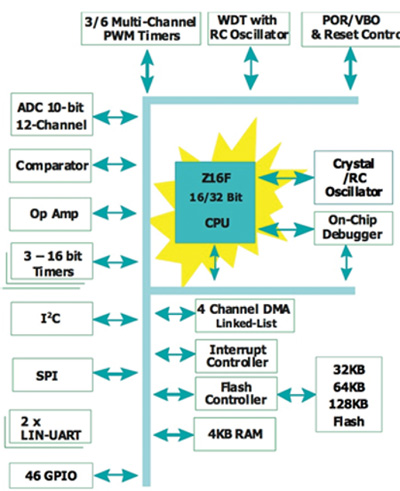

Vi sono molti microcontroller disponibili per il controllo di motori BLDC senza sensori, da semplici dispositivi economici a 8 bit ad altri dalle prestazioni elevate a 16 e 32 bit; tutti vantano un numero minimo di periferiche necessarie per comandare il motore. Queste periferiche includono anche PWM trifase, ADC e comparatori per la protezione dalle sovracorrenti.³

Zilog offre la famiglia Z16FMC di MCU a 16 bit per il controllo di motori BLDC senza sensori. L'azienda sostiene che il lavoro richiede un MCU con risposta interrupt veloce per gestire gli aggiornamenti PWM in tempo reale. Z16FMC fornisce l'interoperabilità automatica tra l'ADC e il timer e tra il comparatore e le uscite PWM. La figura 5 mostra un diagramma a blocchi dell'MCU di controllo prodotto da Zilog.

Anche l'MCU PIC18F2431 di Microchip è conosciuto per il controllo di motori BLDC senza sensori. Il chip utilizza un processore a 8 bit e può funzionare a velocità fino a 16 MIPS. Le varianti della famiglia PIC18F incorporano un controllo motore trifase, periferica PWM con un massimo di otto uscite e un ADC a 10 o 12 bit.

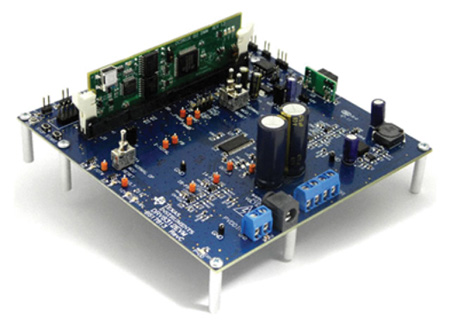

Da parte sua, Texas Instruments (TI) offre un kit di valutazione per controllo motore per unità BLDC trifase. Secondo le dichiarazioni rilasciate dalla società, DRV8312-C2-KIT (figura 6) – basato sul driver motore PWM DRV8312 – è un controllo ad orientamento di campo (FOC) senza sensori e una piattaforma di commutazione trapezoidale con/senza sensori che accelera lo sviluppo per abbattere il time-to-market. Le applicazioni includono motori brushless sub-50 V e 7 A per il pilotaggio di pompe medicali, cancelli, ascensori e piccole pompe, così come robotica e automazione industriale e consumer.

Una moltitudine di applicazioni

I motori BLDC senza sensori sono più semplici e potenzialmente più affidabile rispetto alle unità che utilizzano i sensori a effetto Hall, soprattutto se l'applicazione finale riguarda un ambiente umido e sporco. I motori si basano sulla misurazione della f.e.m. di ritorno per determinare la posizione relativa di statore e rotore affinché sia possibile implementare la corretta sequenza di eccitazione della bobina.

Uno svantaggio è che la f.e.m. di ritorno non viene generata quando il motore è fermo, quindi l'avvio è influenzato dal funzionamento in un circuito aperto. Di conseguenza, il motore può richiedere qualche istante per stabilizzarsi e funzionare in modo efficiente. Un secondo svantaggio è che alle basse velocità la f.e.m. di ritorno è minima e difficile da misurare, portando possibilmente a un funzionamento inefficiente. Va considerato in queste applicazioni l'uso di motori BLDC dotati di sensori.

Tuttavia, per una moltitudine di altre applicazioni, gli ingegneri possono trarre vantaggio da motori BLDC senza sensori, compatti e potenti. Utilizzando MCU e IGBT o chip driver MOSFET progettati specificamente per il processo può facilitare la progettazione. È possibile razionalizzare ulteriormente lo sviluppo facendo uso dei kit di valutazione dei principali fornitori, che forniscono i circuiti di riferimento per soluzioni con motore BLDC senza sensori collaudate.

Riferimenti:

- “Brushless DC (BLDC) Motor Fundamentals”, Padmaraja Yedamale, Microchip Technology - nota applicativa AN885, 2003.

- “Using the PIC18F2431 for Sensorless BLDC Motor Control”, Padmaraja Yedamale, Microchip Technology - nota applicativa AN970, 2005.

- “The Need for Autonomous Peripheral Interoperation in Sensorless BLDC Applications”, Dave Coulson, white paper Zilog WP002003-0111, 2011.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.