Progettare sistemi di monitoraggio del gas accurati con dispositivi conduttometrici

Contributo di Editori nordamericani di DigiKey

2018-03-14

I sensori conduttometrici, detti anche chemiresistori, sono un mezzo a basso costo per misurare le concentrazioni di un'ampia gamma di gas in applicazioni quali controlli industriali, sistemi HVAC, salute e sicurezza. Poiché si basano su un elemento riscaldante, gli sviluppatori faticano a garantire misurazioni accurate della resistenza del sensore controllando allo stesso tempo l'elemento riscaldante per mantenere una temperatura appropriata.

Per entrambi i requisiti gli sviluppatori possono attingere a diverse tecniche per trovare un equilibrio tra la complessità della progettazione e la precisione della misurazione.

Questo articolo esamina la natura dei sensori conduttometrici e il loro ruolo in diverse applicazioni. Passa poi a introdurre i dispositivi di Integrated Device Technology (IDT) con sensori conduttometrici dei gas, prima di rivolgere l'attenzione ai requisiti per il loro uso, oltre che ai vari tipi di circuiti analogici per supportarne il funzionamento.

Infine offre una descrizione di un approccio di progettazione basato su un MCU generico e presenta le schede e il software relativi per la valutazione e lo sviluppo dei progetti di sensori dei gas.

Sensori conduttometrici

Il rilevamento qualitativo e la misurazione quantitativa hanno assunto una crescente importanza in applicazioni sia comuni che speciali. I rilevatori di metano emettono allarmi critici in operazioni minerarie, le misurazioni di gas idrogeno possono mettere in guardia i comuni utenti relativamente a problemi delle batterie e sensori precisi dei gas possono fungere da "nasi elettronici" nelle applicazioni medicali. Negli edifici residenziali e commerciali, la capacità di monitorare i livelli di vari gas può avvisare gli occupati dell'eventuale presenza di fumi nocivi e segnalare tempestivamente un incendio.

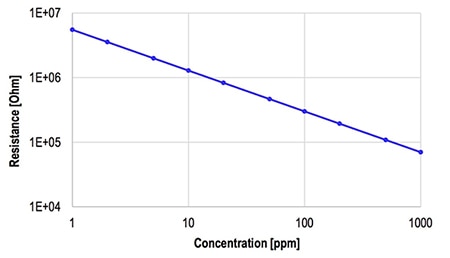

Fra i sensori di gas disponibili, quelli conduttometrici a base di ossidi di metallo rappresentano una soluzione economicamente valida capace di dare risultati affidabili anche in applicazioni difficili. In questi sensori, un cambiamento nella concentrazione delle molecole di gas trasportate dall'aria comporta un cambiamento nella resistenza del sensore. La variazione della resistenza può raggiungere diversi ordini di grandezza entro il raggio d'azione del sensore. Questo rapporto tra resistenza del sensore (RS) e concentrazione di gas C è espresso in una semplice equazione che include solo due fattori costanti aggiuntivi: A e α.

![]()

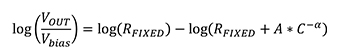

O, scritto in una forma equivalente:

![]()

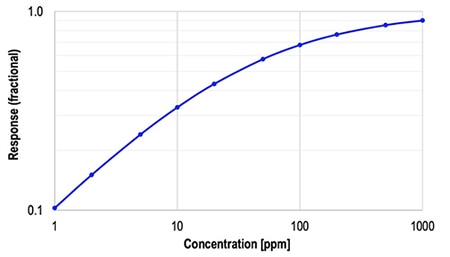

L'equazione 2 dimostra la relazione lineare tra il logaritmo della concentrazione di gas e quello della resistenza del sensore. In pratica, l'equazione dimostra che questi sensori presenteranno cambiamenti rapidi della resistenza a basse concentrazioni, ma molto più lenti ad alte concentrazioni (Figura 1).

Figura 1: Sensori conduttometrici come quello per l'idrogeno SGAS701 di IDT presentano un rapporto lineare tra i logaritmi della resistenza del sensore e della concentrazione di gas, ma il circuito di supporto può indurre la non linearità nei risultati misurati. (Immagine per gentile concessione di Integrated Device Technology)

Una serie di sensori conduttometrici di IDT può fornire misurazioni accurate di un'ampia tipologia di gas fra cui:

- Idrogeno, utilizzando il sensore IDT SGAS701

- Composti organici volativi (VOC) compresi formaldeide, toluene, acetone e alcoli, utilizzando il sensore SGAS707

- Gas infiammabili, inclusi idrocarburi, metano, propano, gas naturale, utilizzando il sensore SGAS711

Oltre al sensore, i dispositivi a quattro pin di IDT integrano un elemento resistivo per riscaldare il sensore a una temperatura di misurazione ottimale.

La sfida, per gli sviluppatori, sta nell'assicurare una misurazione accurata della resistenza dei sensori mantenendo l'elemento riscaldante alla temperatura corretta. Per entrambi i requisiti gli sviluppatori possono attingere a diverse tecniche per trovare un equilibrio tra la complessità della progettazione e la precisione della misurazione.

Considerazioni sull'implementazione front-end analogica

Essendo un dispositivo resistivo, un sensore conduttometrico richiede un'alimentazione di eccitazione adeguata per misurare le variazioni della resistenza dovute ai mutamenti intervenuti nella concentrazione di gas. Come per qualsiasi dispositivo di questo tipo, gli sviluppatori possono misurare tale resistenza (RS) applicando diversi metodi, fra cui:

- Mettendo il sensore in un semplice divisore di tensione

- Azionando il dispositivo con una fonte di tensione costante

- Azionando il dispositivo con una fonte di corrente costante

Per gli sviluppatori, l'idoneità di ogni approccio dipende dai requisiti applicativi di semplicità di progettazione rispetto alla qualità della misurazione. Ad esempio, misurando RS come parte di un semplice divisore di tensione, è possibile creare una soluzione estremamente semplice (Figura 2). Tuttavia, a seconda dei requisiti applicativi, le limitazioni di misurazione intrinseche di questo approccio potrebbero essere troppo restrittive.

Figura 2: La configurazione del divisore di tensione offre la progettazione del sensore conduttometrico più semplice, ma ha delle limitazioni che potrebbero non soddisfare i requisiti di applicazioni che esigono una misurazione precisa della concentrazione di gas. (Immagine per gentile concessione di Integrated Device Technology)

In qualsiasi divisore di tensione, l'uscita misurata VOUT non può mai raggiungere il valore dell'alimentazione, Vbias (Vc in Figura 2). La rete resistiva limita VOUT a una frazione di Vbias secondo:

![]()

Dato il termine di risposta del sensore, RFIXED/(RFIXED+Rs), VOUT/Vbias non può mai arrivare all'unità. Tuttavia, gli sviluppatori possono impostare il valore resistivo RFIXED per raggiungere un intervallo di tensione utile tra il valore base del sensore (considerato il valore misurato in aria) e la sua risposta a fondo scala corrispondente a 1000 parti per milione (ppm) (Figura 3).

|

Figura 3: Gli sviluppatori possono ottenere l'intervallo desiderato di risposta tra la risposta a fondo scala e quella base (in aria) usando diversi valori di RFIXED in una progettazione con un'alimentazione di 3,3 volt (Vbias, indicata come Vc in Figura 2). (Immagine per gentile concessione di Integrated Device Technology)

Un'altra limitazione deriva dalle non linearità in questo approccio. Risulta evidente rifattorizzando le equazioni 1 e 3 in:

A basse concentrazioni di gas dove RS (ovvero, A * C-α) domina RFIXED, la risposta del sensore e la concentrazione di gas mantengono una relazione lineare tra i logaritmi. A concentrazioni di gas superiori, dove RFIXED domina RS, questa relazione lineare va persa e le variazioni di passo nella risposta si fanno più piccole man mano che la concentrazione di gas aumenta (Figura 4).

Figura 4: RFIXED inizia a dominare nella configurazione di un divisore di tensione, risultando in delle non linearità nel rapporto tra i logaritmi della risposta del sensore e della concentrazione di gas. (Immagine per gentile concessione di Integrated Device Technology)

Purtroppo gli sviluppatori hanno poche scelte valide per risolvere questa non linearità, perché nel risultato non è possibile differenziare i contributi di RFIXED e RS. Di conseguenza, questo approccio è più adattato per applicazioni dedicate al semplice rilevamento di gas piuttosto che a una misurazione quantitativa precisa. Per queste applicazioni di rilevamento, gli sviluppatori possono semplicemente usare un comparatore analogico impostato per commutare a un livello di tensione fisso che corrisponde alla soglia per una determinata concentrazione di gas.

Maggiore precisione

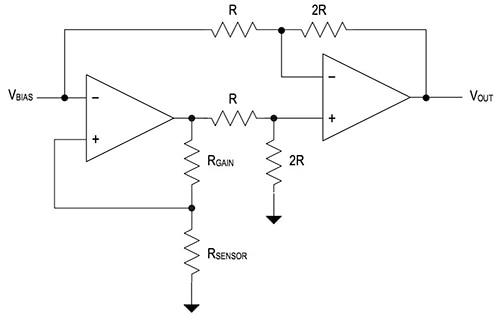

Usando fonti di corrente o di tensione costanti per l'eccitazione del sensore, i progettisti possono eliminare RFIXED e il suo effetto sulla linearità. D'altra parte, questi approcci presentano requisiti di progettazione alquanto diversi che incidono su quelli complessivi del sistema. Per l'eccitazione della tensione costante, gli sviluppatori possono produrre una risposta lineare dei logaritmi usando un semplice front-end analogico (Figura 5). Qui, la tensione di uscita ha un rapporto semplice e diretto con RSENSOR:

![]()

Figura 5: I progettisti possono usare un circuito che assicura l'eccitazione del sensore a tensione costante con compensazione dell'offset e amplificazione, migliorando la precisione al prezzo di una maggiore complessità di progettazione. (Immagine per gentile concessione di Integrated Device Technology)

Con un'eccitazione a corrente costante, VOUT diventa il prodotto di RSENSOR e della corrente che passa attraverso di esso, rendendo la risposta del sensore direttamente proporzionale alla concentrazione di gas. Il risultato è un rapporto interamente lineare tra il logaritmo della concentrazione di gas e quello della risposta del sensore sull'intero arco di funzionamento. Questo approccio distribuisce efficacemente il cambiamento della resistenza lungo l'intervallo, assicurando una variazione più omogenea in funzione della concentrazione di gas.

Il rovescio della medaglia di tutti questi vantaggi è la maggiore complessità rispetto al metodo della tensione costante. Come per quest'ultimo metodo, anche l'approccio a corrente costante usa le fasi dell'amplificatore operazionale per implementare il circuito di pilotaggio di base. In questo caso, tuttavia, queste fasi regolano i gate MOSFET aggiunti per generare i livelli della corrente di eccitazione richiesti. Nonostante l'ulteriore complessità di progettazione, i circuiti a corrente costante offrono un vantaggio in progetti basati su MCU, come illustrato sotto.

Circuito di pilotaggio del riscaldatore

A prescindere dall'approccio usato per l'eccitazione dei sensori, l'ossido di metallo deve essere riscaldato a una specifica temperatura per poter ottenere i risultati ottimali. Le temperature operative dei sensori sono di 150 °C per il sensore di VOC SGAS707, 240 °C per quello di idrogeno SGAS701 e di 300 °C per il sensore di gas infiammabile SGAS711.

Come il sensore, il riscaldatore è un elemento resistivo che richiede una tensione o una corrente costante per mantenersi alla temperatura necessaria. Gli sviluppatori devono assicurarsi che l'uscita del circuito di pilotaggio del riscaldatore impedisca variazioni che possono cambiare la sensibilità del sensore.

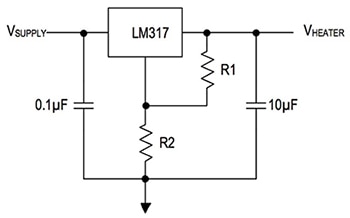

Per la fonte di tensione costante, i progettisti possono semplicemente usare un regolatore di tensione lineare in grado di soddisfare i requisiti di tensione e di potenza. Ad esempio, LM317 di Texas Instruments rappresenta una soluzione idonea in grado di fornire lo specifico livello di uscita regolato richiesto per ogni sensore IDT: 3,5 volt per SGAS707, 5,4 volt per SGAS701 e 7,0 volt per SGAS711.

Con solo pochi componenti aggiuntivi, è possibile usare LM317 per creare una fonte di tensione costante in grado di soddisfare la maggior parte dei requisiti di un'applicazione di sensori dei gas (Figura 6). Gli sviluppatori possono impostare VHEATER sul livello di tensione richiesto con una scelta appropriata di R2.

Figura 6: I progettisti possono usare un regolatore lineare convenzionale come LM317 di Texas Instruments per creare una fonte di tensione costante idonea per il riscaldatore di un sensore di gas. (Immagine per gentile concessione di Integrated Device Technology)

La relativa semplicità di questa soluzione lascia tuttavia l'applicazione esposta a misurazioni imprecise a causa dei cambiamenti nella temperatura ambiente o di variazioni nei componenti circuitali.

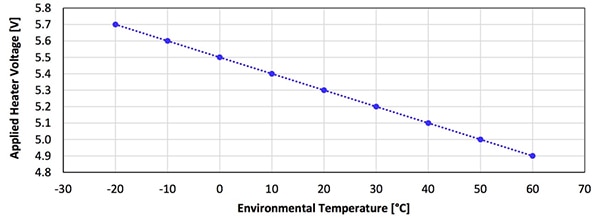

Ad esempio, i livelli della tensione di riscaldamento target notati in precedenza corrispondono ai livelli richiesti per un sensore che lavora in un ambiente con una temperatura di 0 °C. La tensione di riscaldamento richiesta ha un rapporto inverso con la temperatura, come mostrato nella Figura 7. La mancata regolazione della tensione di riscaldamento per compensare le variazioni della temperatura ambiente comprometteranno la sensibilità del sensore e la precisione di misurazione del gas.

Figura 7: Per ogni sensore del gas di IDT, la tensione di riscaldamento richiesta cambia alla stessa velocità con cui cambia la temperatura ambiente, ma ogni tipo di sensore richiede uno specifico offset: 5,5 volt, come indicato qui per SGAS701, 3,8 volt per SGAS707 e 7,2 volt per SGAS711. (Immagine per gentile concessione di Integrated Device Technology)

Gli sviluppatori possono partire dal semplice circuito del regolatore lineare illustrato in Figura 6, aggiungendo feedback per tener traccia della potenza e della temperatura di riscaldamento. Invece di doversi occupare delle relative complicazioni, tuttavia, possono scegliere una soluzione molto più diretta utilizzando una fonte di corrente costante.

Come per l'eccitazione del sensore a corrente costante, un circuito di riscaldamento a corrente costante rappresenta una soluzione più flessibile. IDT mette a disposizione uno schema che dimostra l'uso dei circuiti a corrente costante sia per l'eccitazione del sensore che per il controllo del riscaldatore (Figura 8).

Figura 8: IDT dimostra circuiti che offrono fonti di corrente costante per sensore e riscaldatore, usando la stessa progettazione analogica nelle sue schede di valutazione SMOD7xx. (Immagine per gentile concessione di Integrated Device Technology)

Per l'eccitazione del sensore a corrente costante (Figura 8, in alto), IDT combina una coppia di amplificatori operazionali di precisione LTC6081 di Linear Technology, ognuno dei quali pilota un MOSFET ad alta efficienza DMC2700 di Diodes Incorporated, con un amplificatore operazionale a basso rumore OPA2376AIDGKR di TI per la tensione di uscita del sensore.

Il circuito di riscaldamento del sensore adotta un approccio simile, ma usa gli amplificatori operazionali LPV511 di Texas Instruments che sono in grado di far fronte a una tensione di alimentazione di 9 volt del circuito (Figura 8, in fondo).

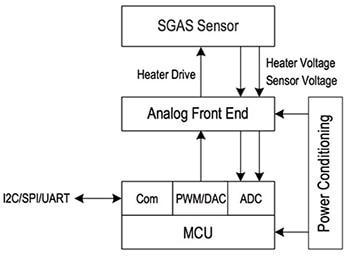

Entrambi i circuiti fanno affidamento su una tensione di ingresso per impostare il livello della corrente, cosa che offre un vantaggio significativo nei tipici sistemi di sensori basati su MCU (Figura 9).

Figura 9: Circuiti a corrente costante particolarmente efficaci per sistemi di sensori basati su MCU. L'MCU può programmaticamente controllare la tensione di sensore e riscaldatore utilizzando convertitori digitale/analogico (DAC) oltre a monitorare la tensione di riscaldamento e a misurare la tensione di uscita del sensore tramite convertitori analogico/digitale (ADC). (Immagine per gentile concessione di Integrated Device Technology)

Usando un MCU per controllare i convertitori digitale/analogico (DAC), gli sviluppatori possono rispondere all'evoluzione delle condizioni impostando programmaticamente i livelli della corrente di controllo richiesta per il sensore e il riscaldatore. Analogamente, possono usare un MCU per leggere l'uscita del sensore con convertitori analogico/digitale (ADC), eseguire qualsiasi condizionamento o compensazione richiesta e trasmettere i risultati all'applicazione.

Quanto al riscaldatore, gli sviluppatori possono misurare l'uscita della tensione di riscaldamento e usare il risultato in un anello di retroazione software studiato per mantenere la tensione di riscaldamento al livello appropriato per un determinato sensore e una determinata temperatura ambiente.

IDT usa lo stesso progetto di doppio circuito a corrente costante nei suoi kit di dimostrazione SMOD7xx per SGAS701 (SMOD701KITV1), SGAS707 (SMOD707KITV1) e SGAS711 (SMOD711KITV1). Progettate per facilitare la valutazione dei sensori SGAS7xx, le schede SMOD7xx integrano circuiti a corrente costante e sensore corrispondente, un MCU MSP430I2021 di TI e la circuiteria di supporto.

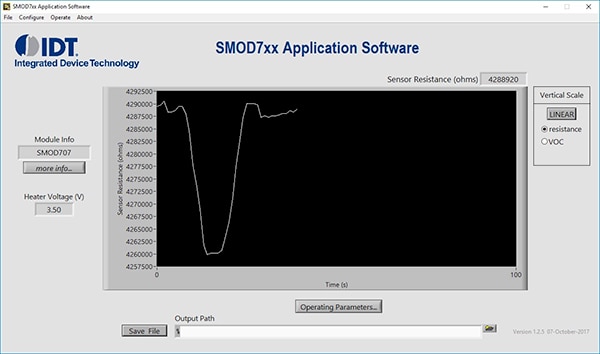

Progettato per operare con le schede SMODxx, un programma software SMOD separato (richiesta la registrazione) consente di iniziare subito ad esplorare gli scenari di applicazione del rilevamento di gas. Esponendo il sensore delle schede SMODxx alla concentrazione di gas desiderata, gli sviluppatori possono usare il programma software SMOD per vedere direttamente i cambiamenti nella resistenza del sensore e concentrarsi sulla risposta della loro applicazione a gas e concentrazioni diverse (Figura 10).

Figura 10: Usato in combinazione con una scheda SMOD7xx, il programma software SMOD di IDE consente agli sviluppatori di vedere i cambiamenti della resistenza del sensore in risposta a vari scenari d'uso. (Immagine per gentile concessione di Integrated Device Technology)

La combinazione dei kit SMOD7xx e di un pacchetto software SMOD offre un importante strumento per capire le prestazioni dei sensori di gas in applicazioni pratiche. In ambienti industriali immersi in più tipi di gas, i sensori di gas possono dare risultati imprevisti allo sviluppatore incauto. Sebbene ogni sensore conduttometrico sia progettato per rispondere in modo ottimale a un particolare tipo di gas, la presenza di gas diversi può compromettere i risultati.

Ad esempio, anche se ottimizzato per il gas idrogeno, il sensore SGAS701 risponde anche ad altri tipi di gas, compresi quelli rilevati in modo ottimale dal sensore di VOC SGAS707 e dal sensore di gas infiammabile SGAS711 (Figura 11). Inoltre, umidità e altre condizioni ambientali possono produrre cambiamenti sistematici nella risposta del sensore. Utilizzando gli strumenti di sviluppo IDT, gli sviluppatori possono scoprire fattori in grado di incidere sulle loro applicazioni molto prima del progetto finale dei loro sistemi di sensori di gas.

Figura 11: I sensori di gas in genere presentano un certo livello di sensibilità ad altri tipi di gas, come illustrato qui per il sensore di gas idrogeno SGAS701, richiedendo una compensazione o correzione idonea nei progetti di sensori di gas esposti a tali ambienti. (Immagine per gentile concessione di Integrated Device Technology)

Conclusione

La capacità di misurare la concentrazione di vari gas rappresenta una funzione sempre più importante in un'ampia tipologia di applicazioni. Sensori conduttometrici a basso costo di società come IDT offrono una soluzione pronta, ma richiedono una progettazione attenta dei circuiti per poter rispondere ai requisiti particolari di questi dispositivi.

Servendosi di diverse tecniche, i progettisti possono creare progetti di rilevamento dei gas che bilanciano la complessità del circuito e la precisione di misurazione per soddisfare i requisiti particolari delle proprie applicazioni.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.