Differenze tra la stampa 3D con fibra di carbonio e la stratificazione automatizzata con fibra di carbonio

2023-03-09

Negli ultimi anni, due sviluppi hanno reso labile il confine tra stampa 3D e fabbricazione di compositi. Il primo è il modo in cui la stampa 3D ora consente di utilizzare polimeri ad alta resistenza come il nylon come matrice, con fibre di carbonio continue che rinforzano i componenti stampati.

Figura 1: Bobine di fibra di carbonio in un impianto di produzione di fibre. Questo materiale è ampiamente utilizzato per rinforzare i pezzi realizzati con i metodi di produzione additiva. (Immagine per gentile concessione di Getty Images)

Figura 1: Bobine di fibra di carbonio in un impianto di produzione di fibre. Questo materiale è ampiamente utilizzato per rinforzare i pezzi realizzati con i metodi di produzione additiva. (Immagine per gentile concessione di Getty Images)

Il secondo è il modo in cui la fabbricazione dei compositi (soprattutto per componenti aerospaziali e macchinari automatizzati) si sta sempre più spostando dalla stratificazione manuale ai processi automatizzati. Questi ultimi includono la posa del nastro e il posizionamento delle fibre che si affidano all'automazione robotica per depositare il materiale.

In realtà, ci sono ancora altre differenze tra i due processi e le prestazioni dei vari componenti in plastica rinforzata con fibre di carbonio (CFRP) che producono.

Stampa 3D rinforzata con fibre di carbonio

Quasi tutti i processi di produzione additiva (AM) hanno in comune il fatto di realizzare un componente 3D sovrapponendo una serie di strati bidimensionali. Esistono diversi processi AM; i due più consolidati per le applicazioni industriali sono la sinterizzazione laser selettiva (SLS) e la stereolitografia.

La SLS utilizza il laser per fondere un materiale in polvere strato per strato per creare i componenti. Sviluppata inizialmente per un processo di stratificazione adattato ai polimeri, oggi la SLS è sempre più utilizzata per produrre componenti aerospaziali in alluminio, acciaio inossidabile e titanio ad alta resistenza.

Tuttavia, il processo AM con cui la maggior parte dei non addetti ai lavori (e degli ingegneri) ha familiarità è la modellazione a deposizione di filamenti o FDM. Nelle stratificazioni FDM, una bobina di filamento entra in un sottogruppo riscaldato e poi fuoriesce da un ugello sotto forma di polimero fuso. L'ugello si sposta quindi lungo la superficie del pezzo da creare, mentre il materiale polimerico scorre liberamente e si deposita sullo strato del pezzo esistente (e si solidifica rapidamente). Il processo è un po' come costruire un pezzo in 3D usando una pistola per colla a caldo.

Oggi le macchine FDM a basso costo abbondano ... e questo è in parte il motivo per cui la FDM è il sottotipo di AM cui la maggior parte delle persone pensa quando parla di stampa 3D. Sebbene i termini stampa 3D e produzione additiva possano essere usati in modo intercambiabile, quest'ultima si riferisce tipicamente alla prototipazione industriale di alta qualità e alla produzione di componenti. Al contrario, il termine stampa 3D si riferisce più comunemente (anche se non sempre) alla prototipazione a basso costo e alle applicazioni di tipo hobbistico.

Alcune macchine FDM sono compatibili con materiali polimerici rinforzati con una percentuale relativamente piccola di fibre di vetro o di carbonio a orientamento casuale e a filo corto. Questi tipi di rinforzo sono più comunemente associati a componenti stampati a iniezione ad alta resistenza (come parafanghi e cruscotti di automobili) che a componenti compositi ad alte prestazioni destinati alle macchine automatizzate. D'altro canto, poche macchine FDM avanzate sono oggi in grado di depositare polimeri ad alta resistenza come il nylon insieme a fili continui di fibra di carbonio. Markforged è stato uno dei primi a utilizzare questo tipo di stampa 3D per sfruttare i vantaggi della fibra di carbonio a filo continuo. Non c'è da stupirsi che questa azienda rimanga, nella mente della maggior parte degli ingegneri, associata alla produzione di componenti con questo tipo di rinforzo.

Fabbricazione automatizzata di compositi

Nei settori come quello aerospaziale, la tradizionale fabbricazione di compositi basata su operazioni manuali viene lentamente soppiantata da processi automatizzati. I robot industriali a sei assi e le macchine su misura sono i principali progetti di sistemi di movimento con cui svolgere:

- Posizionamento automatico delle fibre e avvolgimento dei filamenti

- Metodi di infusione resinica per iniettare la resina in stampi contenenti preforme di fibre secche

I processi automatizzati di iniezione di compositi si distinguono ulteriormente in tecniche a stampo aperto e a stampo chiuso. I processi di iniezione di compositi in stampi chiusi garantiscono che tutte le superfici esterne siano lisce e ben controllate. Al contrario, i processi a stampo aperto presentano una superficie della linea di stampo esterna ben controllata e una superficie della linea di stampo interna molto più ruvida.

Le macchine automatiche per la posa del nastro o ATL utilizzano tipicamente macchine a portale per depositare il cosiddetto nastro preimpregnato di resina su stampi monofaccia relativamente piatti o leggermente curvi. Gli effettori terminali delle macchine ATL possono includere:

- Rulli

- Elementi riscaldanti per sbavare e fissare gli strati durante la deposizione

- Taglierine per recidere il nastro prima di iniziare una nuova posizione

I nastri sono solitamente larghi da 3 a 12 mm, ma possono raggiungere i 300 mm con fibre continue incorporate in un nastro termoplastico o termoindurente. Le resine termoindurenti sono tipicamente polimerizzate in autoclave dopo l'operazione di ATL, mentre i nastri termoplastici richiedono un preriscaldatore sulla testa di posa del nastro. Più strati di nastro vengono depositati l'uno sull'altro con un eccellente controllo dell'orientamento delle fibre.

Il processo di stratificazione ATL raggiunge velocità di deposizione molto elevate, fino a 45 kg/h. L'unico inconveniente è che richiede materiali preimpregnati costosi.

Un'altra tecnica, chiamata avvolgimento dei filamenti, deposita le fibre su un mandrino rotante, un tipo di stampo monofaccia per la produzione di strutture tubolari. Mentre il mandrino ruota, preleva le fibre da una bobina... che a loro volta si spostano su e giù per l'asse di rotazione per controllare l'orientamento delle fibre. L'avvolgimento dei filamenti è compatibile sia con i nastri preimpregnati sia con le fibre secche impregnate al volo, appena prima della deposizione. In quest'ultimo caso, le fibre secche vengono aspirate attraverso un bagno di resina in un processo chiamato avvolgimento in bagno chimico, che ha il vantaggio di ridurre al minimo il costo dei materiali. Con l'avvolgimento dei filamenti, il profilo dei pezzi prodotti non deve essere perfettamente circolare, ma deve essere continuamente convesso. La tensione nelle fibre determina una buona compattazione e un controllo ragionevolmente buono dell'orientamento delle fibre, sebbene non sia possibile controllare l'allineamento assiale delle fibre.

I processi di posizionamento automatico delle fibre a nastro stretto (AFP) e di posizionamento automatico dei fasci di fibre (ATP) sono oggi ampiamente utilizzati nella produzione di aeromobili. Con questi approcci, una serie di nastri preimpregnati stretti viene depositata simultaneamente su un pezzo in lavorazione. AFP e ATP combinano molti dei vantaggi dell'avvolgimento di filamenti e della posa automatica del nastro. Tuttavia, offrono il vantaggio aggiuntivo di curve molto più strette rispetto ai processi ATL, pur mantenendo un'elevata velocità di deposizione. Si possono utilizzare sia stampi fissi che mandrini rotanti.

Lo stampaggio a trasferimento di resina o RTM è simile allo stampaggio a iniezione. Utilizza uno stampo chiuso in cui viene iniettata la resina, anche se a una velocità molto inferiore rispetto allo stampaggio a iniezione. (Il riempimento di uno stampo con RTM può spesso richiedere da 5 a 20 minuti.) Una preforma in fibra secca deve prima essere tagliata, assemblata e inserita nello stampo; di solito ciò viene eseguito da un robot a sei assi che richiede però massicci interventi manuali. Il vantaggio dell'RTM è che il processo additivo permette di ottenere forme complesse con tolleranze molto rigide.

Principali differenze di processo tra la stampa 3D e la fabbricazione automatizzata di compositi

Le differenze più evidenti e fondamentali tra la stampa 3D e la fabbricazione automatizzata di compositi riguardano i requisiti di attrezzaggio.

La stampa 3D si limita ad accumulare il materiale su una piastra base piatta, costruendo le proprie strutture di supporto dove necessario per le caratteristiche sporgenti o cave. Pertanto, non richiede attrezzature specifiche per i pezzi, consentendo di realizzare rapidamente progetti unici a basso costo. Al contrario, tutti i processi automatizzati di fabbricazione dei compositi depositano il materiale su uno stampo di qualche tipo, che definisce la forma finale del componente. Ciò significa che in genere sono necessarie operazioni di lavorazione costose e lunghe prima di iniziare la vera e propria fabbricazione del composito, rendendo questi metodi molto meno adatti alla prototipazione rapida e unica.

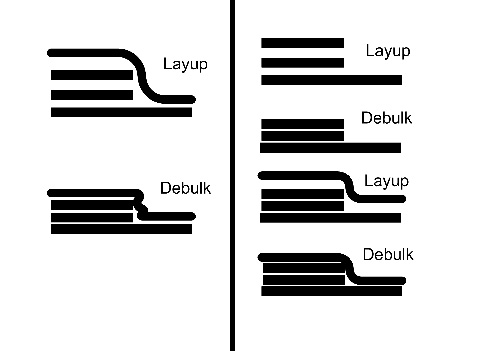

Ulteriori differenze tra la stampa 3D e la fabbricazione automatizzata di compositi riguardano la loro complessità. Mentre la stampa 3D è essenzialmente un processo unico (con una quantità relativamente modesta di rimozione delle asperità e pulizia dopo la deposizione del materiale), la fabbricazione dei compositi spesso comporta diversi processi di finitura. I componenti possono essere posati su uno stampo con compattazioni multiple e operazioni di sbavatura tra i vari strati e può essere necessaria anche una successiva polimerizzazione in autoclave. Sebbene la fabbricazione di compositi possa portare a pezzi più performanti, richiede anche attrezzature più costose e competenze specifiche.

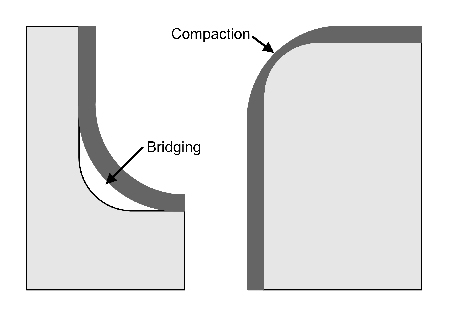

Figura 2: Si notino le differenze tra i processi di sbavatura per la stampa 3D a sinistra e la fabbricazione automatizzata di compositi a destra. (Immagine per gentile concessione di Jody Muelaner)

Figura 2: Si notino le differenze tra i processi di sbavatura per la stampa 3D a sinistra e la fabbricazione automatizzata di compositi a destra. (Immagine per gentile concessione di Jody Muelaner)

Le operazioni di compattazione o sbavatura sono talvolta eseguite con rulli o sacchi da vuoto. Queste tecniche possono migliorare la frazione di fibra e prevenire problemi come le rughe. Si consideri l'esempio seguente, con uno strato esterno suscettibile alle rughe se gli strati inferiori non vengono prima sbavati.

Figura 3: I problemi della produzione additiva includono i vuoti e la compattazione. (Immagine per gentile concessione di Jody Muelaner)

Figura 3: I problemi della produzione additiva includono i vuoti e la compattazione. (Immagine per gentile concessione di Jody Muelaner)

Sugli spigoli dei pezzi prodotti in modo additivo possono sorgere due problemi: i vuoti e la compattazione. I vuoti riguardano i raggi interni, dove uno strato può non conformarsi completamente allo stampo o a uno strato precedente, causando un vuoto. La compattazione influisce sui raggi esterni e deriva da forze di sbavatura e consolidamento eccessivamente concentrate sulla riduzione dello spessore del materiale agli spigoli del pezzo.

Aumentare le prestazioni della plastica rinforzata con fibre di carbonio

I pezzi rinforzati realizzati con la produzione additiva sono essenzialmente pezzi in plastica rinforzata con fibre di carbonio o CFRP, contenenti fibre legate tra loro da una matrice polimerica. La resistenza dei componenti in CFRP non è limitata dalla forza delle singole fibre di carbonio, ma da quella delle fibre stesse:

- Percentuale del contenuto complessivo di materiale costituito da fibra di carbonio

- Esatto sottotipo di interfaccia fibra-matrice

- Orientamento della fibra

La frazione di fibra è la percentuale di fibre di carbonio nella massa complessiva del componente. Poiché sono le fibre di carbonio a conferire gran parte della resistenza in CFRP, le prestazioni più elevate si ottengono quando la frazione di fibre è molto alta, con una quantità di materiale di matrice appena sufficiente a tenere insieme le fibre in modo efficiente. Ma c'è anche un altro aspetto di cui tener conto.

L'interfaccia fibra-matrice è il legame tra le superfici delle singole fibre di carbonio e la matrice polimerica. In genere è proprio su queste interfacce che si verificano i guasti. La prima fase per ottenere una buona interfaccia fibra-matrice consiste nel garantire che le fibre siano completamente impregnate durante la formazione del materiale composito, in modo che il polimero penetri effettivamente in tutte le fibre. L'uso di sacchi da vuoto e la compattazione possono migliorare notevolmente l'impegnazione e la frazione di fibra risultante. La frazione di fibra ottimale è in genere compresa tra il 55% e il 65%, in quanto tale intervallo garantisce un'impregnazione completa. È possibile ottenere frazioni di fibre elevate anche con la stampa 3D.

Anche il tipo di materiale della matrice influisce sull'interfaccia fibra-matrice; le resine termoindurenti polimerizzate in autoclave offrono generalmente prestazioni più elevate rispetto ai materiali termoplastici.

Conclusione

I pezzi realizzati con la fabbricazione automatizzata di compositi raggiungono attualmente prestazioni molto più elevate rispetto ai pezzi stampati in 3D contenenti fibra di carbonio, anche se ciò potrebbe non sembrare logico. I moderni materiali termoplastici sono in grado di raggiungere prestazioni ragionevolmente elevate e sono sempre più diffusi nella produzione automatizzata di componenti aeronautici e in altre applicazioni di alto livello.

Ben presto, i componenti realizzati con processi di stampa 3D che incorporano rinforzi in fibra di carbonio potrebbero rivaleggiare con le prestazioni dei componenti fabbricati con i mezzi termoplastici-compositi tradizionali. Tuttavia, le superfici e le forme di precisione possibili con i metodi tradizionali di lavorazione della lamiera e con le macchine utensili (necessarie, ad esempio, per linee di stampi strettamente controllate) sono un aspetto che la stampa 3D difficilmente potrà rivaleggiare a breve.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.