Rilevare la temperatura in modo efficace in applicazioni IoT con la tecnologia a stato solido

Contributo di Editori nordamericani di DigiKey

2019-01-29

La diffusione delle applicazioni per Internet delle cose (IoT) ha aumentato la necessità di sensori della temperatura in situazioni consumer, residenziali, commerciali e industriali. Sebbene la temperatura sia indubbiamente la variabile fisica che viene misurata più spesso, questa misurazione presenta di frequente delle difficoltà sia per la scelta del tipo di sensore che per il mantenimento delle prestazioni nel corso del tempo e a fronte dei cambiamenti ambientali.

Le classiche tecnologie di rilevamento della temperatura includono termistori, termocoppie e termoresistenze (anche dette termometri a resistenza) (RTD). Questo articolo descriverà le sfide che i progettisti devono affrontare per la misurazione della temperatura e metterà a confronto queste tre opzioni di rilevamento. Passerà poi a descriverne una quarta: i sensori della temperatura a stato solido.

Illustrerà infine delle soluzioni idonee per la temperatura a stato solido e come utilizzarle per rispondere ai requisiti di misurazione della temperatura di applicazioni IoT.

La misurazione della temperatura rappresenta una sfida continua

Anche se in linea di massima misurare la temperatura non è difficile, in pratica se lo si vuole fare in modo efficiente questa operazione non è così semplice. Gli ostacoli sono la precisione del sensore, il posizionamento, il consumo energetico e il numero di punti da misurare.

- Precisione: alcune applicazioni IoT richiedono prestazioni di soli ±2 °C. Il valore più comune è ±1°C anche se in determinati casi si può arrivare a ±0,5 °C o anche migliori.

- Posizionamento: spesso il punto in cui mettere il sensore è un dilemma. A che distanza posizionarlo dal punto di interesse senza pregiudicare l'integrità della lettura ma tenendo conto anche delle lunghezze del filo?

- Consumo energetico: molte applicazioni IoT sono alimentate da una fonte di energia limitata, come una batteria a lunga durata o l'energy harvesting.

- Numero di punti rilevati: in alcune situazioni occorre monitorare solo uno o due punti mentre in altre il numero è molto più elevato. Tutto ciò crea problemi di comunicazione e di costi, aumenta la complessità del posizionamento e alimenta le preoccupazioni relative al consumo energetico.

I sensori tradizionali potrebbero non essere la soluzione adatta

Termocoppie, RTD e termistori trovano largo impiego e sono decisamente idonei per le applicazioni cablate, non IoT e per quelle con un'alimentazione facilmente reperibile. Ma le loro caratteristiche principali potrebbero essere incompatibili con installazioni IoT diffuse e di vari tipi. Questo malgrado il supporto di numerosi CI di interfaccia altamente funzionali e la grande esperienza dei progettisti in materia.

Tutti e tre questi approcci hanno dei pro e dei contro:

- Le termocoppie possono assicurare una precisione eccellente su un intervallo molto ampio di temperature fino a migliaia di gradi, ma richiedono un sensore della temperatura ambiente ausiliario per la compensazione del giunto freddo (CJC). Richiedono inoltre una circuiteria di interfaccia sofisticata.

- Anche la termoresistenza (RTD) è abbastanza precisa e ha una temperatura piuttosto lineare rispetto alla funzione di trasferimento della resistenza. Ma richiede decine di milliampere di corrente di comando e una circuiteria sofisticata di comando e lettura. Ed è anche relativamente costosa, dato l'impiego di platino.

- I termistori hanno una variazione elevata della resistenza per grado di variazione della temperatura, cosa che assicura una maggiore risoluzione. Sono accurati e stabili e le loro piccole dimensioni producono una massa termica ridotta, quindi hanno un tempo di risposta rapido. Ma, diversamente dalle termocoppie e dagli RTD, non esistono standard industriali per le loro curve di risposta, il che è sia una buona notizia che una cattiva notizia. La scelta per i termistori e gli intervalli è molto ampia, ma l'interscambio e la sostituzione possono essere problematici.

La Tabella 1 riassume le caratteristiche e gli attributi chiave delle termocoppie, delle RTD e dei termistori, mentre la Tabella 2 mette a confronto i relativi punti di forza e di debolezza. Come sempre, non esiste un sensore della temperatura che sia in assoluto "il migliore", perché ogni tipo rappresenta un compromesso tra le caratteristiche, gli obiettivi e le priorità dell'applicazione.

|

Tabella 1: I tre sensori tradizionali della temperatura - termocoppia, RTD e termistore - hanno attributi di prestazioni primarie molto diverse. (Immagine per gentile concessione di Omega Engineering Inc.)

|

Tabella 2: Confronto degli attributi di base di termocoppie, RTD e termistori, ognuno dei quali ha un ruolo da svolgere a seconda dei requisiti dell'applicazione. (Immagine per gentile concessione di Omega Engineering Inc.)

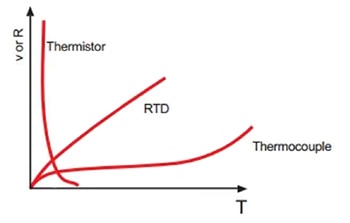

La non linearità intrinseca delle termocoppie e dei termistori richiede la linearizzazione (Figura 1). La si può ottenere tramite una circuiteria completamente analogica (meno comune nella maggior parte dei nuovi progetti), una tabella di ricerca nella memoria o un algoritmo che fornisce un calcolo di correzione. Ma questo aumenta le difficoltà di utilizzarli in applicazioni IoT e multicanale di base.

Figura 1: Un sistema che utilizza una termocoppia, una RTD o un termistore deve compensare le loro non linearità intrinseche, che cambiano a seconda della forma generale di ogni tipo e del modello specifico. (Immagine per gentile concessione di Omega Engineering Inc.)

Ognuno dei vantaggi dei termistori, delle RTD e delle termocoppie li rende ideali per applicazioni specifiche, ma i progettisti di applicazioni IoT hanno bisogno di una soluzione più generica. Ovvero, una soluzione che possa essere implementata rapidamente e a basso costo, in grado di mantenere precisione, prestazioni e tempo di risposta nei tipici ambienti applicativi dei semiconduttori. L'aumento del numero di sensori da collegare richiede facilità di comunicazione e di configurazione.

Questo spiega in parte perché per il rilevamento i progettisti di dispositivi IoT siano attratti dai sensori a stato solido.

I sensori a stato solido sono idonei per il modello IoT

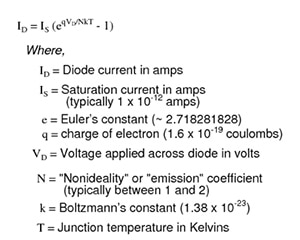

Il concetto dei sensori a stato solido non è nuovo, ma è stato sviluppato e migliorato tantissimo nel corso degli anni. Si parte dalla famosa equazione del diodo ideale che definisce la relazione tra corrente del diodo, tensione e temperatura, come espresso dall'Equazione 1:

Equazione 1

Equazione 1

La tensione termica Vt di un diodo è la tensione sviluppata attraverso la giunzione P-N per effetto della temperatura. A temperatura ambiente è di circa 26 mV. Ed è questa relazione tra la tensione termica e la temperatura che permette di usare un diodo come elemento cardine di un sensore della temperatura.

Tuttavia, la non linearità intrinseca e inevitabile di questa relazione rende difficile utilizzare un diodo di base come sensore calibrato. L'aggiunta di circuiti di linearizzazione su chip fa dei sensori a stato solido una scelta efficace per le applicazioni IoT. Aggiungendo componenti attorno al diodo, queste difficoltà possono essere superate, tanto da rendere un sensore basato su un diodo un'opzione attraente.

Il primo CI della temperatura basato su diodo a essere commercializzato è stato AD590 di Analog Devices (Figura 2). La sua introduzione risale a molti decenni fa ma si è rivelato talmente utile da essere incluso ancora oggi in moltissimi contenitori, fra cui quello piatto a foro passante a 2 conduttori, il Dual Inline Package (DIP) e un minuscolo alloggiamento a montaggio superficiale.

Figura 2: AD590 di Analog Devices è un sensore della temperatura che prende la corrente da due terminali e produce una corrente lineare da 1 μA/K proporzionale alla temperatura assoluta. Qui viene mostrato in un contenitore piatto con conduttori. (Immagine per gentile concessione di Analog Devices)

Il sensore funge da semplice sorgente della corrente, dipendente dalla temperatura, che produce una corrente di uscita analogica di 1 μA/K proporzionale alla temperatura assoluta (PTAT). Questa uscita è tarata al laser per calibrare il dispositivo in modo da erogare 298,2 μA a 298,2 K (25 °C). L'uscita di corrente è relativamente immune al rumore e può essere usata in percorsi di cavi lunghi, come un circuito di corrente da 4 e 20 mA.

AD590 opera da una sorgente tra +4 e +30 V, che vengono applicati tramite i conduttori di uscita della corrente. Sono disponibili delle versioni per rispondere a specifiche di precisione tra ±2 °C fino a ±0,5 °C, sull'intervallo di funzionamento da -55 °C a 150 °C. Molte applicazioni IoT richiedono solo una lettura limitata e forse meno accurata, quindi una versione meno costosa sarebbe idonea.

Nei decenni intercorsi dall'introduzione della serie AD590 sono state apportate diverse variazioni basate sul concetto originale. Ad esempio, in molti progetti l'uscita di corrente base non era opportuna perché per essere utile richiede una conversione corrente-tensione o corrente-digitale.

Questi fattori hanno portato all'introduzione di sensori come AD22100 di Analog Devices. Questo sensore produce una tensione lineare proporzionale alla temperatura × V+, con un coefficiente di temperatura di 22,5 mV/°C (Figura 3). Non è richiesto alcun trimming sull'intervallo da -55 °C a 150 °C. La precisione è di almeno ±2% a fondo scala, mentre la linearità è migliore di ±1% a fondo scala.

Figura 3: Questo diagramma a blocchi funzionali di AD22100 mostra come l'uscita di corrente funzionale alla temperatura venga convertita in una tensione scalata con precisione tramite il suo amplificatore operazionale interno. (Immagine per gentile concessione di Analog Devices)

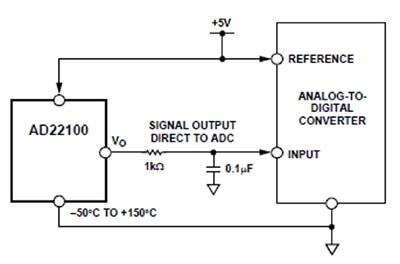

Data la sua natura raziometrica, è facile interfacciare AD22100 in un convertitore analogico/digitale (ADC) utilizzando l'alimentazione elettrica a 5 V di AD22100 come riferimento per ADC (Figura 4). Questo elimina la necessità di un riferimento di tensione di precisione. Con una singola alimentazione a +5,0 V, l'uscita va da 0,25 V (a -50 °C) a +4,75 V (a +150 °C).

Figura 4: L'uscita di tensione del sensore a stato solido AD22100 di Analog Devices è perfettamente idonea per interfacciarsi direttamente con un ADC. (Immagine per gentile concessione di Analog Devices)

Sono disponibili altri sensori a stato solido basati su diodi che includono il convertitore A/D, solitamente con un'interfaccia I2C o SMBus con il processore del sistema. Dato che la temperatura è una variabile che cambia in modo relativamente lento, il convertitore può essere lento con una risoluzione elevata (da 18 a 22 bit) e funzionare a una potenza molto bassa. Queste possono essere delle soluzioni efficaci se servono solo uno o pochi canali.

Nelle applicazioni che richiedono molti canali, come quelle di monitoraggio di vari eventuali punti caldi in un sistema, può essere preferibile optare invece per sensori a basso costo e condividere la circuiteria di conversione. Il sensore meno costoso disponibile è il diodo di base (in pratica la giunzione del diodo di un transistor a basse prestazioni), ma le sue non linearità ne sconsigliano l'uso.

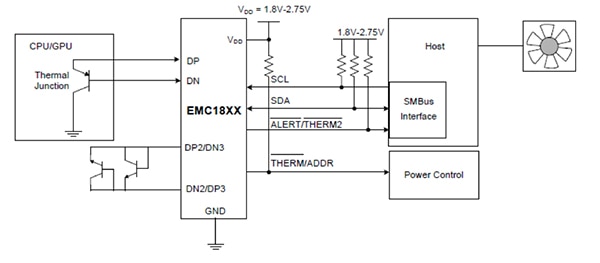

Per superare questi problemi, CI come la serie EMC181x di Microchip Technology supportano la presenza di più transistor e aggiungono le funzionalità necessarie per rendere lineare e accurata l'uscita del diodo del transistor e, allo stesso tempo, digitalizzarla. Quando si aggiungono transistor esterni, i dispositivi di questa famiglia (EMC 1812/13/14/15/33) funzionano come sensori di temperatura multicanale a 2 fili e ad alta precisione con un'interfaccia SMBus/I2C (Figura 5).

Figura 5: La famiglia di CI di interfaccia EMC181x di Microchip Technology ha un sensore interno a diodo (transistor) e tra uno e quattro sensori a diodi esterni. Questa configurazione semplifica enormemente il compito della misurazione multicanale riducendo al minimo il cablaggio e i componenti dell'interfaccia. (Immagine per gentile concessione di Microchip Technology)

Ogni CI della serie include un sensore della temperatura interno (precisione massima di ±1 °C, da -40 °C a +125 °C) e connessioni per i canali di rilevamento esterni. EMC1812 ha un canale a diodo esterno, mentre EMC1815 ne ha quattro.

Per garantire la precisione ed evitare la necessità di calibrazione, questi circuiti integrati includono diverse funzionalità avanzate. Ad esempio, la correzione dell'errore di resistenza (REC) elimina automaticamente l'errore di temperatura causato dalla resistenza in serie dei conduttori, offrendo una maggiore flessibilità per il routing dei diodi di rilevamento. Un'altra funzionalità, detta compensazione beta, elimina gli errori di temperatura causati dai diffusi transistor a beta basso e variabile. Il risultato è una precisione di misurazione di ±1 °C e una risoluzione di 0,125 °C per le letture dei diodi esterni.

L'integrazione offre maggiore flessibilità di elaborazione e di configurazione

La serie EMC181x si spinge oltre la semplice misurazione e l'invio di segnali a un processore di sistema. Include funzionalità che sollevano il processore dal compito di mantenere il controllo della temperatura, ad esempio con allarmi di soglia per canale impostabili dall'utente e allarmi di misurazione della velocità di variazione. Ma all'utente non sfugge la complessità interna di questi circuiti integrati (Figura 6). Di conseguenza, si riduce notevolmente il carico del processore, che deve monitorare e valutare la situazione attraverso i numerosi punti di lettura, mentre viene mantenuta la flessibilità dell'utente.

Figura 6: La famiglia EMC181x di CI comprende registri per memorizzare i valori impostati dall'utente per ogni canale per far intervenire gli allarmi di soglia e andamento. (Immagine per gentile concessione di Microchip Technology)

I circuiti integrati dei sensori a stato solido possono essere progettati anche per offrire una precisione superiore all'intervallo tra ±0,5 e ±1 °C, i valori più comuni della maggior parte di questi dispositivi. Un buon esempio è rappresentato da TMP117 di Texas Instruments (Figura 7).

Figura 7: Grazie a una precisione garantita di ±0,1 °C tra -20 °C e 50 °C, TMP117 di Texas Instruments è certificato per soddisfare standard medicali critici; inoltre è adatto anche per le numerose applicazioni IoT con esigenze di intervallo limitato. (Immagine per gentile concessione di Texas Instruments)

Si tratta di un sensore di temperatura digitale ad alta precisione destinato (ma non solo) ai termometri elettronici per i pazienti. Per questa applicazione è progettato e qualificato per i requisiti ASTM E1112 e ISO 80601. Altre applicazioni includono monitoraggio ambientale, termostati ad alte prestazioni, dispositivi indossabili, gestione delle risorse, monitoraggio della catena del freddo e contatori del gas/calore.

TMP117 fornisce un risultato di temperatura a 16 bit con una risoluzione di 0,0078 °C (18 bit) e una precisione fino a ±0,1 °C nell'intervallo di temperatura da -20 °C a 50 °C senza necessità di calibrazione. L'intervallo è relativamente limitato, ma per molte applicazioni è sufficiente. La sua precisione rimane elevata, con un errore massimo di ±0,3 °C da -55 °C a +150 °C.

TMP117 digitalizza la lettura della temperatura a una frequenza di 1 Hz e fornisce i risultati tramite interfacce compatibili con I2C e SMBus™. Un singolo bus è in grado di supportare fino a quattro di questi CI. Per ridurre il carico del processore, include

una funzione di allarme soglia programmabile. Dato che molte delle sue applicazioni di destinazione sono alimentate a batteria con capacità di energia limitata, è importante notare che TMP117 funziona con un'alimentazione compresa tra 1,8 e 5,5 V e in genere assorbe 3,5 μA con una corrente di spegnimento di 150 nA. Inoltre ha dimensioni contenute, essendo alloggiato in un contenitore WSON di 2,00 x 2,00 mm a 6 conduttori.

Come assicurare le prestazioni del sensore e del sistema

Scegliere un sensore con le specifiche corrette e utilizzarlo in modo appropriato sono due problemi correlati ma piuttosto indipendenti. Quando si sceglie un sensore di temperatura, la domanda fondamentale è sempre su quale intervallo deve fornire letture valide.

Stabilito ciò, rimangono gli interrogativi sui requisiti di precisione assoluta, precisione, risoluzione e linearità sull'intero intervallo. Alcune applicazioni sono più interessate a "vedere" un piccolo cambiamento di temperatura piuttosto che a conoscerne il valore preciso; per altre è più importante invece la precisione assoluta della lettura. Il progettista deve valutare attentamente il livello di prestazioni richiesto per ciascun parametro. La situazione si fa più complessa quando serve una maggiore precisione in una zona di interesse ristretta, mentre ne basta di meno quando ci si allontana da quella zona.

Le schede tecniche per i sensori di temperatura contengono alcune dichiarazioni di massima come una "precisione di ±1 °C tra -55 °C e +150 °C", ma forniscono anche molte tabelle e grafici dettagliati sulle prestazioni. Ampliano poi la dichiarazione di livello elevato per gli utenti che forniscono il contesto e indicano, ad esempio, quali specifiche sono dei numeri tipici e quali sono dei numeri minimi o massimi. Mostreranno anche la curva di linearità del sensore, poiché le sue prestazioni cambieranno a seconda delle varie zone dell'intero intervallo. Inoltre, diversamente dalla precisione assoluta, la precisione della lettura è generalmente costante su tutto l'intervallo. Normalmente, questo fatto non desta preoccupazioni in quanto l'obiettivo del sistema è principalmente quello di segnalare le piccole variazioni rispetto ai valori rilevati.

Anche la posizione del sensore è problematica. Deve trovarsi vicino al punto o alla zona di interesse, ovviamente, ma il problema è esattamente dove e quanto vicino. In alcuni casi, il sensore deve essere fisicamente collegato agli elementi rilevati (ad esempio al telaio di un motore che potrebbe surriscaldarsi). Nel caso invece di un armadio, deve trovarsi in un "qualche punto" al suo interno. Ma anche stabilire dove debba essere quel "qualche punto" può essere difficile, perché se si trovasse direttamente nel flusso d'aria la lettura potrebbe essere molto diversa rispetto a quella presa vicino a un componente caldo.

Per questo motivo, molti progetti avanzati utilizzano più sensori per creare una "mappa" termica in tempo reale del sistema mentre è in funzione, misurando sia i punti caldi critici localizzati che la temperatura generale del sistema. Questo scenario non si applica solo a piccoli chassis o involucri. Le applicazioni IoT che richiedono uno o più punti di rilevamento della temperatura includono HVAC, riscaldatori di acqua, gestione dell'energia, sicurezza, monitoraggio degli apparecchi e altri scenari di surriscaldamento. Le differenze tra queste letture, e soprattutto le variazioni tra quelle differenze, possono essere un sintomo di problemi.

Questi sensori allo stato solido per le applicazioni IoT hanno due punti a loro favore. In primo luogo, grazie alle loro dimensioni e alla loro massa ridotta hanno un impatto termico minimo sul punto o sull'oggetto da misurare e la velocità di aumento/riduzione della temperatura non cambia sensibilmente. In secondo luogo, la loro bassa dissipazione di potenza fa sì che anche il loro autoriscaldamento sia trascurabile, per cui la lettura non viene alterata dalle emissioni termiche del sensore.

Conclusione

È indubbio che i sensori tradizionali abbiano dei vantaggi in applicazioni specifiche. Ad esempio, in caso di termocoppie con temperature estremamente elevate, questi estremi sono raramente un motivo di preoccupazione per la maggior parte delle applicazioni IoT.

Questo apre la porta ai sensori di temperatura a stato solido grazie alla loro precisione e risoluzione piuttosto elevate, ai bassi requisiti di potenza, alle dimensioni ridotte e ai crescenti livelli di funzionalità. Le applicazioni IoT sia multicanale che a canale singolo possono facilmente interfacciarsi con questi dispositivi a stato solido, fornendo letture accurate e precise.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.