Eliminare i falsi allarmi di inceppamento dei nastri trasportatori per aumentare la produttività dell'automazione di fabbrica

Contributo di Editori nordamericani di DigiKey

2023-08-25

I trasportatori a movimento rapido trovano largo impiego nell'automazione industriale per accelerare la produzione e migliorare l'efficienza. Ma a volte le cose possono andare storte. Un problema frequente è l'inceppamento: un oggetto si blocca e gli altri si accumulano rapidamente sul nastro. Questo non solo compromette la produttività e causa danni al sistema di trasporto, ma può anche essere pericoloso per i lavoratori nelle vicinanze.

Un rilevatore laser può essere una soluzione per eliminare questi problemi. Proiettando un raggio attraverso il nastro trasportatore e rilevandone la riflessione, un sensore può verificare la presenza di oggetti incastrati e arrestare il sistema prima che si verifichino danni. Pur essendo semplici da installare e utilizzare, i rilevatori laser non sono infallibili. Ad esempio, se sono trasportati diversi articoli senza spazio tra di loro, il sistema potrebbe concludere che si è verificato un inceppamento e fermare inutilmente il trasportatore.

Le recenti introduzioni di sensori laser riducono il numero di falsi allarmi sfruttando una tecnologia ottica e algoritmi software più avanzati.

Questo articolo descrive brevemente i due tipi di sensori di luce utilizzati per il rilevamento degli inceppamenti: LED e laser. Si concentra poi sul laser a tempo di volo (ToF) e considera i fattori chiave che determinano le prestazioni del sensore. L'articolo presenta anche un sensore laser ToF di Banner Engineering e illustra come configurarlo per un'applicazione di rilevamento degli inceppamenti su nastro trasportatore.

Che cos'è un sensore laser?

Un sensore laser utilizza un raggio di luce coerente per rilevare un oggetto e contribuire a determinarne la distanza. In assenza di un oggetto, la luce viene riflessa da una superficie di riferimento fissa. Tuttavia, se un oggetto attraversa il fascio, la luce si riflette con un'intensità diversa e da una distanza inferiore, attivando così il sensore. Anche un sensore a LED è in grado di rilevare la presenza di oggetti tramite la luce e tende a essere meno costoso, ma il divario di costo si è ridotto negli ultimi anni e il sensore laser è tecnicamente superiore per molti aspetti.

Ad esempio, rispetto ai sensori a LED, il tipo laser offre un campo di rilevamento sensibilmente più ampio e una maggiore precisione di rilevamento. Inoltre, il raggio laser strettamente controllato produce un piccolo punto su un lungo raggio con una buona riflessione, anche da superfici poco riflettenti. Tali caratteristiche consentono ai sensori laser di rilevare, ad esempio, oggetti minuscoli, persino fili sottili. Un ulteriore vantaggio è che un sensore laser può rilevare oggetti attraverso fori o aperture strette (Figura 1).

Figura 1: I sensori laser offrono una buona riflessione anche da prodotti con superfici poco riflettenti. (Immagine per gentile concessione di Banner Engineering)

Figura 1: I sensori laser offrono una buona riflessione anche da prodotti con superfici poco riflettenti. (Immagine per gentile concessione di Banner Engineering)

I sensori laser utilizzano due tecniche per determinare la distanza dall'oggetto rilevato: la triangolazione o il ToF del raggio. La tecnica di triangolazione utilizza l'angolo della luce riflessa per determinare la sua distanza dal sensore. I sensori ToF, come suggerisce il nome, misurano il tempo impiegato dal raggio per raggiungere l'oggetto e tornare indietro. Utilizzano quindi la velocità nota della luce ("c") per calcolare la distanza dall'oggetto basandosi su una semplice formula: distanza dall'oggetto in metri (m) = ToF in secondi (s)/2 x c in metri al secondo (m/s) (Figura 2).

Figura 2: La tecnica ToF misura il tempo impiegato da un impulso luminoso per raggiungere l'oggetto e tornare indietro, quindi applica una semplice formula per calcolare la distanza dall'oggetto. (Immagine per gentile concessione di Banner Engineering)

Figura 2: La tecnica ToF misura il tempo impiegato da un impulso luminoso per raggiungere l'oggetto e tornare indietro, quindi applica una semplice formula per calcolare la distanza dall'oggetto. (Immagine per gentile concessione di Banner Engineering)

I sensori laser che utilizzano la triangolazione sono meno costosi e più precisi su distanze brevi fino a 100 mm. I tipi ToF sono migliori per il rilevamento su lunghe distanze fino a 24 metri. Le applicazioni di rilevamento degli inceppamenti sui nastri trasportatori richiedono che il sensore laser operi a diversi metri di distanza, pertanto nel resto dell'articolo verrà preso in considerazione solo quest'ultimo tipo.

Criteri di selezione dei sensori laser

Sebbene i sensori laser siano tecnicamente superiori ai dispositivi LED, è necessario selezionarli attentamente per garantire che si opti per il sensore migliore per una particolare applicazione.

I parametri chiave da considerare includono:

- Ripetibilità (o riproducibilità): si riferisce all'affidabilità con cui il sensore può ripetere la stessa misurazione nelle stesse condizioni. Ad esempio, una ripetibilità di 0,5 mm significa che più misurazioni dello stesso bersaglio saranno tutte entro ±0,5 mm.

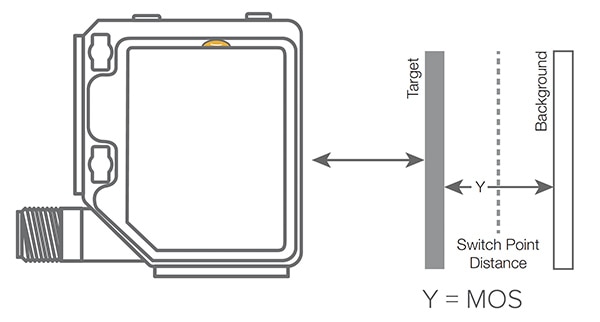

- Separazione minima dell'oggetto (MOS): si riferisce alla distanza minima di separazione di un bersaglio dallo sfondo per essere rilevato in modo affidabile dal sensore. Un MOS di 0,5 mm significa che il sensore può rilevare un oggetto distante almeno 0,5 mm dallo sfondo (Figura 3).

- Risoluzione: è la misura della minima variazione di distanza che un sensore è in grado di rilevare. Una risoluzione di 0,5 mm significa che il sensore può rilevare variazioni fino a 0,5 mm. Questa specifica è uguale alla ripetibilità nel caso migliore, ma è espressa come numero assoluto anziché come tolleranza.

- Precisione: è la differenza tra i valori reali e quelli misurati. Viene utilizzata per valutare la precisione di misurazione di una distanza sconosciuta senza un bersaglio di riferimento. Questa misurazione è utile per confrontare le misurazioni ottenute da più sensori.

- Linearità: si tratta di un parametro alternativo alla precisione quando si considerano le variazioni relative delle misurazioni rispetto a un bersaglio di riferimento noto. È simile alla calibrazione dei punti a 4 e 20 mA per un sensore analogico, dove tutte le misurazioni di distanza sono relative alle condizioni apprese.

Figura 3: MOS è la distanza minima di separazione di un bersaglio dallo sfondo per essere rilevato in modo affidabile dal sensore. (Immagine per gentile concessione di Banner Engineering)

Figura 3: MOS è la distanza minima di separazione di un bersaglio dallo sfondo per essere rilevato in modo affidabile dal sensore. (Immagine per gentile concessione di Banner Engineering)

La scelta di un sensore laser inizia con l'abbinamento delle sue capacità alle caratteristiche dimensionali dell'applicazione, ad esempio se gli oggetti da rilevare si trovano a pochi centimetri o a diversi metri di distanza. Ma esistono ulteriori criteri di selezione in base al colore e alla riflettanza degli oggetti da rilevare.

Ottimizzazione del sensore laser per bersagli difficili

Le sfide più comuni per i sensori laser includono oggetti con superfici altamente riflettenti e oggetti con superfici scure o opache. Per far fronte al primo problema, si dovrebbe scegliere un sensore laser con compensazione automatica del guadagno, in modo che il dispositivo diminuisca il guadagno per ridurre l'intensità del laser e quindi l'entità della luce riflessa. La compensazione del guadagno contribuisce alla precisione. Nel rilevamento di oggetti scuri o poco riflettenti, il segnale di ritorno può essere molto debole e difficile da rilevare. Una soluzione è quella di specificare un sensore laser che aumenti automaticamente il suo guadagno per amplificare il segnale riflesso e rilevare in modo affidabile bersagli che altri sensori potrebbero faticare a osservare.

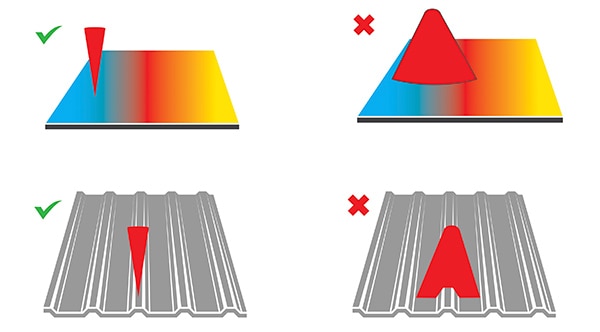

Per molte applicazioni, l'ideale è un punto a fascio concentrato. Ad esempio, un piccolo punto funziona meglio in situazioni in cui il bersaglio comprende diversi colori. Un punto concentrato può essere indirizzato a un solo colore su un prodotto multicolore per ottenere un riflesso coerente e affidabile (Figura 4, in alto). Un piccolo punto di luce è utile anche per mettere a fuoco un punto particolare di una superficie profilata. Anche in questo caso, la concentrazione garantisce un funzionamento robusto (Figura 4, in basso).

Figura 4: Un punto concentrato funziona in modo affidabile su superfici multicolore e profilate. (Immagine per gentile concessione di Banner Engineering)

Figura 4: Un punto concentrato funziona in modo affidabile su superfici multicolore e profilate. (Immagine per gentile concessione di Banner Engineering)

Ma la scelta di un sensore laser con un punto concentrato non è ideale per tutte le applicazioni. In alcuni casi è meglio optare per uno punto più grande e diffuso. Ad esempio, un punto grande che illumina una superficie ruvida consente di calcolare la media della luce riflessa per una maggiore stabilità della misurazione (Figura 5).

Figura 5: Un punto più diffuso funziona meglio su superfici ruvide, in quanto tende a compensare i riflessi delle aree alte e basse. (Immagine per gentile concessione di Banner Engineering)

Figura 5: Un punto più diffuso funziona meglio su superfici ruvide, in quanto tende a compensare i riflessi delle aree alte e basse. (Immagine per gentile concessione di Banner Engineering)

Eliminazione degli inceppamenti da un trasportatore

I nastri trasportatori in rapido movimento possono essere soggetti a inceppamenti, in particolare nelle curve, dove le merci possono accumularsi rapidamente all'uscita della curva. Una curva è anche soggetta a falsi inceppamenti, in quanto il flusso di articoli spesso offre pochi spazi per i sensori convenzionali per rilevare un inceppamento (Figura 6).

Figura 6: Le curve dei nastri trasportatori sono soggette a falsi allarmi di inceppamento, poiché il flusso di articoli offre pochi spazi per i sensori convenzionali per rilevare la mancanza di movimento. (Immagine per gentile concessione di Banner Engineering)

Figura 6: Le curve dei nastri trasportatori sono soggette a falsi allarmi di inceppamento, poiché il flusso di articoli offre pochi spazi per i sensori convenzionali per rilevare la mancanza di movimento. (Immagine per gentile concessione di Banner Engineering)

Le soluzioni comuni per i falsi inceppamenti spesso causano più problemi di quanti ne risolvano. I metodi tipici includono l'aggiunta di timer di ritardo per dare tempo ai falsi inceppamenti di "annullarsi". Anche se questi timer possono funzionare, nel caso di un inceppamento più grave, la risposta è ritardata e può causare un'usura eccessiva delle apparecchiature, in quanto gli articoli continuano ad accumularsi e sollecitano i componenti del trasportatore. Inoltre, le forze coinvolte in un inceppamento possono danneggiare le merci bloccate sul trasportatore. Infine, gli inceppamenti gravi sono spesso affrontati da operatori che tentano di liberare la linea durante il periodo di ritardo con appositi attrezzi. Questo comporta un rischio, poiché gli operatori accedono alle aree pericolose mentre i motori elettrici sono ancora in funzione.

I falsi inceppamenti sono comuni: Banner Engineering cita un cliente che ha scoperto che l'82% degli inceppamenti sul nastro trasportatore "rilevati" con i metodi di rilevamento convenzionali erano falsi allarmi. I falsi allarmi non solo causano danni e mettono in pericolo il personale, ma hanno anche un costo. Questi costi comprendono:

- Perdita di produttività

- Processi a valle sospesi

- Perdita di tempo da parte del personale di manutenzione per diagnosticare falsi problemi

- Usura dei sistemi di trasporto a causa di continui arresti e avviamenti

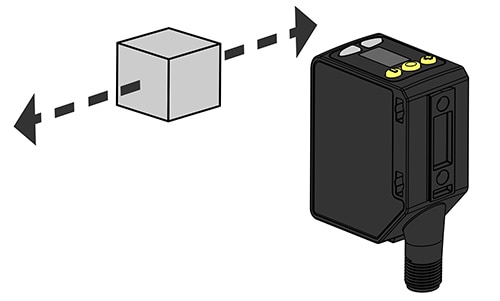

La soluzione è un sensore laser che riduce al minimo il rilevamento di falsi inceppamenti, ma che reagisca rapidamente alle ostruzioni effettive. Un'opzione è il modello Q5XKLAF10000-Q8 della linea di sensori ToF Q5X di Banner Engineering (Figura 7). Questo sensore funziona in un campo compreso tra 50 mm e 10 m, ha una ripetibilità di ±0,5-10 mm, un MOS di 1-70 mm, una risoluzione di 1-30 mm, una linearità di ±5-150 mm e una precisione di ±3-150 mm. Questo sensore laser è inoltre dotato di compensazione automatica del guadagno e di un tempo di risposta selezionabile dall'utente di 3, 5, 15, 25 o 50 ms.

Altre caratteristiche chiave del sensore Q5XKLAF10000-Q8, che lo rendono particolarmente adatto alle applicazioni di trasporto, sono le seguenti:

- Un algoritmo di rilevamento degli inceppamenti incorporato che non si affida agli spazi vuoti per percepire il flusso di merci

- Capacità di rilevare vari tipi di confezioni, tra cui scatole, bottiglie e sacchi di plastica

- Un connettore M12 standard del settore

- Una varietà di staffe di montaggio

Figura 7: Il sensore laser Q5XKLAF10000-Q8 è un rilevatore di inceppamenti per nastri trasportatori compatto che include un algoritmo di rilevamento degli inceppamenti che non si basa sugli spazi vuoti per rilevare il flusso di oggetti. (Immagine per gentile concessione di Banner Engineering)

Figura 7: Il sensore laser Q5XKLAF10000-Q8 è un rilevatore di inceppamenti per nastri trasportatori compatto che include un algoritmo di rilevamento degli inceppamenti che non si basa sugli spazi vuoti per rilevare il flusso di oggetti. (Immagine per gentile concessione di Banner Engineering)

Impostazione di un sensore ottico laser

Per l'uso alla curva del nastro trasportatore descritta sopra, il sensore laser Q5X deve essere montato subito dopo la curva per rilevare l'inceppamento il prima possibile. Il dispositivo presenta due indicatori di uscita, un display e tre pulsanti. Deve essere montato su una staffa per garantire la migliore affidabilità di rilevamento e le migliori prestazioni MOS. L'orientamento consigliato è illustrato nella Figura 8. Il sensore laser viene quindi cablato come illustra la Figura 9.

Figura 8: Il sensore laser Q5XKLAF10000-Q8 funziona meglio se montato a 90 gradi rispetto al flusso di oggetti da rilevare. (Immagine per gentile concessione di Banner Engineering)

Figura 8: Il sensore laser Q5XKLAF10000-Q8 funziona meglio se montato a 90 gradi rispetto al flusso di oggetti da rilevare. (Immagine per gentile concessione di Banner Engineering)

Figura 9: Il collegamento elettrico e di segnale del sensore laser avviene tramite un connettore M12 standard. Questo schema mostra la configurazione di un sistema analogico da 0 a 10 V. (Immagine per gentile concessione di Banner Engineering)

Figura 9: Il collegamento elettrico e di segnale del sensore laser avviene tramite un connettore M12 standard. Questo schema mostra la configurazione di un sistema analogico da 0 a 10 V. (Immagine per gentile concessione di Banner Engineering)

Una volta orientato e alimentato, il sensore laser deve essere introdotto alla sua superficie di riferimento. È la parte del nastro trasportatore o di un altro dispositivo che riflette la luce quando nessun oggetto attraversa il raggio del sensore. La scelta della superficie di riferimento ottimale è fondamentale per le prestazioni generali del sensore laser. Questa superficie deve avere una finitura opaca o diffusa, essere priva di olio, acqua o polvere, avere una collocazione permanente e non essere soggetta a vibrazioni. Inoltre, la superficie deve essere compresa tra 200 mm e il campo di rilevamento massimo. Gli oggetti da rilevare devono passare il più vicino possibile al sensore e il più lontano possibile dalla superficie di riferimento.

La programmazione del sensore laser Q5X avviene tramite i pulsanti e il display. Per la programmazione si accede ai menu e si inseriscono i valori dei parametri funzionali. Ad esempio, un parametro chiave è la "modalità doppia"; questa modalità registra la distanza e la quantità di luce ricevuta dalla superficie di riferimento. Il sensore registra quindi il passaggio di un oggetto tra il sensore e la superficie di riferimento quando cambia la distanza percepita o la quantità di luce restituita.

Un altro parametro importante che richiede la programmazione è un "inceppamento retroriflettente". Si tratta di un'estensione della modalità doppia che ottimizza il rilevamento degli inceppamenti in presenza di uno sfondo. Viene impostato un valore indipendente di intervallo di inceppamento, che definisce il movimento minimo dell'oggetto necessario per essere considerato "non inceppato" e che, in combinazione con una soglia di intensità determinata automaticamente, stabilisce che un oggetto è in movimento. Esiste un'analoga modalità di "apprendimento" per ottimizzare il rilevamento degli inceppamenti in assenza di sfondo.

Conclusione

Mantenere in funzione i nastri trasportatori in ambito di automazione industriale è importante per la produttività e la sicurezza dei lavoratori. Ma anche nelle migliori linee di produzione si verificano inceppamenti. Tuttavia, gli approcci convenzionali utilizzati per rilevare questi inceppamenti spesso generano falsi allarmi. Come si è visto, i sensori laser di ultima generazione di aziende come Banner Engineering hanno caratteristiche avanzate che riducono al minimo i falsi rilevamenti e sono relativamente facili da installare e programmare per assicurare prestazioni ottimali.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.