Come la robotica SCARA, a sei assi e cartesiana per il prelievo e il posizionamento ottimizza e snellisce i processi di produzione elettronica

Contributo di Editori nordamericani di DigiKey

2023-07-12

Introduzione

Secondo alcune stime, l'uso della robotica nella produzione elettronica oggi supera quello del settore automotive. Non c'è da stupirsi: i chip fabbricati, i componenti e l'elettronica assemblata hanno un valore elevato e giustificano quindi gli investimenti nelle tecnologie di automazione. A complicare le cose c'è il fatto che i volumi e quindi la produttività devono essere elevati e che i prodotti sono anche intrinsecamente delicati... con wafer a semiconduttori ora con uno spessore di soli 140 µm per alcune applicazioni. Questi parametri applicativi richiedono una manipolazione di precisione con sistemi di movimento e robotici dotati di sbraccio, velocità, forza e destrezza eccezionali, nonché la conformità alle camere bianche.

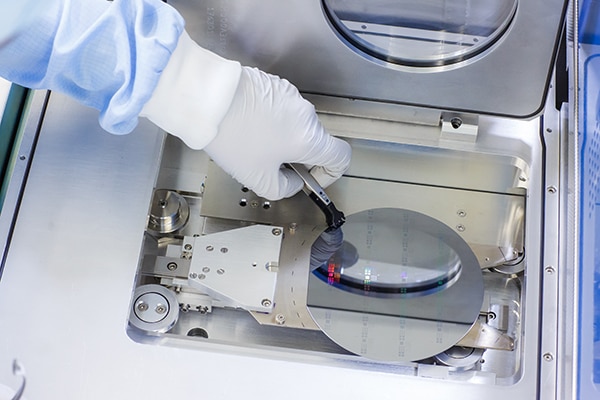

Figura 1: Qui, un wafer delicato viene inserito in una macchina per la deposizione di strati atomici situata in una camera bianca. (Immagine per gentile concessione di Dreamstime)

Figura 1: Qui, un wafer delicato viene inserito in una macchina per la deposizione di strati atomici situata in una camera bianca. (Immagine per gentile concessione di Dreamstime)

Ad accelerare l'adozione della robotica nella produzione di semiconduttori sono le nascenti classi di robot a sei assi, bracci robotici di assemblaggio a conformità selettiva (SCARA), macchine cartesiane e robot collaborativi dotati di hardware riconfigurabile o modulare e di un software unificante che semplifica notevolmente l'implementazione.

Questi robot e le loro attrezzature supplementari devono essere progettati, classificati e installati per le camere bianche, altrimenti rischiano di contaminare i wafer delicati con le impurità. I requisiti sono definiti dalla norma ISO 14644-1:2015, che classifica la pulizia dell'aria della camera bianca in base alla concentrazione di particelle. Quindi, si fa particolarmente affidamento su:

- Precisi metodi di integrazione, imballaggio, erogazione e installazione per evitare che il particolato giunga in camera bianca

- Rivestimenti speciali che non si sfaldano o si degradano in altro modo

- Custodie e altri elementi in acciaio inossidabile, ove possibile

- Lubrificanti speciali inerti e non gassosi per componenti meccanici

- Elementi di aspirazione all'interno del corpo robotico per dirigere il particolato in un'area di scarico separata

- Sigillatura speciale di tutti i giunti robotici

Quest'ultimo aspetto è particolarmente importante per i robot ad alta velocità che soddisfano l'esigenza di un'elevata produttività dei semiconduttori, ma che disperdono un numero maggiore di particelle rispetto alle apparecchiature che si muovono più lentamente.

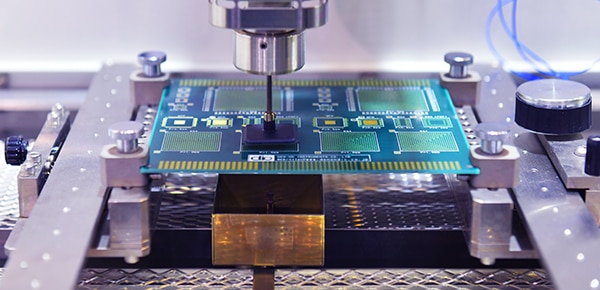

Figura 2: L'uso della robotica e di altre forme di automazione per la produzione di microelettronica va oltre la camera bianca. (Immagine per gentile concessione di Dreamstime)

Figura 2: L'uso della robotica e di altre forme di automazione per la produzione di microelettronica va oltre la camera bianca. (Immagine per gentile concessione di Dreamstime)

Principali punti di forza di ciascun tipo di robot

Sebbene le sovrapposizioni di applicazioni siano numerose, i robot a sei assi sono maggiormente associati all'assemblaggio di dispositivi elettronici. Gli SCARA manovrano i componenti elettronici a 360° per eseguire operazioni di manipolazione e lavorazione di wafer pick-and-place in modo più rapido e spesso più preciso rispetto ad altre opzioni. I robot cartesiani, invece, sono spesso associati a compiti di collaudo e imballaggio di semiconduttori e alla lavorazione di prodotti elettronici di grande formato. Per contro, i robot collaborativi (cobot) sono utilizzati per collegare zone altamente protette della camera bianca a sezioni della stessa che possono essere attraversate dal personale dell'impianto. I cobot sono sempre più utilizzati anche per la saldatura e per altre attività un tempo appannaggio quasi esclusivo delle operazioni manuali.

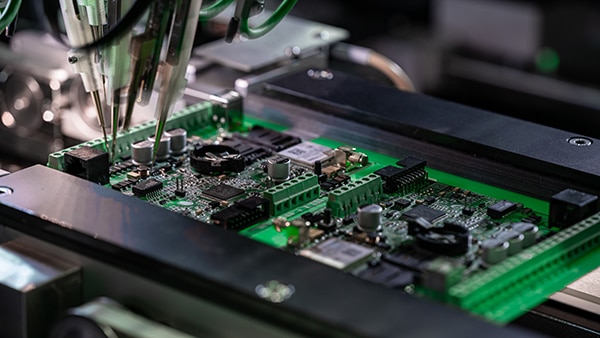

Figura 3: Saldatura automatizzata di componenti di chip su una PCB. (Immagine per gentile concessione di Dreamstime)

Figura 3: Saldatura automatizzata di componenti di chip su una PCB. (Immagine per gentile concessione di Dreamstime)

Sebbene esuli dallo scopo di questo articolo, anche la progettazione a cinematica parallela nota come robot delta sta sperimentando una crescente adozione, soprattutto per l'assemblaggio di prodotti elettronici. Sia che operino da soli, in coppia o installati a complemento degli SCARA in una cella di lavoro, i robot delta nella produzione di semiconduttori offrono capacità di prelievo e imballaggio eccezionalmente rapide e dinamiche. Per saperne di più su queste applicazioni, leggete l'articolo Come la robotica delta ottimizza e razionalizza i processi di produzione di componenti elettronici sui robot delta nel settore dei semiconduttori. Infatti, la cinematica dei robot delta conferisce precisione e ripetibilità per l'idoneità all'assemblaggio dell'elettronica fotovoltaica.

La robotica si affida agli effettori terminali per la produttività

Gli utensili robotici avanzati a fine braccio (EoAT o effettori terminali), come le pinze, sono fondamentali per la produzione di semiconduttori. In questo caso, gli EOAT devono avere un'elevata dinamica e la capacità di eseguire le operazioni di tracciatura, posizionamento e assemblaggio con estrema precisione. In alcuni casi, il feedback di forza EoAT o la visione artificiale aumentano l'accuratezza della manipolazione dei pezzi conferendo capacità adattive, in modo che le routine di pick-and-place vengano eseguite rapidamente, ad esempio anche in presenza di una certa variabilità nelle posizioni dei pezzi. Questi progressi nel campo dei sensori e del feedback possono talvolta rendere superflui i complicati dispositivi di gestione dell'elettronica delle soluzioni tradizionali.

Figura 4: Le pinze EGK per piccoli componenti sono lubrificate con grasso H1 e sono certificate per camere bianche. (Immagine per gentile concessione di SCHUNK Intec Inc.)

Figura 4: Le pinze EGK per piccoli componenti sono lubrificate con grasso H1 e sono certificate per camere bianche. (Immagine per gentile concessione di SCHUNK Intec Inc.)

Figura 5: La produzione di elettronica per conto terzi fa largo uso della robotica per il collaudo delle schede. (Immagine per gentile concessione di Dreamstime)

Figura 5: La produzione di elettronica per conto terzi fa largo uso della robotica per il collaudo delle schede. (Immagine per gentile concessione di Dreamstime)

Si consideri che le celle di lavoro flessibili servite da robot a sei assi spesso eseguono due o più compiti, come la movimentazione generale dei pezzi, la gestione di nastri trasportatori e altre macchine, la lavorazione, l'assemblaggio e l'imballaggio. Analogamente, l'applicazione di materiali per l'incapsulamento, lo smorzamento delle vibrazioni, la schermatura, l'adesione e la sigillatura viene spesso eseguita all'interno di una cella di lavoro robotica a sei assi. Qui, gli effettori robotici, integrati da cambi utensili automatizzati, conferiscono capacità multitasking in modo che ogni cella di lavoro sia utile al massimo; i cambi EoAT sono tipicamente rapidi per supportare gli elevati requisiti di produttività del settore dei semiconduttori. Ad esempio, un robot può impiegare un EoAT per prelevare e posizionare gli oggetti in un'attrezzatura, quindi (dopo un rapido cambio di EoAT) potrebbe applicare l'adesivo e pressare insieme le metà accoppiate di un prodotto finale e un terzo EoAT potrebbe caricare gli articoli finiti su un trasportatore in uscita o in una cassa.

Figura 6: Gli effettori robotici possono assumere la forma di punte saldanti per automatizzare l'assemblaggio di sottocomponenti su PCB. (Immagine per gentile concessione di Dreamstime)

Figura 6: Gli effettori robotici possono assumere la forma di punte saldanti per automatizzare l'assemblaggio di sottocomponenti su PCB. (Immagine per gentile concessione di Dreamstime)

La robotica SCARA nella produzione elettronica

Per decenni, gli SCARA sono rimasti lo standard di riferimento per la lavorazione, la movimentazione e l'assemblaggio di wafer a semiconduttore, tra cui:

- Deposizione e incisione

- Trattamento termico

- Elaborazione del reticolo

- Assemblaggio del circuito stampato

- Test e metrologia

Dopo tutto, gli SCARA offrono velocità elevate per tutto il loro raggio d'azione cilindrico a 360°, spesso in grado di eseguire operazioni di pick-and-place molto più velocemente (e talvolta con maggiore precisione) rispetto a soluzioni comparabili a sei assi e cartesiane. In particolare, alcuni SCARA tipici del settore offrono una ripetibilità di ±20 μm sui gradi di libertà lineari (DOF) e di ±0,01° sull'asse angolare, oltre a opzioni di azionamento diretto per il trasporto senza problemi di wafer sottili e relativamente fragili. Mentre per molti SCARA il carico utile può essere limitato a 10 kg o meno, questo è raramente un problema nelle applicazioni dei semiconduttori, anche se è certamente un aspetto da considerare per il settore correlato della produzione di pannelli solari.

Figura 7: I robot SCARA eseguono operazioni di manipolazione e lavorazione di wafer pick-and-place in modo rapido e preciso. (Immagine per gentile concessione di Dreamstime)

Figura 7: I robot SCARA eseguono operazioni di manipolazione e lavorazione di wafer pick-and-place in modo rapido e preciso. (Immagine per gentile concessione di Dreamstime)

Gli SCARA si abbinano bene ai trasportatori utilizzati nelle stazioni di lavorazione dei semiconduttori e ai caroselli di wafer (chiamati anche tavole rotanti) progettati per facilitare l'aggiunta di componenti o funzioni a più schede di circuito alla volta.

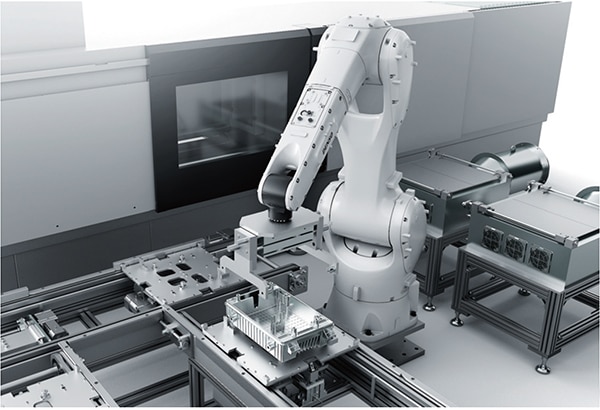

La robotica a sei assi nella produzione elettronica

I robot articolati di grado industriale sono dotati di più giunti rotanti per manipolare gli oggetti attraverso due o 10 DOF. Il formato di robot articolato più comune è quello a sei assi. I processi di lavorazione di semiconduttori che richiedono l'allestimento di camere bianche traggono vantaggio da robot a sei assi adeguatamente dimensionati e compatti per occupare meno energia e meno spazio nelle camere bianche. Le varianti sono numerose per garantire la velocità e la precisione necessarie per la movimentazione e l'assemblaggio ad alta produttività. I servomotori che azionano le articolazioni dei robot sono simili a quelli presenti in altri tipi di robot, ma è molto più probabile che i robot a sei assi abbinino questi motori a ingranaggi a onde di deformazione o cicloidali.

Come gli SCARA, anche i robot a sei assi si abbinano bene ai trasportatori utilizzati nelle stazioni di lavorazione dei semiconduttori.

Figura 8: Questo robot articolato a sei assi è disponibile nei modelli per camera bianca ISO 5 (classe 100). (Immagine per gentile concessione di Denso Robotics)

Figura 8: Questo robot articolato a sei assi è disponibile nei modelli per camera bianca ISO 5 (classe 100). (Immagine per gentile concessione di Denso Robotics)

Il principale punto di forza dei robot a sei assi è la loro destrezza e l'ampio volume di lavoro per una data dimensione del set di collegamenti, sia che siano installati su una base a pavimento o che siano appesi invertiti a soffitto. A titolo di esempio, un braccio a sei assi alto 600 mm quando è ripiegato potrebbe raggiungere i 650 mm in tutte le direzioni, con la possibilità di spaziare rapidamente e contemporaneamente ogni giunto da 120° a 360° per spostare agilmente carichi elettronici da pochi grammi a diversi chilogrammi. Gli encoder assoluti su ogni giunto e il collegamento in rete basato su Ethernet forniscono feedback del movimento e connettività per PLC, PC o controlli robotici dedicati e software adattivi per comandare e migliorare i processi nel tempo. Questi controlli includono l'integrazione di sofisticati dispositivi finali, come le pinze per la manipolazione sicura di componenti elettronici piccoli e fragili.

I robot a sei assi eccellono nella gestione delle macchine e nel confezionamento dei prodotti elettronici. Oltre all'assemblaggio delle schede stesse, i robot possono fissare l'elettronica negli alloggiamenti di metallo o plastica dei prodotti finali ed effettuare anche i necessari collegamenti elettrici. Alcuni robot a sei assi possono anche eseguire l'assemblaggio di prodotti elettronici finiti, l'imballaggio di casse e la pallettizzazione.

La robotica cartesiana nella produzione elettronica

I robot cartesiani - quelli basati su pile modulari di assi lineari - aiutano le operazioni a soddisfare l'esigenza del settore dei semiconduttori di mantenere condizioni stabili in camera bianca per molti processi. La scalabilità quasi illimitata significa che il viaggio può coprire da pochi centimetri a più di 30 metri. La ripetibilità dei robot cartesiani può restare entro ±10 μm sui DOF lineari con una ripetibilità angolare paragonabile da parte degli effettori finali, nonché con opzioni di rotazione lineare e di azionamento diretto per un trasporto particolarmente fluido dei wafer. Sono comuni velocità fino a sei metri al secondo.

Figura 9: I robot cartesiani eseguono attività di produzione di semiconduttori completamente automatizzate. Si notino i motori lineari che forniscono un azionamento diretto di alta precisione sull'asse critico. (Immagine per gentile concessione di Dreamstime)

Figura 9: I robot cartesiani eseguono attività di produzione di semiconduttori completamente automatizzate. Si notino i motori lineari che forniscono un azionamento diretto di alta precisione sull'asse critico. (Immagine per gentile concessione di Dreamstime)

Le macchine cartesiane eseguono tipicamente compiti di automazione dedicati, poiché la loro cinematica tende a essere meno flessibile e riconfigurabile di quella di altri tipi di robot. Tuttavia, la precisione è eccezionale... soprattutto quando i comandi utilizzano il feedback e generano comandi con una reattività entro il millisecondo. Questo tipo di movimento è fondamentale per la produzione automatizzata di schede, per la rifilatura e la lucidatura delle superfici e per le routine di assemblaggio.

Le stazioni robotiche cartesiane sono anche la scelta migliore per l'elettronica di grande formato, come i display a schermo piatto e i pannelli solari.

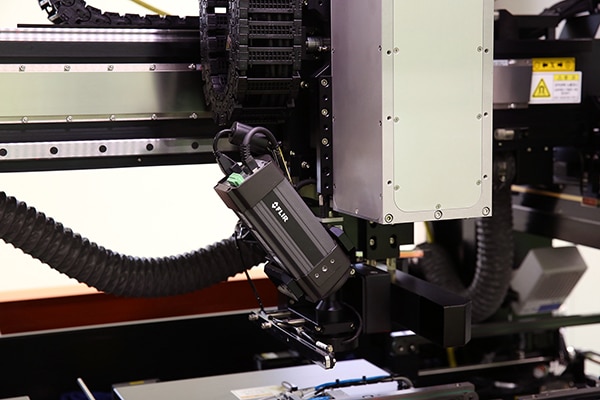

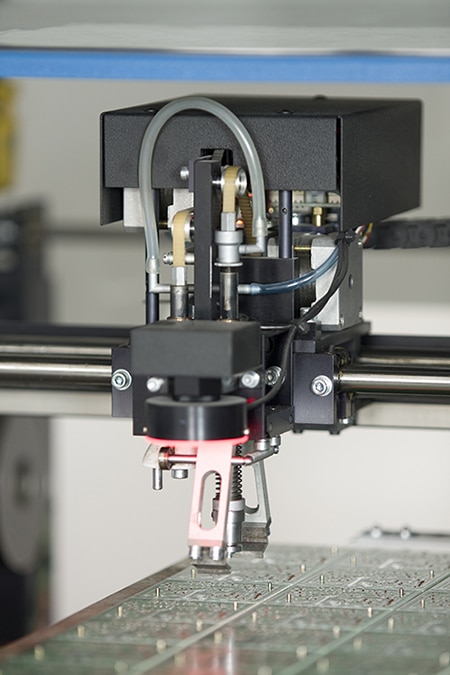

Esempio di applicazione specifica di robotica cartesiana

Consideriamo la robotica cartesiana nella produzione e nell'assemblaggio di schede a circuiti stampati (PCB) automatizzati al massimo. La robotica cartesiana può manovrare gli effettori terminali sulle schede o assumere la forma di tavole cartesiane che spostano le PCB attraverso la portata delle apparecchiature di lavorazione fisse. Ad esempio, tali tavole possono spostare le schede attraverso le apparecchiature di litografia per stampare circuiti di rame su un substrato di silicio non conduttivo. Dopo il processo iniziale di stampa della PCB, il rame che non fa parte del circuito di progettazione viene inciso chimicamente. Le maschere di saldatura non conduttive isolano le tracce e i componenti adiacenti.

Figura 10: La robotica cartesiana può essere dotata di apparecchiature di imaging (come questa termocamera) per la termografia delle PCB prodotte con tecniche di incollaggio laser assistito. (Immagine per gentile concessione di Teledyne FLIR)

Figura 10: La robotica cartesiana può essere dotata di apparecchiature di imaging (come questa termocamera) per la termografia delle PCB prodotte con tecniche di incollaggio laser assistito. (Immagine per gentile concessione di Teledyne FLIR)

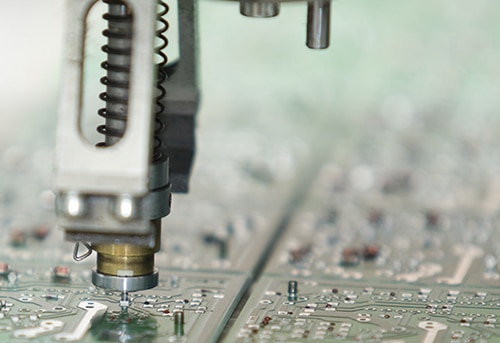

In molte operazioni di assemblaggio di PCB, la robotica cartesiana accetta i sottocomponenti elettronici su nastri a bobina o nastri a scatola alimentati nella cella di lavoro. (La testa robotica pick-and-place è progettata per afferrare e posizionare una varietà di questi sottocomponenti). La robotica verifica il valore e la polarità di ciascun componente secondario, quindi imposta e salda i componenti secondari tramite fori passanti o tecnologia a montaggio superficiale (SMT). I conduttori dei sottocomponenti a foro passante si inseriscono nei fori della scheda, vengono tagliati e fissati, quindi vengono saldati sul retro della scheda per garantire la massima resistenza meccanica (anche se ciò richiede procedure di assemblaggio più complesse). Al contrario, i sottocomponenti SMT accettano routine di saldatura e di impostazione ad alto volume automatizzate al massimo... per cui ora dominano molti progetti di schede. Tuttavia, il montaggio a foro passante è ancora il più comune per il fissaggio alle schede di condensatori, trasformatori e connettori di grandi dimensioni.

Figure 11a e 11b: Le teste degli utensili per l'apposizione di sottocomponenti con tecnologia a montaggio superficiale (SMT) su una scheda. (Immagine per gentile concessione di Dreamstime)

Figure 11a e 11b: Le teste degli utensili per l'apposizione di sottocomponenti con tecnologia a montaggio superficiale (SMT) su una scheda. (Immagine per gentile concessione di Dreamstime)

Per i componenti SMT, la pasta saldante viene applicata sulla PCB prima dell'assemblaggio dei componenti. La saldatura a rifusione utilizza quindi aria calda per fondere la pasta saldante e formare le connessioni dei componenti SMT. La saldatura a onda è più comune per i componenti a foro passante e consiste nel far passare la scheda attraverso un'onda stazionaria formata sulla superficie di una vasca di saldatura fusa. Queste macchine sono costose e si adattano meglio alla produzione di volumi molto elevati.

Figura 12: Il feedback di visione artificiale spesso informa le risposte del sistema cartesiano. L'enorme potenza di elaborazione su scheda, gli algoritmi avanzati e l'FPGA consentono alle telecamere intelligenti HAWK (compreso il modello mostrato qui) di ottenere una risposta in tempo reale per la lettura dei codici, la verifica, l'ispezione e la guida di 4.000-14.000 pezzi al minuto. In effetti, questa telecamera è una soluzione intermedia tra le telecamere complesse basate su PC e le telecamere industriali intelligenti di base. (Immagine per gentile concessione di Omron Automation and Safety)

Figura 12: Il feedback di visione artificiale spesso informa le risposte del sistema cartesiano. L'enorme potenza di elaborazione su scheda, gli algoritmi avanzati e l'FPGA consentono alle telecamere intelligenti HAWK (compreso il modello mostrato qui) di ottenere una risposta in tempo reale per la lettura dei codici, la verifica, l'ispezione e la guida di 4.000-14.000 pezzi al minuto. In effetti, questa telecamera è una soluzione intermedia tra le telecamere complesse basate su PC e le telecamere industriali intelligenti di base. (Immagine per gentile concessione di Omron Automation and Safety)

Motori e azionamenti tipici per la robotica cartesiana

La robotica cartesiana utilizza molti degli stessi tipi di servomotori, ingranaggi di precisione e azionamenti elettromeccanici di altre soluzioni robotiche. Un'avvertenza: i motori passo-passo di alcuni progetti cartesiani che trasportano i semiconduttori durante la produzione non devono essere confusi con le cosiddette telecamere step-and-repeat, talvolta dette semplicemente stepper. Queste ultime sono essenziali per i processi di fotolitografia durante la produzione di chip.

Così come la robotica SCARA e soprattutto quella a sei assi hanno fatto un uso sempre maggiore di motori torsionali ad azionamento diretto, negli ultimi anni la robotica cartesiana ha fatto un uso sempre maggiore di motori lineari (nei progetti per il settore dei semiconduttori). Una varietà di bobine motore standard e proprietarie, posizionatori di estremità miniaturizzati, moduli di regolazione piezoelettrici, sottosistemi per il vuoto e le camere bianche, cuscinetti lineari, controlli e altre innovazioni completano questi azionamenti diretti per aiutare i sistemi cartesiani a produrre movimenti estremamente precisi e veloci.

Robotica collaborativa nella produzione elettronica

I robot collaborativi (cobot) sono onnipresenti nel settore dei semiconduttori nell'ultimo decennio. Per saperne di più, leggere il blog Automazione semplice con TM Collaborative Robot di Omron. Nella produzione di semiconduttori, i cobot di Omron e di altri produttori possono evitare la contaminazione estremamente costosa dei wafer, creando un ponte tra le zone di lavoro protette dai wafer e quelle servite dal personale della camera bianca. Le installazioni di cobot per la produzione di semiconduttori prevengono anche la contaminazione da particolato e lubrificante, integrando le operazioni manuali di posizionamento e saldatura.

Figura 13: I cobot serie HCR-5 soddisfano le specifiche di camera bianca ISO-2. (Immagine per gentile concessione di Hanwha Corp./Momentum)

Figura 13: I cobot serie HCR-5 soddisfano le specifiche di camera bianca ISO-2. (Immagine per gentile concessione di Hanwha Corp./Momentum)

Figura 14: I robot collaborativi (cobot) di KUKA sono al centro della progettazione di questa camera bianca Infineon ISO3 per la lavorazione dei wafer. (Immagine per gentile concessione di KUKA)

Figura 14: I robot collaborativi (cobot) di KUKA sono al centro della progettazione di questa camera bianca Infineon ISO3 per la lavorazione dei wafer. (Immagine per gentile concessione di KUKA)

Figura 15: I cobot di KUKA in questa camera bianca Infineon sono stati sapientemente integrati, collegati in rete e programmati da specialisti di meccatronica e automazione. (Immagine per gentile concessione di KUKA)

Figura 15: I cobot di KUKA in questa camera bianca Infineon sono stati sapientemente integrati, collegati in rete e programmati da specialisti di meccatronica e automazione. (Immagine per gentile concessione di KUKA)

I cobot del settore dei semiconduttori e dell'elettronica devono avere velocità superiori alla media, integrate da dinamiche e controlli avanzati per evitare di urtare wafer sottili e quindi delicati. In caso contrario, possono formare cricche. Naturalmente, la rottura è molto meno probabile con i cobot adeguatamente specificati rispetto al lavoro umano.

La saldatura automatizzata con cobot è appropriata anche quando i componenti vengono assemblati su schede particolarmente sottili dove gli effetti dell'espansione termica del silicio sono un problema. Quando i cobot sono destinati a svolgere questo e altri compiti di assemblaggio, è spesso logico integrare nell'EoAT la termografia o altre apparecchiature per l'ispezione delle schede. Ciò accelera le attività di verifica degli errori per ottenere rendimenti superiori e garantire la qualità... spesso a costi relativamente bassi.

Conclusione

La robotica industriale può fornire un'automazione accessibile e flessibile della produzione di semiconduttori ed elettronica. Le sfide tecniche sono rappresentate dalla necessità di soddisfare i requisiti della camera bianca, dall'elevata produttività e dalla gestione accurata di pezzi estremamente costosi. Tuttavia, l'hardware robotico odierno e il software di simulazione e programmazione robotica hanno semplificato il dimensionamento e la selezione delle soluzioni robotiche per camere bianche.

A complicare le cose c'è il fatto che i dettagli sempre più minuti di un'elettronica sempre più miniaturizzata richiedono processi di assemblaggio robotizzati. La robotica ha raccolto questa sfida con motori, collegamenti meccanici, controlli e reti che offrono capacità sempre più avanzate. Tecnologie complementari come la visione artificiale e la rete industriale in tempo reale hanno inoltre conferito nuove capacità alla robotica per la manipolazione, la lavorazione e l'assemblaggio di semiconduttori in grandi volumi.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.