Come connettere i sistemi di automazione di fabbrica legacy all'Impresa 4.0 senza interruzioni

Contributo di Editori nordamericani di DigiKey

2023-08-14

Le fabbriche si stanno trasformando con l'affermarsi dell'Impresa 4.0 e dell'Internet delle cose industriale (IIoT). Tra le altre funzioni di automazione su larga scala, l'Impresa 4.0 porta in officina una comunicazione diffusa macchina-macchina (M2M). Questo crea l'opportunità di raccogliere e analizzare più dati per aumentare la produttività e migliorare l'efficienza.

Sebbene l'M2M abbia registrato un'accelerazione negli ultimi anni, non è nuova, in quanto da decenni fa parte della digitalizzazione della fabbrica. Le moderne tecnologie M2M cablate e wireless, come Industrial Ethernet e Wi-Fi, sono snelle ed efficienti, ma la loro lunga storia implica la presenza di molte reti legacy. Tali reti utilizzano tecnologie più vecchie, come i controller a logica programmabile (PLC), che trasferiscono i dati su reti cablate utilizzando tecnologie di dati seriali come RS-232 e RS-485.

Questo pone le fabbriche di fronte a un dilemma. Mantenere i vecchi sistemi di comunicazione significa perdere i vantaggi in termini di produttività offerti dall'Impresa 4.0, ma aggiornare la fabbrica per introdurre l'Industrial Ethernet è costoso e dispendioso. Peggio ancora, molte macchine più vecchie sono in genere controllate da una generazione di PLC non compatibile con i protocolli Industrial Ethernet più recenti, come Ethernet/IP e ModbusTCP. Eppure queste macchine potrebbero avere ancora molti anni di vita utile. Un gateway industriale può essere una soluzione provvisoria economicamente vantaggiosa, fungendo da ponte tra l'infrastruttura legacy e una dorsale Ethernet durante la sua graduale introduzione.

Questo articolo descrive brevemente i vantaggi di una rete Industrial Ethernet e dei moderni protocolli industriali per migliorare la produttività e l'efficienza della fabbrica. Illustra come un gateway industriale possa essere una soluzione semplice e veloce per il collegamento tra l'infrastruttura legacy e la dorsale Ethernet. L'articolo presenta due esempi di gateway industriali di Weidmüller e descrive come utilizzarli per collegare un PLC con tecnologia di dati seriali RS-232/RS-485 a una dorsale Ethernet/IP.

Breve storia dell'automazione industriale

La digitalizzazione delle fabbriche è iniziata con l'invenzione del PLC nel 1969. Un PLC è un tipo di computer specializzato che esegue continuamente un singolo programma. Un vantaggio fondamentale dei PLC è l'esecuzione praticamente in tempo reale e altamente ripetibile del programma. Sono anche relativamente poco costosi, affidabili e robusti. Un buon esempio è l'unità SIPLUS di Siemens, dotata di un'interfaccia seriale RS-485 (Figura 1).

Figura 1: I PLC sono il pilastro dell'automazione di fabbrica e sono economici, affidabili e robusti. (Immagine per gentile concessione di Siemens)

Figura 1: I PLC sono il pilastro dell'automazione di fabbrica e sono economici, affidabili e robusti. (Immagine per gentile concessione di Siemens)

Agli albori dell'automazione di fabbrica, i produttori collegavano i PLC a un sistema di supervisione centrale utilizzando l'interfaccia RS-232. Si trattava di un collegamento dati seriale via cavo con una velocità massima di qualche centinaio di kilobit al secondo. Utilizzava la tensione di terra per rappresentare lo "0" digitale e da ±3 a 15 V per rappresentare l'"1" digitale. In seguito, RS-422 e RS-485 hanno portato le comunicazioni cablate a un livello più avanzato, utilizzando la segnalazione differenziale su un cavo a doppino intrecciato. I sistemi consentivano a un controller di supervisionare fino a 32 PLC e offrivano una velocità di trasmissione dati fino a 10 Mbps su una distanza massima di 1.200 metri.

È importante notare che RS-232 e RS-485 sono standard che specificano lo strato fisico (PHY), non il protocollo di comunicazione. Nel settore dell'automazione industriale, sono stati sviluppati diversi protocolli compatibili con uno strato fisico RS-232 o RS-485. Tra gli esempi, Modbus Remote Terminal Unit (RTU), Modbus American Standard Code for Information Interchange (ASCII), DF1-Common Industrial Protocol (CIP), DF1-Programmable Controller Communication Commands (PCCC), Point-to-Point Interface protocol (PPI), DirectNET, Coprocessing Communication Module (CCM) e HostLink. I protocolli sono stati sviluppati e supportati da molti produttori di PLC.

I PLC si sono dimostrati un modo robusto, affidabile e flessibile per portare l'automazione in officina, mentre RS-485 e i protocolli industriali associati offrivano una tecnologia di rete economica e semplice da installare. Oggi i PLC sono utilizzati per controllare intere linee di assemblaggio e la maggior parte dell'automazione industriale utilizza un qualche tipo di PLC. Molte migliaia di installazioni di automazione industriale si basano sulle venerabili reti RS-232 e RS-485.

Ethernet entra in fabbrica

Tuttavia, dall'inizio del secolo, Ethernet ha rappresentato la soluzione più accessibile e collaudata per una moderna rete di fabbrica. È l'opzione di rete cablata più diffusa, con un ampio supporto da parte dei fornitori. Ethernet utilizza tipicamente TCP/IP (parte della suite Internet Protocol (IP)) per l'instradamento e il trasporto, garantendo l'interoperabilità del cloud, una capacità che va ben oltre la tecnologia RS-232 e RS-485.

"Industrial Ethernet" descrive i sistemi Ethernet adattati all'uso in fabbrica. Questi sistemi sono caratterizzati da hardware robusto e da software standard. Industrial Ethernet è una tecnologia collaudata e matura per l'automazione di fabbrica che consente a un supervisore remoto di accedere facilmente ad azionamenti, PLC e dispositivi I/O presso l'impianto produttivo. L'infrastruttura utilizza tipicamente topologie a linea o ad anello, che consentono di accorciare i percorsi dei cavi (attenuando l'impatto delle interferenze elettromagnetiche (EMI)), ridurre la latenza e garantire un certo grado di ridondanza.

Il meccanismo di comunicazione Ethernet standard è passibile di interruzioni e di perdita dei pacchetti, con conseguente aumento della latenza e lo rende inadatto alle esigenze quasi in tempo reale di linea di produzione in rapido movimento e sincronizzata. Un ambiente di questo tipo richiede un protocollo deterministico per garantire che le istruzioni della macchina arrivino in tempo, ogni volta, indipendentemente dal carico della rete.

Per superare questa sfida, l'hardware Industrial Ethernet è completato da un software personalizzato. Sono disponibili diversi protocolli Industrial Ethernet comprovati, tra cui Ethernet/IP, ModbusTCP e PROFINET. Ognuno è progettato per garantire un alto livello di determinismo delle applicazioni di automazione industriale.

Lo standard Ethernet comprende i livelli PHY, circuito dati, rete e trasporto (che utilizzano TCP/IP o UDP/IP come trasporto) e può essere considerato un meccanismo di comunicazione che offre efficienza, velocità e versatilità. Al contrario, i protocolli Industrial Ethernet, ad esempio PROFINET, utilizzano il livello applicativo dello stack Industrial Ethernet (Figura 2).

Figura 2: Lo stack software Industrial Ethernet. I protocolli Industrial Ethernet, come PROFINET, funzionano nel livello applicativo. (Immagine per gentile concessione di PROFINET)

Figura 2: Lo stack software Industrial Ethernet. I protocolli Industrial Ethernet, come PROFINET, funzionano nel livello applicativo. (Immagine per gentile concessione di PROFINET)

Per saperne di più, vedere "Progettazione di applicazioni IoT rinforzate con reti di alimentazione e dati basate su Industrial Ethernet".

Una porta verso l'Impresa 4.0

L'aggiornamento dei sistemi di automazione di fabbrica legacy RS-232 e RS-485 a Industrial Ethernet è impegnativo per i progettisti. In una grande fabbrica potrebbero esserci migliaia di PLC e decine di chilometri di cavi. I costi e le interruzioni causate dallo smantellamento dei vecchi sistemi non sono sostenibili per molte aziende. Tuttavia, senza l'aggiornamento, un impianto di produzione non sarà in grado di sfruttare i guadagni di produttività promessi dall'Industrial Ethernet.

Una strategia per limitare i costi e le interruzioni consiste nel passare a una dorsale Industrial Ethernet mantenendo bus seriali, PLC e macchine tradizionali. Poi, quando si sostituiscono le macchine o se ne aggiungono di nuove, queste possono essere specificate per l'interoperabilità con la dorsale Ethernet. In questo modo è possibile aggiornare gradualmente lo stabilimento agli standard di comunicazione più recenti senza interruzioni della produzione o perdite di liquidità.

Tuttavia, questa strategia crea una discontinuità tra le reti RS-232/RS-485 e Industrial Ethernet. Questa discontinuità può essere colmata con un dispositivo di comunicazione gateway industriale come 7940124932 o 7940124933 (Figura 3) di Weidmüller. Ogni gateway è una soluzione unica che offre un modo economico per spostare i dati tra PLC e dispositivi secondari, utilizzando protocolli diversi e senza dover aggiungere cablaggi o gateway multipli.

Questi gateway di Weidmüller offrono due porte Ethernet e due (7940124932) o quattro porte seriali (7940124933). Supportano EtherNet/IP, EtherNet/IP-PCCC, ModbusTCP e S7comm (un protocollo Industrial Ethernet di Siemens) fino a 10 Mbps. Le porte Ethernet accettano un connettore RJ45 a 8 pin. Sul lato seriale, i gateway possono gestire i protocolli seriali Modbus RTU, Modbus ASCII, DF1-CIP, DF1-PCCC, PPI, DirectNET, CCM e HostLink. Si noti che, sebbene il supporto seriale sia per gli standard RS-232/RS-485, l'ingresso seriale al gateway avviene tramite un connettore RJ45 a 8 pin di tipo Ethernet anziché RS-232/RS-485. I gateway sono interoperabili con i PLC di Automation Direct, GE, Rockwell Automation, Schneider e Siemens. I gateway possono essere montati su guida DIN e funzionano in un intervallo di temperatura compreso tra 0 e 55 °C utilizzando un ingresso da 12 a 24 V.

Figura 3: Il dispositivo di comunicazione gateway industriale 7940124933 colma il divario tra l'Industrial Ethernet e fino a quattro reti seriali RS-232/RS-485. La versione 7940124932 supporta due porte seriali. (Immagine per gentile concessione di Weidmüller)

Figura 3: Il dispositivo di comunicazione gateway industriale 7940124933 colma il divario tra l'Industrial Ethernet e fino a quattro reti seriali RS-232/RS-485. La versione 7940124932 supporta due porte seriali. (Immagine per gentile concessione di Weidmüller)

Una volta configurati tramite browser, i gateway di Weidmüller non richiedono altre apparecchiature per trasferire dati seriali formattati per uno dei protocolli seriali RS-232/RS-485 supportati a uno dei protocolli Industrial Ethernet supportati o viceversa. I dati possono essere trasferiti da e verso qualsiasi porta in qualsiasi combinazione, senza dover modificare il codice del PLC.

Primi passi con i gateway industriali

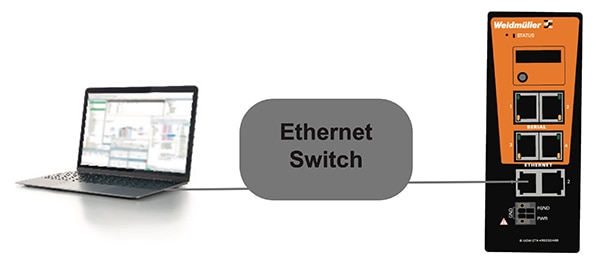

Per configurare il gateway di Weidmüller è sufficiente collegare il dispositivo a uno switch Ethernet e poi inserire un PC dall'altra parte dello switch (Figura 4). Una volta terminato, il gateway può essere collegato all'alimentazione da 12 a 24 V. Il PC può quindi essere utilizzato per effettuare l'accesso attraverso una finestra del browser in cui appare la finestra di dialogo principale del gateway. Le finestre di dialogo semplificano la configurazione della rete Industrial Ethernet e l'aggiunta di dispositivi di rete Ethernet e seriali al gateway. Infine, le porte seriali del gateway sono impostate in modo da corrispondere alla configurazione della porta seriale del controller collegato.

Figura 4: La configurazione del gateway industriale prevede il collegamento del dispositivo a uno switch Ethernet e a un alimentatore, quindi il collegamento di un PC allo switch e la configurazione del gateway tramite un browser. (Immagine per gentile concessione di Weidmüller)

Figura 4: La configurazione del gateway industriale prevede il collegamento del dispositivo a uno switch Ethernet e a un alimentatore, quindi il collegamento di un PC allo switch e la configurazione del gateway tramite un browser. (Immagine per gentile concessione di Weidmüller)

La capacità del gateway di comunicare tra dispositivi che utilizzano protocolli diversi è data dall'uso di dati codificati. Il gateway consente di spostare questi dati tra i diversi dispositivi collegati.

I codici sono fondamentali nella programmazione dei moderni PLC. Sono nomi assegnati a variabili di qualsiasi tipo archiviate nella memoria del PLC. Alcuni esempi di nomi di codici sono: "#DATETIME", "HEARTBEAT" e "Switch_Group1_IP". I codici sono archiviati nella memoria del PLC in un database apposito.

In questo database, tutti i blocchi funzionali (ad esempio, relè, timer e contatori) e le variabili di programma (ad esempio, il valore "Transmitter_ RF_ Mute_Timer"), nonché tutti gli altri oggetti, sono memorizzati come variabili codificate con attributi quali valore iniziale, float, stringa, intero, booleano (on/off), testo ASCII, ingressi discreti e uscite discrete. Tale approccio è efficiente per una programmazione più complessa, ma richiede (come per altri linguaggi di programmazione strutturati) che lo sviluppatore assegni i codici alle variabili e il tipo di dati prima del loro utilizzo nel programma. Anche gli array di dati possono essere definiti nel database.

Per ogni PLC collegato al gateway, lo sviluppatore deve specificare i codici da cui verranno letti i dati e i codici su cui verranno scritti i dati. Ciò richiede innanzitutto che i codici di ciascun PLC collegato al gateway siano programmati nel gateway prima che questo li possa utilizzare per la comunicazione attraverso la rete.

Questa operazione viene eseguita dal PC collegato al gateway tramite lo switch Ethernet. Selezionando l'icona "Add Tag" nella finestra del browser di configurazione, si apre una finestra di dialogo in cui specificare il nome del codice, il tipo di dati, l'indirizzo e altre informazioni correlate, se necessario. È anche possibile accelerare i tempi importando i codici da un file .csv (Figura 5).

Figura 5: Finestra di dialogo per la programmazione del gateway di Weidmüller con le proprietà dei codici del PLC. I codici sono nomi assegnati a variabili di qualsiasi tipo archiviate nella memoria del PLC. (Immagine per gentile concessione di Weidmüller)

Figura 5: Finestra di dialogo per la programmazione del gateway di Weidmüller con le proprietà dei codici del PLC. I codici sono nomi assegnati a variabili di qualsiasi tipo archiviate nella memoria del PLC. (Immagine per gentile concessione di Weidmüller)

Una volta inseriti i codici per tutti i dispositivi collegati, il passo successivo è la creazione di una "mappa". La mappa consente al gateway di leggere i dati nei registri di un PLC sorgente e di scriverli sul dispositivo di destinazione corretto. I dati contenuti nei registri sono di fatto il carico utile della comunicazione. Questo viene estratto dal codice di origine utilizzando il protocollo del PLC di origine e quindi consegnato alla memoria del gateway per essere trasmesso al codice di destinazione utilizzando il protocollo del dispositivo di destinazione. Non è fondamentale che i codici di origine e di destinazione abbiano lo stesso tipo di dati.

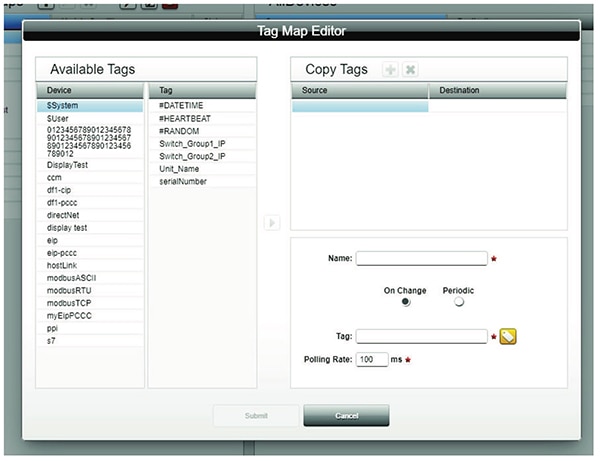

La creazione della mappa si ripete dal PC collegato allo switch Ethernet tramite l'icona "Add Tag Map", che apre la finestra di dialogo Tag Map Editor (Figura 6). Ogni PLC collegato alla rete avrà bisogno di una propria mappa. Nella finestra di dialogo si seleziona il dispositivo di destinazione e ogni codice da utilizzare come origine dati viene "mappato" su una destinazione dei dati. Il processo viene quindi ripetuto per tutti i dispositivi collegati.

Figura 6: Per ogni PLC collegato, Tag Map Editor consente di mappare ogni sorgente dati a una destinazione. Il processo viene ripetuto per tutti i dispositivi collegati. (Immagine per gentile concessione di Weidmüller)

Figura 6: Per ogni PLC collegato, Tag Map Editor consente di mappare ogni sorgente dati a una destinazione. Il processo viene ripetuto per tutti i dispositivi collegati. (Immagine per gentile concessione di Weidmüller)

La fase finale del processo consiste nell'attivare la mappa per avviare la comunicazione tra i codici di origine e di destinazione ospitati sui dispositivi di rete. Un visualizzatore di mappe sul PC consente di verificare che i dati di origine siano diretti alla destinazione giusta.

Conclusione

L'Impresa 4.0 migliora la produttività e l'efficienza della produzione. Tuttavia, richiede una nuova infrastruttura Industrial Ethernet, la cui installazione è costosa e dispendiosa. Come dimostrato, i gateway industriali consentono l'introduzione graduale dell'Impresa 4.0 colmando il divario tra le reti RS-232/RS-485 esistenti e l'introduzione dell'infrastruttura Industrial Ethernet. Grazie a queste soluzioni, le apparecchiature e le reti possono essere aggiornate gradualmente nel corso di mesi o anni, con interruzioni minime.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.