Come integrare gli stadi di potenza GaN per sistemi di propulsione di motori BLDC efficienti alimentati a batteria

2023-02-22

Le applicazioni alimentate a batteria, come i robot collaborativi (cobot), le biciclette elettriche, i droni industriali e gli utensili elettrici, richiedono motori elettrici leggeri e potenti in un fattore di forma compatto. I motori c.c. brushless (BLDC) sono una buona opzione, ma l'elettronica di comando del motore è piuttosto complessa e richiede molte considerazioni. Il progettista deve regolare rigorosamente la coppia, la velocità e la posizione, assicurando al contempo un'elevata precisione e riducendo al minimo vibrazioni, rumore e radiazioni elettromagnetiche (EMR). Inoltre, deve evitare il ricorso a dissipatori di calore ingombranti e cablaggi esterni per risparmiare peso, spazio e costi.

Come spesso accade, la sfida per i progettisti diventa quella di bilanciare i requisiti di progettazione con i requisiti di tempo e budget, evitando al contempo costosi errori di sviluppo. Un modo per riuscirci è sfruttare le tecnologie dei semiconduttori veloci e a basse perdite, come il nitruro di gallio (GaN), per gli stadi di potenza necessari ad azionare i motori BLDC.

Questo articolo illustra i vantaggi relativi degli stadi di potenza basati su GaN e presenta un dispositivo di esempio di EPC, implementato in una topologia a semiponte. Spiega come utilizzare i kit di sviluppo associati per iniziare rapidamente un progetto. I progettisti impareranno a misurare i parametri di un motore BLDC e a farlo funzionare in modalità di controllo a orientamento di campo (FOC) senza sensori, con un minimo sforzo di programmazione grazie alla suite di sviluppo motorBench di Microchip Technology.

I vantaggi del GaN

Per controllare in modo efficiente un motore BLDC nelle applicazioni alimentate a batteria, gli sviluppatori hanno bisogno di uno stadio di pilotaggio efficiente e leggero con un fattore di forma compatto da implementare il più vicino possibile all'attuatore, ad esempio all'interno dell'alloggiamento del motore.

I transistor bipolari a gate isolato (IGBT) sono robusti e possono commutare potenze elevate fino a 100 MW a un massimo di 200 kHz, ma non sono adatti ai dispositivi che devono gestire la ricarica delle batterie con tensioni fino a 80 V. L'elevata resistenza di contatto, il diodo a ruota libera e le perdite di commutazione, nonché la coda di corrente durante lo spegnimento, si combinano per provocare distorsione del segnale, generazione di calore in eccesso ed emissioni spurie.

I transistor metallo-ossido-semiconduttore a effetto di campo (MOSFET) commutano più velocemente e hanno perdite ohmiche e di commutazione inferiori rispetto agli IGBT, ma la loro capacità di gate richiede un potente gate driver per funzionare ad alte frequenze di commutazione. La capacità di funzionare a frequenze elevate è importante, perché consente ai progettisti di utilizzare componenti elettronici più piccoli per ridurre l'ingombro complessivo.

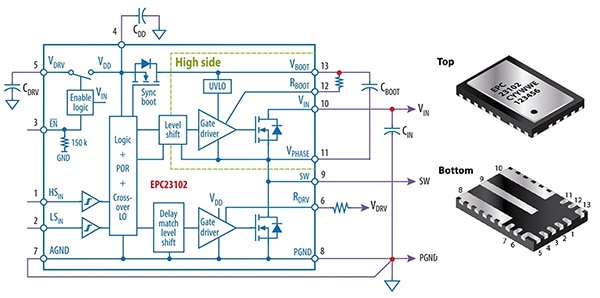

Per quanto riguarda i transistor ad alta mobilità elettronica (HEMT) in GaN, l'elevata mobilità dei portatori di carica consente di formare e spezzare le giunzioni semiconduttrici in modo estremamente rapido e con basse perdite. Un driver GaN integrato, come EPC23102ENGRT di EPC, presenta perdite di commutazione eccezionalmente basse e frequenze di commutazione elevate, che consentono di realizzare dispositivi compatti negli spazi più ristretti. Il chip monolitico contiene un'interfaccia logica di ingresso con traslatori di livello, carico di bootstrap e circuiti gate driver che controllano i FET di uscita GaN in una topologia a semiponte (Figura 1). Il contenitore del chip è ottimizzato per garantire un'elevata dissipazione del calore e una bassa induttanza parassita.

Figura 1: EPC23102 contiene logica di controllo, traslatori di livello, gate driver e FET di uscita GaN in una topologia a semiponte (a sinistra). Il contenitore del chip (a destra) è ottimizzato per un'elevata dissipazione del calore e una bassa induttanza parassita. (Immagine per gentile concessione di EPC)

Figura 1: EPC23102 contiene logica di controllo, traslatori di livello, gate driver e FET di uscita GaN in una topologia a semiponte (a sinistra). Il contenitore del chip (a destra) è ottimizzato per un'elevata dissipazione del calore e una bassa induttanza parassita. (Immagine per gentile concessione di EPC)

Meno calore disperso e minore EMR

I transistor di uscita di EPC23102 hanno una resistenza drain/source nello stato On (RDSon) tipica di 5,2 mΩ a 25 °C. Gestiscono tensioni fino a 100 V e correnti fino a un massimo di 35 A. Inoltre, la struttura laterale del dispositivo GaN e l'assenza di un diodo intrinseco forniscono una carica di gate (QG) e una carica di recupero inverso (QRR) eccezionalmente basse.

Rispetto a un dispositivo MOSFET con una RDSon simile, il driver GaN raggiunge perdite di commutazione fino a cinque volte inferiori. Ciò consente a un inverter basato su GaN di funzionare a frequenze di modulazione della larghezza di impulso (PWM) relativamente elevate, fino a 3 MHz, con tempi morti più brevi (inferiori a 50 ns).

Le elevate velocità di commutazione (dV/dt) e il basso coefficiente di temperatura dei semiconduttori GaN in un contenitore con induttanza parassita ridotta riducono al minimo la distorsione del segnale e, di conseguenza, l'EMR e le perdite di commutazione. Ciò riduce la necessità di strategie di filtraggio, mentre i condensatori e gli induttori più piccoli e a basso costo consentono di risparmiare spazio sulla scheda.

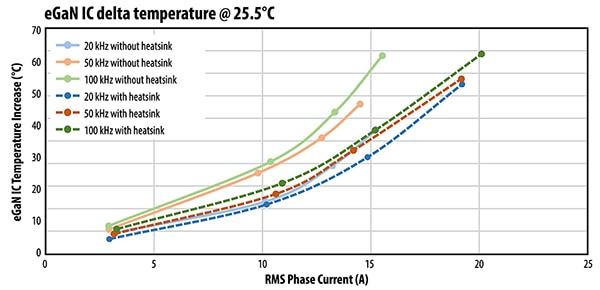

Oltre alla bassa resistenza di contatto RDSon, gli altri vantaggi del dispositivo GaN, come l'elevata conducibilità termica del substrato GaN e l'ampia area di contatto termico del contenitore del componente, si combinano per consentire agli stadi di potenza GaN di commutare correnti fino a 15 A senza dissipatore di calore (Figura 2).

Figura 2: Aumento della temperatura in funzione della corrente di fase per uno stadio di potenza GaN con una temperatura ambiente di 25,5 °C e a diverse frequenze PWM. (Immagine per gentile concessione di EPC)

Figura 2: Aumento della temperatura in funzione della corrente di fase per uno stadio di potenza GaN con una temperatura ambiente di 25,5 °C e a diverse frequenze PWM. (Immagine per gentile concessione di EPC)

EPC23102 è inoltre dotato di robusti convertitori di livello dai canali low-side a quelli high-side, progettati per le condizioni di soft e hard-switching, anche in presenza di forti tensioni negative sui terminali e per evitare falsi inneschi dovuti a rapidi transitori dV/dt, anche provenienti da sorgenti esterne o da fasi adiacenti. La circuiteria interna integra le funzioni di logica e di carica e disattivazione dell'alimentazione di bootstrap. Le funzioni di protezione impediscono l'accensione indesiderata dei FET di uscita in presenza di tensioni di alimentazione troppo basse o addirittura in assenza di tensione.

Un set di valutazione dell'inverter motore pronto all'uso

Il modo più semplice e veloce per mettere in funzione un motore BLDC trifase con tecnologia GaN è utilizzare il kit di valutazione dell'inverter per motori EPC9176KIT di EPC. È composto dalla scheda inverter per motori EPC9176 e da una scheda controller DSP. Include anche una semplice scheda innestabile per controller EPC9147E per il controllo tramite un controller host specifico del cliente. Il connettore di accoppiamento trasporta i seguenti segnali: 3 PWM, 2 encoder, 3 Uphase, 3 I phase, UDC, IDC e 2 LED di stato.

Come progetto di riferimento, la scheda inverter per motori EPC9176 facilita la progettazione di circuiti interni, mentre la scheda controller EPC9147A, se utilizzata con l'ambiente di sviluppo motorBench di Microchip Technology, consente agli utenti di essere rapidamente operativi senza dover dedicare tempo alla codifica o alla programmazione.

L'inverter trifase per motori BLDC integra tre driver a semiponte EPC23102 GaN per controllare motori c.a. o c.c. e convertitori di potenza c.c./c.c. Con una RDSon massima di 6,6 mΩ, lo stadio di potenza causa poche perdite di calore con correnti di carico fino a 28 A di picco (Apk) o 20 A rms (ARMS) in funzionamento costante con tensioni di commutazione fino a 100 V. Configurato per la conversione c.c./c.c. multifase, EPC23102 supporta frequenze di commutazione PWM fino a 500 kHz e fino a 250 kHz per le applicazioni di comando motore.

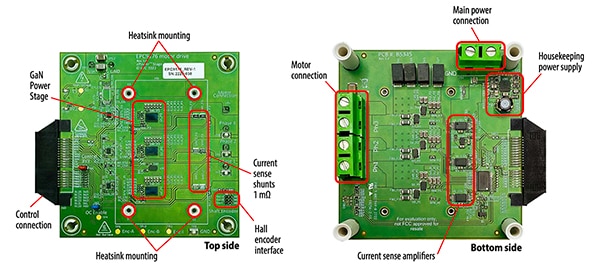

La scheda inverter per motori EPC9176 misura 8,1 x 7,5 cm e contiene tutti i circuiti funzionali critici necessari per supportare un inverter motore completo, compresi i condensatori del bus c.c., i gate driver, le tensioni ausiliarie regolate, la tensione di fase, la corrente di fase e la misurazione della temperatura, oltre alle funzioni di protezione e ai filtri armonici o EMR opzionali per ciascuna fase (Figura 3).

Figura 3: L'inverter per motori EPC9176 è dotato di condensatori del bus c.c., gate driver, regolatore di tensione, funzioni di rilevamento della tensione, protezione dalla corrente e dalla temperatura e filtri EMR. (Immagine per gentile concessione di EPC)

Figura 3: L'inverter per motori EPC9176 è dotato di condensatori del bus c.c., gate driver, regolatore di tensione, funzioni di rilevamento della tensione, protezione dalla corrente e dalla temperatura e filtri EMR. (Immagine per gentile concessione di EPC)

L'inverter GaN trifase funziona con tensioni di ingresso da 14 a 65 Vc.c.. La commutazione avviene senza sovraelongazione, con una coppia fluida e un rumore di funzionamento minimo. La scheda è ottimizzata per una pendenza di commutazione ad alta velocità tipica del GaN, inferiore a 10 V/ns che può essere ridotta per il funzionamento di un convertitore c.c./c.c. Inoltre, è possibile collegare due sensori di posizione del rotore (sensori a effetto Hall) funzionanti a livelli di tensione diversi.

Coppia senza vibrazioni e basso rumore di funzionamento

Un esempio di implementazione di un motore BLDC trifase dimostra l'effetto della parametrizzazione dei tempi morti sul funzionamento regolare del motore e quindi sulla generazione di rumore. Il tempo di blocco alla transizione di commutazione del FET high-side e del FET low-side di un semiponte basato su FET GaN può essere molto piccolo, perché gli HEMT GaN reagiscono in modo estremamente rapido e non producono sovraelongazione parassita, come invece accade con i MOSFET più lenti.

La Figura 4 (a sinistra) mostra un inverter GaN che funziona con un tempo morto tipico per i MOSFET di 500 ns a una frequenza PWM di 40 kHz. Quella che dovrebbe essere una corrente di fase sinusoidale regolare presenta una distorsione estremamente elevata, che si traduce in forti ripple di coppia e nel rumore corrispondente. Nella Figura 4 (a destra) il tempo morto è stato ridotto a 50 ns, stabilendo una corrente di fase sinusoidale per un motore dal funzionamento regolare con un rumore minimo.

Figura 4: Un tempo morto di 500 ns a una frequenza PWM di 40 kHz (a sinistra), tipico per i MOSFET, provoca un'elevata distorsione nella corrente di fase che si traduce in elevati ripple di coppia e alti livelli di rumore. Con un tempo morto di 50 ns (a destra), viene stabilita una corrente di fase sinusoidale in modo che il motore ruoti in modo fluido a basso rumore. (Immagine per gentile concessione di EPC)

Figura 4: Un tempo morto di 500 ns a una frequenza PWM di 40 kHz (a sinistra), tipico per i MOSFET, provoca un'elevata distorsione nella corrente di fase che si traduce in elevati ripple di coppia e alti livelli di rumore. Con un tempo morto di 50 ns (a destra), viene stabilita una corrente di fase sinusoidale in modo che il motore ruoti in modo fluido a basso rumore. (Immagine per gentile concessione di EPC)

Un minor ripple della corrente di fase significa anche minori perdite di magnetizzazione nelle bobine dello statore, mentre un minor ripple della tensione di fase consente una risoluzione più elevata e un controllo più preciso della coppia e della velocità, in particolare per i motori a bassa induttanza utilizzati nei progetti più piccoli.

Per le applicazioni di comando motore che richiedono una maggiore potenza, sono disponibili due schede inverter GaN: EPC9167HCKIT (1 kW) e EPC9167KIT (500 W). Entrambe utilizzano il FET GaN EPC2065, con una RDSon massima di 3,6 mΩ e una tensione massima del dispositivo di 80 V. Mentre la scheda EPC9167 utilizza un singolo FET per ogni posizione di commutazione, EPC9167HC ha due FET in parallelo e fornisce una corrente di uscita massima di 42 Apk (30 ARMS). Il FET GaN EPC2065 supporta frequenze di commutazione PWM fino a 250 kHz nelle applicazioni di controllo motore e un massimo di 500 kHz nei convertitori c.c./c.c.

Una potenza ancora maggiore, fino a 1,5 kW, è fornita dalla scheda inverter EPC9173KIT. La scheda forma i rami a semiponte di due singoli gate driver in CI GaN EPC23101ENGRT che hanno un solo FET di potenza high-side integrato. Questa scheda può essere ampliata come convertitore buck, boost, a semiponte, a ponte intero o LLC. Fornisce correnti di uscita fino a 50 Apk (35 ARMS) e funziona a frequenze di commutazione PWM fino a 250 kHz, con un raffreddamento adeguato.

Bastano pochi minuti per mettere in funzione lo stadio del driver

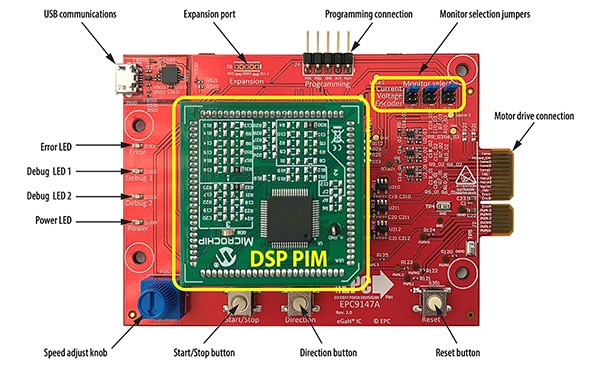

Il modo più rapido per valutare la scheda inverter GaN EPC9176, senza codifica, è utilizzare la scheda di interfaccia per controller EPC9147A. Un modulo plug-in (PIM), MA330031-2, contiene il DSP a 16 bit dsPIC33EP256MC506-I-PT di Microchip Technology (Figura 5).

Figura 5: La scheda di interfaccia per controller universale EPC9147A può ospitare vari moduli plug-in, come PIM MA330031-2, basato sul DSP a 16 bit dsPIC33EP256. (Immagine per gentile concessione di EPC/Microchip Technology)

Figura 5: La scheda di interfaccia per controller universale EPC9147A può ospitare vari moduli plug-in, come PIM MA330031-2, basato sul DSP a 16 bit dsPIC33EP256. (Immagine per gentile concessione di EPC/Microchip Technology)

Per facilitare il funzionamento dell'interfaccia del controller DSP, i progettisti possono utilizzare la suite di sviluppo motorBench, alla quale devono aggiungere

- MPLAB X IDE_V5.45 e l'aggiornamento consigliato

- Plug-in del configuratore di codice (compilazione specifica per DSP)

- Plug-in motorBench 2.35 (esempi di motori)

Ai fini di questa discussione, l'esempio utilizza la scheda inverter di motori GaN EPC9146, quindi:

- Avviare il progetto MCLV-2 o EPC per EPC914xKIT denominato "sample-mb-33ep256mc506-mclv2.X".

Si può semplicemente selezionare il file esadecimale di esempio per la scheda inverter di motori GaN EPC9146 e passarlo in flash al DSP dsPIC33EP256MC506 utilizzando una scheda di programmazione come PG164100 di Microchip Technology per microcontroller a 16 bit. Il motore BLDC collegato (Teknic_M-3411P-LN-08D) è quindi controllabile manualmente tramite i comandi e funziona in modalità FOC senza sensori.

Se il motore non funziona in modo soddisfacente o deve essere configurato per uno stato operativo diverso, motorBench fornisce anche un file di esempio configurabile che deve essere compilato prima del flashing. Un parametro elementare ma importante per i driver motore GaN, come discusso in precedenza, è un tempo morto di 50 ns o inferiore, che deve essere assolutamente controllato prima di compilare il file esadecimale.

Parametri personalizzati per un motore BLDC

Per configurazioni personalizzate di motori BLDC per il funzionamento FOC senza sensori utilizzando l'IDE motorBench, gli utenti possono misurare i parametri specifici del motore e inserire i relativi valori in un file di configurazione. Il motore MOT-I-81542-A di ISL Products International, ad esempio, può servire come motore di prova. Il consumo di energia è di circa 361 W con una tensione di 24 V e una velocità di 6100 giri al minuto.

Occorre innanzitutto determinare questi quattro parametri del motore:

- Resistenza ohmica: misurata tra i terminali della bobina dello statore con un multimetro.

- Induttanza: misurata tra i terminali della bobina dello statore con un multimetro.

- Coppie di poli: per determinare le coppie di poli, il progettista deve cortocircuitare due fasi, lasciare aperta la terza, quindi contare a mano il numero di chiusure a una rivoluzione dell'albero e dividere il risultato per due.

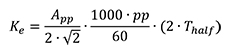

- Forza controelettromotrice (f.c.e.m.): la f.c.e.m. viene misurata tra i terminali della bobina dello statore con un oscilloscopio. A tal fine, il progettista deve:

- Bloccare la sonda su due conduttori di fase, lasciando aperto il terzo.

- Ruotare manualmente l'albero del motore e registrare la risposta alla tensione.

- Misurare la tensione picco-picco App e il periodo Thalf della semionda sinusoidale più grande (Figura 6).

Figura 6: La f.c.e.m. viene determinata misurando la tensione picco-picco App e il periodo Thalf della semionda sinusoidale più grande. (Immagine per gentile concessione di EPC)

Figura 6: La f.c.e.m. viene determinata misurando la tensione picco-picco App e il periodo Thalf della semionda sinusoidale più grande. (Immagine per gentile concessione di EPC)

Facendo riferimento all'esempio di progetto di cui sopra, Microchip ha determinato i seguenti parametri per il motore Teknic_M-3411P-LN-08D (8,4 ARMS, otto poli, coppia = 1 Nm e potenza nominale di 244 W):

- App = 15,836 Vpp

- Thalf = 13,92 ms

- Coppie di poli: pp = 4

- Microchip ha quindi calcolato la costante f.c.e.m. (per 1000 giri/min = 1 Krpm), utilizzando l'Equazione 1:

Equazione 1

Equazione 1

![Ke = 11.785 · pp · App [V] · Thalf [s] = 10.096 Vrms/krpm Equazione 2](http://sc-b.digikeyassets.com/-/media/Images/Article%20Library/TechZone%20Articles/2023/February/How%20to%20Integrate%20GaN%20Power%20Stages%20for%20Efficient%20Battery-Powered%20BLDC%20Motor%20Propulsion%20Systems/article-2023february-how-to-integrate-gan-power-equation2.jpg?la=en&ts=d5b49ca0-e738-4377-83ae-77ecc9309433) per questo esempio di motore

per questo esempio di motore

(per motorBench è stato utilizzato un valore di 10,2)

- RL-L = 800 mΩ di resistenza linea-linea, meno 100 mΩ dovuti ai conduttori dell'impedenzimetro LCR

- Ld = Lq = 1 mH utilizzato in questo esempio, nonostante misuri 932 µH

I parametri determinati vengono inseriti nel sottomenu MotorBench Configure/PMSM Motor. A tale scopo, i progettisti possono semplicemente utilizzare il file di configurazione XML di un tipo di motore simile. In alternativa, i parametri possono essere inseriti in un file di configurazione appena creato (vuoto) che può essere importato tramite il pulsante "Import Motor".

Conclusione

I driver per motori in CI GaN promettono prestazioni ad alta efficienza nei comandi di motori BLDC alimentati a batteria, con un fattore di forma compatto e un peso minimo. Integrati nell'alloggiamento del motore, sono ben protetti, semplificano la progettazione e l'installazione del dispositivo e riducono la manutenzione.

Grazie ai circuiti di riferimento, ai controller DSP pre-programmati basati su modelli e all'ambiente di sviluppo di motori, i progettisti e i programmatori di applicazioni per motori BLDC possono ridurre i tempi di progettazione dei circuiti e concentrarsi maggiormente sullo sviluppo delle applicazioni.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.