Come incorporare in modo sicuro i cobot nei luoghi di lavoro industriali

Contributo di Editori nordamericani di DigiKey

2020-02-06

Oggi esistono dei robot industriali compatti che possono essere integrati a costi sostenibili anche in linee di produzione di piccole dimensioni. Parte dell'attrattiva deriva dalla loro capacità di collaborare con un operatore umano per sollevarlo da compiti ripetitivi che lo affaticherebbero e potrebbero portare ad errori. Ma lavorare in prossimità di una macchina in movimento comporta rischi per la sicurezza delle persone.

Per mantenere in sicurezza i robot collaborativi (cobot) è indispensabile valutare attentamente i rischi connessi e configurare il robot e il suo sistema di controllo per ridurre i potenziali pericoli. Fortunatamente ora sono disponibili delle tecniche specifiche che guidano gli sviluppatori alla ricerca di sicurezza.

Questo articolo prende in esame i vantaggi portati dall'aggiunta di cobot a un ambiente di lavoro e presenta i problemi di sicurezza prima di descrivere le recenti linee guida normative e le strategie di valutazione e attenuazione dei rischi. Infine presenta cobot con meccanismi di sicurezza incorporati che permettono di aggiungerli in modo sicuro a qualsiasi ambiente di produzione o flusso di lavoro.

Perché aggiungere robot collaborativi?

I robot industriali presenti nelle grandi fabbriche hanno dimostrato da tempo il loro valore in termini di aumento della produzione e di riduzione dei costi. Ora, i robot industriali compatti e non destinati a un unico specifico compito stanno portando gli stessi vantaggi anche alla produzione su scala medio-piccola. A differenza dei loro "fratelli maggiori", tuttavia, i robot compatti sono progettati per lavorare non autonomamente ma in collaborazione con gli operatori (Figura 1). Robot e operatore condividono lo spazio di lavoro. Questo contribuisce a ridurre al minimo il prezioso spazio di produzione occupato dal robot e a migliorare il suo rapporto costi/benefici.

Figura 1: I piccoli robot industriali sono progettati per lavorare in collaborazione con gli operatori, piuttosto che autonomamente. (Immagine per gentile concessione di KraussMaffel/KUKA Robotics)

Figura 1: I piccoli robot industriali sono progettati per lavorare in collaborazione con gli operatori, piuttosto che autonomamente. (Immagine per gentile concessione di KraussMaffel/KUKA Robotics)

Come qualsiasi macchinario semovente, anche i cobot possono causare lesioni se non vengono utilizzati correttamente. Di conseguenza, per integrarli in una linea di produzione occorre valutare attentamente il problema della sicurezza dell'operatore. Fra i fattori di cui tener conto vi sono il raggio d'azione e la velocità di movimento del robot, i materiali che manipola, il metodo e la frequenza dell'interazione dell'operatore. Una volta compresi questi fattori, si possono incorporare nella progettazione del sistema le caratteristiche opportune per migliorare la sicurezza.

I requisiti normativi di organizzazioni come l'OSHA (Occupational Safety and Health Administration) negli Stati Uniti, il CCOHS (Canadian Centre for Occupational Health and Safety) in Canada e la Commissione Europea hanno imposto alcuni elementi di sicurezza operativa dei cobot. L'OSHA 29 Code of Federal Regulations (CFR) 1910, ad esempio, richiede dei sistemi per bloccare le fonti di energia pericolose durante le operazioni di manutenzione (sezione 147) e per evitare scosse elettriche durante il funzionamento (sezione 333). Queste normative sono state tuttavia sviluppate per essere applicate a qualsiasi tipo di macchinari industriali e non hanno necessariamente tenuto il passo con la tecnologia. La regolamentazione specifica per i robot industriali in generale o per i cobot in particolare è relativamente scarsa.

L'industria ha però colmato questa lacuna, sviluppando diversi standard tecnici specifici per i robot industriali. Ad esempio, lo standard IEC 61508 sulla sicurezza funzionale, lo standard ISO 12100 sulla progettazione per la sicurezza delle macchine e gli standard ISO 10218-1 e -2 sulla sicurezza dei robot industriali. Più di recente, è stato rilasciato lo standard tecnico ISO/TS 15066 sulla sicurezza dei robot collaborativi. Solo alcune sezioni di questi standard sono definite come requisiti per la progettazione di sistemi robotizzati. Il resto sono raccomandazioni che forniscono a sviluppatori e operatori linee guida dettagliate per garantire l'interazione sicura di robot e operatori.

Valutazione del rischio rappresentato dai cobot

La strada verso la sicurezza dei cobot inizia con un'attenta valutazione del rischio del modello di funzionamento e di utilizzo previsto, non solo del robot stesso, ma dell'intera applicazione e dell'ambiente operativo. Un sistema robotizzato che gestisce lamiere con spigoli vivi, ad esempio, pone rischi diversi da quelli di un sistema che gestisce scatole di cartone. Allo stesso modo, la valutazione del rischio per un robot dotato di una pinza sarà diversa da quella di un robot con un trapano o un saldatore.

Pertanto, per poter identificare le potenziali fonti di rischio nelle operazioni del robot, gli sviluppatori devono comprendere appieno l'ambito operativo del sistema, le caratteristiche di movimento del robot, lo spazio e il flusso di lavoro, oltre ad altri fattori simili. Le fonti di rischio includono ogni possibile interazione tra robot e operatore - sia essa intenzionale, involontaria o risultante da un guasto dell'apparecchiatura - che potrebbe causare un qualche tipo di lesione.

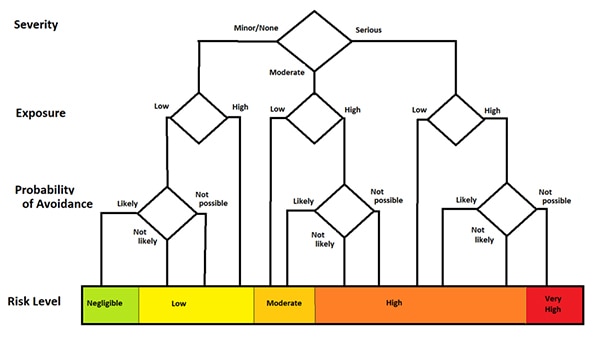

Una volta identificati i rischi, occorre valutarli uno ad uno, classificandoli come trascurabile, basso, medio, alto o molto alto in base a tre criteri chiave:

- Gravità della potenziale lesione

- Frequenza e/o durata dell'esposizione al pericolo

- Probabilità di evitare il pericolo

Nella Figura 2 viene mostrato un diagramma ad albero rappresentativo della valutazione del rischio. La gravità delle lesioni va da quelle di lieve entità, come tagli o contusioni che guariscono completamente in pochi giorni, a quelle gravi, che provocano danni permanenti o il decesso. L'esposizione va da bassa (occasionale) ad alta (frequente o continua) e la probabilità di evitarla va da possibile a impossibile. I valutatori possono quantificare questi criteri con la propria metodologia in modo che riflettano le loro specifiche circostanze.

Figura 2: La valutazione del livello di rischio richiede l'esame della gravità e della probabilità di possibili lesioni. (Immagine per gentile concessione di Richard A. Quinnell)

Figura 2: La valutazione del livello di rischio richiede l'esame della gravità e della probabilità di possibili lesioni. (Immagine per gentile concessione di Richard A. Quinnell)

Uno dei contributi portati da ISO/TS 15066 al settore industriale è la definizione quantitativa del contatto fisico tra robot e operatore che non sia lesivo. Questa definizione è particolarmente importante nelle applicazioni dei cobot, in cui il contatto fisico è molto probabile o addirittura previsto. Lo standard definisce due tipi di contatto: transitorio e quasi statico (Figura 3).

Le situazioni in cui l'operatore può facilmente allontanarsi dal contatto con il robot, come nel caso di una parte del robot che urta il braccio dell'operatore, sono considerate transitorie. Quando l'operatore è intrappolato tra il robot e un oggetto fisso, come una pinza robotizzata che preme la mano dell'operatore contro il piano del tavolo, il contatto è considerato quasi statico.

Figura 3: Il contatto robot-operatore - accidentale o previsto - rientra in due categorie: transitorio e quasi statico. (Immagine per gentile concessione di Richard A. Quinnell)

Figura 3: Il contatto robot-operatore - accidentale o previsto - rientra in due categorie: transitorio e quasi statico. (Immagine per gentile concessione di Richard A. Quinnell)

I limiti per la forza di contatto in un'applicazione di cobot si basano sulla soglia umana del dolore. I robot collaborativi devono essere configurati in modo che qualsiasi contatto, previsto o meno, sia al di sotto della soglia del dolore. I valori limite della forza variano a seconda della parte del corpo interessata. Il contatto con la testa ha una soglia del dolore molto più bassa rispetto al contatto con il braccio, ad esempio. Inoltre, i contatti quasi statici hanno soglie più basse rispetto ai contatti transitori.

Una volta identificati e valutati i rischi, c'è da chiedersi se si tratta di un livello di rischio accettabile. Nella maggior parte dei casi, un rischio trascurabile o molto basso è tollerabile e tutto il resto richiederà una o più forme di attenuazione. I passi successivi lungo la strada verso la sicurezza dei robot riguardano quindi la scelta di una forma appropriata di attenuazione del rischio seguita da una nuova valutazione, che dovrà essere ripetuta finché tutti i rischi non saranno stati ridotti a livelli accettabili.

Come attenuare il rischio

Fra i metodi preferiti per l'attenuazione del rischio vi è la riprogettazione del processo o dello spazio di lavoro del robot per eliminare il pericolo o per ridurre al minimo l'esposizione limitando l'interazione umana con il robot. Le tradizionali applicazioni industriali dei robot hanno limitato l'interazione uomo-robot utilizzando delle gabbie per tenere gli operatori lontani dall'area di lavoro del robot, con interblocchi per spegnerlo quando un operatore entra in quest'area. Per le applicazioni con cobot, in cui i robot devono condividere uno spazio di lavoro collaborativo con le persone, servono altri metodi.

Il settore industriale ha identificato quattro approcci chiave per l'interazione collaborativa tra robot e uomo:

- Arresto di sicurezza monitorato

- Guida manuale

- Monitoraggio della velocità e della separazione

- Limitazione di potenza e forza

Gli sviluppatori dovranno stabilire quale approccio o combinazione di essi sia più idoneo per la loro applicazione.

L'arresto di sicurezza monitorato funziona bene nelle applicazioni in cui l'operatore interagisce con il robot solo in condizioni specifiche, come il carico o lo scarico dell'effettore finale del robot o l'esecuzione di ispezioni sul lavoro in corso. In questo tipo di interazione, il robot opera autonomamente all'interno di uno spazio di lavoro protetto che viene monitorato per rilevare eventuali presenze umane. L'operatore avvia un arresto di sicurezza prima di entrare in quello spazio di lavoro e, per il tempo che rimane al suo interno, il robot rimane alimentato ma fermo. Quando l'operatore esce, il robot riprende automaticamente il suo funzionamento autonomo. Se qualcuno entra nello spazio di lavoro monitorato senza avviare l'arresto di sicurezza, il sistema avvia un arresto di protezione che interrompe l'alimentazione del sistema.

Nello scenario della guida manuale, l'operatore avvia un arresto di sicurezza prima di entrare nell'area di lavoro del robot, quindi utilizza un meccanismo di guida manuale per riposizionare il braccio robotico prima di avviare la successiva operazione del robot. Il meccanismo di guida manuale può comportare semplicemente lo spostamento a mano del braccio del robot, oppure l'uso di un dispositivo di controllo manuale per comandare il movimento del robot. Un'applicazione come l'assistenza per il sollevamento robotizzato può utilizzare una collaborazione guidata manualmente.

Il monitoraggio della velocità e della separazione è utile nelle situazioni in cui l'operatore e il robot condividono spesso lo stesso spazio di lavoro e l'operatore può muoversi liberamente all'interno di tale spazio. In questo scenario il sistema monitora la distanza dell'uomo dal robot, lavorando per mantenere sempre una distanza minima di separazione protettiva (Figura 4). Quando i due si trovano a una distanza di separazione sicura - in modo che non ci sia possibilità di contatto - il robot è libero di muoversi alla massima velocità. Se la separazione dovesse diminuire, il robot continua a lavorare ma rallenta, per ridurre lo sforzo necessario per portarlo a un arresto completo. Quando la separazione si fa troppo piccola, il robot arriva a un arresto di sicurezza per scongiurare qualsiasi possibilità che possa causare un infortunio.

Figura 4: Il monitoraggio della velocità e della separazione identifica le zone intorno al robot che definiscono il suo funzionamento sicuro. (Immagine per gentile concessione di Richard A. Quinnell)

Figura 4: Il monitoraggio della velocità e della separazione identifica le zone intorno al robot che definiscono il suo funzionamento sicuro. (Immagine per gentile concessione di Richard A. Quinnell)

Per definire le distanze per ogni fase di questo approccio occorre capire le capacità di movimento del sistema robotico. Il sistema dovrebbe essere progettato in modo che, quando i monitor rilevano che qualcuno si sta dirigendo verso lo spazio protetto, i meccanismi robotici si arrestino completamente prima che la persona raggiunga quello spazio. Per calcolare le distanze di separazione adeguate, gli sviluppatori devono conoscere:

- Le velocità di movimento del robot e dell'operatore

- Il tempo di reazione del sistema per rilevare la potenziale intrusione

- Il tempo richiesto perché il robot si fermi dopo aver ricevuto un comando

Il layout dello spazio di lavoro può aiutare a semplificare la definizione e il monitoraggio delle zone di sicurezza per l'approccio con monitoraggio della velocità e della separazione. In un esempio, il layout crea delle zone di sicurezza intrinseche (Figura 5). Un banco di lavoro separa l'uomo dallo spazio operativo del robot, in cui il robot può muoversi liberamente a tutta velocità. Il robot può ridurre automaticamente la velocità quando entra nelle aree di collaborazione ai lati del banco di lavoro; tali aree sono disposte in modo da limitare le opportunità di contatto quasi statico. La minore velocità riduce al minimo il rischio in questo settore diminuendo la potenziale forza di contatto transitorio e massimizzando l'opportunità di evitare qualsiasi pericolo.

Gli arresti meccanici possono impedire che il meccanismo robotico entri nell'area di lavoro dell'operatore, eliminando il rischio. Questa disposizione richiederebbe solo un monitoraggio minimo dello spazio operativo del robot per l'intrusione umana, per garantire un elevato grado di sicurezza del sistema.

Figura 5: La progettazione dello spazio di lavoro può creare zone di sicurezza intrinseca. (Immagine per gentile concessione di Richard A. Quinnell)

Figura 5: La progettazione dello spazio di lavoro può creare zone di sicurezza intrinseca. (Immagine per gentile concessione di Richard A. Quinnell)

L'approccio che prevede di limitare la potenza e la forza è particolarmente utile nelle applicazioni in cui il contatto uomo-robot è molto probabile. Per utilizzarlo, il robot deve essere in grado di rilevare quando al meccanismo sono state applicate forze insolite, così da poter rilevare il contatto e reagire. Inoltre, deve essere progettato per ridurre al minimo la potenziale forza di contatto. Ad esempio si devono evitare spigoli vivi e punti di presa/intrappolamento, prevedere delle imbottiture sulla superficie e limitare la velocità di movimento.

La progettazione dell'applicazione deve fare in modo che il contatto sia poco frequente ed evitabile, prestando attenzione a valutare quali tipi di contatto (transitorio o quasi statico) potrebbero verificarsi e quali potrebbero essere le parti del corpo interessate. Inoltre dovrebbe mirare a ridurre al minimo le possibilità di contatto quasi statico e impedire qualsiasi contatto con la testa, il collo o la gola.

Caratteristiche di sicurezza del sistema robotizzato

Gli sviluppatori che scelgono un robot per un'applicazione collaborativa dovrebbero pensare a come implementare uno o più di questi metodi di attenuazione. La progettazione fisica del robot e i sistemi che lo controllano sono tutti fattori da valutare per stabilire come implementare prontamente le misure di sicurezza. In genere, tuttavia, i produttori di robot si sono adoperati affinché i loro sistemi fossero pronti per la sicurezza.

Ad esempio, la famiglia di kit per robot Agilus di KUKA include un pannello operatore tattile smartPAD per il controllo manuale e il controller di sistema KR C4 con caratteristiche di sicurezza integrate. Il software opzionale KUKA.SafeOperation completa il pacchetto. I bracci del kit sono disponibili con varie lunghezze di portata: 540 mm (KR 3 R540), 900 mm (KR 6 R900-2) e 1100 mm (KR 10 R1100-2) (Figura 6).

Figura 6: I robot industriali compatti come KUKA Agilus KR 3 sono progettati con la massima attenzione alla sicurezza e possono condividere in modo sicuro lo spazio di lavoro e collaborare con gli operatori se durante l'installazione vengono rispettati gli standard industriali. (Immagine per gentile concessione di KUKA Robotics)

Figura 6: I robot industriali compatti come KUKA Agilus KR 3 sono progettati con la massima attenzione alla sicurezza e possono condividere in modo sicuro lo spazio di lavoro e collaborare con gli operatori se durante l'installazione vengono rispettati gli standard industriali. (Immagine per gentile concessione di KUKA Robotics)

Tutti e tre i robot sono progettati con superfici smussate sotto un'imbottitura che assorbe l'energia per ridurre al minimo la pressione di contatto. Per eliminare qualsiasi rischio di presa/intrappolamento, i giunti sono coperti. I robot prevedono inoltre arresti meccanici regolabili per gli assi di movimento chiave, in modo che gli sviluppatori possano limitare fisicamente lo spazio operativo del robot.

Lo smartPAD incluso aiuta a risolvere le applicazioni in cui è richiesto l'azionamento manuale (Figura 7).

Figura 7: I kit per robot di KUKA comprendono un pannello operatore tattile smartPAD per consentire, all'occorrenza, il controllo manuale. (Immagine per gentile concessione di KUKA Robotics)

Figura 7: I kit per robot di KUKA comprendono un pannello operatore tattile smartPAD per consentire, all'occorrenza, il controllo manuale. (Immagine per gentile concessione di KUKA Robotics)

Il controller KR C4 è dotato di un software di sicurezza integrato che include routine per implementare arresti di sicurezza e di emergenza, nonché la possibilità di monitorare sensori esterni standard del settore, creando una recinzione di sicurezza. Inoltre, il software può monitorare internamente la posizione e il movimento del robot intorno a qualsiasi suo asse.

Il software KUKA.SafeOperation migliora il monitoraggio interno permettendo agli sviluppatori di definire una cella operativa fissa: un poligono convesso con un numero di angoli da tre a dieci, al di fuori del quale il robot non deve mai muoversi (Figura 7). Inoltre, si possono definire fino a 16 spazi di monitoraggio all'interno di quella cella utilizzando le coordinate cartesiane o le coordinate specifiche per asse.

Figura 8: Gli sviluppatori possono perfezionare il monitoraggio della sicurezza rispetto alla posizione utilizzando il software KUKA.SafeOperation per definire un'area operativa e modellare gli utensili effettori finali. (Immagine per gentile concessione di KUKA Robotics)

Figura 8: Gli sviluppatori possono perfezionare il monitoraggio della sicurezza rispetto alla posizione utilizzando il software KUKA.SafeOperation per definire un'area operativa e modellare gli utensili effettori finali. (Immagine per gentile concessione di KUKA Robotics)

Per perfezionare ulteriormente il monitoraggio della sicurezza rispetto alla posizione, il software SafeOperation consente agli utenti di modellare l'utensile effettore finale sulla flangia di montaggio del robot come un insieme di un massimo di sei sfere definite dall'utente. Queste sfere si muovono con il braccio del robot. Se le sfere del braccio o dell'utensile entrano o escono dagli spazi di monitoraggio durante l'operazione, il software reagisce. Può rispondere segnalando un allarme, rallentando il movimento del robot o attivando un arresto di sicurezza. Gli sviluppatori possono quindi controllare facilmente il comportamento del robot in qualsiasi punto del suo raggio d'azione.

Queste caratteristiche semplificano l'implementazione di schemi di attenuazione del rischio, ma non garantiscono di per sé un'interazione sicura fra uomo e robot. Gli sviluppatori che cercano di integrare un sistema robotico nel proprio flusso di lavoro di produzione, soprattutto in un'applicazione collaborativa, devono svolgere il lavoro di valutazione e attenuazione del rischio, gran parte del quale sarà specifico per la loro applicazione. Questo impegno comprende il rispetto di tutte le linee guida e le restrizioni del produttore, la corretta formazione degli utenti e l'implementazione di sistemi di monitoraggio e barriere, a seconda delle necessità.

Conclusione

Robot e cobot sono sempre più presenti nella produzione e in altri flussi di lavoro, ma presentano dei potenziali pericoli di cui gli sviluppatori di automazione industriale devono tener conto. Anche se i nuovi standard sviluppati per la sicurezza dei robot sono utili, la disponibilità di sistemi robotici costruiti da zero tenendo in massima considerazione la sicurezza semplifica notevolmente l'integrazione dei robot in un flusso di lavoro e la rende più sicura.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.