Dare il via a progetti di controllo del movimento intelligente per la produzione intelligente

Contributo di Editori nordamericani di DigiKey

2023-11-02

Il passaggio alla produzione intelligente sfrutta tecnologie avanzate per migliorare il rendimento, la produttività, l'agilità, l'efficienza e la sicurezza e per ridurre al contempo i costi. Il controllo intelligente del movimento è fondamentale in questa trasformazione. Spesso è necessario aggiornare le vecchie fabbriche sostituendo i motori e i controlli a velocità fissa con dispositivi di controllo del movimento di qualità superiore. Questi dispositivi si basano sul rilevamento avanzato per un controllo preciso del movimento e della potenza. Per un flusso di lavoro ottimale e l'agilità produttiva, i progettisti devono anche implementare la connettività in tempo reale tra i macchinari e i sistemi di gestione della produzione.

Sono disponibili molte tecnologie avanzate e soluzioni a livello di sistema per la migrazione al controllo assi intelligente, ma i progettisti sono spesso lasciati da soli quando si tratta di integrare un intero sistema. La situazione sta cambiando: sono ora disponibili set di soluzioni complete che aiutano a dare il via alla progettazione del controllo di movimento. Questi includono componenti per il rilevamento isolato della corrente e la retroazione di posizione per il controllo multiasse della velocità e della coppia di un motore, nonché sensori per il monitoraggio dello stato di salute della macchina per ridurre i tempi di fermo non programmati. Includono anche interfacce di rete ad alta velocità, che facilitano la condivisione dei dati tra le macchine e le reti di controllo e la gestione di livello superiore.

Questo articolo illustra brevemente l'importanza del miglioramento del controllo motori. Presenta quindi le soluzioni di Analog Devices per il controllo intelligente del movimento, compresi i componenti di alimentazione, rilevamento e rete, e ne illustra l'applicazione.

Perché è necessario il controllo dei motori più intelligente

I motori elettrici sono fondamentali per il controllo del movimento industriale e rappresentano fino al 70% della potenza utilizzata nel settore industriale. Questa percentuale rappresenta circa il 50% del consumo mondiale di energia elettrica. Per questo motivo sono stati compiuti molti sforzi per migliorare l'efficienza del controllo del movimento, con un controllo intelligente dei motori che offre molti vantaggi.

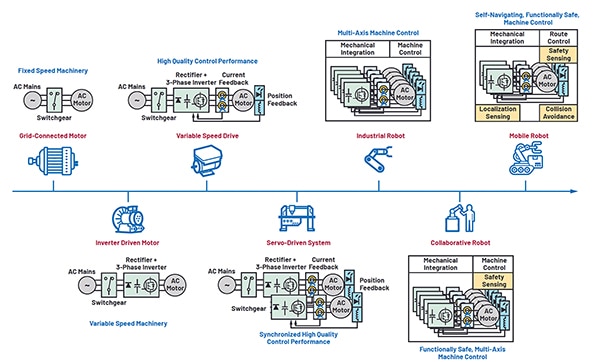

I primi controlli di movimento si basavano su motori di base collegati a una rete elettrica e si sono evoluti negli attuali sofisticati attuatori robotici multiasse con servomotore. Questo sviluppo evolutivo ha seguito la crescente complessità necessaria per fornire livelli più elevati di efficienza, prestazioni, affidabilità e autosufficienza richiesti dalla produzione intelligente (Figura 1).

Figura 1: Il controllo di movimento si è evoluto da motori a velocità fissa, collegati alla rete, a sistemi intelligenti di controllo del movimento con attuatori robotici multiasse con servomotore. (Immagine per gentile concessione di Analog Devices, Inc.)

Figura 1: Il controllo di movimento si è evoluto da motori a velocità fissa, collegati alla rete, a sistemi intelligenti di controllo del movimento con attuatori robotici multiasse con servomotore. (Immagine per gentile concessione di Analog Devices, Inc.)

I vari tipi di controllo dei motori comprendono:

- Velocità fissa: i controlli di movimento più vecchi e basilari si basano su motori c.a. trifase collegati alla rete che funzionano a velocità fissa. Il pannello a interruttori fornisce il controllo on/off e i circuiti di protezione. Qualsiasi riduzione della produzione richiesta si ottiene meccanicamente.

- Motore con inverter: l'aggiunta di un raddrizzatore, di un bus c.c. e di uno stadio inverter trifase crea una sorgente di tensione e frequenza variabile applicata al motore per il controllo della velocità variabile. Questo motore azionato da un inverter consente di ridurre notevolmente il consumo energetico facendo funzionare il motore alla velocità ottimale per il carico e l'applicazione.

- Azionamento a velocità variabile (VSD): utilizzato per le applicazioni che richiedono una maggiore precisione nel controllo della velocità, della posizione e della coppia del motore, il VSD ottiene questo controllo aggiungendo sensori di misurazione della corrente e della posizione all'inverter di base regolato in tensione.

- Sistema servoassistito: più VSD possono essere sincronizzati in sistemi multiasse servoassistiti per realizzare movimenti ancora più complessi per applicazioni come le macchine utensili a controllo numerico computerizzato (CNC), dove è necessaria una retroazione di posizione estremamente precisa. La lavorazione CNC coordina comunemente cinque assi e può utilizzare fino a dodici assi di movimento coordinato.

Robot industriali, collaborativi e mobili

I robot industriali combinano il controllo del movimento multiasse con l'integrazione meccanica e il software di controllo avanzato, in genere per il posizionamento tridimensionale lungo sei assi.

I robot collaborativi, o cobot, sono destinati a operare in sicurezza accanto agli esseri umani. Sono costruiti su piattaforme robotiche industriali aggiungendo sensori di sicurezza e capacità di limitazione della potenza e della forza per fungere da compagno di lavoro robotico dotato di sicurezza funzionale.

Allo stesso modo, i robot mobili utilizzano un controllo macchina dotato di sicurezza funzionale, ma aggiungono alle capacità robotiche il rilevamento della posizione, il controllo del percorso e l'evitamento delle collisioni.

In ogni fase dello sviluppo dei sistemi di controllo del movimento, la complessità è aumentata, spesso in modo significativo. Sono quattro i fattori chiave che guidano i sistemi di movimento intelligenti:

- Riduzione del consumo energetico

- Produzione agile

- Trasformazione digitale

- Riduzione dei tempi di fermo per garantire il massimo utilizzo delle risorse

L'adozione di motori ad alta efficienza e di VSD a basse perdite, nonché l'aggiunta di intelligenza alle applicazioni di controllo del movimento, sono fattori chiave per una significativa efficienza energetica attraverso la produzione intelligente.

La produzione agile si basa su linee di produzione rapidamente riconfigurabili. Questa flessibilità è necessaria per rispondere alle fluttuazioni della domanda da parte dei consumatori di una gamma diversificata di prodotti in piccole quantità, che richiede un assetto produttivo più adattabile. I robot industriali svolgono un ruolo fondamentale nell'esecuzione di operazioni complesse e ripetitive, aumentando così la produttività.

La trasformazione digitale implica la capacità di collegare in rete il controllo del movimento e i dati estesi dei sensori dell'intero impianto di produzione e di condividere questi dati in tempo reale. Tale connettività consente l'elaborazione basata su cloud e algoritmi di intelligenza artificiale (IA) per ottimizzare i flussi di lavoro di produzione e migliorare l'utilizzo delle risorse.

L'utilizzo delle risorse è alla base di diversi nuovi modelli di business e si concentra sulla produttività delle risorse di fabbrica, non solo sui costi di installazione iniziali. I fornitori di sistemi sono sempre più interessati a fatturare i servizi in base al tempo di attività o alla produttività di queste risorse. Questo approccio sfrutta i servizi di manutenzione predittiva, che si basano sul monitoraggio in tempo reale di ogni risorsa della macchina per aumentare la produttività e ridurre al minimo i tempi di fermo non programmati.

Requisiti dei componenti per il controllo intelligente del movimento

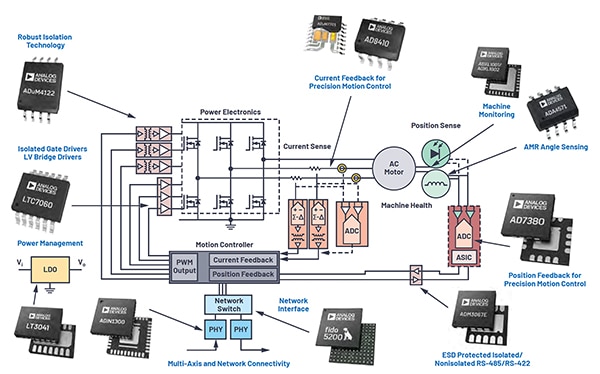

I progettisti devono essere consapevoli del fatto che le applicazioni di movimento intelligente richiedono soluzioni a livello di sistema per più aree di progettazione in una tipica catena di segnali di un comando motore (Figura 2).

Figura 2: Soluzioni di componenti per livelli di prestazioni più elevati in sei aree chiave di un'applicazione di controllo assi intelligente. (Immagine per gentile concessione di Analog Devices, Inc.)

Figura 2: Soluzioni di componenti per livelli di prestazioni più elevati in sei aree chiave di un'applicazione di controllo assi intelligente. (Immagine per gentile concessione di Analog Devices, Inc.)

Le aree chiave a cui i progettisti devono dare priorità sono l'elettronica di potenza, il controllo del movimento, il rilevamento della corrente, il rilevamento della posizione, l'interfacciamento di rete e il monitoraggio della salute della macchina. Analog Devices offre più dispositivi in ogni area per i progettisti che si trovano a dover aggiornare i vecchi progetti o iniziarne di nuovi.

Elettronica di potenza

L'elettronica di potenza facilita la conversione dell'energia da corrente continua a ingressi di potenza con modulazione della larghezza di impuls) in un sistema di comando motore.

La conversione di potenza in un sistema di comando motore inizia con una sorgente c.c. ad alta tensione, tipicamente derivata dalla rete di alimentazione c.a. Come illustrato nella Figura 2, la sezione dell'elettronica di potenza è configurata utilizzando una topologia a semiponte trifase con MOSFET. I gate dei MOSFET superiori sono flottanti rispetto alla massa e richiedono un driver isolato. Un'opzione adeguata è ADUM4122CRIZ di Analog Devices. Si tratta di un gate driver isolato che fornisce un isolamento fino a 5 kV in valore quadratico medio (rms). L'elevato livello di isolamento è il risultato della combinazione di semiconduttori metallo-ossido-semiconduttore con accoppiamento complementare (CMOS) ad alta velocità e alla tecnologia dei trasformatori monolitici. Questo gate driver è dotato di un controllo regolabile della velocità di rotazione, che riduce al minimo la perdita di potenza di commutazione e le interferenze elettromagnetiche (EMI). Ciò è particolarmente importante se si utilizzano dispositivi al nitruro di gallio (GaN) o al carburo di silicio (SiC), data la loro maggiore velocità di commutazione.

Gli elementi sorgente dei MOSFET inferiori sono riferiti alla massa e possono utilizzare LTC7060IMSE#WTRPBF di Analog Devices, un driver a semiponte da 100 V con massa flottante.

Gli stadi di uscita dei driver low-side e high-side sono flottanti e non collegati a terra. Questa esclusiva architettura biflottante rende le uscite del gate driver robuste e meno sensibili al rumore di fondo. Inoltre, i dispositivi incorporano una protezione dalla conduzione incrociata adattiva con tempi morti programmabili per evitare che entrambi i dispositivi di commutazione a semiponte si accendano contemporaneamente.

Controller di movimento

Il controller di movimento funge da cervello del sistema di controllo del movimento. Agendo come processore centrale, genera i segnali PWM che pilotano l'elettronica di potenza. Questi segnali si basano sui comandi di un centro di controllo centrale e sulla retroazione del motore, come corrente, posizione e temperatura. In base a questi dati, il controller imposta la velocità, la direzione e la coppia del motore. Spesso situato in remoto e implementato tramite un FPGA o un processore dedicato, il controller richiede collegamenti di comunicazione isolati.

A questo scopo, è possibile utilizzare un collegamento dati seriale come ADM3067ETRZ-EP di Analog Devices. Si tratta di un transceiver RS485 full-duplex da 50 Mbps protetto dalle scariche elettrostatiche (ESD). È configurato per fornire comunicazioni seriali ad alta larghezza di banda dai sensori di retroazione di posizione al controller di movimento. Questa linea seriale è protetta da ESD fino a ±12 kV e può funzionare in un intervallo di temperatura compreso tra -55 e +125 °C.

Rilevamento di corrente

La retroazione di corrente dal motore è il principale parametro per il controllo. Poiché la retroazione di corrente determina l'ampiezza di banda complessiva del controllo e la risposta dinamica del sistema di controllo del movimento, il meccanismo di retroazione deve essere molto accurato e avere un'elevata larghezza di banda per garantire il controllo preciso del movimento.

Esistono due tecniche di misurazione della corrente comunemente utilizzate:

- Le misurazioni basate su shunt richiedono l'inserimento di un resistore di basso valore o di uno shunt in serie al conduttore da misurare. Viene quindi misurata la caduta di tensione differenziale attraverso lo shunt, di solito con l'aiuto di un convertitore analogico/digitale (ADC) ad alta risoluzione. Le misurazioni della corrente di shunt sono limitate dalla caduta di tensione e dalla dissipazione di potenza nel resistore di shunt e sono limitate alle applicazioni con correnti medio-basse.

- Il rilevamento della corrente magnetica misura la corrente valutando il campo magnetico in prossimità del conduttore mediante misurazioni di magnetoresistenza anisotropa (AMR) senza contatto. La resistenza del dispositivo AMR, che varia con il campo magnetico e quindi con la corrente, viene misurata con un ponte di resistenze.

La misura della corrente magnetica elimina la caduta di tensione e la conseguente perdita di potenza dei resistori di shunt, rendendola più adatta alle misurazioni di corrente elevata. La misurazione è inoltre elettricamente isolata dal conduttore misurato.

Per le misurazioni di corrente isolata, è possibile utilizzare ADUM7701-8BRIZ-RL di Analog Devices. Si tratta di un ADC sigma-delta di secondo ordine a 16 bit ad alte prestazioni che converte un segnale di ingresso analogico, proveniente da una caduta di tensione di rilevamento della corrente attraverso un resistore di rilevamento, in un flusso di dati ad alta velocità e a singolo bit digitalmente isolato.

Un dispositivo alternativo per la misurazione della corrente è l'amplificatore di rilevamento della corrente ad alta larghezza di banda AD8410AWBRZ. Si tratta di un amplificatore differenziale con un guadagno di 20, una larghezza di banda di 2,2 MHz e una bassa deriva di offset (~1 μV/°C). Con un rapporto di reiezione di modo comune (CMRR) c.c. di 123 dB, può gestire misurazioni di corrente bidirezionali con ingressi di modo comune fino a 100 V.

Rilevamento di posizione

Il rilevamento della posizione rotazionale basato sui sensori di posizione magnetici AMR è un'alternativa più economica rispetto agli encoder ottici. Questi sensori hanno il vantaggio di essere robusti negli ambienti industriali, dove sono spesso esposti a polvere e vibrazioni. La retroazione sull'angolo dell'albero motore può essere utilizzata per il controllo diretto della posizione nei servosistemi o per determinare la velocità di rotazione.

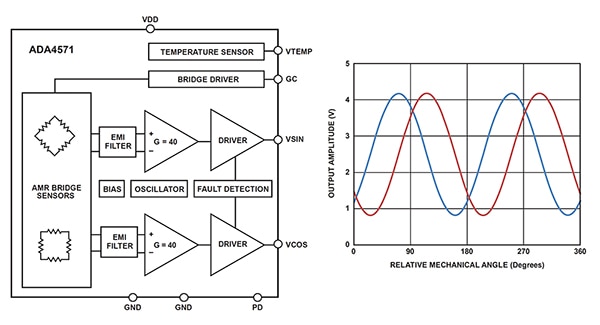

ADA4571BRZ-RL di Analog Devices è un sensore AMR con circuiti di condizionamento del segnale e driver ADC incorporati (Figura 3).

Figura 3: Diagramma a blocchi funzionali del sensore angolare ADA4571BRZ-RL, insieme al grafico delle uscite seno e coseno in funzione dell'angolo di rotazione. (Immagine per gentile concessione di Analog Devices, Inc.)

Figura 3: Diagramma a blocchi funzionali del sensore angolare ADA4571BRZ-RL, insieme al grafico delle uscite seno e coseno in funzione dell'angolo di rotazione. (Immagine per gentile concessione di Analog Devices, Inc.)

ADA4571BRZ-RL è un sensore angolare magnetoresistivo che utilizza due sensori AMR termocompensati per rilevare l'angolo dell'albero in un intervallo di 180° (±90°) con un'accuratezza avente uno scarto di errore di <0,1° (<0,5° nell'arco della durata/temperatura). Questo dispositivo produce uscite analogiche sbilanciate sia seno che coseno che indicano la posizione angolare del campo magnetico circostante. Il dispositivo può funzionare in ambienti magneticamente difficili e non subisce deterioramento dell'errore di lettura angolare con ampi traferri.

Le uscite del sensore angolare possono essere collegate ad AD7380BCPZ-RL7 di Analog Devices, un ADC doppio, con ingresso a 16 bit e registro ad approssimazioni successive (SAR). Questo ADC campiona simultaneamente su entrambi i canali di ingresso differenziali a una velocità massima di 4 Msps. Una funzione interna di sovracampionamento migliora le prestazioni. Il sovracampionamento è una tecnica comunemente utilizzata per aumentare la precisione dell'ADC: acquisendo e mediando campioni multipli dell'ingresso analogico, questa funzione riduce il rumore, utilizzando le modalità di sovracampionamento a media normale o a media mobile. Il sovracampionamento può anche contribuire a una maggiore precisione in condizioni operative più lente.

Interfaccia di rete

La produzione intelligente si basa su una rete di applicazioni intelligenti di movimento che condividono i dati tra le macchine in fabbrica e la rete di controllo e gestione centrale. Questa condivisione richiede una solida connettività. A tal fine, i progettisti possono utilizzare gli strati fisici (PHY) Ethernet a basso consumo e a bassa latenza di Analog Devices, tra cui il transceiver PHY Ethernet ADIN1300CCPZ. Con velocità di trasmissione dati di 10, 100 o 1000 Mbps, ADIN1300CCPZ è destinato al funzionamento in ambienti industriali difficili, con temperature ambientali fino a 105 °C.

Gli switch sono utilizzati per instradare le connessioni Ethernet. Analog Devices offre uno switch Industrial Ethernet Layer 2 incorporato a due porta, il modello FIDO5200BBCZ. Questo switch è conforme a IEEE 802.3 a 10 e 100 Mbps e supporta le modalità half e full-duplex per i protocolli Industrial Ethernet PROFINET, Ethernet/IP, EtherCAT, Modbus TCP ed Ethernet POWERLINK.

Integrità delle macchine

Il monitoraggio della salute delle macchine impiega sensori per misurare parametri fisici come vibrazioni, urti e temperatura, fornendo informazioni in tempo reale sulle condizioni di una macchina. Registrando questi dati durante le operazioni standard di controllo del movimento e analizzandoli nel tempo, è possibile valutare con precisione la salute meccanica della macchina. Questo approccio basato sui dati consente di pianificare la manutenzione predittiva, che non solo prolunga la vita operativa della macchina, ma riduce anche in modo significativo i tempi di fermo non programmati.

Per valutare la salute di una macchina è necessario installare nel motore di sensori di vibrazioni e urti. L'accelerometro ADXL1001BCPZ-RL ±100 g per sistemi microelettromeccanici (MEMS) è un esempio di sensore a basso rumore con una larghezza di banda a -3 dB di 11 kHz. Si tratta di un'alternativa ad alta larghezza di banda e a bassa potenza ai sensori piezoelettrici. Per le applicazioni che richiedono la misurazione lungo tre assi, ADXL371 può essere una scelta adeguata.

Conclusione

Il controllo intelligente del movimento è fondamentale per abilitare le fabbriche intelligenti e richiede componenti elettronici scelti con cura per l'implementazione efficace. Come mostrato, molti di questi componenti sono già disponibili per avviare un progetto. Questi includono l'elettronica di potenza per il comando motori, i sensori di corrente e di posizione per fornire dati di retroazione accurati per un controllo del movimento preciso e accurato, la connettività di rete industriale per fornire informazioni a livello di sistema e ottimizzare il flusso di produzione e i sensori di vibrazioni e urti per il monitoraggio dello stato di salute della macchina che riduce i tempi di fermo non programmati e prolunga la vita operativa delle risorse.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.