Programmazione dei PLC: compendio tecnico con esempi Siemens

Contributo di Editori nordamericani di DigiKey

2022-05-25

I controller logici programmabili (PLC) sono dispositivi elettronici rinforzati basati su microprocessore, essenziali per l'automazione moderna, ad esempio:

- Settori ad alta intensità di processo, come quello petrolchimo, nucleare, siderurgico e di trattamento delle acque reflue

- Settori con un'enfasi sul controllo di attività discrete, tra cui l'automazione generale di fabbrica, l'immagazzinaggio automatizzato, l'imballaggio, la trasformazione alimentare e la produzione di dispositivi medici.

In queste installazioni, i PLC si trovano solitamente su rack montati su guida DIN o in armadietti di controllo con fessure che accettano moduli PLC (dotati di CPU per l'esecuzione della logica e l'invio dei comandi) e moduli di alimentazione complementari, moduli per funzioni specifiche dell'applicazione e moduli I/O digitali e analogici.

Naturalmente, i PLC non sono l'unica opzione per il controllo dell'automazione. I sistemi basati su relè continuano a essere indispensabili in una vasta gamma di applicazioni e i controller di automazione programmabili (PAC) o i PC industriali (IPC), così come i PC a pannello (HMI con elettronica di controllo), sono valide alternative per molti progetti di macchine e sistemi che richiedono vari gradi di controllo distribuito. In particolare, i PAC e gli IPC con sistema operativo Microsoft Windows di livello industriale offrono la massima flessibilità di progettazione.

Ognuno di questi sistemi di controllo è configurato e programmato con software di diversa complessità per rendere ogni genere di controllo più avanzato e facile da usare che mai. Questo a sua volta consente ai costruttori di macchine OEM e agli ingegneri degli impianti di creare rapidamente sistemi, aggiornamenti e migrazioni con la massima efficienza, produttività e connettività IIoT.

Gli strumenti per programmare i controlli, compresi i PLC

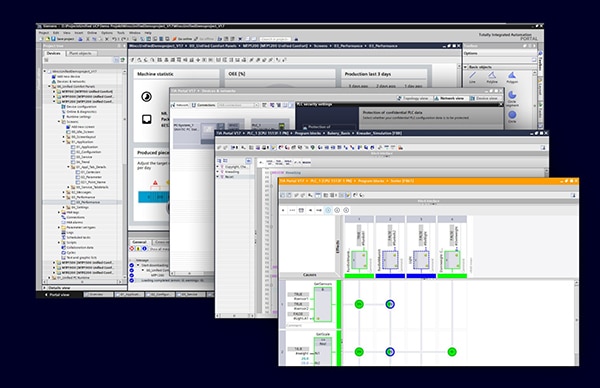

Figura 1: I PLC offrono tutti i punti di forza dell'hardware realizzato su misura, compresa l'affidabilità. I PAC, invece, offrono la massima flessibilità. Alcuni fornitori consentono ai tecnici di programmare entrambi i tipi di controllo nello stesso ambiente software unificato. Questi ambienti possono anche dare accesso illimitato a strumenti di automazione, progettazione e monitoraggio operativo digitalizzati. (Immagine per gentile concessione di Siemens)

Figura 1: I PLC offrono tutti i punti di forza dell'hardware realizzato su misura, compresa l'affidabilità. I PAC, invece, offrono la massima flessibilità. Alcuni fornitori consentono ai tecnici di programmare entrambi i tipi di controllo nello stesso ambiente software unificato. Questi ambienti possono anche dare accesso illimitato a strumenti di automazione, progettazione e monitoraggio operativo digitalizzati. (Immagine per gentile concessione di Siemens)

Oggi quasi tutti i PLC sono configurati e programmati tramite un software basato su PC. I grandi fornitori con un'ampia offerta di componenti programmabili per il controllo del movimento, il rilevamento, l'attuazione e l'interfaccia uomo-macchina (oltre ai prodotti di automazione generale e ai PLC) di solito consentono la programmazione di tutti questi componenti nei loro ambienti di programmazione unificati proprietari - software basati su PC e compatibili con Windows con moduli di progettazione, configurazione, programmazione e persino di funzionamento e gestione. Questo è particolarmente vero quando i fornitori includono offerte pre-integrate, come motori intelligenti o HMI con funzionalità PLC.

Anche se potenzialmente scoraggianti da imparare, gli ambienti di programmazione unificati (una volta padroneggiati) velocizzano sensibilmente la progettazione delle macchine.

Un vantaggio di questi ambienti software è che forniscono database di nomi di simboli, variabili o tag privi di errori, modificabili e applicabili universalmente. Si tratta di nomi alfanumerici leggibili dall'uomo assegnati agli indirizzi dei componenti (compresi i PLC) e che migliorano l'uso diretto di indirizzi di registri complicati, che un tempo era una pratica standard. A complemento di questi tag ordinabili e ricercabili, vi sono i tag informativi della macchina e della cella di lavoro, nonché quelli per le funzioni comuni della macchina, come Auto, Manuale, Motore acceso, Guasto o Reset.

Considerate il software STEP 7 Totally Integrated Automation (TIA Portal) di Siemens, che comprende vari pacchetti specifici per l'uso ed è accessibile attraverso l'ambiente di gestione del software Siemens SIMATIC (Siemens Automatic). Il software STEP 7 è comodo per illustrare gli approcci più comuni alla programmazione dei PLC, in quanto è il software più utilizzato al mondo per l'automazione industriale - con numerose verifiche di funzionalità e affidabilità. Secondo la maggior parte delle stime, i PLC Siemens sono impiegati in quasi un terzo di tutte le installazioni PLC a livello mondiale.

Con questo software, gli ingegneri possono creare controlli di processo, automazione discreta, gestione dell'energia, visualizzazione HMI o simulazione e programmazione di gemelli digitali relative alle funzioni dei PLC e di altri controller industriali. Per quanto riguarda i PLC, il software di ingegneria STEP 7 (TIA Portal) di Siemens si è evoluto dal software SIMATIC STEP 7 preesistente per supportare la programmazione dei controller S7-1200, S7-1500 e S7-1500, nonché delle CPU I/O ET 200SP e delle CPU S7-300 preesistenti (cavalli di battaglia del settore), insieme ai controller S7-400 e SIMATIC WinAC. Le copie di STEP 7 di livello professionale e con licenza speciale includono funzioni aggiuntive, editor logici e l'integrazione di software di progettazione tradizionale.

Sebbene esuli dallo scopo di questo articolo, vale la pena notare che le alternative di controllo industriale ai PLC multifunzione sono configurabili e programmabili tramite software complementari. Il vasto ecosistema di controlli offerto da Siemens fornisce numerosi esempi.

- LOGO! sono moduli logici che soddisfano le applicazioni di automazione di piccole e modeste dimensioni, colmando il divario tra i relè e i controller industriali a microprocessore. Sono programmati tramite il software Siemens LOGO! con il software di progettazione Soft Comfort, uno strumento di accesso LOGO! e un editor web LOGO! per semplificare la configurazione e la progettazione.

- I sistemi di controllo di processo impiegano controller Siemens SIMATIC PCS 7 programmabili attraverso il software di sistema SIMATIC PCS 7.

- I prodotti PC industriale (IPC) su rack, a pannello e in scatola per i controlli distribuiti e le macchine che necessitano di connettività IIoT si basano sui moduli software Siemens SIMATIC IPC, tra cui IPC Image and Partition Creator, IPC DiagMonitor, IPC Remote Manager, IPC FirmwareManager e SIMATIC Industrial OS.

- Gli HMI che fungono da PC a pannello per i controlli macchina utilizzano il software SIMATIC WinCC Unified (TIA Portal), nonché SIMATIC WinCC (TIA Portal), WinCC flexible, WinCC V7, WinCC OA, il software di diagnostica di processo ProAgent, il software di notifica per dispositivi mobili e altro.

La scelta tra i PLC SIMATIC e altri controlli macchina è semplificata da un ulteriore software, sotto forma di uno strumento di selezione online basato su cloud (o della sua variante offline) che chiede agli ingegneri la disposizione fisica di un determinato progetto (se è necessario un armadio di comando o un controllo distribuito) e le caratteristiche del sistema:

- Il numero di I/O previsti, compresi sensori, interruttori e attuatori.

- Il linguaggio di programmazione da utilizzare, che si tratti di uno schema a scala (LD), linguaggio di controllo strutturato (SCL) o uno schema a blocchi funzionali (FBD); testo strutturato (ST) più avanzato, schema di funzioni sequenziali (SFC) basato su grafici e schema di funzione continuo (CFC) o linguaggi più avanzati.

- Il livello di controllo del movimento richiesto (se applicabile), dal semplice controllo di velocità e posizione ai controlli di camma elettronica e cinematici avanzati.

- La preferenza per l'hardware e se un programma PLC software in esecuzione su un IPC potrebbe essere più adatto.

Progetti di programmazione PLC

La programmazione del PLC scritta nel software del fornitore di PLC è spesso contenuta in progetti. Questi sono associati a operazioni specifiche dell'applicazione, quali:

- Riscaldamento, miscelazione, riempimento, dosaggio e irrigazione

- Spostamento, sterzo, pedalata, posizionamento e frenata

- Afferraggio, taglio, punzonatura e sezionatura

- Saldatura, incollaggio, marcatura e distribuzione

- Rilevamento, tracciamento, sequenziamento e segnalazione

Le opzioni più avanzate supportano la pianificazione digitale e l'ingegneria integrata, nonché un funzionamento trasparente facilmente accessibile tramite HMI con schermate specifiche per l'utente durante il funzionamento. In altre parole, questo software PLC può consentire la presentazione delle informazioni pertinenti del PLC su diversi display per soddisfare le diverse esigenze informative di operatori di macchine, tecnici, direttori di impianti o anche direttori aziendali.

Gli strumenti di simulazione all'interno degli ambienti software dei fornitori di PLC possono anche abbattere il time-to-market di un determinato prodotto e aumentare la produttività del prodotto finito. La suite di miglioramenti basati sul software è completata da funzioni di gestione energetica e di diagnostica.

Verifica e caricamento dei PLC con programmi scritti in software

Figura 2: I PLC e i sistemi di automazione SIMATIC di Siemens sono stati introdotti per la prima volta negli anni Cinquanta del XX secolo. Oggi i prodotti SIMATIC S7 (compresi i componenti del PLC SIMATIC S7-1500 qui illustrati) si sono evoluti per supportare diverse applicazioni di automazione industriale. (Immagine per gentile concessione di Siemens)

Figura 2: I PLC e i sistemi di automazione SIMATIC di Siemens sono stati introdotti per la prima volta negli anni Cinquanta del XX secolo. Oggi i prodotti SIMATIC S7 (compresi i componenti del PLC SIMATIC S7-1500 qui illustrati) si sono evoluti per supportare diverse applicazioni di automazione industriale. (Immagine per gentile concessione di Siemens)

La qualità della programmazione è alla base della funzionalità ottimale del PLC. Tutto il codice deve soddisfare gli standard e le best practice del settore di sviluppo software. Inoltre, i processi di verifica (manuali o automatizzati che siano) possono rivelare qualsiasi cosa, dagli errori critici alle inefficienze del codice. Si pensi di nuovo alla programmazione dei prodotti SIMATIC S7. All'interno dell'ecosistema Siemens, un'applicazione TIA Portal Project Check può confrontare automaticamente una parte del codice con le regole definite da una guida allo stile di programmazione per questi specifici PLC. I tecnici possono poi esportare i risultati del confronto in un file XML o Excel. Possono aggiungere set di regole definite dall'utente (anche di tipo complesso) tramite un kit di sviluppo software (o SDK) di Project Check in C# o Visual Basic (.NET). Questo SDK verifica principalmente lo stile di un programma.

|

Tabella 1: La verifica della programmazione PLC può avvalersi di approcci manuali e automatizzati, questi ultimi particolarmente utili per verificare lo stile e la tecnica. (Schema per gentile concessione di Siemens)

Dopo che un progetto destinato a un PLC è scritto e verificato, deve essere caricato su tale PLC. In molti casi, un PC (spesso un laptop) viene collegato temporaneamente al PLC tramite un cavo Ethernet o uno speciale adattatore PC USB-PLC COMM per caricare la programmazione nella microelettronica del PLC. Il PLC si collega quindi ai componenti controllati tramite moduli I/O. Dopo un'ulteriore verifica all'avvio, il PLC esegue i programmi comandando gli attuatori collegati in rete (tramite vari tipi di segnali) ed effettuando regolazioni in tempo reale in risposta al riscontro ricevuto dai dispositivi sul campo.

A volte, una macchina o una cella di lavoro automatizzata potrà richiedere una regolazione, la risoluzione di problemi o un intervento di riparazione e (attraverso un qualche tipo di collegamento del PC di programmazione al PLC) l'annullamento delle risposte predefinite del PLC con un’azione di forza. In questo modo si "inganna" il PLC e lo si induce a operare come se un determinato riscontro avesse un certo valore quando in realtà non è così: una tattica utilizzata, ad esempio, quando è necessario cancellare le stazioni a valle di un attuatore malfunzionante. In altri casi, una macchina o una cella di lavoro può richiedere la regolazione sul campo dei parametri di un PLC installato tramite una modifica. Tali regolazioni devono fare riferimento a trigger, valori o tabelle di variabili, contatori e timer adeguati.

Conclusione

Lavorare con la vasta gamma di offerte di automazione e controlli industriali di Siemens può dare ai progettisti una comprensione più approfondita delle opzioni di controllo odierne, compresi i PLC e altri tipi di hardware. Questo vale indipendentemente dalla marca o dal sottotipo di hardware scelto per l'installazione automatica.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.