Integrare in modo sicuro ed efficiente gli AMR nelle operazioni per l'Impresa 4.0 per ricavare i massimi benefici

Contributo di Editori nordamericani di DigiKey

2024-03-26

In risposta al crescente utilizzo di robot mobili autonomi (AMR), detti anche robot mobili industriali, nelle operazioni per l'Impresa 4.0, l'Association for Advancing Automation (A3), insieme all'American National Standards Institute (ANSI), ha recentemente rilasciato il secondo incremento dello standard di sicurezza per gli AMR - ANSI/A3 R15.08-2 - che illustra i requisiti per l'integrazione, la configurazione e la personalizzazione di un AMR o di una flotta di AMR in un sito. Un requisito essenziale è l'esecuzione di una valutazione del rischio secondo la norma ANSI/ISO 12100 o ANSI B11.0. Il nuovo standard integra il precedente R15.08-1 che si concentrava sulla progettazione e sull'integrazione in sicurezza degli AMR.

La serie di norme R15.08 si basa sulla precedente norma di sicurezza ANSI/ Industrial Truck Standards Development Foundation (ITSDF) B56.5 per i veicoli industriali a guida automatica (AGV). Il nuovo standard riconosce tre classi di AMR in base all'inclusione di funzioni e caratteristiche specifiche.

Questo articolo confronta brevemente AMR e AGV e le norme ANSI/ITSDF B56.5 e dell'Organizzazione Normativa Internazionale (ISO) 3691-4 con ANSI/A3 R15.08. Vengono quindi esaminate le strategie di valutazione del rischio delineate nelle norme ANSI/ISO 12100 e ANSI B11.0, il loro rapporto con gli AMR e la loro integrazione nella norma R15.08-2. In seguito, passa in rassegna le tre classi di AMR definite nella norma R15.08-2 prima di concludersi con alcune considerazioni pratiche per l'integrazione degli AMR, tra cui le modalità di implementazione della mappatura e della messa in funzione, la gestione di flotte di AMR e le nuove opportunità di messa in funzione virtuale grazie alla simulazione e ai gemelli digitali, con esempi di aziende del calibro di Omron Automation e Siemens.

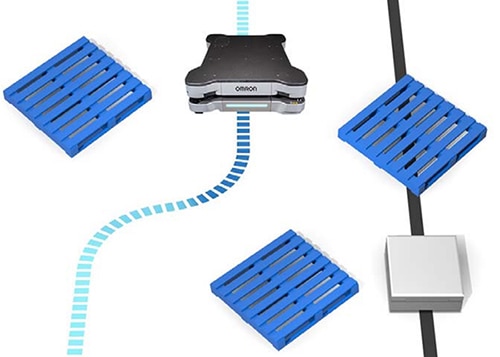

Gli AGV possono viaggiare solo lungo un percorso predeterminato e contrassegnato. Non hanno capacità di navigazione indipendenti, si fermano se incontrano un ostacolo e attendono che venga rimosso prima di procedere lungo il percorso prestabilito. Gli AMR sono dotati di sistemi di navigazione indipendenti e possono cambiare percorso e aggirare gli ostacoli (Figura 1). Grazie a queste differenze, gli AGV sono più adatti ad ambienti relativamente stabili e immutabili, mentre gli AMR supportano implementazioni più flessibili e scalabili, come quelle necessarie per le operazioni per Impresa 4.0.

Figura 1: Gli AMR (a sinistra) navigano intorno agli ostacoli, mentre gli AGV (a destra) si fermano quando incontrano un ostacolo. (Immagine per gentile concessione di Omron)

Figura 1: Gli AMR (a sinistra) navigano intorno agli ostacoli, mentre gli AGV (a destra) si fermano quando incontrano un ostacolo. (Immagine per gentile concessione di Omron)

Evoluzione degli standard

Alcuni standard relativi agli AMR si sono evoluti da standard precedentemente sviluppati per AGV e robot stazionari. Ad esempio, la norma EN 1525:1997 è stata sviluppata per gli AGV e successivamente è stata applicata agli AMR senza modifiche. La più recente norma ISO 3691-4 riguarda gli AGV e contiene sezioni dedicate agli AMR.

La norma ANSI/ITSDF B56.5 è uno standard di sicurezza per i veicoli industriali guidati, i veicoli industriali guidati senza equipaggio e le funzioni automatizzate dei veicoli industriali con equipaggio; non riguarda gli AMR. La più recente norma ANSI/RIA R15.08 è uno standard di sicurezza per l'uso degli AMR in ambienti industriali. Si basa e amplia lo standard R15.06 per l'utilizzo in sicurezza di bracci robotici stazionari.

Un'altra norma importante è la EN ISO 13849, che definisce i livelli di prestazione di sicurezza (PL) per vari tipi di apparecchiature. Esistono cinque livelli, da PLa a PLe, con requisiti sempre più severi. I produttori di AGV e AMR devono raggiungere una sicurezza PLd che garantisce un funzionamento continuo e sicuro in caso di singolo guasto, utilizzando sistemi ridondanti.

La norma ANSI/A3 R15.08-2 richiede una valutazione del rischio per l'integrazione e l'impiego degli AMR. Le valutazioni del rischio definite da ISO 12100 e ANSI B11.0-2010 sono molto simili, anche se non identiche. ISO 12100 si rivolge ai produttori di apparecchiature originali, mentre ANSI B11.0 si concentra maggiormente sulla sicurezza dei macchinari e degli utenti finali. Le basi della valutazione del rischio sono simili per entrambi gli standard.

Valutazione del rischio

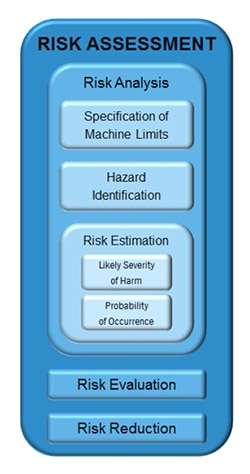

La valutazione del rischio è un'analisi altamente strutturata per giungere a un livello di rischio accettabile. Riconosce che nessun sistema o ambiente è perfetto; i rischi intrinseci possono essere gestiti ma non eliminati. Inizia con la determinazione dei limiti di funzionamento della macchina e identifica i pericoli che possono insorgere se la macchina opera in prossimità o al di fuori di tali limiti.

La fase successiva è la stima del rischio, che esamina la probabile gravità dei danni causati da ciascun pericolo e la probabilità che si verifichi. Un pericolo molto grave con una bassa probabilità di verificarsi può ricevere una classificazione simile a quella di un pericolo con un esito meno grave ma più probabile. Tutti i rischi identificati vengono valutati e classificati per dare priorità agli sforzi di riduzione del rischio. La valutazione del rischio può essere un processo iterativo, che prevede l'identificazione dei rischi più gravi e la riduzione della loro probabilità di verificarsi e/o della gravità del loro esito fino al raggiungimento di un livello accettabile di rischio residuo (Figura 2).

Figura 2: Le componenti chiave in una valutazione del rischio includono l'analisi, la valutazione e la riduzione del rischio. (Immagine per gentile concessione di SICK)

Figura 2: Le componenti chiave in una valutazione del rischio includono l'analisi, la valutazione e la riduzione del rischio. (Immagine per gentile concessione di SICK)

Classi di AMR

R15.08 riconosce tre tipi di AMR:

Tipo A: solo piattaforma AMR. A differenza degli AGV, gli AMR di tipo A possono funzionare come sistemi indipendenti senza richiedere modifiche ambientali. Possono includere funzioni opzionali come un sistema di gestione della batteria, la capacità di individuare autonomamente un caricatore e di ricaricare la batteria, la possibilità di integrarsi con un software di gestione centralizzata della flotta, ecc. Gli AMR di tipo A sono utilizzati soprattutto per la movimentazione di materiali in fabbriche o magazzini.

Tipo B: un AMR di tipo A con l'aggiunta di un attacco passivo o attivo che non sia un manipolatore (Figura 3). Gli accessori tipici sono trasportatori, tavole a rulli, cassette fisse o rimovibili, dispositivi di sollevamento, sistemi di visione, stazioni di pesatura, ecc. Gli AMR di tipo B possono essere utilizzati per compiti logistici più complessi. I sistemi di visione possono essere utilizzati per l'ispezione e l'identificazione dei prodotti, la pesatura (o la stima del numero di pezzi) e così via.

Figura 3: AMR di tipo B con attacco per tavola a rulli. Questo mostra anche i tipici sistemi di navigazione e sicurezza comuni a tutti e tre i tipi di AMR. (Immagine per gentile concessione di Omron)

Figura 3: AMR di tipo B con attacco per tavola a rulli. Questo mostra anche i tipici sistemi di navigazione e sicurezza comuni a tutti e tre i tipi di AMR. (Immagine per gentile concessione di Omron)

Tipo C: un AMR di tipo A con l'aggiunta di un manipolatore. Il manipolatore può essere un braccio robotico con tre o più assi di movimento. Gli AMR di tipo C possono essere progettati per funzionare come robot collaborativi (cobot) che lavorano a fianco di personale umano. Possono anche essere assistenti alle macchine, eseguire operazioni di prelievo e posizionamento, completare attività di ispezione complesse, eseguire la raccolta e il diserbo in ambienti agricoli, ecc. Alcuni modelli possono spostarsi da un luogo all'altro e svolgere compiti diversi in ogni stazione.

Messa in funzione, mappatura e monitoraggio delle luci

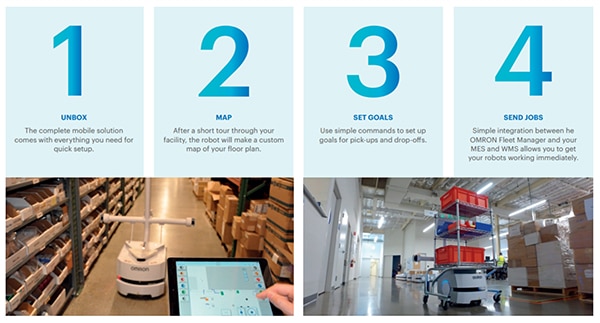

Tutti e tre i tipi di AMR sono progettati per semplificarne la messa in funzione. Rispetto agli AGV, che richiedono l'installazione di ampie infrastrutture, per l'implementazione dell'AMR non è necessaria alcuna costruzione e le esigenze di programmazione possono essere minime. La messa in funzione di base è un processo che si sviluppa in quattro fasi (Figura 4):

- L'AMR viene consegnato con tutto il software necessario installato; il primo compito è quello di installare e caricare la batteria.

- La mappatura è fondamentale e può essere implementata manualmente o automaticamente. Per la mappatura manuale, un tecnico controlla l'AMR e lo accompagna in giro per la struttura in modo che possa conoscere l'ambiente. Gli AMR a guida laser possono scansionare automaticamente fino a 1.000 metri quadrati al minuto per creare mappe che catturano tutte le caratteristiche dell'area immediata e inviare in modalità wireless la mappa risultante a un computer centrale. In entrambi i casi, le mappe possono essere personalizzate con percorsi virtuali e corsie vietate per operazioni sicure e possono essere condivise tra flotte di AMR.

- La definizione degli obiettivi include l'identificazione dei luoghi di prelievo e di consegna.

- L'assegnazione dei compiti è la fase finale e comprende la programmazione e il coordinamento dei vari AMR della flotta e l'integrazione con il software di pianificazione delle risorse aziendali (ERP), il sistema di esecuzione della produzione (MES) e il sistema di gestione del magazzino (WMS).

Figura 4: Gli AMR vengono forniti con il software completo installato e possono essere rapidamente messi in funzione e integrati in un ambiente di produzione. (Immagine per gentile concessione di Omron)

Figura 4: Gli AMR vengono forniti con il software completo installato e possono essere rapidamente messi in funzione e integrati in un ambiente di produzione. (Immagine per gentile concessione di Omron)

Oltre alla mappatura di una struttura mediante scansione laser, alcuni AMR di Omron utilizzano una telecamera per rilevare e tracciare la posizione delle luci aeree. Crea e sovrappone una "mappa delle luci" alla "mappa del pavimento" standard.

La localizzazione laser può tollerare fino a un certo punto i cambiamenti ambientali a pavimento. Supponiamo che oltre l'80% delle caratteristiche cambi, ad esempio in una banchina di spedizione dove i pallet o i carrelli cambiano continuamente posizione. In questo caso, la localizzazione laser è meno utile e l'aggiunta della mappa delle luci aumenta l'affidabilità della navigazione. L'uso della mappa delle luci consente inoltre agli AMR di navigare più facilmente nelle aree aperte di grandi strutture.

Gestione di flotte di robot

Una gestione efficace delle flotte di robot può moltiplicare i vantaggi dell'utilizzo degli AMR. Può supportare il controllo centralizzato e il funzionamento coordinato di tipi misti di AMR e fornire i dati e le analisi necessari per massimizzare l'efficienza operativa. Alcune caratteristiche comuni dei sistemi di gestione di una flotta di AMR includono:

Le assegnazioni ottimizzate dei compiti si basano sulle capacità di ciascun robot della flotta, sulle loro posizioni attuali e sull'anticipazione della loro assegnazione successiva.

La gestione del traffico comprende la programmazione dei luoghi e degli orari di prelievo e di consegna per la massima efficienza e la notifica ai robot di cambiamenti di destinazione o di nuovi ostacoli, consentendo loro di ricalcolare il percorso per la massima efficienza e sicurezza.

La gestione della carica tiene traccia del livello di carica della batteria di ogni robot della flotta, consentendo una ricarica proattiva che assicuri il massimo tempo di servizio.

Gli aggiornamenti software coordinati in tutta la flotta garantiscono la disponibilità della versione più recente a ogni tipo di robot.

L'integrazione aziendale collega il software di gestione della flotta ai sistemi ERP, MES e WMS, in modo che i compiti possano essere assegnati e programmati automaticamente per la flotta in tempo reale.

Messa in funzione virtuale

Una combinazione di gemelli digitali e software di simulazione consente la messa in funzione virtuale. In questo caso, un gemello digitale è una rappresentazione virtuale di un AMR. I gemelli digitali possono essere utilizzati per convalidare virtualmente le prestazioni dei singoli AMR e delle flotte di AMR. La messa in funzione virtuale utilizza un software di simulazione robotica per combinare i gemelli digitali degli AMR con un gemello digitale dell'ambiente circostante (Figura 5).

Figura 5: I gemelli digitali AMR possono essere inseriti virtualmente in un ambiente di fabbrica simulato per la messa in funzione virtuale. (Immagine per gentile concessione di Siemens)

Figura 5: I gemelli digitali AMR possono essere inseriti virtualmente in un ambiente di fabbrica simulato per la messa in funzione virtuale. (Immagine per gentile concessione di Siemens)

La messa in funzione virtuale degli AMR può essere utilizzata anche per integrare e coordinare il funzionamento di robot di diversi produttori. Durante il processo di messa in funzione virtuale, i tecnici possono creare in modo rapido ed efficiente scenari multipli per verificare il corretto funzionamento dell'intero sistema, non solo di AMR isolati.

Anche i test di sicurezza virtuale e il debug possono essere implementati con i gemelli digitali e la simulazione. Gli AMR virtuali possono essere sottoposti a situazioni anomale per testare varie emergenze e garantire il corretto funzionamento dei protocolli di sicurezza.

La possibilità di implementare il debug virtuale può accelerare l'implementazione di flotte di AMR. Il debug di flotte di AMR fisici dopo la messa in servizio è impegnativo e richiede molto tempo, comporta interruzioni del lavoro e influisce negativamente sulla produttività della struttura. Con il debug virtuale si eliminano le interruzioni del lavoro e gli utenti hanno la certezza che gli AMR funzioneranno come previsto nel mondo reale.

Conclusione

La messa in servizio degli AMR sta diventando sempre più diffusa in un'ampia gamma di installazioni per Impresa 4.0. Il panorama degli standard per gli AMR si sta evolvendo per soddisfare i requisiti di integrazione, configurazione e personalizzazione sicura ed efficiente di un AMR o di una flotta di AMR in un sito. La valutazione del rischio è un requisito fondamentale dei nuovi standard, in conformità con gli standard ANSI e ISO. Anche gli strumenti per la messa in funzione degli AMR si stanno evolvendo, con l'emergere della messa in funzione virtuale che utilizza i gemelli digitali e la simulazione.

Questa è la prima di una serie in due parti incentrata sulle implicazioni dello standard R15.08-2 recentemente rilasciato in materia di sicurezza, valutazione del rischio e messa in funzione degli AMR. La seconda parte discute la tanto anticipata norma R15.08-3, attualmente in fase di sviluppo, che affronterà il tema della fusione sensoriale negli AMR.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.