Specificare e utilizzare i cavi VFD per migliorare l'affidabilità e la sicurezza e ridurre le emissioni di biossido di carbonio

Contributo di Editori nordamericani di DigiKey

2023-10-25

I comandi a frequenza variabile (VFD) e i motori possono ridurre le emissioni di biossido di carbonio e aumentare l'efficienza, l'affidabilità e la sicurezza di vari sistemi, tra cui nastri trasportatori, pompe, miscelatori, ascensori, impianti di riscaldamento, ventilazione e condizionamento (HVAC) e applicazioni simili. Il cablaggio che collega un VFD al motore è un aspetto critico del sistema. Senza un cablaggio corretto, la sicurezza dell'operatore può essere compromessa e l'affidabilità e la durata del motore si possono ridurre.

I tipici sistemi VFD operano in condizioni difficili con picchi di tensione elevati anche di due o tre volte la tensione di alimentazione e alti livelli di rumore elettromagnetico irradiato e condotto. Inoltre, i cavi possono essere esposti a temperature elevate. Devono resistere all'olio, all'acqua e ai raggi ultravioletti (UV), mantenendo un elevato grado di flessibilità e soddisfacendo numerosi requisiti tecnici UL, CSA, NFPA e NEC.

I difficili ambienti operativi e i requisiti tecnici delle installazioni VFD complicano le specifiche dei cavi. Questo articolo esamina brevemente il funzionamento dei VFD e dei motori, i requisiti di isolamento dei cavi e la necessità di compatibilità elettromagnetica (EMC). L'articolo confronta le specifiche dei cavi UL 1277 TC ER, WTTC e TC ed esamina i requisiti NEC e NFPA. Presenta inoltre considerazioni sulla struttura dei cavi, prima di concludere con una panoramica di esempi di Belden, Helukabel, Igus, LAPP e SAB North America.

Sfide ambientali

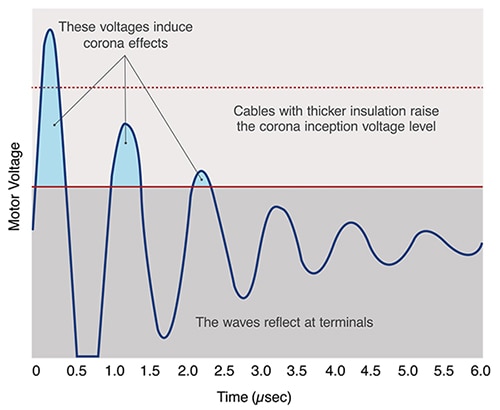

I motori VFD, gli azionamenti e i cavi che li collegano operano in ambienti elettrici difficili. I cavi VFD devono fornire in modo efficiente un'elevata potenza di azionamento ad alte tensioni e gestire picchi di tensione e livelli di rumore elevati. L'isolamento dei cavi VFD è soggetto a condizioni difficili, come le onde riflesse e le tensioni di innesco della corona (Figura 1):

- Onde riflesse: le onde riflesse possono essere causate da impedenze non corrispondenti tra il motore di un VFD e il suo cavo. Ciò può causare il rimbalzo delle onde di tensione verso l'unità. Senza un isolamento ad alte prestazioni, le onde riflesse possono rompere l'isolamento e surriscaldare il cavo.

- Tensione di innesco/scarica a corona: le tensioni di modulazione della larghezza di impulso (PWM) nei sistemi VFD oscillano rapidamente da zero al picco di tensione. Senza un isolamento adeguato, un picco di alta tensione che superi la tensione di innesco a corona del cavo provoca la ionizzazione dell'aria intorno al conduttore, dando luogo a scariche a corona che possono fondere l'isolamento e danneggiare il motore, i cuscinetti del motore e l'azionamento.

Figura 1: L'isolamento dei cavi VFD deve gestire le onde riflesse e le tensioni di innesco della corona. (Immagine per gentile concessione di SAB North America)

Figura 1: L'isolamento dei cavi VFD deve gestire le onde riflesse e le tensioni di innesco della corona. (Immagine per gentile concessione di SAB North America)

Schermatura e messa a terra

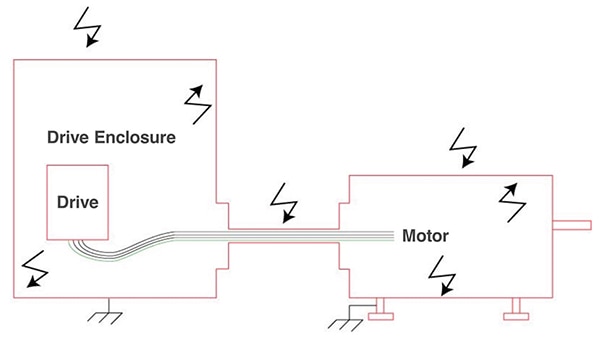

Oltre a resistere ai picchi di tensione, i cavi VFD devono supportare elevati livelli di EMC. Le considerazioni importanti in materia di EMC sono:

- Le correnti di modo comune derivano dalle tensioni trifase dei VFD che non si sommano a zero, creando uno squilibrio di tensione. Quando il livello di tensione non zero cambia, una corrente di carica del cavo proporzionale ritorna attraverso il conduttore di terra. Un'eccessiva corrente di modo comune crea un anello di massa che interferisce con le prestazioni del sistema.

- Il rumore elettrico trasmesso deriva dalle frequenze di azionamento variabili che possono indurre interferenze elettromagnetiche (EMI) e in radiofrequenza (RFI) e influenzare i componenti e i sistemi vicini.

Un sistema di azionamento, cavi e motore efficacemente messi a terra crea una gabbia di Faraday che garantisce solide prestazioni EMC (Figura 2).

Figura 2: I cavi VFD possono attenuare le correnti di modo comune e il rumore elettrico con collegamenti a terra adeguati. (Immagine per gentile concessione di SAB North America)

Figura 2: I cavi VFD possono attenuare le correnti di modo comune e il rumore elettrico con collegamenti a terra adeguati. (Immagine per gentile concessione di SAB North America)

Premitreccia e canaline

I cavi VFD sono disponibili con diametri piccoli per il passaggio in canaline e come strutture di cavi corazzati saldati in continuo. Queste soluzioni richiedono un'installazione complessa e costosa e soffrono di potenziali problemi di affidabilità. Sono disponibili cavi da passerella (TC) che non richiedono canaline. Se è disponibile una canalina, è possibile utilizzarla per creare la gabbia di Faraday tra l'azionamento e il motore. Quando si utilizzano diverse classi di TC, è possibile aggiungere i pressacavi EMC per completare la gabbia di Faraday. I pressacavi EMC hanno un grado di protezione dalle infiltrazioni IP68, sono resistenti all'acqua dolce fino a una profondità massima di 1,5 metri per un massimo di 30 minuti e sono protetti dalla polvere, il che li rende adatti all'uso in ambienti industriali ed esterni difficili (Figura 3).

Figura 3: Per creare una gabbia di Faraday e controllare le EMI, è possibile utilizzare i pressacavi sui collegamenti all'elettronica dell'azionamento e al motore. (Immagine per gentile concessione di SAB North America)

Figura 3: Per creare una gabbia di Faraday e controllare le EMI, è possibile utilizzare i pressacavi sui collegamenti all'elettronica dell'azionamento e al motore. (Immagine per gentile concessione di SAB North America)

Classi di cavi

I TC possono semplificare l'installazione e ridurre i costi. Sono classificati secondo vari criteri di applicazione, come la tensione nominale, la flessibilità e i test di schiacciamento/impatto. Esistono due principali standard UL. Entrambi si applicano ai cavi di dimensioni pari o superiori a 18 AWG. I due standard sono:

UL 1277, Cavi da passerella per alimentazione elettrica e controllo, riguarda diversi tipi di cavi TC classificati a 600 V.

- I cavi TC di base sono il tipo più comune e sono utilizzati come cavi VFD quando sono richieste proprietà ignifughe.

- I cavi da passerella TC-ER (con corsa a vista) devono superare requisiti più severi in materia di urti e collisioni rispetto ai cavi TC standard. Possono scorrere liberamente tra le canaline per una distanza media di 1,8 m.

- THHN/PVC è un esempio di costruzione TC a basso costo con rivestimento termoplastico. È adatto per l'interramento diretto e per il passaggio in una canalina.

UL 2277, Cavo di alimentazione flessibile per motori e cavo da passerella per turbine eoliche, copre due tipi di TC classificati a 1.000 V.

- Il cavo di alimentazione flessibile per motori (FMSC) è progettato principalmente come cavo di alimentazione di un motore VFD.

- Il cavo da passerella per turbine eoliche (WTTC) è in grado di resistere a condizioni difficli nelle applicazioni eoliche, come olio, abrasione, temperature estreme, acqua, movimento costante e così via.

NEC e NFPA

La conformità a NEC 79/NFPA 79 Edizione 2018 è spesso, ma non sempre, richiesta negli Stati Uniti a seconda delle norme edili locali. Lo standard richiede che i cavi VFD siano contrassegnati da RHH, RHW, RHW-2, XHH, XHHW o XHHW-W, definiti come segue:

- RHW, RHH e RHW-2 utilizzano un isolamento in gomma ad alto calore.

- RHW indica un cavo resistente all'acqua con una temperatura nominale di +75 °C.

- RHH indica un cavo non resistente all'acqua con una temperatura nominale di +75 °C.

- RHW-2 indica un cavo resistente all'acqua con una temperatura nominale di +90 °C.

- XHH, XHHW e XHHW-W utilizzano l'isolamento XLPE (polietilene reticolato).

- XHH è destinato all'uso in ambienti umidi ed è classificato a +75 °C.

- XHHW è destinato all'uso in ambienti umidi ed è classificato a +75 °C.

- XHHW2 è destinato all'uso in ambienti umidi ed è classificato a +90 °C.

L'isolamento in XLPE è più leggero e più flessibile di quello in gomma, rendendo i cavi XLPE più facili da installare, soprattutto a basse temperature. Inoltre, XLPE offre minori perdite rispetto all'isolamento in gomma.

Costruzione cavo

Esistono numerosi modi per implementare i TC VFD. L'articolo CF31-25-04 di Igus è un buon esempio di molti degli elementi comuni; i numeri dell'elenco corrispondono alla Figura 4:

- Rivestimento esterno realizzato con miscela di PVC estruso a pressione e resistente agli oli; rivestimento esterno in PVC a bassa adesione e resistente agli oli

- Schermatura esterna realizzata con una treccia altamente resistente alla flessione composta da fili di rame stagnato

- Rivestimento interno in PVC estruso a pressione con riempimento a soffietto

- CFRIP è una striscia a strappo specifica di Igus stampata nella guaina interna per una più rapida spellatura del cavo.

- L'isolamento del nucleo in polietilene reticolato (XLPE) presenta un legame tridimensionale all'interno della plastica; il materiale XLPE ha un'elevata resistenza meccanica e una bassa capacità.

- Conduttore che varia per nuclei <10 mm² e nuclei ≥10 mm² in base ai requisiti DIN EN 60228

- Scarico della trazione centrale, in un materiale resistente alle sollecitazioni da trazione

Figura 4: Esempio di cavo VFD che illustra gli elementi di schermatura e di scarico della trazione oltre ai conduttori elettroportanti. (Immagine per gentile concessione di Igus)

Figura 4: Esempio di cavo VFD che illustra gli elementi di schermatura e di scarico della trazione oltre ai conduttori elettroportanti. (Immagine per gentile concessione di Igus)

Altre opzioni

ÖLFLEX VFD 1XL di LAPP è una famiglia di robusti cavi schermati per azionamenti VFD resistente all'olio e ai raggi UV per progetti che richiedono un diametro di cavo ridotto. Il diametro insolitamente ridotto dell'isolamento XLPE rende questi cavi adatti all'uso in installazioni dense, dove i cavi standard possono essere troppo grandi. Inoltre, il diametro più sottile consente una maggiore flessibilità per velocizzare l'installazione. Questi cavi classificati TC-ER possono essere installati senza canalina, ma il loro diametro ridotto e la loro flessibilità semplificano l'uso delle canaline quando necessario. Soddisfano i requisiti di prestazioni XHHW2. Ad esempio, LAPP offre diversi modelli con quattro conduttori (compresa la terra) più lo scarico, come il modello 701703 con conduttori da 10 AWG (5,3 mm²) e il modello 701717 con conduttori da 2 AWG (33,7 mm²).

Helukabel offre diversi cavi con classificazioni TC-ER e WTTC, con conduttori da 2 a 18 AWG, come il modello 63141 TC a quattro conduttori 12 AWG. Sono dotati di una doppia schermatura che combina una lamina di alluminio (copertura del 100%) e una treccia di rame stagnato (copertura dell'85% circa). Utilizzano un isolamento XLPE e sono dotati di guaine in PVC resistenti all'olio, ai refrigeranti, ai solventi e agli agenti di pulizia/disinfezione. Questi cavi sono adatti per l'installazione all'aperto e non protetta in passerelle e dalla passerella alla macchina. Inoltre, sono adatti all'installazione in canaline o all'interramento diretto.

Cavi ad alta flessibilità

Belden offre diverse famiglie di TC con varie configurazioni di conduttori e massa che utilizzano diversi materiali di isolamento e schermatura (Figura 5). Per le installazioni che richiedono TC altamente flessibili, l'azienda offre i cavi VFD HighFlex con diverse gamme di flessibilità e fino a 10 milioni di cicli di flessione. Questi TC presentano conduttori in rame stagnato a trefoli sottili, con alcune strutture che hanno oltre 2.000 trefoli singoli, e una guaina TPE flessibile che li rendono estremamente flessibili per la facilità di gestione durante l'installazione. Ad esempio, l'articolo 29501F 0101000, con classificazioni TC-ER e WTTC, è destinato ad applicazioni in movimento continuo e in macchina e soddisfa i requisiti di XHHW2 per l'uso in ambienti umidi fino a +90 °C. Le applicazioni ideali per i cavi VFD HighFlex includono:

- Funzionamento delle apparecchiature di processo

- Alimentazione delle pompe

- Alimentazione delle ventole

- Funzionamento di nastri trasportatori di materiale

- Spostamenti di bracci robotici

Figura 5: Alcune delle numerose configurazioni dei conduttori e della massa e dei materiali di isolamento e schermatura utilizzati nei cavi VFD. (Immagine per gentile concessione di Belden)

Figura 5: Alcune delle numerose configurazioni dei conduttori e della massa e dei materiali di isolamento e schermatura utilizzati nei cavi VFD. (Immagine per gentile concessione di Belden)

I cavi VFD di SAB sono progettati per fornire prestazioni EMC ottimizzate. È disponibile anche un modello adatto alla flessione continua. Questi cavi soddisfano i requisiti TC-ER e WTTC e utilizzano l'isolamento XLPE per migliorare la capacità con due opzioni: una con diametro ridotto e una che supporta tratte più lunghe. I diversi produttori di motori VFD hanno requisiti diversi in termini di dimensioni delle coppie per i TC VFD combinati e possono richiedere un cavo con o senza filo di continuità. I cavi VFD di SAB comprendono cavi che soddisfano la maggior parte dei requisiti applicativi, come l'alimentazione con una coppia combinata per il rilevamento di frenata o della temperatura, diverse opzioni di sezione, tra cui 18, 16, 14 e 12 AWG, e alcuni progetti con due coppie. Hanno una doppia schermatura che combina la lamina con la treccia di rame stagnato e sono disponibili anche modelli simmetrici a massa. Questi cavi presentano un raggio di curvatura pari a 12 volte il loro diametro e sono classificati XHHW2 per l'uso in ambienti umidi fino a 90 °C. Un buon esempio di questi cavi è il modello 35661204, un cavo a quattro conduttori 12 AWG.

Conclusione

I cavi VFD sono utilizzati in ambienti elettrici difficili e devono resistere alle alte temperature, all'esposizione all'acqua, all'olio e/o a varie sostanze chimiche. La scelta di questi cavi è un processo complesso, che richiede la considerazione di varie proprietà di isolamento, tra cui la capacità di resistere alle onde riflesse e alle tensioni di innesco della corona, la schermatura, i pressacavi per la protezione EMC e i requisiti UL, NEC e NFPA. I cavi VFD correttamente specificati e installati contribuiscono a semplificare le installazioni e a ridurre i costi, a migliorare il funzionamento del motore, a ridurre le emissioni di biossido di carbonio e a migliorare la sicurezza dell'operatore.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.