Gestione termica in applicazioni con resistori a montaggio superficiale

2021-09-14

La gestione termica sta diventando sempre più importante con l'aumentare della densità dei componenti elettronici nelle moderne schede a circuiti stampati (PCB) e della potenza applicata. Entrambi questi fattori comportano temperature più elevate dei singoli componenti e dell'intero gruppo. Tuttavia, ogni componente elettrico deve essere usato entro i suoi limiti di temperatura di funzionamento prescritti a causa delle proprietà dei materiali e degli aspetti legati all'affidabilità. Questo articolo fornisce risultati sperimentali per prevenire il surriscaldamento dei dispositivi elettronici come i resistori a montaggio superficiale.

Perdita elettrica e trasferimento di calore

Il calore viene dissipato nel resistore per perdita elettrica (effetto Joule), con conseguente aumento della temperatura. Una volta che si verifica un gradiente di temperatura, inizia a generarsi il flusso di calore. Trascorso un certo tempo (a seconda della capacità termica e delle proprietà di conduzione termica del dispositivo) raggiunge una condizione di stato stazionario. Il tasso di flusso di calore costante PH corrisponde alla potenza elettrica dissipata Pel (Figura 1).

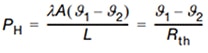

Poiché la natura della conduzione del calore attraverso un corpo è simile alla legge di Ohm sulla conduzione elettrica, l'equazione può essere riscritta (vedere "Principi base del trasferimento di calore" in questo articolo):

(1)

(1)

dove

![]() (2)

(2)

è la resistenza termica nella dimensione di [K/W], che può essere considerata indipendente dalla temperatura per la maggior parte dei materiali e dei regimi di temperatura di interesse nelle applicazioni elettroniche.

Figura 1: Illustrazione schematica del percorso principale del flusso di calore di un resistore in chip su una PCB. (Immagine per gentile concessione di Vishay/Beyschlag)

Figura 1: Illustrazione schematica del percorso principale del flusso di calore di un resistore in chip su una PCB. (Immagine per gentile concessione di Vishay/Beyschlag)

Resistenza termica

Modello approssimato di resistenza termica

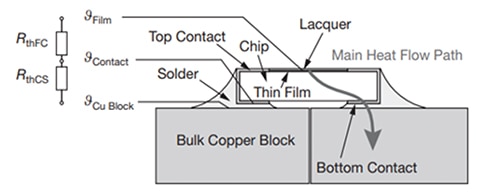

Il trasferimento di calore nei dispositivi elettronici come i resistori a montaggio superficiale sulle PCB può essere descritto da un modello approssimato della resistenza termica. Qui è trascurato il calore diretto trasportato dal film resistivo all'aria circostante (ambiente) per conduzione attraverso il rivestimento in vernice e per convezione in aria libera. Così, il calore si propaga attraverso il substrato di allumina, il contatto del chip metallico, il giunto di saldatura e infine attraverso la scheda (FR4 con rivestimento in rame). Il calore della PCB viene trasferito all'aria circostante per convezione naturale (Figura 2).

Per semplificare, la resistenza termica globale RthFA può essere descritta come una serie di resistori termici con le temperature corrispondenti alle interfacce come segue: ![]() (3)

(3)

Il rispettivo circuito equivalente di resistenza termica è mostrato nella Figura 2 dove

RthFC è la resistenza termica interna del componente resistivo, compreso lo strato resistivo, il substrato e il contatto inferiore;

RthCS è la resistenza termica del giunto di saldatura;

RthSB è la resistenza termica della PCB, comprese le piazzole, i percorsi dei circuiti e il materiale di base;

RthBA è la resistenza termica del trasferimento di calore dalla superficie della PCB all'ambiente (aria circostante) e

RthFA è la resistenza termica complessiva dal sottile film resistivo all'ambiente (aria circostante).

Le temperature date per i nodi nel circuito equivalente di resistenza termica sono valide per le rispettive interfacce:

ϑFilm è la temperatura massima del film sottile nella zona calda;

ϑContact è la temperatura all'interfaccia tra il contatto inferiore e il giunto di saldatura (valida per giunti di saldatura di dimensioni minime, altrimenti si potrebbero introdurre resistori termici paralleli);

ϑSolder è la temperatura all'interfaccia tra il giunto di saldatura e la piazzola (rivestimento in rame della PCB);

ϑBoard è la temperatura della superficie della PCB e

ϑAmbient è la temperatura dell'aria circostante.

Figura 2: Circuito equivalente approssimato di resistenza termica di un resistore in chip su una PCB. (Immagine per gentile concessione di Vishay/Beyschlag)

Figura 2: Circuito equivalente approssimato di resistenza termica di un resistore in chip su una PCB. (Immagine per gentile concessione di Vishay/Beyschlag)

Principi base sul trasferimento di calore

L'energia termica può essere trasferita da tre meccanismi fondamentali: conduzione, convezione e radiazione.

![]() (4)

(4)

Conduzione

Il tasso di flusso di calore per conduzione è proporzionale al gradiente unidimensionale dϑ/dx, dove λ nella dimensione di [W/mK] è la conduttività termica specifica e A è l'area della sezione trasversale per il flusso termico:

![]() (5)

(5)

che ha la dimensione di [W]. Per un corpo cubico semplice di lunghezza L con due interfacce parallele A a temperature diverse, ϑ1 e ϑ2, l'equazione per il trasferimento di calore è

(6)

(6)

Convezione

Il tasso di flusso di calore per convezione può essere descritto in modo simile all'equazione (6),

![]() (7)

(7)

dove α è il coefficiente convettivo, A è l'area della superficie alla temperatura ϑ1 dell'oggetto e ϑ2 è la temperatura del fluido circostante (es. l'aria). Il coefficiente α include le proprietà materiali del fluido (capacità termica e viscosità) e le condizioni di movimento del fluido (portata, convezione forzata/non forzata e forme geometriche). Inoltre, dipende anche dalla differenza di temperatura ϑ1 - ϑ2 stessa. Così, l'equazione (7) sembra semplice, ma per risolvere problemi di trasferimento di calore, il coefficiente α deve quasi sempre essere approssimato o determinato per via sperimentale.

Radiazione

Il flusso radiante termico può essere descritto dalla legge di Stefan-Boltzmann (equazione (8)), risultante in un flusso netto tra due oggetti a temperature diverse ϑ1 e ϑ2 (equazione (9)), assumendo emissività e area superficiale identiche. In

![]() (8)

(8)

![]() (9)

(9)

ε è l'emissività, σ= 5,67 x 10-8 Wm-2K-4 è la costante di Stefan-Boltzmann e ϑ è la temperatura di una superficie A. Tuttavia, il trasferimento di calore per radiazione secondo l'equazione (5) sarà trascurato qui, poiché il suo contributo è minimo alle basse temperature. In genere, più del 90% del calore totale viene dissipato per conduzione termica. Per l'imaging termico all'infrarosso, l'equazione (9) è invece di fondamentale importanza.

Analogia tra resistenza elettrica e resistenza termica

La corrente elettrica I che passa attraverso un resistore elettrico R è proporzionale alla differenza del potenziale elettrico U1 e U2:

Figura 3a: La corrente elettrica che passa attraverso un resistore elettrico è proporzionale alla differenza dei potenziali elettrici U1 e U2. (Immagine per gentile concessione di Vishay/Beyschlag)

Figura 3a: La corrente elettrica che passa attraverso un resistore elettrico è proporzionale alla differenza dei potenziali elettrici U1 e U2. (Immagine per gentile concessione di Vishay/Beyschlag)

Il tasso di flusso di calore P che passa attraverso un resistore termico Rth è proporzionale alla differenza di temperatura di ϑ1 e ϑ2:

Figura 3b: Il tasso di flusso di calore che passa attraverso un resistore termico è proporzionale alla differenza di temperatura di ϑ1 e ϑ2. (Immagine per gentile concessione di Vishay/Beyschlag)

Figura 3b: Il tasso di flusso di calore che passa attraverso un resistore termico è proporzionale alla differenza di temperatura di ϑ1 e ϑ2. (Immagine per gentile concessione di Vishay/Beyschlag)

Simile ai resistori elettrici, la resistenza termica di più di un oggetto in un gruppo può essere descritta da reti di resistori termici in serie e in parallelo, come mostrato per due resistori termici nelle seguenti equazioni:

![]() (10)

(10)

![]() (11)

(11)

Resistenza termica interna

La resistenza termica interna RthFC è un valore specifico del componente determinato principalmente dal substrato ceramico (conducibilità termica specifica e geometria).

Resistenza termica del giunto di saldatura

Per la saldatura convenzionale, la resistenza termica RthCS è trascurabile a causa della conducibilità termica specifica relativamente alta della lega saldante e di un elevato rapporto tra l'area della sezione trasversale e la lunghezza del percorso del flusso (circa 1 K/W). Ciò vale soprattutto per distanziatori di poco conto. Un giunto di saldatura più grande può essere considerato come un resistore termico tra il contatto inferiore e un ulteriore resistore termico parallelo (dal contatto laterale alla piazzola), migliorando marginalmente la conduzione termica. Così, possiamo approssimare la resistenza termica complessiva del componente, incluso il suo giunto di saldatura:

![]() (12)

(12)

Si noti che nel caso di una saldatura incorretta, la resistenza termica RthCS porterà ad una maggiore resistenza termica complessiva. In particolare, i vuoti nella saldatura o un'impregnazione insufficiente della saldatura potrebbero causare una resistenza termica al contatto significativa o aree di sezione trasversale ridotte dei percorsi di flusso che degraderanno le prestazioni termiche.

Resistenze termiche specifiche dell'applicazione

La resistenza termica globale RthFA comprende la caratteristica termica del componente resistivo stesso e della PCB, compresa la sua capacità di dissipare il calore nell'ambiente. La resistenza termica saldatura-ambiente, RthSA, dipende fortemente dalla progettazione della scheda, che ha un'enorme influenza sulla resistenza termica totale RthFA (specialmente per valori di RthFC specifici dei componenti estremamente bassi). La resistenza termica scheda-ambiente, RthBA, include condizioni ambientali come il flusso d'aria. La responsabilità della scelta e delle dimensioni dei materiali spetta al progettista del circuito.

Determinazione sperimentale delle resistenze termiche

Imaging termico all'infrarosso

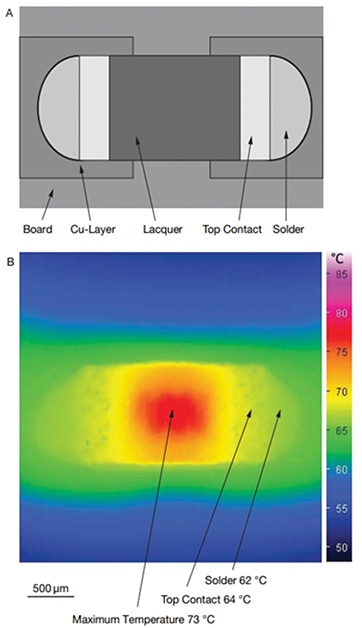

La termografia a infrarossi è ampiamente utilizzata per gli esperimenti termici. La Figura 6 mostra un'immagine termica a infrarossi di un resistore in chip 0603 con un carico di 200 mW alla temperatura ambiente. Si può osservare una temperatura massima al centro della superficie laccata. La temperatura dei giunti di saldatura è di circa 10 K sotto la temperatura massima. Una temperatura ambiente diversa porterà a uno scostamento delle temperature osservate.

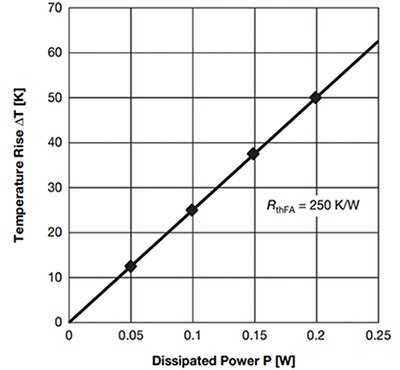

Determinazione della resistenza termica complessiva

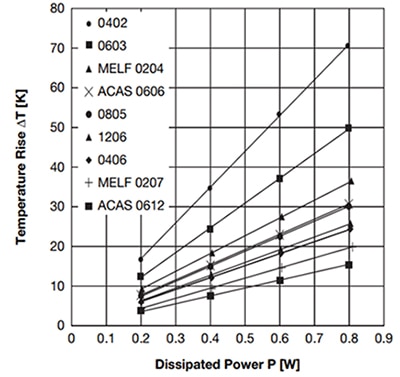

Le resistenze termiche possono essere determinate rilevando la temperatura massima del film in funzione della potenza dissipata allo stato stazionario. Per la determinazione della resistenza termica globale RthFA di un singolo componente, sono state utilizzate PCB(1) di prova standard. È stato misurato il componente nella posizione centrale. Poiché l'equazione (1) può essere riscritta in

![]() (13)

(13)

una semplice approssimazione porta direttamente alla resistenza termica RthFA = 250 K/W per un resistore in chip 0603 (Figura 4).

Figura 4: Aumento della temperatura di un resistore in chip MCT 0603 su una PCB di prova standard in funzione della potenza dissipata. (Immagine per gentile concessione di Vishay/Beyschlag)

Figura 4: Aumento della temperatura di un resistore in chip MCT 0603 su una PCB di prova standard in funzione della potenza dissipata. (Immagine per gentile concessione di Vishay/Beyschlag)

Livello di integrazione

Un singolo resistore di chip 1206 montato sulla PCB (Figura 5A) porta a una resistenza termica complessiva RthFA = 157 K/W (Figura 7). I resistori addizionali sulla PCB (ciascuno allo stesso carico, Figura 5B e C) portano a un aumento di temperatura maggiore (rispettivamente 204 K/W per 5 resistori e 265 K/W per 10 resistori).

Figura 5: Illustrazione schematica di uno (A), cinque (B) e dieci (C) resistori in chip su una PCB di prova standard. (Immagine per gentile concessione di Vishay/Beyschlag)

Figura 5: Illustrazione schematica di uno (A), cinque (B) e dieci (C) resistori in chip su una PCB di prova standard. (Immagine per gentile concessione di Vishay/Beyschlag)

Tutti i dati sono derivati dalla scheda di prova standard. Tuttavia, i dati possono servire per il confronto di diversi componenti e per valutare in generale la capacità di dissipazione del calore di un dato progetto, anche se i valori assoluti cambieranno per progetti diversi. I dati possono anche servire per verificare le simulazioni numeriche.

Figura 6: Illustrazione schematica (A) e immagine termica all'infrarosso (B) di un resistore in chip 0603 a 200 mW (23 °C di temperatura ambiente, PCB di prova standard). (Immagine per gentile concessione di Vishay/Beyschlag)

Figura 6: Illustrazione schematica (A) e immagine termica all'infrarosso (B) di un resistore in chip 0603 a 200 mW (23 °C di temperatura ambiente, PCB di prova standard). (Immagine per gentile concessione di Vishay/Beyschlag)

Determinazione della resistenza termica interna del componente

Sostituire la PCB con un corpo ideale con un'alta conducibilità termica e capacità termica tendente all'infinito (nel mondo reale un blocco di rame sfuso, Figura 8) porta a

Figura 7: Aumento di temperatura e delle resistenze termiche RthFA derivate dalle temperature massime del film determinate sperimentalmente in funzione della potenza dissipata. (Immagine per gentile concessione di Vishay/Beyschlag)

Figura 7: Aumento di temperatura e delle resistenze termiche RthFA derivate dalle temperature massime del film determinate sperimentalmente in funzione della potenza dissipata. (Immagine per gentile concessione di Vishay/Beyschlag)

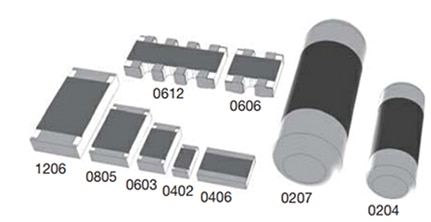

Anche in questo caso, la resistenza termica interna RthFC è stata determinata per via sperimentale rilevando le temperature massime del film tramite termografia a infrarossi in funzione della potenza dissipata. La PCB standard è stata sostituita da due blocchi di rame isolati elettricamente (60 x 60 x 10 mm). Nella Figura 9, i valori della resistenza termica interna RthFC sono dati per alcuni componenti passivi come resistori in chip, array di resistori in chip e resistori MELF, come mostra la Figura 10.

Di conseguenza, la resistenza termica diminuisce con la larghezza del contatto (Tabella 1). Il miglior rapporto tra resistenza termica e dimensione del chip è fornito dai resistori a terminali larghi. La resistenza termica interna di un resistore in chip 0406 a terminale largo (30 K/W) è quasi uguale a quella di un resistore in chip 1206 (32 K/W).

Figura 8: Illustrazione schematica del percorso principale del flusso di calore e corrispondente circuito equivalente approssimato di resistenza termica di un resistore in chip su un blocco di rame sfuso. (Immagine per gentile concessione di Vishay/Beyschlag)

Figura 8: Illustrazione schematica del percorso principale del flusso di calore e corrispondente circuito equivalente approssimato di resistenza termica di un resistore in chip su un blocco di rame sfuso. (Immagine per gentile concessione di Vishay/Beyschlag)

Figura 9: Resistenze termiche interne RthFC derivate dalle temperature massime del film determinate per via sperimentale in funzione della potenza dissipata. (Immagine per gentile concessione di Vishay/Beyschlag)

Figura 9: Resistenze termiche interne RthFC derivate dalle temperature massime del film determinate per via sperimentale in funzione della potenza dissipata. (Immagine per gentile concessione di Vishay/Beyschlag)

Figura 10: Resistori a montaggio superficiale di diversi tipi e dimensioni. (Immagine per gentile concessione di Vishay/Beyschlag)

Figura 10: Resistori a montaggio superficiale di diversi tipi e dimensioni. (Immagine per gentile concessione di Vishay/Beyschlag)

|

||||||||||||||||||||||

Tabella 1: Resistenze termiche interne determinate per via sperimentale per i resistori a montaggio superficiale.

Conclusione

La progettazione della PCB e le condizioni ambientali dell'intero gruppo assemblato sono i principali fattori che determinano la resistenza termica complessiva RthFA. Come dimostrato, un basso livello di integrazione dei componenti per la dissipazione del calore porta anche a temperature più basse dei singoli componenti. Questo è in contraddizione con l'attuale tendenza verso la miniaturizzazione, ma potrebbe essere valido in alcuni casi. Oltre ai cambiamenti nella progettazione della PCB, la dissipazione del calore può essere migliorata significativamente a livello di componenti attraverso la scelta di componenti ottimizzati, come i resistori a terminali larghi (dimensione chip 0406).

Vanno fatte alcune considerazioni di base per prevenire il surriscaldamento nelle applicazioni con resistori a montaggio superficiale:

- La dissipazione del calore può essere descritta da un modello approssimato di resistenza termica e analizzata per imaging termico all'infrarosso con sufficiente risoluzione spaziale e termica

- La resistenza termica interna specifica del componente RthFC può essere determinata per via sperimentale.

- La resistenza termica globale RthFA comprende la caratteristica termica del componente resistivo stesso e della PCB, compresa la sua capacità di dissipare il calore nell'ambiente. Generalmente, è dominata da queste ultime influenze esterne. La responsabilità della gestione termica, specialmente per quanto riguarda la progettazione della PCB e le condizioni ambientali dell'applicazione, spetta al progettista del circuito.

- La temperatura massima viene raggiunta al centro della superficie laccata che ricopre lo strato resistivo. Bisogna prestare attenzione alla connessione della saldatura. In genere, temperature di circa 10 K sotto la temperatura massima potrebbero essere associate a temperature di fusione delle saldature, alla generazione di fasi intermetalliche o delaminazione della PCB. Queste conseguenze vanno valutate soprattutto a temperature ambiente elevate.

- La scelta di componenti resistivi termostabili, così come della lega saldante e del materiale di base della PCB, è essenziale. I prodotti di grado automotive come i chip a film sottile e i resistori MELF (fino a 175 °C di temperatura massima di funzionamento del film) sono adatti a molte applicazioni.

- Le prestazioni termiche per la dissipazione del calore possono essere migliorate con

- la progettazione della PCB (es. materiale di base, piazzole e percorsi dei circuiti)

- condizioni ambientali dell'intero gruppo (trasferimento di calore convettivo)

- livello di integrazione ridotto dei componenti di dissipazione del calore

- componenti ottimizzati per la dissipazione del calore (resistori a terminali larghi)

Nota

- Secondo la norma EN 140400, 2.3.3: Materiale di base FR4 100 x 65 x 1,4 mm, strato di Cu da 35 μm, piazzola/percorso circuitale 2,0 mm di larghezza.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.