Comprendere le sfide termiche nelle applicazioni di ricarica EV

2024-03-13

Sebbene il concetto di veicolo elettrico (EV) esista dai tempi del veicolo a benzina, è solo negli ultimi anni che si è diffuso. Questa impennata di popolarità può essere attribuita ai significativi progressi della tecnologia dei veicoli elettrici e al sostanziale sostegno dei governi. Ad esempio, la decisione dell'Unione Europea di vietare i veicoli a combustione interna entro il 2035 e di imporre l'obbligo di stazioni di ricarica rapida per i veicoli elettrici ogni 60 chilometri entro il 2025 è una chiara testimonianza dell'aumento previsto della domanda.

Con l'affermarsi dei veicoli elettrici come modalità di trasporto dominante, fattori come l'autonomia delle batterie e la velocità di ricarica avranno un ruolo fondamentale nel sostenere l'economia globale. I miglioramenti dell'infrastruttura di ricarica dei veicoli elettrici richiederanno progressi in vari settori, tra i quali spicca la gestione termica come area chiave che necessita di un'evoluzione tecnologica.

Caricabatterie EV c.a. e c.c.: qual è la differenza?

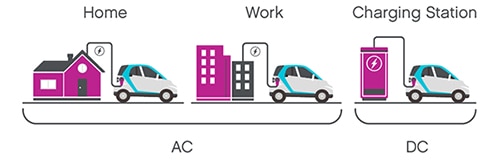

Con l'intensificarsi della domanda di soluzioni di ricarica più rapide, si sono verificati cambiamenti di approccio sia incrementali che trasformativi. Un cambiamento degno di nota è la crescente adozione di caricabatterie in c.c., che inizialmente può sembrare un concetto ambiguo, dato che tutti i sistemi a batteria funzionano intrinsecamente a corrente continua. Tuttavia, la distinzione fondamentale sta nel punto in cui avviene la conversione da c.a. a c.c. all'interno di questi sistemi.

Il caricabatterie c.a. convenzionale, tipicamente utilizzato in ambito residenziale, funge principalmente da sofisticata interfaccia responsabile della comunicazione, del filtraggio e della regolazione del flusso di corrente c.a. al veicolo. Successivamente, un caricatore c.c. a bordo del veicolo raddrizza questa potenza e carica le batterie. Al contrario, un caricabatterie c.c. effettua il raddrizzamento prima di fornire energia al veicolo, trasmettendola come fonte in c.c. ad alta tensione.

Il vantaggio principale dei caricabatterie c.c. risiede nella loro capacità di eliminare molti vincoli legati al peso e alle dimensioni, spostando i componenti di condizionamento dell'alimentazione dal veicolo elettrico a una struttura esterna.

Figura 1: I caricabatterie c.c. presentano tassi di carica notevolmente accelerati, anche se con una maggiore complessità e una maggiore generazione di calore. (Immagine per gentile concessione di Same Sky)

Figura 1: I caricabatterie c.c. presentano tassi di carica notevolmente accelerati, anche se con una maggiore complessità e una maggiore generazione di calore. (Immagine per gentile concessione di Same Sky)

Eliminando i vincoli di peso e dimensioni, i caricabatterie c.c. possono incorporare senza problemi componenti aggiuntivi per migliorare sia la portata di corrente sia la tensione di funzionamento. Questi caricabatterie utilizzano dispositivi a semiconduttore all'avanguardia per raddrizzare l'alimentazione, oltre a filtri e resistori di potenza, che generano un notevole calore durante il funzionamento. Sebbene il contributo di filtri e resistori alla dissipazione del calore sia degno di nota, l'emettitore di calore predominante in un sistema di ricarica EV è il transistor bipolare a gate isolato (IGBT), un dispositivo a semiconduttore che ha visto una crescente adozione negli ultimi decenni. Questo robusto componente ha aperto numerose possibilità nel campo della ricarica, ma garantire un raffreddamento adeguato rimane un grosso problema.

Affrontare le sfide legate al calore

Un transistor bipolare a gate isolato (IGBT) è essenzialmente un ibrido tra un transistor a effetto di campo (FET) e un transistor bipolare a giunzione (BJT). Rinomati per la loro capacità di sopportare tensioni elevate, una minima resistenza nello stato On, una velocità di commutazione e una notevole resistenza termica, gli IGBT trovano un'utilità ottimale in scenari ad alta potenza come i caricabatterie EV.

Nei circuiti di ricarica dei veicoli elettrici, dove gli IGBT fungono da raddrizzatori o da inverter, le loro frequenti operazioni di commutazione comportano la generazione di molto calore. Attualmente, la principale sfida termica è rappresentata dall'aumento sostanziale della dissipazione termica associata agli IGBT. Negli ultimi tre decenni, la dissipazione termica è più che decuplicata, passando da 1,2 kW a 12,5 kW, e le proiezioni indicano ulteriori aumenti. La Figura 2 illustra questa tendenza in termini di potenza per unità di superficie.

Per mettere questo dato in prospettiva, le CPU contemporanee raggiungono livelli di potenza di circa 0,18 kW, corrispondenti a un modesto 7 kW/cm2. Questa disparità impressionante sottolinea i formidabili ostacoli alla gestione termica che gli IGBT devono affrontare nelle applicazioni ad alta potenza.

Figura 2: La densità di potenza degli IGBT ha registrato progressi significativi. (Immagine per gentile concessione di Same Sky)

Figura 2: La densità di potenza degli IGBT ha registrato progressi significativi. (Immagine per gentile concessione di Same Sky)

Due fattori contribuiscono in modo significativo a migliorare il raffreddamento degli IGBT. In primo luogo, la superficie degli IGBT è circa il doppio di quella delle CPU. In secondo luogo, gli IGBT sono in grado di resistere a temperature di funzionamento più elevate, fino a +170 °C, mentre le moderne CPU funzionano in genere a soli +105 °C.

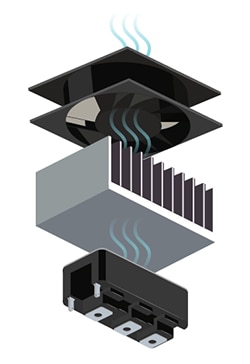

Il metodo più efficace per gestire le condizioni termiche prevede l'impiego di una combinazione di dissipatori e aria forzata. I dispositivi a semiconduttore, come gli IGBT, presentano generalmente una resistenza termica interna estremamente bassa, mentre la resistenza termica tra il dispositivo e l'aria circostante è relativamente elevata. L'integrazione di un dissipatore aumenta sostanzialmente la superficie disponibile per la dissipazione del calore nell'aria ambiente, riducendo così la resistenza termica. Inoltre, il flusso d'aria diretto sul dissipatore ne aumenta ulteriormente l'efficacia. Poiché l'interfaccia dispositivo-aria rappresenta la resistenza termica più significativa del sistema, è fondamentale ridurla al minimo. Il vantaggio di questo approccio diretto risiede nell'affidabilità dei dissipatori passivi e nella tecnologia consolidata delle ventole.

Same Sky ha personalizzato dissipatori di calore specifici per applicazioni di ricarica EV, con dimensioni fino a 950x350x75 mm. Questi dissipatori sono in grado di gestire passivamente i requisiti meno impegnativi o di gestire attivamente gli scenari più impegnativi con l'aria forzata.

Figura 3: L'utilizzo di dissipatori e ventole rappresenta una soluzione di gestione termica molto efficace per gli IGBT. (Immagine per gentile concessione di Same Sky)

Figura 3: L'utilizzo di dissipatori e ventole rappresenta una soluzione di gestione termica molto efficace per gli IGBT. (Immagine per gentile concessione di Same Sky)

Oltre ai metodi di raffreddamento ad aria, il raffreddamento a liquido è un'alternativa per dissipare il calore da componenti ad alta potenza come gli IGBT. I sistemi di raffreddamento ad acqua sono interessanti per la loro capacità di raggiungere le resistenze termiche più basse. Tuttavia, rispetto alle soluzioni di raffreddamento ad aria, queste soluzioni comportano costi più elevati e una maggiore complessità. Vale la pena di notare che anche nelle configurazioni di raffreddamento ad acqua, i dissipatori e le ventole sono sempre componenti essenziali per un'efficace rimozione del calore dal sistema.

Considerando i costi e le complessità associate, il raffreddamento diretto degli IGBT mediante dissipatori e ventole rimane l'approccio preferito. La ricerca in corso si concentra sul miglioramento delle tecnologie di raffreddamento ad aria specificamente adattate alle applicazioni IGBT. Questa ricerca attiva mira a ottimizzare la dissipazione termica riducendo al minimo i costi e le complessità del sistema associate ai metodi di raffreddamento a liquido.

Considerazioni sulla progettazione del sistema termico

L'efficacia di qualsiasi sistema di raffreddamento dipende in larga misura dal posizionamento strategico dei componenti per ottimizzare il flusso d'aria e migliorare la distribuzione del calore. Una distanza insufficiente tra i componenti può ostacolare il flusso d'aria e limitare le dimensioni dei dissipatori utilizzabili. Pertanto, è fondamentale posizionare strategicamente i componenti critici che generano calore nell'intero sistema per facilitare un raffreddamento efficiente.

Oltre al posizionamento dei componenti, anche quello dei sensori termici è fondamentale. Nei sistemi su larga scala, come i caricabatterie EV c.c., il monitoraggio della temperatura in tempo reale, facilitato dai sistemi di controllo, svolge un ruolo cruciale nella gestione termica attiva. Le regolazioni automatiche dei meccanismi di raffreddamento in base alle letture della temperatura possono ottimizzare le prestazioni del sistema e prevenire il surriscaldamento, regolando la corrente in uscita o la velocità delle ventole. Tuttavia, l'accuratezza di queste regolazioni automatiche dipende dalla qualità e dalla precisione dei sensori di temperatura. Un cattivo posizionamento dei sensori può portare a letture imprecise della temperatura, con conseguenti risposte inefficaci del sistema. Pertanto, è necessario considerare attentamente il posizionamento dei sensori termici per garantire l'accuratezza e l'affidabilità del monitoraggio e del controllo della temperatura.

Fattori ambientali

Le stazioni di ricarica EV sono spesso installate in ambienti esterni, soggetti alle più disparate condizioni atmosferiche. Per questo motivo e per mantenere prestazioni termiche ottimali, è fondamentale progettare involucri resistenti alle intemperie, con una ventilazione adeguata e una protezione da agenti atmosferici come pioggia e temperature estreme. È necessario assicurarsi che i percorsi del flusso d'aria e i sistemi di ventilazione siano progettati in modo da evitare l'ingresso dell'acqua e non ostruire il flusso d'aria.

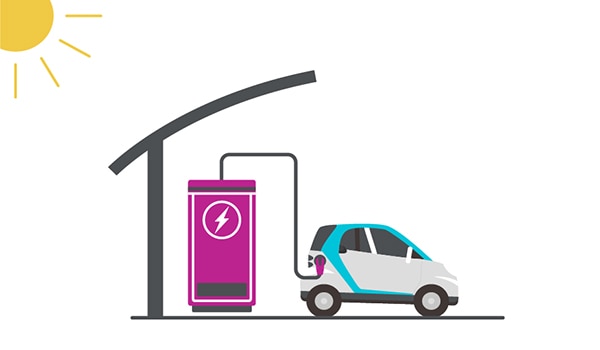

Tra i fattori esterni, il riscaldamento solare diretto rappresenta una sfida significativa, che porta a un aumento considerevole della temperatura ambiente interna dell'involucro del caricabatterie. Sebbene sia una preoccupazione legittima, la soluzione più efficiente è relativamente semplice. L'implementazione di strutture di ombreggiamento ben progettate con un flusso d'aria sufficiente tra le zone in ombra e l'unità di ricarica attenua efficacemente il riscaldamento solare, mantenendo così temperature ambientali più basse all'interno dell'involucro del caricabatterie.

Figura 4: La schermatura dei caricabatterie dalla luce solare diretta è una strategia efficiente ed economica per la gestione delle condizioni termiche. (Immagine per gentile concessione di Same Sky)

Figura 4: La schermatura dei caricabatterie dalla luce solare diretta è una strategia efficiente ed economica per la gestione delle condizioni termiche. (Immagine per gentile concessione di Same Sky)

Che cosa ha in serbo il futuro?

Negli ultimi anni si è assistito a una notevole impennata nell'adozione dei veicoli elettrici a livello mondiale, con una domanda che ha mostrato una crescita costante e significativa su vari fronti tecnologici. Con l'aumento del numero di veicoli elettrici in circolazione, la proliferazione delle infrastrutture di ricarica è destinata a crescere di pari passo. Il funzionamento efficace e l'efficienza dei caricatori sono aspetti fondamentali per lo sviluppo di questa infrastruttura di ricarica in continua crescita. Anche l'efficienza dei costi è un fattore critico, poiché la velocità con cui i privati e le aziende integrano questi caricabatterie nelle loro case e stabilimenti dipende dalla loro accessibilità economica.

In previsione della continua crescita dei veicoli elettrici e dei caricabatterie, è necessario riconoscere la natura evolutiva delle tecnologie sottostanti. Ciò significa considerare i potenziali progressi nella potenza e nella capacità di ricarica, l'evoluzione degli standard software e hardware e lasciare spazio a innovazioni impreviste. Questo approccio proattivo garantisce che i sistemi di gestione termica possano adattarsi all'evoluzione delle esigenze nel tempo.

I caricabatterie EV hanno problemi di gestione termica simili a quelli di altri dispositivi elettronici ad alta densità e potenza. Tuttavia, la densità di potenza dei transistor bipolari a gate isolato (IGBT) utilizzati nei caricabatterie EV, unita alle crescenti esigenze, rappresenta una sfida unica. Con l'aumento delle velocità di carica e delle capacità delle batterie, la necessità di sviluppare caricabatterie efficaci e sicuri si fa sempre più impellente, richiedendo ai progettisti e agli ingegneri di gestione termica più di quanto abbiano mai fatto prima.

Same Sky offre una gamma completa di componenti per la gestione termica, affiancata da servizi di progettazione termica leader del settore, per supportare le esigenze in evoluzione dell'ecosistema di ricarica dei veicoli elettrici.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.