Utilizzare robot industriali compatti per rendere più produttiva qualsiasi officina

Contributo di Editori nordamericani di DigiKey

2019-12-12

Molte grosse aziende utilizzano già da molto tempo robot industriali dedicati per aumentare l'efficienza e la produttività delle loro linee di produzione. I robot inoltre danno loro un vantaggio competitivo in termini di costi rispetto a realtà produttive di dimensioni inferiori che non potrebbero beneficiarne. Ma i robot industriali non sono più un'esclusiva della produzione su grande scala. Ora sono disponibili robot più piccoli e per uso generale che consentono di aumentare la produttività per un'ampia gamma di operazioni, lavorando come collaboratori a fianco dell'uomo, in spazi molto ristretti.

Questo articolo esamina ciò che ostacolava il passaggio dei robot dalla grande industria ad aziende più piccole, con funzioni collaborative, e perché oggi le cose sono cambiate. Presenterà quindi alcuni esempi di robot - sotto forma di bracci manipolatori - di KUKA Robotics Corp e spiegherà come possono essere implementati indistintamente in grandi e piccole strutture.

La nascita del robot collaborativo

Diversi fattori hanno storicamente determinato l'uso della robotica industriale alle sole aziende su larga scala. Il motivo fondamentale era la difficoltà di generare una redditività del capitale investito (ROI). I primi robot industriali richiedevano un notevole impegno di progettazione ed erano totalmente personalizzati in base al loro compito. Di conseguenza, potevano gestire solo un ventaglio di operazioni estremamente ristretto. Dati i costi e la mancanza di flessibilità, il robot doveva offrire sostanziali miglioramenti in termini di efficienza e produttività rispetto ai metodi manuali e, per giustificarne l'implementazione, doveva essere impiegato su linee di produzione ad alto volume. Condizioni che realtà produttive medio-piccole difficilmente riuscivano a garantire.

Per massimizzare i vantaggi, la maggior parte dei robot industriali per aziende su larga scala tendevano a essere grandi e veloci, lavorando con materiali e a velocità al di la delle capacità umane (Figura 1). La quantità di moto del robot può essere abbastanza elevata da provocare lesioni o anche la morte di qualsiasi lavoratore colpito lungo il percorso del movimento. Per mantenere i lavoratori al sicuro, i grandi robot industriali devono essere isolati dietro gabbie o altre barriere con interblocchi, così da spegnersi se qualcuno entra nel loro spazio.

Figura 1: I robot industriali tradizionali tendono a essere grandi e a muoversi velocemente, per cui richiedono gabbie di protezione per garantire la sicurezza dei lavoratori. (Immagine per gentile concessione di KUKA Robotics Corp.)

Figura 1: I robot industriali tradizionali tendono a essere grandi e a muoversi velocemente, per cui richiedono gabbie di protezione per garantire la sicurezza dei lavoratori. (Immagine per gentile concessione di KUKA Robotics Corp.)

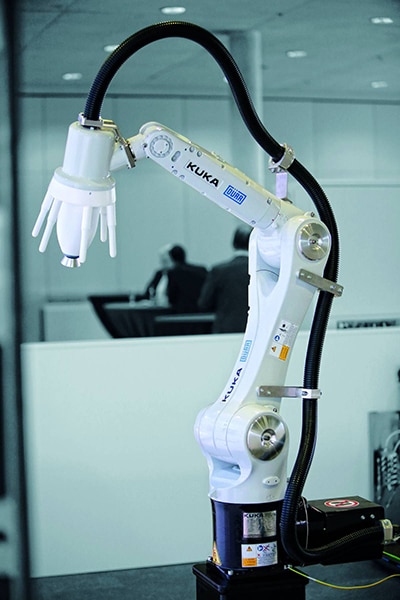

L'introduzione di bracci manipolatori robotici compatti, come AGILUS KR 3 R540 di KUKA Robotics, ha offerto diverse alternative ai gestori degli impianti industriali (Figura 2). Questi dispositivi forniscono una piattaforma generica e pronta all'uso che offre una notevole flessibilità operativa a un costo relativamente modesto. Abbinate ad appositi attacchi per gli effettori finali, come pinze o utensili montati all'estremità del braccio robotico, queste piattaforme per uso generale ampliano notevolmente la gamma di attività per le quali è possibile creare un sistema robotico per generare un ROI adeguato. Inoltre, allo scadere delle loro applicazioni iniziali, questi bracci robotici possono essere facilmente programmati per eseguire movimenti diversi o riprogrammati con meccanismi degli effettori finali diversi, il che estende il loro potenziale di recupero dell'investimento.

Figura 2: Bracci manipolatori come AGILUS KR 3 R540 di KUKA Robotics portano un ROI positivo dei robot industriali anche in piccole e medie imprese. (Immagine per gentile concessione di KUKA Robotics Corp.)

Figura 2: Bracci manipolatori come AGILUS KR 3 R540 di KUKA Robotics portano un ROI positivo dei robot industriali anche in piccole e medie imprese. (Immagine per gentile concessione di KUKA Robotics Corp.)

Un'altra caratteristica chiave di questi bracci robotici industriali compatti è la loro capacità di inserirsi in spazi di lavoro ristretti e di integrarsi con le realtà produttive esistenti. A differenza dei loro cugini più massicci nei grandi impianti di produzione, i robot compatti possono fungere anche da "collaboratori" degli operatori umani, invece di sostituirsi ad essi. Questi compatti robot collaborativi - anche detti cobot - sono progettati per collaborare a stretto contatto fisico con gli operatori umani, senza che siano richieste gabbie di protezione o altre barriere per tenere le persone al riparo mentre i robot si muovono. I bracci robotici compatti sono meno massicci e si muovono più lentamente rispetto ai tradizionali robot industriali, per cui sono in grado di arrestarsi in caso di contatto, il che riduce al minimo il rischio di lesioni. Inoltre, per evitare completamente la possibilità di una collisione, spesso sono dotati di sensori di prossimità incorporati.

Sempre più fornitori hanno iniziato a produrre bracci robotici industriali compatti destinati alle piccole e medie imprese. Ne è un esempio la famiglia AGILUS di KUKA Robotics, disponibile in tre versioni. Il più piccolo è AGILUS KR 3 R540, ricordato sopra. Opera entro uno spazio di 0,18 metri quadrati e può gestire carichi fino a 3 kg, il che lo rende idoneo per numerose applicazioni di assemblaggio e movimentazione di materiali. AGILUS KR 6 R900-2 gestisce fino a 6 kg, mentre AGILUS KR 10 R1100-2 arriva a 10 kg. Tutti e tre hanno la stessa forma e lo stesso comportamento e sono disponibili in kit, completi di unità di controllo e unità operatore portatile per il controllo, il monitoraggio e la programmazione dell'attività del robot.

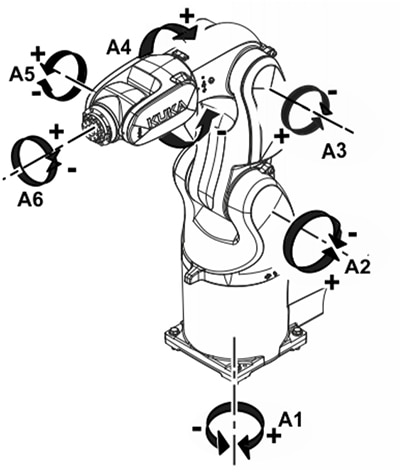

La realizzazione meccanica dei dispositivi AGILUS è esemplificativa della flessibilità dei bracci robotici in generale (Figura 3).

Figura 3: Sei assi di movimento offrono flessibilità di montaggio e sbraccio dei bracci robotici industriali compatti. (Immagine per gentile concessione di KUKA Robotics Corp.)

Figura 3: Sei assi di movimento offrono flessibilità di montaggio e sbraccio dei bracci robotici industriali compatti. (Immagine per gentile concessione di KUKA Robotics Corp.)

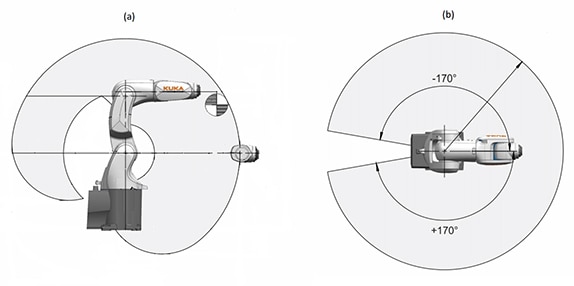

Alla stregua di molti bracci robotici, i dispositivi AGILUS hanno sei assi di movimento: una base rotante (A1), un braccio base (A2), un braccio di collegamento (A3), un polso in linea che può ruotare (A4) e piegarsi (A5) e una flangia di montaggio rotante (A6) su cui sono fissati gli effettori finali. Gli assi da A2 ad A5 lavorano insieme per posizionare il centro del polso in qualsiasi punto all'interno dell'inviluppo operativo verticale, mostrato nella Figura 4(a), mentre la base rotante può dirigere quell'inviluppo verticale quasi ovunque intorno al braccio, come nella Figura 4(b). Il centro di massa per l'attacco dell'effettore finale può essere sfalsato rispetto a questa posizione, come mostrato in figura. Il braccio può essere montato a piacere, a pavimento, su un banco, un carrello, a parete o a soffitto, senza che il suo funzionamento ne venga ostacolato.

Figura 4: I bracci robotici possono posizionare il centro del polso all'interno di una regione verticale (a) orientata quasi ovunque intorno alla posizione del robot (b). (Immagine per gentile concessione di KUKA Robotics Corp., modificata da Digi-Key Electronics)

Figura 4: I bracci robotici possono posizionare il centro del polso all'interno di una regione verticale (a) orientata quasi ovunque intorno alla posizione del robot (b). (Immagine per gentile concessione di KUKA Robotics Corp., modificata da Digi-Key Electronics)

Il controllo del movimento di un robot con tutti questi assi un tempo richiedeva sofisticate capacità di programmazione, ma ora è tutto più semplice. I bracci robotici in genere sono dotati di un computer di controllo e di un tablet di interfaccia utente che permettono a quest'ultimo di muovere il robot utilizzando semplici pulsanti direzionali per raggiungere i "punti di riferimento" desiderati. La sequenza completa dei movimenti che il robot può seguire automaticamente è determinata dalla serie di punti di riferimento che vengono registrati. Alcuni sistemi robotici consentono all'utente anche di posizionare manualmente il braccio robotico sui punti di riferimento desiderati invece di utilizzare i pulsanti direzionali.

Entrambi gli approcci servono a "insegnare" al robot quali sono i movimenti che deve eseguire, così che possa ripeterli a comando. La possibilità per l'utente di insegnare, invece che inserire dei codici, non solo semplifica la configurazione iniziale del robot per un compito, ma consente anche di adattare facilmente il movimento in funzione del mutare delle esigenze. Usando il tablet di controllo l'utente può inoltre perfezionare e correggere i movimenti in base alle necessità durante l'attività di produzione.

Questi tipi di bracci robotici con programmazione di controllo semplificata forniscono una base di partenza per soluzioni di automazione industriale, fungendo da manipolatori di posizione per il meccanismo di un effettore finale appropriato per il compito da svolgere. Questi meccanismi possono spaziare da semplici pinze di presa e mantenimento della posizione e posizionamento, a macchine utensili come cacciaviti e trapani, fino a sistemi complessi come saldatori e spruzzatori di vernice. L'applicazione di destinazione stabilirà quali sono gli effettori finali e le attività di integrazione del sistema richieste per realizzare una soluzione completa.

I meccanismi di effettori finali progettati per molte operazioni comuni sono disponibili sia presso i fornitori di bracci robotici che presso gli integratori di sistemi di terze parti. Ad esempio, per prelevare e manipolare degli oggetti, presso molti fornitori sono disponibili pinze con ganasce, due o tre dita e meccanismi di presa magnetici o tramite vuoto. Si possono trovare anche trapani, avvitatori, smerigliatrici e lame per applicazioni di fabbricazione e montaggio.

I fornitori di bracci robotici stanno anche offrendo soluzioni applicative complete. KUKA Robotics, ad esempio, offre una serie di sistemi "pronti per l'uso" per rivettatura, verniciatura a spruzzo, saldatura ad arco o a punti e applicazioni di fissaggio a microviti, ma non solo (Figura 5). Questi sistemi includono elementi di un sistema effettore finale, elementi di controllo e software di sistema, oltre al braccio robotico come pacchetto di automazione preconfigurato.

Il pacchetto di verniciatura, ad esempio, è stato sviluppato in collaborazione con il Gruppo Dürr, azienda di ingegneria meccanica e impiantistica, ed è basato su AGILUS KR 10. Include l'atomizzatore, la pompa e il cambiacolore per applicazioni di verniciatura ad alta e bassa pressione, a uno o due componenti, a base di acqua o di solventi. L'unità di controllo Dürr EcoAUC regola il processo di verniciatura, mentre il controller KUKA KR C4 gestisce il movimento del braccio robotico.

Figura 5: Ora sono disponibili di serie robot industriali compatti e completi per applicazioni comuni, come questo sistema di verniciatura del Gruppo Dürr e di KUKA Robotics. (Immagine per gentile concessione di Dürr AG)

Figura 5: Ora sono disponibili di serie robot industriali compatti e completi per applicazioni comuni, come questo sistema di verniciatura del Gruppo Dürr e di KUKA Robotics. (Immagine per gentile concessione di Dürr AG)

Ma gli utenti non si limitano a questi sistemi preconfigurati, quando applicano la tecnologia robotica nelle loro operazioni. Grazie alla flessibilità di installazione e di movimento del braccio robotico, alla facilità di programmazione e alla versatile flangia di fissaggio dell'effettore finale, è possibile realizzare moltissime applicazioni personalizzate. Il segreto sta nell'identificare i compiti ripetitivi in un processo di produzione esistente per i quali il robot può "dare una mano" o di cui può farsi completamente carico al posto degli operatori umani.

Siemens, ad esempio, sta utilizzando un piccolo braccio robotico per lo statore nella sua produzione di motori elettrici. Lo statore è realizzato in lamiera d'acciaio magnetico punzonata con una piastra di supporto in alluminio che deve essere lavorata meccanicamente per rientrare nelle tolleranze. Al braccio robotico è stato affidato il compito ripetitivo di prelevare i pezzi da un supporto, metterli in un tornio automatico dove vengono lavorati, portare via i pezzi finiti, pulirli in un getto d'aria e metterli in una stazione di misurazione per controllare le tolleranze.

Il controller del robot interagisce con altre apparecchiature per scansionare il codice a barre del pezzo a fini di tracciamento e per spostare il pezzo misurato su un trasportatore che lo porterà alla stazione di lavorazione successiva o a una stazione statica in cui un operatore umano effettuerà le regolazioni o le sostituzioni a seconda delle necessità. Le caratteristiche di sicurezza del braccio robotico consentono all'uomo e al robot di operare nello stesso spazio di lavoro senza recinzioni protettive o altre barriere che potrebbero ostacolare il flusso di lavoro.

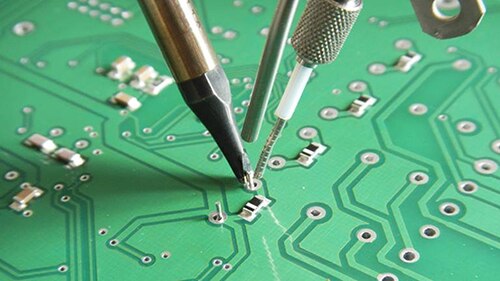

I compiti che richiedono una precisione ripetibile sono idonei per la manipolazione robotizzata anche per produzioni di piccole serie. ALNEA, ad esempio, ha messo a punto un braccio robotico per gestire la saldatura selettiva nella sua linea di produzione SMT. La saldatura selettiva è richiesta quando i componenti potrebbero essere danneggiati dal calore che si forma durante la saldatura a onda o a rifusione. Per saldare a mano un dispositivo SMT serve sia una mano ferma che una tempistica attenta, per evitare ponti di saldatura e danni da calore.

Nell'applicazione ALNEA, il braccio robotico assicura la mano ferma, mentre il sistema di controllo del saldatore dell'effettore finale garantisce che sia la temperatura che i tempi di saldatura rientrino nei parametri impostati (Figura 6). Con le prime unità di un ciclo di produzione, l'operatore umano imposta i parametri di saldatura e addestra il braccio robotico sulla sequenza di movimento. Gli operatori aiutano poi a posizionare la scheda e i componenti per la saldatura robotica durante il resto del ciclo di produzione. L'uso del robot per la saldatura selettiva ha permesso all'azienda di dimezzare i tempi di produzione.

Figura 6: I bracci robotici possono fornire la mano ferma e il posizionamento di precisione richiesti per applicazioni come la saldatura selettiva nella produzione di schede. (Immagine per gentile concessione di KUKA Robotics Corp.)

Figura 6: I bracci robotici possono fornire la mano ferma e il posizionamento di precisione richiesti per applicazioni come la saldatura selettiva nella produzione di schede. (Immagine per gentile concessione di KUKA Robotics Corp.)

Per risultare economicamente vantaggioso, non è necessario che il compito da automatizzare sia un'operazione completa. Ad esempio, il Gruppo BMW ha integrato un braccio robotico nel suo flusso di lavoro esistente per la produzione dei longheroni rinforzati delle vetture semplicemente per sollevare l'operatore umano da un compito ripetitivo che richiede una precisione difficile da sostenere per un intero turno di lavoro. Il compito era quello di posizionare un certo numero di piastre di rinforzo metalliche in determinati punti lungo il telaio prima di inserire il telaio in una stazione di saldatura automatica. Tuttavia, la fatica di eseguire ripetutamente questo compito di posizionamento, altrimenti semplice, portava a un aumento degli errori e a una riduzione della produttività nel corso della giornata.

BMW ha inserito il braccio robotico in questa operazione proprio perché posizionasse correttamente le piastre una volta che l'operatore umano aveva contato il giusto numero di piastre e le aveva fornite al robot. Non sono state necessarie altre modifiche al flusso di lavoro. Facendosi carico del posizionamento di precisione che prima era un compito svolto dall'operatore, il robot ha permesso di ridurre gli errori indotti dalla fatica e ha garantito una produzione sostenuta per tutto il turno. Le caratteristiche di sicurezza del robot gli hanno permesso di lavorare a fianco dell'operatore umano senza dover modificare lo spazio di lavoro.

Conclusione

Tradizionalmente, i robot industriali erano associati ai grandi impianti industriali, principalmente per ragioni di costi, complessità e sicurezza. Tuttavia, sta diventando economicamente fattibile assegnare a robot industriali compatti una serie sempre più ampia di compiti ripetitivi, dal semplice posizionamento di pezzi alla verniciatura di forme complesse.

Con le loro modeste esigenze di spazio, una programmazione semplificata, la riduzione dei costi e la capacità di integrarsi facilmente e in sicurezza in un flusso di lavoro esistente incentrato sull'uomo, questi robot possono unirsi alla forza lavoro senza soluzione di continuità e senza dover predisporre delle barriere fisiche. Ora l'automazione industriale non è più rivolta solo alle grandi aziende con grandi volumi e grandi disponibilità finanziarie, anche le piccole officine possono avvalersi di una mano robotica.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.