Utilizzare le unità di misura inerziale per l'agricoltura di precisione

Contributo di Editori nordamericani di DigiKey

2020-07-21

L'agricoltura moderna impiega sempre più spesso la tecnologia di rilevamento e localizzazione per aumentare l'efficienza delle attività e per massimizzare le rese dei raccolti, tracciando le condizioni di coltivazione locali e applicando risorse appropriate come acqua, insetticidi e fertilizzanti in base alle necessità. I progettisti di sistemi per questa finalità applicativa sanno che il posizionamento satellitare ha i suoi limiti in termini di precisione. Le unità di misurazione inerziale (IMU) possono colmare questa lacuna.

Le IMU integrano accelerometri a tre assi con giroscopi a tre assi per misurare il movimento del sistema e determinare il suo posizionamento attraverso la determinazione del punto stimato. Combinando queste informazioni con le informazioni del sistema di posizionamento globale (GPS), i progettisti possono sviluppare sistemi di controllo delle macchine agricole con una conoscenza precisa e continua della posizione delle attrezzature rispetto ai campi e alle colture, correggendo al contempo fattori come l'inclinazione del terreno, il movimento dei bracci delle macchine agricole e altri fattori.

In questo articolo si discute l'importanza e il ruolo delle IMU nell'agricoltura di precisione. Sono discusse le potenziali fonti di errore quando si utilizzano le IMU per determinare il punto stimato, il modo per mitigare questi errori e i fattori ambientali e di sicurezza che gli sviluppatori devono prendere in considerazione. Infine, esamina le IMU di precisione di Honeywell Sensing and Productivity Solutions e Analog Devices e mostra come si possono utilizzare per aumentare la precisione al di là di ciò che offrono i sistemi di navigazione satellitare.

Perché la localizzazione è fondamentale per l'agricoltura

L'agricoltura tradizionale è un processo ad ampio respiro. L'aratura, la semina, l'irrigazione, la concimazione e la raccolta vengono effettuate in modo più o meno uniforme sui campi, spesso su decine di ettari di terreno, nonostante le inevitabili variazioni nella composizione del suolo, l'evaporazione e fattori simili. I macchinari a guida manuale possono trascurare o sovrapporre alcune zone, riducendo lo sfruttamento del campo o sprecando risorse con applicazioni ridondanti. Anche se un errore di sterzata di mezzo metro tra una passata e l'altra potrebbe non sembrare molto, le perdite possono accumularsi in modo significativo quando si lavora un campo sterminato, aumentando il tempo e il carburante richiesto (Figura 1).

Figura 1: Le attività agricole tradizionali che lavorano interi campi in modo uniforme e utilizzano attrezzature a guida manuale, con conseguente perdita di tempo e di risorse. L'agricoltura di precisione cambia tutto questo. (Immagine per gentile concessione di John Deere®)

Figura 1: Le attività agricole tradizionali che lavorano interi campi in modo uniforme e utilizzano attrezzature a guida manuale, con conseguente perdita di tempo e di risorse. L'agricoltura di precisione cambia tutto questo. (Immagine per gentile concessione di John Deere®)

La conoscenza della posizione precisa comporta molti vantaggi. Anzitutto, consente di raccogliere informazioni locali specifiche sulle condizioni del suolo per la corrispondente applicazione specifica di acqua, fertilizzanti e pesticidi per massimizzare la resa. Maggiore è la precisione nella conoscenza del luogo – preferibilmente a livello capillare fino alla singola pianta – maggiore è il vantaggio.

L'agricoltura di precisione ha cambiato il modo in cui si lavora la terra. L'avvento della tecnologia di navigazione satellitare ha permesso agli agricoltori di mappare accuratamente le variazioni delle condizioni di coltivazione dei campi e di fornire ai loro macchinari agricoli informazioni in tempo reale sulla posizione. Questa combinazione di mappatura dettagliata e di informazioni precise sulla localizzazione permette di prescrivere e applicare trattamenti specifici in termini di acqua, fertilizzanti e pesticidi per aumentare la produzione, minimizzare gli sprechi e ridurre l'impatto ambientale.

Le informazioni di localizzazione in tempo reale consentono inoltre di massimizzare l'utilizzo dei campi evitando di perdere o sovrapporre gli sforzi di semina e raccolta, riducendo al minimo il tempo e il consumo di carburante grazie a percorsi ottimizzati. Questi sistemi possono anche fornire il pilotaggio semi-autonomo delle macchine agricole per ridurre l'affaticamento del conducente e consentire un funzionamento efficiente anche in condizioni di scarsa visibilità, ad esempio polvere, nebbia, pioggia e buio. Attualmente oltre il 50% dei terreni agricoli, grandi e piccoli, utilizza metodi di agricoltura di precisione e la loro adozione continua a crescere.

Oltre il GPS

Un sistema di posizionamento agricolo ideale sarebbe abbastanza preciso da localizzare in modo affidabile una singola pianta o una fila di colture in un campo sterminato e pertanto offrire una precisione nell'ordine di qualche centimetro. Ma ci sono limiti alla precisione del posizionamento fornita dai sistemi di navigazione satellitare. I ricevitori di base per il GPS degli Stati Uniti forniscono hanno una precisione nell'ordine di solo pochi metri. I ricevitori GPS a doppio canale o i sistemi cinematici in tempo reale (RTK), che ritrasmettono i segnali GPS da stazioni fisse, possono raggiungere precisioni ben al di sotto di un metro. Anche in questo caso, tuttavia, dipendono dalla precisione delle informazioni trasmesse dai satelliti, che in genere hanno una precisione media di circa 0,7 m. Ulteriori complicazioni alla localizzazione basata sul GPS includono gli effetti dei riflessi o del blocco del segnale da parte di oggetti vicini e dalla morfologia del territorio, dalla geometria delle costellazioni dei satelliti e dall'ora del giorno.

La navigazione satellitare ha anche altre limitazioni. La posizione che il sistema fornisce è semplicemente un punto - il centro di fase dell'antenna del ricevitore. Il GPS non fornisce informazioni sull'orientamento; ad esempio, la direzione di orientamento può essere dedotta solo determinando il vettore di direzione tra punti successivi. Allo stesso modo, il GPS non tiene conto della rotazione pura, quindi non può determinare, ad esempio, un'eventuale inclinazione rispetto alla verticale.

Questa correzione della posizione centrata sull'antenna e l'insensibilità alla rotazione possono creare errori di posizione in un'applicazione agricola. Ad esempio, un trattore abilitato al GPS potrebbe avere l'antenna sopra la cabina di guida, a 3 m da terra, ed è qua che si centrerà il GPS. Sarebbe ragionevole supporre che la posizione a terra del trattore, o di qualsiasi apparecchiatura collegata, possa essere determinata geometricamente in modo affidabile dalla posizione dell'antenna. Il problema è che, poiché il sistema GPS non è in grado di determinare l'orientamento del trattore lungo un pendio (Figura 2), la posizione effettiva del terreno sarà sfalsata rispetto a quella prevista rigidamente dalla geometria. Anche un'inclinazione di soli cinque gradi produrrà in questo caso un errore di posizione di oltre 25 cm.

Figura 2: Il GPS non è in grado di determinare l'orientamento, quindi i pendii potrebbero causare errori nel determinare la posizione effettiva a terra dell'apparecchiatura. (Immagine per gentile concessione di Richard A. Quinnell)

Figura 2: Il GPS non è in grado di determinare l'orientamento, quindi i pendii potrebbero causare errori nel determinare la posizione effettiva a terra dell'apparecchiatura. (Immagine per gentile concessione di Richard A. Quinnell)

Una soluzione a questi problemi è quella di integrare la navigazione GPS con la navigazione inerziale, utilizzando la determinazione del punto stimato dei sensori che misurano il movimento del sistema. La determinazione del punto stimato inerziale può continuare a fornire informazioni accurate sulla posizione anche quando i segnali GPS sono deboli o assenti, fornendo anche una riprova dei risultati spuri che potrebbero insorgere da distorsioni del segnale multipercorso o di altro tipo. Inoltre, i sensori di navigazione inerziale possono integrare le informazioni di orientamento che la navigazione satellitare non è in grado di fornire. Misurando semplicemente la direzione della forza di gravità, ad esempio, i sensori inerziali consentono ad un sistema di correggere gli errori di inclinazione nella determinazione della posizione a terra del GPS e aumentano la sicurezza dell'operatore offrendo avvisi di ribaltamento.

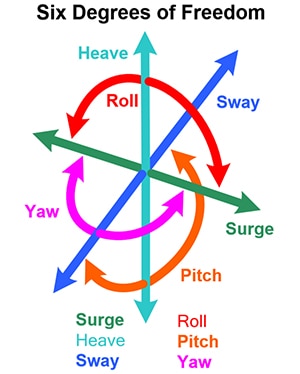

In pratica, tali unità di misurazione inerziale dipendono da due tipi di sensori dei sistemi microelettromeccanici (MEMS): accelerometri e giroscopi. Gli accelerometri misurano le variazioni del moto lineare lungo tre assi ortogonali e, poiché la forza di gravità è un'accelerazione, possono anche indicarne la direzione. I giroscopi misurano il movimento angolare (cioè la rotazione) di ciascuno dei tre stessi assi lineari. Combinati, misurano il cambio di movimento del sistema lungo i sei gradi di libertà (Figura 3).

Figura 3: La navigazione inerziale utilizza i sensori per misurare le variazioni di movimento lungo sei gradi di libertà - tre lineari e tre angolari - per supportare la determinazione del punto stimato. (Immagine per gentile concessione di Honeywell Sensing and Productivity Solutions)

Figura 3: La navigazione inerziale utilizza i sensori per misurare le variazioni di movimento lungo sei gradi di libertà - tre lineari e tre angolari - per supportare la determinazione del punto stimato. (Immagine per gentile concessione di Honeywell Sensing and Productivity Solutions)

Questi sensori inerziali però non rivelano direttamente la posizione. Gli accelerometri misurano solo l'innalzamento, il sollevamento e l'antirollio del sistema, valori che devono essere integrati rispetto al tempo per ottenere la velocità del sistema e integrati nuovamente per ottenere la posizione. Analogamente, i giroscopi misurano il rollio, il beccheggio e l'imbardata, che devono essere integrati rispetto al tempo per ottenere l'orientamento angolare.

Queste integrazioni possono contribuire a ridurre gli effetti del rumore di movimento casuale nelle misurazioni dei sensori, poiché tali segnali tendono spesso ad essere in media. L'integrazione tuttavia può aggravare gli effetti di alcune importanti fonti di errore sistemico inerenti ai sensori inerziali. Se non corretti, questi errori possono accumularsi e inficiare la precisione della determinazione del punto stimato, limitando l'efficacia dell'approccio nel sostituire le informazioni GPS perse. In generale, minore è l'errore nelle misurazioni del sensore, maggiore è la determinazione del punto stimato che può fornire la posizione con la precisione necessaria.

Fonti di errore nelle IMU

Errore di polarizzazione: una delle fonti di errore chiave nei sensori inerziali MEMS, sia per gli accelerometri che per i giroscopi, è l'errore di polarizzazione. Questo errore è il segnale residuo prodotto da un sensore in assenza di rotazione o di accelerazione lineare, che tende ad essere deterministico, unico per ogni singolo apparecchio e spesso è anche una funzione della temperatura. L'integrazione di questo segnale nel tempo può raggiungere rapidamente livelli inaccettabili, ma con un adeguato test di calibrazione gli errori di polarizzazione dei sensori possono essere esclusi dai calcoli.

Instabilità di polarizzazione: correlata all'errore di polarizzazione, l'instabilità di polarizzazione è il cambiamento casuale dell'errore di polarizzazione di un dispositivo nel tempo. Questa fonte di errore non può essere calibrata, quindi gli sviluppatori devono valutare l'entità del cambiamento che il loro progetto può tollerare e cercare un sensore con una specifica di stabilità di polarizzazione sufficientemente bassa da soddisfare le loro esigenze.

Errore del fattore di scala: questo è uno degli errori deterministici dei sensori inerziali. Il fattore di scala, chiamato anche sensibilità, è il rapporto lineare più adatto per mappare l'ingresso del sensore all'uscita. L'errore del fattore di scala del sensore è la deviazione della sua uscita da quel rapporto lineare, solitamente espresso in percentuale o in parti per milione. Questo errore può anche essere dipendente dalla temperatura e può essere compensato con una corretta calibrazione.

Sensibilità g: una fonte di errore dei giroscopi è la loro sensibilità all'accelerazione lineare, nota anche come sensibilità g (g è l'abbreviazione dell'accelerazione gravitazionale, tipicamente 9,8 m/sec2). Questo errore di accelerazione lineare può verificarsi nei giroscopi MEMS a causa dell'asimmetria delle masse effettive.

Un giroscopio MEMS funziona facendo vibrare una massa effettiva in una direzione mentre rileva qualsiasi movimento in una direzione ortogonale. Mentre il sensore ruota attorno a un asse ortogonale a queste altre due direzioni, l'effetto di Coriolis determina un movimento laterale rilevabile della massa effettiva.

Anche l'accelerazione lineare del sensore ortogonale alla vibrazione della massa effettiva può produrre questo movimento laterale dovuto all'inerzia della massa effettiva. La sensibilità del giroscopio a questa accelerazione è una funzione della precisione con cui è stato progettato e realizzato. L'utilizzo di dati provenienti da un accelerometro indipendente permette a un sistema di compensare l'errore.

Errore di rettifica vibrazionale (VRE): questa è un'altra fonte di errore dei giroscopi ed è anche chiamata "errore g al quadrato". È la risposta di un accelerometro alle vibrazioni in c.a. che vengono raddrizzate in c.c., manifestandosi come uno scostamento anomalo dell'offset dell'accelerometro. Il VRE può presentarsi attraverso diversi meccanismi e non può essere compensato in tempo reale in quanto dipende fortemente dalle specifiche dell'applicazione. Gli sviluppatori dovrebbero determinare se il VRE del loro sensore rientra nei limiti accettabili. L'uso di tecniche di montaggio dei sensori con smorzamento delle vibrazioni può aiutare a mitigare parte di questi problemi.

Sensibilità di disassamento: a livello di sistema, anche il disallineamento meccanico dei sensori può introdurre errori. Uno di questi errori è la sensibilità di disassamento, che si verifica quando l'asse di rilevamento effettivo si discosta dalla direzione prevista, dando luogo a un segnale da movimenti ortogonali che il sensore non avrebbe dovuto rilevare. Ad esempio, un sensore che deve essere orizzontale può rilevare la forza di gravità se è disallineato. Il disallineamento tra gli assi dell'accelerometro e del giroscopio può compromettere gli sforzi del sistema volti a compensare gli errori di sensibilità g del giroscopio.

Errore di fuori asse: anche la meccanica riveste un ruolo nella generazione di errori di fuori asse negli accelerometri. Se il punto di impatto quando un sensore viene urtato non è centrato sulla massa effettiva dell'accelerometro, il sensore può vedere un'ulteriore accelerazione dovuta alla lieve rotazione della massa effettiva intorno alla linea di impatto.

Le IMU integrate aiutano con i problemi di errore dei sensori

Questa moltitudine di fonti di errore è un problema per gli sviluppatori che desiderano creare una IMU da sensori discreti. Fortunatamente, le IMU preintegrate con sei gradi di libertà sono ampiamente reperibili e semplificano notevolmente le cose. Alcune di queste sono disponibili in forma di modulo, come il modulo IMU di precisione ADIS16465-3BMLZ di Analog Devices e il modulo IMU di precisione 6DF-1N6-C2-HWL di Honeywell (Figura 4). Queste possono essere semplicemente imbullonate su un telaio per includerle nel progetto di un sistema.

Figura 4: Le IMU integrate come 6DF-1N6-C2-HWL di Honeywell aiutano a semplificare la progettazione di un sistema eliminando i problemi di allineamento e molte altre fonti di errore. Sono disponibili anche IMU BGA per il montaggio su scheda. (Immagine per gentile concessione di Honeywell Sensing and Productivity Solutions)

Figura 4: Le IMU integrate come 6DF-1N6-C2-HWL di Honeywell aiutano a semplificare la progettazione di un sistema eliminando i problemi di allineamento e molte altre fonti di errore. Sono disponibili anche IMU BGA per il montaggio su scheda. (Immagine per gentile concessione di Honeywell Sensing and Productivity Solutions)

Le IMU di precisione sono disponibili anche come dispositivi simil-chip, montabili su scheda, come la famiglia ADIS16500/05/07 di Analog Devices. Sono ideali da incorporare con altri sensori e ricevitori GPS in un gruppo unico.

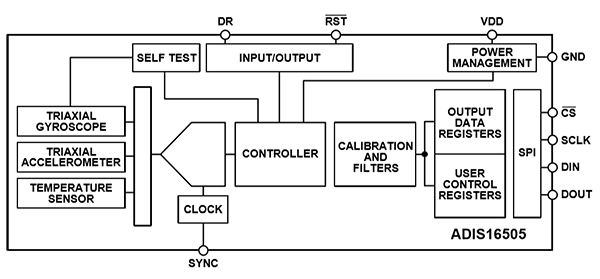

Entrambi i tipi di IMU facilitano lo sviluppo eliminando o mitigando molti dei potenziali errori nello sviluppo delle IMU. La famiglia di dispositivi analogici ADIS16500/05/07, ad esempio, integra un accelerometro a tre assi con un giroscopio a tre assi e un sensore di temperatura in un unico contenitore BGA. Questi dispositivi sono dotati di calibrazione e filtraggio integrati combinati ad altre caratteristiche per aiutare a mitigare molte fonti di errore delle IMU (Figura 5).

Figura 5: Una IMU integrata, come i dispositivi analogici ADIS16505 qui mostrati, può aiutare a semplificare la progettazione di un sistema attenuando molte potenziali fonti di errore attraverso la calibrazione, il filtraggio e l'allineamento su scheda. (Immagine per gentile concessione di Analog Devices)

Figura 5: Una IMU integrata, come i dispositivi analogici ADIS16505 qui mostrati, può aiutare a semplificare la progettazione di un sistema attenuando molte potenziali fonti di errore attraverso la calibrazione, il filtraggio e l'allineamento su scheda. (Immagine per gentile concessione di Analog Devices)

Errori come la sensibilità di disassamento vengono affrontati nella fabbricazione dei dispositivi. ADIS16505, ad esempio, limita gli errori di allineamento asse-asse a meno di 0,25°. Questo attento allineamento, insieme al comune clocking delle letture dei sensori, semplifica al progettista l'uso delle letture dell'accelerometro per correggere gli errori di accelerazione lineare nei giroscopi. Il sensore di temperatura integrato supporta gli sforzi volti a mitigare la dipendenza dalla temperatura di molte fonti di errore.

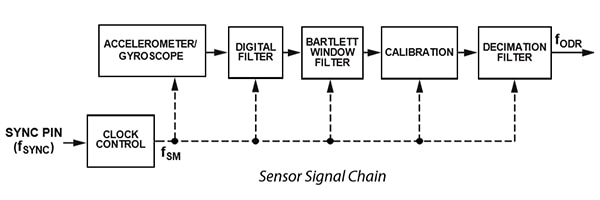

La catena di segnali interna di queste IMU integrate fornisce un'ulteriore tecnica di mitigazione degli errori (Figura 6). Le informazioni non elaborate del sensore passano prima attraverso un filtro di funzione finestra di Bartlett configurabile dall'utente. La finestra di Bartlett è un filtro per il calcolo della media della risposta impulsiva finita (FIR) che utilizza due stadi in cascata.

Figura 6: I dispositivi IMU integrati possono offrire il filtraggio integrato e compensare molti errori dei sensori sistemici applicando parametri di calibrazione stabiliti in fabbrica. (Immagine per gentile concessione di Analog Devices)

Figura 6: I dispositivi IMU integrati possono offrire il filtraggio integrato e compensare molti errori dei sensori sistemici applicando parametri di calibrazione stabiliti in fabbrica. (Immagine per gentile concessione di Analog Devices)

I segnali passano poi attraverso una fase di calibrazione che applica correzioni specifiche del dispositivo basate sui test di calibrazione di fabbrica eseguiti a varie temperature nell'intero intervallo di funzionamento del dispositivo. Utilizzando le moltiplicazioni matriciali su tutti e sei i campioni dei sensori contemporaneamente, questo stadio è in grado di compensare gli errori di polarizzazione, fattore di scala e allineamento sia negli accelerometri che nei giroscopi. Corregge anche gli errori di accelerazione lineare nei giroscopi e gli errori di offset degli assi negli accelerometri.

È disponibile anche la correzione dell'allineamento del punto di correzione selezionabile dall'utente per regolare le uscite dell'accelerometro in modo che si comportino come se fossero tutte nello stesso punto di riferimento nel contenitore. Tutte le altre caratteristiche di calibrazione di fabbrica sono inaccessibili, ma i dispositivi forniscono agli utenti la possibilità di regolare la compensazione di polarizzazione del sensore di fabbrica con valori aggiuntivi a loro scelta.

Dopo le correzioni della calibrazione, i segnali passano attraverso un secondo filtro digitale. Questo filtro di decimazione calcola la media di parecchi campioni per produrre l'uscita finale, fornendo un'ulteriore riduzione del rumore. Il numero di campioni mediati dipende dalle frequenze di campionamento e di aggiornamento dei registri scelte dall'utente.

Considerazioni sul sistema

Una delle poche fonti di errore che l'IMU integrata non può correggere è il VRE. Nelle macchine agricole le vibrazioni forti sono inevitabili, per questo i progettisti devono valutare attentamente i requisiti di sistema. Molte IMU a basso costo hanno un valore VRE molto basso, in alcuni casi talmente basso che i fornitori non lo specificano nemmeno. Ad essere onesti, nelle applicazioni previste di queste IMU a basso costo, il VRE non è un grande problema. I dispositivi destinati agli ambienti soggetti a forti vibrazioni come l'agricoltura di precisione, tuttavia, il VRE deve essere il più basso possibile. La famiglia ADIS16500, ad esempio, ha un VRE dell'ordine di 4 x 10-6 (°/sec)/(m/sec2)2. Una vibrazione sostenuta di 1 g (abbastanza forte da far rimbalzare il conducente dal sedile) provocherebbe solo un errore rotazionale di circa un grado all'ora.

L'assenza di problemi di montaggio, allineamento e calibrazione è un passo molto importante per ottenere un sistema funzionante, ma è solo l'inizio. Gli sviluppatori devono comunque trasformare le misurazioni inerziali nel tracciamento della posizione, risolvere le differenze tra la determinazione del punto stimato e la determinazione della posizione GPS e capire e mitigare i fattori specifici dell'applicazione, come la quantità e la frequenza degli urti e delle vibrazioni del sistema durante l'uso normale.

Se il sistema di localizzazione viene utilizzato per il controllo autonomo o anche semi-autonomo dei macchinari in movimento, anche i fattori di sicurezza sono da considerare. I sensori MEMS possono non riuscire a tollerare urti molto elevati. Mentre i dispositivi riescono spesso a sopravvivere a forti urti senza subire danni, uno shock oltre i limiti del sensore potrebbe provocare un arresto temporaneo o il blocco al valore massimo durante il recupero. Il sistema deve essere progettato in modo che tali urti momentanei non determinino inavvertitamente comportamenti pericolosi o fastidiosi del sistema, come un cambio improvvisamente di direzione o il falso innesco di un arresto di sicurezza del sistema.

Un buon modo per iniziare è con una scheda di valutazione come EVAL-ADIS2Z di Analog Devices (Figura 7). Questa scheda offre agli sviluppatori l'accesso da PC ai registri e ai dati dei dispositivi ed è abbastanza piccola da poter essere montata sui macchinari per la raccolta di statistiche di vibrazioni e movimento.

Figura 7: Le schede come EVAL-ADIS2Z semplificano la fase sperimentale e sono abbastanza piccole da poter essere montate sul macchinario per la raccolta dei dati. (Immagine per gentile concessione di Analog Devices)

Figura 7: Le schede come EVAL-ADIS2Z semplificano la fase sperimentale e sono abbastanza piccole da poter essere montate sul macchinario per la raccolta dei dati. (Immagine per gentile concessione di Analog Devices)

La scheda supporta il software applicativo per la dimostrazione di base, l'accesso individuale al registro e l'acquisizione dati ad alta velocità.

Conclusione

L'agricoltura di precisione basata sulla navigazione satellitare sta già fornendo agli agricoltori una maggiore produttività, riducendo al contempo l'uso delle risorse. Aggiungendo il posizionamento inerziale, i progettisti possono migliorare notevolmente la precisione della localizzazione e aiutare gli agricoltori a raggiungere una precisione al livello di singola pianta nella gestione dei campi coltivati. A tal fine, tuttavia, gli sviluppatori dovranno affrontare le fonti di errore dei sensori e degli errori sistemici nei loro progetti. La disponibilità delle unità di misurazione inerziale di precisione integrate, a sei gradi di libertà, contribuisce ad alleggerire il carico di sviluppo, fornendo un attento allineamento, filtraggio e la correzione degli errori integrata e calibrata.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.