Utilizzare i moduli c.c./c.c. step-down integrati per la conversione di potenza ad alta densità ed efficiente con basse emissioni elettromagnetiche

Contributo di Editori nordamericani di DigiKey

2020-11-24

Con l'aumento del livello di integrazione e la proliferazione dei dispositivi elettronici, i progettisti sono sotto la costante pressione di migliorare l'efficienza riducendo al contempo i costi, le dimensioni e le interferenze elettromagnetiche (EMI). Se gli alimentatori sono migliorati in termini di densità di potenza e di efficienza, i progettisti si trovano ora ad affrontare anche la sfida di sviluppare soluzioni di alimentazione multi-rail per architetture di elaborazione eterogenee che potrebbero includere un mix di ASIC, DSP, FPGA e microcontroller.

I convertitori c.c./c.c. step-down sono tradizionalmente utilizzati per alimentare tali architetture, ma con un numero crescente di rail di alimentazione, l'uso dei tradizionali convertitori c.c./c.c. step-down discreti con un CI di controllo e MOSFET di potenza interni o esterni - più induttori e condensatori esterni - può essere complesso e richiedere molto tempo. Invece, i progettisti possono utilizzare moduli convertitori c.c./c.c. step-down autonomi con più rail e sequenze programmabili che controllano meglio le EMI, generano meno calore e hanno ingombri minori.

Questo articolo passerà in rassegna le esigenze dei sistemi di alimentazione dei progetti embedded e discuterà i vari approcci e ciò che i progettisti devono considerare, prima di introdurre il concetto di moduli c.c./c.c. step-down autonomi. Utilizzerà poi un dispositivo di esempio di Monolithic Power Systems per esaminare brevemente le considerazioni progettuali e di layout che i progettisti devono tenere a mente per massimizzare i benefici prestazionali di questi moduli.

Perché i sistemi embedded hanno bisogno di molti rail di alimentazione

I progetti integrati, come le stazioni base 5G, sono destinati a supportare i sempre crescenti requisiti di volume di dati degli smartphone e dei dispositivi connessi intelligenti in applicazioni quali la domotica e l'automazione industriale, i veicoli autonomi, la sanità e i dispositivi indossabili intelligenti. Queste stazioni base utilizzano tipicamente un'alimentazione di ingresso a 48 V che viene ridotta dai convertitori c.c./c.c. a 24 V o 12 V, per poi scendere ulteriormente ai numerosi rail secondari che vanno da 3,3 V a meno di 1 V per alimentare ASIC, FPGA, DSP e altri dispositivi nelle fasi di elaborazione in banda base. Spesso i rail di alimentazione necessitano del sequenziamento per l'avvio e lo spegnimento, aggiungendo ulteriore complessità al sistema di alimentazione.

Nell'esempio delle stazioni base 5G, la CPU tradizionale da sola non è più in grado di soddisfare i requisiti di elaborazione. Tuttavia, ci sono vantaggi nell'utilizzo di una scheda di accelerazione con un FPGA per la riconfigurabilità del sistema, la flessibilità, il breve ciclo di sviluppo, il calcolo altamente parallelo e la bassa latenza. Ma lo spazio disponibile per l'alimentazione dell'FPGA si sta riducendo e i requisiti di prestazioni del rail di alimentazione sono complicati (Figura 1):

- Offset della tensione di uscita: la deviazione della tensione di uscita del rail di tensione deve essere inferiore a ±3% e si deve lasciare un margine sufficiente nel progetto. Ottimizzando l'anello di controllo per aumentare la larghezza di banda e garantirne la stabilità, il condensatore di disaccoppiamento deve essere applicato e progettato con attenzione.

- Avvio monotonico: l'avvio di tutti i rail di tensione deve aumentare in modo monotonico e il progetto deve impedire che la tensione di uscita ritorni al suo valore di partenza.

- Ripple della tensione di uscita: nel funzionamento a regime, il ripple della tensione di uscita di tutti i rail di tensione (eccetto quello di tensione analogica) deve essere al massimo di 10 mV.

- Temporizzazione: gli FPGA devono soddisfare specifici requisiti di temporizzazione durante l'avvio e lo spegnimento.

Figura 1: A causa delle crescenti esigenze di calcolo, le dimensioni del processore sulle schede di accelerazione sono aumentate, lasciando poco spazio all'alimentazione. (Immagine per gentile concessione di Monolithic Power Systems)

Figura 1: A causa delle crescenti esigenze di calcolo, le dimensioni del processore sulle schede di accelerazione sono aumentate, lasciando poco spazio all'alimentazione. (Immagine per gentile concessione di Monolithic Power Systems)

I processori richiedono più corrente e più potenza man mano che i requisiti di larghezza di banda per l'elaborazione dei dati si fanno più impegnativi. Anche i requisiti di densità di calcolo e di velocità in virgola mobile per le schede di accelerazione stanno diventando sempre più difficili da soddisfare. Lo slot per una scheda di accelerazione è di solito standardizzato PCIe, quindi la dimensione della scheda è fissa. A causa delle crescenti esigenze di calcolo, le dimensioni del processore sono cresciute, lasciando poco spazio all'alimentazione.

Alternative di progettazione per un sistema di alimentazione

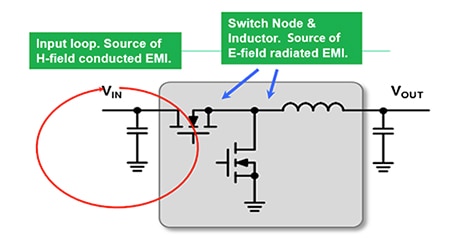

L'uso dei tradizionali convertitori c.c./c.c. step-down discreti con un CI di controllo e MOSFET di potenza interni o esterni, più induttori e condensatori esterni, è un approccio all'alimentazione di un sistema embedded. Come discusso in precedenza, si tratta di un processo complesso e dispendioso in termini di tempo per i progettisti quando sono necessarie soluzioni di alimentazione multi-rail. Oltre alle considerazioni sulla massimizzazione dell'efficienza e sulla minimizzazione delle dimensioni della soluzione, i progettisti devono fare attenzione alla disposizione e al posizionamento dei componenti del filtro per minimizzare le EMI condotte e irradiate causate dalle correnti di commutazione nei circuiti del convertitore e dell'induttore (Figura 2).

Figura 2: I convertitori c.c./c.c. step-down discreti hanno molteplici sorgenti di EMI che i progettisti devono gestire. (Immagine per gentile concessione di Monolithic Power Systems)

Figura 2: I convertitori c.c./c.c. step-down discreti hanno molteplici sorgenti di EMI che i progettisti devono gestire. (Immagine per gentile concessione di Monolithic Power Systems)

I convertitori c.c./c.c. generano tipicamente EMI condotte attraverso campi magnetici dal percorso dell'anello di corrente formatosi tra il nodo di commutazione del MOSFET di potenza di uscita a terra e il condensatore di ingresso a terra. Questi generano anche un campo elettrico di EMI irradiate dal nodo di commutazione del MOSFET al collegamento dell'induttore, che ha un alto valore dV/dt poiché passa continuamente dall'alto livello di tensione di ingresso a terra e dai campi elettromagnetici generati all'interno dell'induttore. L'incapacità di trovare la soluzione ottimale spesso si traduce in test di laboratorio EMI dispendiosi in termini di tempo e in molteplici iterazioni di progettazione.

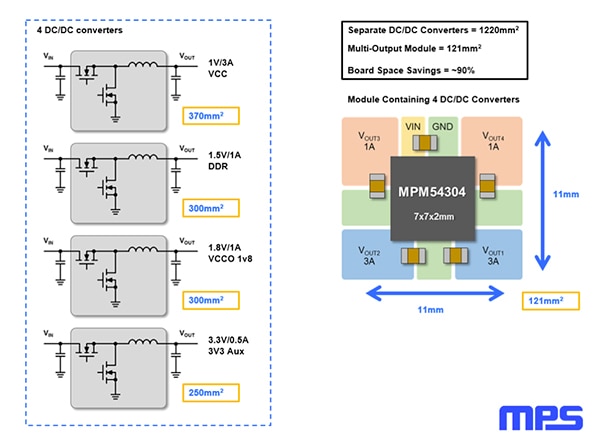

Una soluzione a quattro rail per l'alimentazione di un ASIC o FPGA con convertitori c.c./c.c. step-down discreti può occupare un'area di 1220 mm2 (Figura 3). Questa può essere ridotta a circa 350 mm2 utilizzando una soluzione basata su un CI di gestione della potenza (PMIC). In alternativa, i progettisti possono utilizzare un modulo convertitore c.c./c.c. a quattro uscite autonomo per ridurre le dimensioni della soluzione a soli 121 mm2, semplificando al contempo la progettazione e abbattendo il time-to-market. I progressi nella tecnologia di processo dei semiconduttori e nella costruzione dei contenitori fanno sì che le ultime generazioni di moduli c.c./c.c. raggiungano una densità di potenza molto elevata, un'alta efficienza e buone prestazioni EMI in un fattore di forma compatto.

Figura 3: L'uso di una soluzione con modulo c.c./c.c. integrato può far risparmiare fino al 90% dello spazio su scheda rispetto a una soluzione discreta. (Immagine per gentile concessione di Monolithic Power Systems)

Figura 3: L'uso di una soluzione con modulo c.c./c.c. integrato può far risparmiare fino al 90% dello spazio su scheda rispetto a una soluzione discreta. (Immagine per gentile concessione di Monolithic Power Systems)

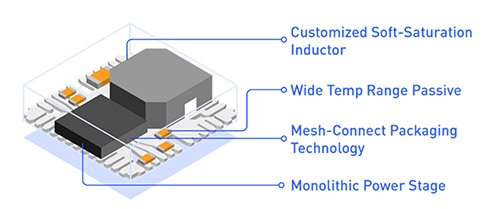

Le nuove tecniche di fabbricazione, come il flip-chip in-package e la tecnologia leadframe "mesh-connect", consentono di montare il CI, l'induttore e i componenti passivi direttamente sul leadframe, senza saldatura a filo o una scheda CS interna aggiuntiva (Figura 4). Rispetto ai vecchi stili di costruzione che utilizzano un substrato interno di scheda CS o la saldatura a filo, le tracce di connessione possono essere ridotte a una lunghezza minima e la connessione diretta ai componenti passivi mantiene bassa l'induttanza per ridurre al minimo le EMI.

Figura 4: Una nuova forma di costruzione che utilizza il leadframe per le interconnessioni ha una serie di vantaggi: le EMI sono più facili da controllare, la dissipazione del calore è migliorata e le dimensioni dell'ingombro sono ridotte. (Immagine per gentile concessione di Monolithic Power Systems)

Figura 4: Una nuova forma di costruzione che utilizza il leadframe per le interconnessioni ha una serie di vantaggi: le EMI sono più facili da controllare, la dissipazione del calore è migliorata e le dimensioni dell'ingombro sono ridotte. (Immagine per gentile concessione di Monolithic Power Systems)

L'uso di un contenitore in formato LGA (Land Grid Array) che si monta in superficie direttamente sulla scheda CS di destinazione offre un profilo EMI inferiore rispetto ai convertitori alternativi di tipo SiL (Single-in-Line) o SiP (Single-in-Package) con conduttori che possono irradiare EMI.

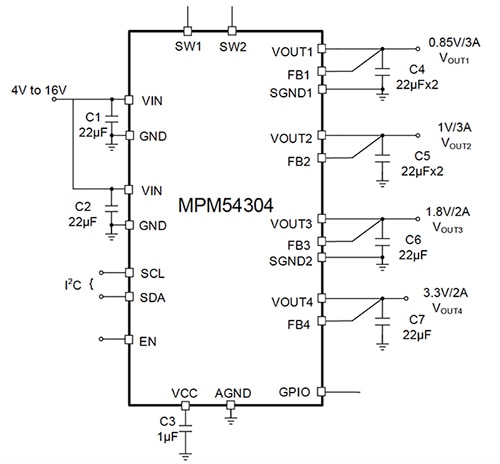

Moduli c.c./c.c. integrati programmabili a quattro uscite

Per soddisfare le esigenze di alta densità di potenza dei sistemi embedded, i progettisti possono utilizzare MPM54304 di Monolithic Power Systems (Figura 5). MPM54304 è un modulo di gestione energetica completo che integra quattro convertitori c.c./c.c. step-down ad alta efficienza, induttori e un'interfaccia logica flessibile. MPM54304, che opera in un intervallo di tensione di ingresso compreso tra 4 e 16 V, supporta un intervallo di tensione di uscita da 0,55 a 7 V. I quattro rail di uscita possono supportare correnti fino a 3 A, 3 A, 2 A e 2 A. I due rail di uscita da 3 A e due da 2 A possono essere messi in parallelo per fornire rispettivamente 6 A e 4 A. I progettisti devono ricordare che la massima corrente di uscita in parallelo è limitata anche dalla dissipazione di potenza totale. Ciò fornisce la flessibilità di generare diverse configurazioni di uscita (in base alle limitazioni di dissipazione di potenza totale):

- 3 A, 3 A, 2 A, 2 A

- 3 A, 3 A, 4 A

- 6 A, 2 A, 2 A

- 6 A, 4 A

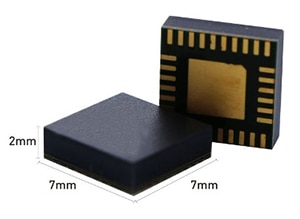

Figura 5: MPM54304 è un modulo di gestione energetica completo da 4 V a 16 V di ingresso con quattro uscite. (Immagine per gentile concessione di Monolithic Power Systems)

Figura 5: MPM54304 è un modulo di gestione energetica completo da 4 V a 16 V di ingresso con quattro uscite. (Immagine per gentile concessione di Monolithic Power Systems)

MPM54304 fornisce anche il sequenziamento interno per l'avvio e lo spegnimento. Le configurazioni e il sequenziamento dei rail possono essere pre-programmati tramite il fusibile elettronico programmabile più volte (MTP) o attraverso il bus I2C.

Questo convertitore c.c./c.c. di controllo del tempo di servizio costante (COT) a frequenza fissa fornisce una rapida risposta ai transitori. La sua frequenza di commutazione predefinita di 1,5 MHz riduce notevolmente le dimensioni del condensatore esterno. Il clock di commutazione è bloccato e sfasato da buck 1 a buck 4 durante il funzionamento in modalità di corrente continua (CCM). La tensione di uscita è regolabile tramite il bus I2C o preimpostata tramite il fusibile elettronico MTP.

Le funzioni di protezione comprendono protezione da sovratensione (UVLO), da sovracorrente (OCP) e arresto termico. MPM54304 richiede un numero minimo di componenti esterni ed è disponibile in un contenitore salvaspazio LGA (7 x 7 x 2 mm) (Figura 6). Il profilo ribassato LGA lo rende adatto per il posizionamento sul retro della scheda o sotto un dissipatore di calore.

Figura 6: Il contenitore LGA del modulo MPM54304 fornisce una soluzione compatta e a profilo ribassato con basse EMI (Immagine per gentile concessione di Monolithic Power Systems)

Figura 6: Il contenitore LGA del modulo MPM54304 fornisce una soluzione compatta e a profilo ribassato con basse EMI (Immagine per gentile concessione di Monolithic Power Systems)

Considerazioni di progettazione e layout

MPM54304 ha una piedinatura semplice lungo il bordo, che semplifica il layout e la progettazione della scheda CS. Poiché richiede solo cinque componenti esterni, la soluzione totale è piccola e compatta. Il contenitore LGA permette a un solido piano di massa di coprire la maggior parte dell'area sotto il modulo, il che aiuta a chiudere gli anelli di correnti parassite e a ridurre ulteriormente le interferenze elettromagnetiche.

Questo convertitore step-down ha una corrente di ingresso discontinua e richiede un condensatore per fornire corrente in c.a. al convertitore mantenendo la tensione di ingresso c.c. I progettisti dovrebbero utilizzare condensatori a bassa resistenza equivalente in serie (ESR) per le migliori prestazioni. I condensatori ceramici con dielettrico X5R o X7R sono consigliati per via della bassa ESR e dei bassi coefficienti di temperatura. Per la maggior parte delle applicazioni sono sufficienti condensatori a 22 µF.

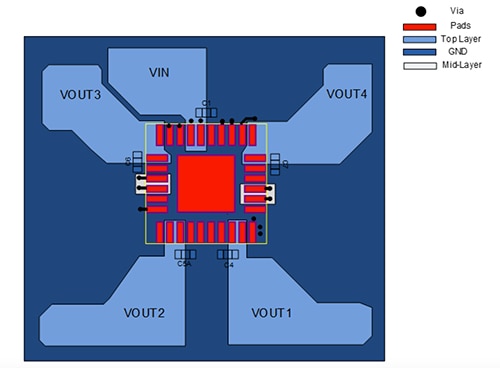

Un layout efficiente della scheda CS è fondamentale per il funzionamento stabile del modulo MPM54304. Si consiglia una scheda CS a quattro strati per le migliori prestazioni termiche (Figura 7). Per assicurare i migliori risultati, si consiglia ai progettisti di seguire queste linee guida:

- Mantenere il circuito di alimentazione il più piccolo possibile

- Utilizzare un piano di massa grande che si colleghi direttamente al PGND. Se lo strato inferiore è un piano di massa, aggiungere fori di via al PGND.

- Assicurarsi che i percorsi ad alta corrente a GND e VIN abbiano tracce brevi, dirette e ampie

- Posizionare il condensatore ceramico di ingresso il più vicino possibile al dispositivo

- Mantenere il percorso dal condensatore di ingresso a IN il più corto e ampio possibile

- Posizionare il condensatore VCC il più vicino possibile ai pin VCC e GND

- Collegare VIN, VOUT e GND a un'ampia area in rame per migliorare le prestazioni termiche e l'affidabilità a lungo termine

- Separare l'area GND di ingresso dalle altre aree GND sullo strato superiore e collegarle tra loro sugli strati interni e sullo strato inferiore attraverso più fori di via

- Assicurarsi che vi sia un'area GND integrata sullo strato interno o sullo strato inferiore

- Utilizzare più fori di via per collegare i piani di potenza agli strati interni

Figura 7: Quando si utilizza il modulo di potenza a quattro uscite MPM54304, si consiglia un layout della scheda CS con quattro strati. (Immagine per gentile concessione di Monolithic Power Systems)

Figura 7: Quando si utilizza il modulo di potenza a quattro uscite MPM54304, si consiglia un layout della scheda CS con quattro strati. (Immagine per gentile concessione di Monolithic Power Systems)

Conclusione

Via via che le architetture di elaborazione si evolvono per rispondere alla domanda di applicazioni dati altamente impegnative, i progettisti devono far fronte alla sfida di sviluppare soluzioni di potenza multi-rail in grado di supportare una maggiore potenza di elaborazione e l'elettronica in fattori di forma invariati o sempre più miniaturizzati. I convertitori c.c./c.c. step-down sono componenti critici nella progettazione di soluzioni di potenza per questi sistemi, ma possono essere complessi da implementare.

Come mostrato, i progettisti possono ricorrere a moduli convertitori c.c./c.c. step-down autonomi con rail di alimentazione multipli e sequenziamento programmabile, semplificando la progettazione e velocizzando il time-to-market. Inoltre, le nuove tecniche di costruzione che consentono di creare questi moduli autonomi hanno una serie di vantaggi prestazionali: le EMI sono controllate meglio, la dissipazione del calore è migliorata e le dimensioni dell'ingombro sono ridotte.

Letture consigliate

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.