Utilizzare gli involucri metallici e le clip per proteggere dalle EMI/RFI

Contributo di Editori nordamericani di DigiKey

2020-11-04

Oggi i circuiti sono circondati da un mare di energia elettromagnetica (EM) di intensità e frequenza molto diverse. Di conseguenza, le interferenze elettromagnetiche (EMI), le interferenze in radiofrequenza (RFI) - spesso raggruppate sotto la definizione di compatibilità elettromagnetica (EMC) - sono fenomeni diffusi e tra loro correlati che influenzano le prestazioni dei circuiti e l'approvazione formale del prodotto. Sebbene questi problemi siano stati fonte di preoccupazione fin dai primi giorni dell'elettronica, oggi presentano sfide sempre più impegnative a causa della diffusa disponibilità di connettività wireless, dell'uso di frequenze superiori, di circuiti più sensibili e di rail a bassa tensione.

L'interferenza che interessa un circuito può essere dovuta a emettitori di energia elettromagnetica vicini, intenzionali o meno, e può essere causata da sorgenti naturali o artificiali. Il circuito stesso può inoltre emettere energia EM indesiderata o inaccettabile che colpisce l'elettronica vicina. Tra le soluzioni più comuni per mitigare i problemi di energia EMI/RFI vi è l'aggiunta di schermature attorno alle parti critiche del circuito stampato o anche di un intero modulo. Durante le fasi di sperimentazione e prototipazione, questa schermatura può essere improvvisata per capire, attenuare e risolvere il problema. Tuttavia, tali soluzioni improvvisate non sono compatibili con un ambiente di produzione o con le stazioni di prova, debug e riparazione.

Questo articolo identifica le sfide fondamentali della EMC su schede, assemblaggi e prodotti. Esamina poi soluzioni di schermatura di serie proposte da Harwin e spiega come utilizzarle per l'efficacia tecnica e la compatibilità di produzione.

I problemi EMC si risolvono in due modi

L'energia di interferenza elettrica può viaggiare da un circuito "fonte" a uno "vittima" per conduzione o irradiazione (Figura 1). Nel caso della conduzione, l'energia viaggia attraverso conduttori come fili o cavi. I progettisti di solito attenuano questa energia utilizzando perline di ferrite, filtri, bobine di arresto e altri componenti passivi. Nel caso dell'irradiazione, l'energia viaggia attraverso l'aria o il vuoto che va dalla fonte alla vittima, senza conduttori metallici.

Figura 1: L'energia EM indesiderata può entrare o uscire da un sistema per conduzione attraverso il cablaggio o per irradiazione attraverso l'aria o il vuoto. (Immagine per gentile concessione di Slideshare.net, "Panoramica di EMI/EMC")

Figura 1: L'energia EM indesiderata può entrare o uscire da un sistema per conduzione attraverso il cablaggio o per irradiazione attraverso l'aria o il vuoto. (Immagine per gentile concessione di Slideshare.net, "Panoramica di EMI/EMC")

Questi effetti indesiderati possono talvolta essere ridotti riposizionando i componenti fonte o vittima, ma si tratta di un processo che richiede tempo e che di solito è poco pratico, impossibile o inefficace. In modo analogo, il filtraggio non è un'opzione valida, poiché gran parte dell'energia EMI/RFI offensiva si trova all'interno della banda di frequenze radio (RF) operative di interesse, e tale filtraggio ridurrebbe anche la potenza del segnale desiderato, compromettendo le prestazioni del sistema.

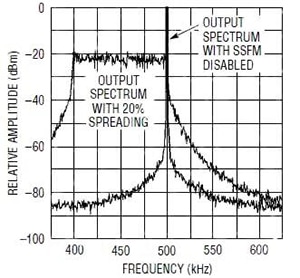

Per alcuni casi di EMI irradiate, una tecnica chiamata "divisione di spettro" è talvolta utilizzata per ridurre l'emissione di picchi EMI alla frequenza operativa. In questo approccio, il clock del circuito subisce un "dithering" casuale intorno alla sua frequenza nominale, simile al salto di frequenza. Questo diffonde l'energia RF attraverso lo spettro, ma non riduce l'energia complessiva emessa (Figura 2).

Figura 2: Modulando un orologio si divide lo spettro RF e quindi si riduce l'energia di picco ma non si riduce la quantità complessiva di energia EM indesiderata; la semplice attenuazione dei picchi può essere sufficiente per alcune applicazioni. (Immagine per gentile concessione di DigiKey)

Figura 2: Modulando un orologio si divide lo spettro RF e quindi si riduce l'energia di picco ma non si riduce la quantità complessiva di energia EM indesiderata; la semplice attenuazione dei picchi può essere sufficiente per alcune applicazioni. (Immagine per gentile concessione di DigiKey)

L'approccio della divisione di spettro è considerato da alcuni progettisti un "trucchetto" in quanto viene fatto principalmente per rispettare i limiti di emissione, mentre altri lo considerano una soluzione semplice ed elegante. È applicabile principalmente ai regolatori a commutazione c.c./c.c. dove una frequenza operativa fissa non è critica; ma il salto di frequenza a divisione di spettro non è adatto alle molte situazioni in cui la stabilità della portante e della frequenza operativa sono critiche.

Schermatura passiva: spesso è la risposta giusta

Nella maggior parte dei casi EMC, il circuito energetico offensivo è fuori dal controllo del progettista, ma deve essere ridotto in corrispondenza della fonte o della vittima. Una soluzione efficace e ampiamente utilizzata per affrontare le EMI/RFI irradiate è quella di aggiungere una schermatura metallica con messa a terra attorno alla fonte di energia offensiva o alla vittima, a seconda delle circostanze. Questo presenta due problemi tecnici:

- Quali aree della scheda CS devono essere schermate?

- Come dovrebbe essere implementata questa schermatura in un ambiente di produzione in modo che riduca al minimo il time-to-market, i costi e l'impatto sulla produzione?

In molti casi, l'area o le aree che necessitano di schermatura sono ovvie, ad esempio una sezione del transceiver RF; in altri casi, ci vorrà impegno per identificare la parte del circuito che emette troppe EMI/RFI o che è suscettibile a riceverle. Per trovare queste aree, i progettisti spesso costruiscono una piccola scatola conduttrice impervia alle EMI per racchiudere e schermare l'area oggetto di indagine. A seconda del prodotto e del progetto, questa scatola potrebbe essere tanto piccola come un'unghia o grande a sufficienza da racchiudere un'intera scheda CS.

Per gli involucri RF più piccoli, è possibile utilizzare sottili fogli di rame piegati in una scatola, con le giunzioni saldate o coperte da nastro di rame con adesivo conduttivo. Per gli involucri di medie e grandi dimensioni, gli scarti di schede CS rivestite possono essere tagliati alla dimensione necessaria per costruire la scatola, con tutte le giunzioni nastrate o saldate (Figura 3). In alcuni casi, le giunzioni vengono prima "saldate a puntina" in alcuni punti per una stabilità di base e poi coperte con il nastro conduttivo.

Figura 3: Questa schermatura (senza coperchio) attorno a una piccola scheda CS è costruita con piccoli pezzi di scheda rivestita non incisa e con giunzioni saldate. (Immagine per gentile concessione di QRP HomeBuilder)

Figura 3: Questa schermatura (senza coperchio) attorno a una piccola scheda CS è costruita con piccoli pezzi di scheda rivestita non incisa e con giunzioni saldate. (Immagine per gentile concessione di QRP HomeBuilder)

La scatola viene quindi posizionata sopra l'area della scheda da valutare e la linea di giunzione tra il fondo aperto e la scheda CS viene saldata a una massa RF a bassa impedenza. Nella pratica, l'operazione può essere più impegnativa di quanto sembri, dato che la scheda CS spesso non ha ancora una traccia a terra corrispondente al perimetro dell'involucro costruito. Sebbene alcuni punti di connessione possano essere sufficienti, una giunzione più continua con messa a terra significa che si riduce il percorso per le perdite di RF all'interno o all'esterno dell'involucro.

C'è un altro problema con questo approccio saldato. A causa delle tracce sottili di molte schede CS, saldando o dissaldando l'involucro di prova dalle schede, è probabile che si danneggino le tracce delicate e si rovini la scheda. Pertanto, è una buona idea valutare bene la situazione utilizzando sonde e sniffer RF prima di costruire e fissare questi involucri schermanti.

Un migliore approccio alla schermatura di un prototipo

La fabbricazione di una schermatura può essere realizzata utilizzando un foglio di rame o schede CS rivestite di rame, ma è un processo che richiede molto tempo. Inoltre, ha a che fare con il substrato FR-4 (se si usano schede CS), difficile da tagliare senza il giusto attrezzaggio e rischia di lasciare schegge di vetroresina nelle dita dell'utente, a meno che non si indossino guanti. Anche l'utilizzo di una lastra di rame nuda presenta dei problemi, in quanto può tagliare le dita se maneggiata con noncuranza e può richiedere l'uso di un piccolo freno a flessione per ottenere pieghe a 90° adeguate di bordi e angoli. Quello che all'inizio può sembrare un semplice approccio fai-da-te per costruire una scatola di prova per la schermatura non è così veloce e facile come sembra, anche se è certamente fattibile.

Fortunatamente, c'è una soluzione migliore che utilizza il kit involucro di schermatura RFI S01-806005 di Harwin. Questo kit è fornito con due lastre schermate incise con una griglia quadrata di 5 mm, 24 clip schermate RFI e semplici istruzioni. Per realizzare una scatola piegata di base, basta disegnare un semplice diagramma della dimensione richiesta, tagliare il materiale non necessario e piegare il materiale rimanente sulle linee incise usando un righello metallico come guida e un freno a flessione (Figura 4).

Figura 4: Utilizzando il kit involucro di schermatura RFI S01-806005 di Harwin, gli utenti possono costruire facilmente involucri di schermatura di dimensioni personalizzate utilizzando le lamiere fornite con un modello di griglia incisa di 5 mm. (Immagine per gentile concessione di Harwin)

Figura 4: Utilizzando il kit involucro di schermatura RFI S01-806005 di Harwin, gli utenti possono costruire facilmente involucri di schermatura di dimensioni personalizzate utilizzando le lamiere fornite con un modello di griglia incisa di 5 mm. (Immagine per gentile concessione di Harwin)

L'involucro è ora pronto per essere fissata al circuito stampato semplicemente inserendolo a scatto nelle clip schermate RFI S1711-46R in dotazione, che possono essere ricaricate o addirittura saldate a mano sulla scheda (Figura 5). Questo è un approccio di gran lunga migliore al tentativo di saldare l'involucro direttamente sulla scheda e facilita anche la rimozione dell'involucro per i test, la misurazione, la valutazione e il debug del circuito "inscatolato".

Figura 5: La clip schermata RFI S1711-46R in dotazione viene saldata alla scheda CS e quindi qualsiasi involucro costruito con il kit involucro di schermatura RFI S01-806005 può esservi agganciato facilmente. (Immagine per gentile concessione di Harwin)

Figura 5: La clip schermata RFI S1711-46R in dotazione viene saldata alla scheda CS e quindi qualsiasi involucro costruito con il kit involucro di schermatura RFI S01-806005 può esservi agganciato facilmente. (Immagine per gentile concessione di Harwin)

Il prototipo non è la produzione

Mentre gli involucri fai-da-te o il kit involucro di schermatura di Harwin possono puntare a una soluzione EMC, non sono compatibili con la produzione ad alto volume e nemmeno a basso volume. Chiaramente, la costruzione di una quantità di involucri da "scarti" di scheda CS o da lastre di rame piegate richiede fasi e tempi di produzione aggiuntivi, ed è un elemento non standard da mettere in distinta base. Anche se è accettabile, il fissaggio alla scheda CS tramite saldatura lungo il giunto tra l'involucro e la scheda è un'operazione manuale, a differenza della saldatura a rifusione standard degli altri componenti. Vi è anche una buona probabilità di danneggiare la scheda e la rimozione per il test o la riparazione non è pratica.

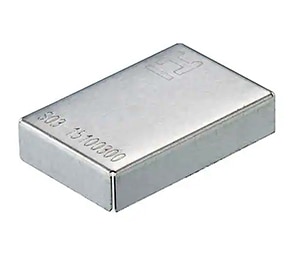

Anche in questo caso, esiste un approccio migliore per risolvere il problema utilizzando involucri schermanti RF prefabbricate e clip di montaggio corrispondenti di Harwin. Queste involucri rettangolari in nichel-argento non placcati, altamente conduttivi a RF, sono disponibili in un'ampia gamma di dimensioni e altezze di ingombro, da un minimo di 10 x 10 x 3 mm di altezza con uno spessore del materiale di 0,15 mm per il modello S03-10100300R (Figura 6), fino a involucri più grandi come il modello S01-50250500 che misura 25 x 50 x 5 mm di altezza e ha uno spessore di 0,3 mm.

Figura 6: La schermatura S03-10100300R di Harwin può misurare 10 x 10 x 3 mm di altezza e si adatta bene ai piccoli circuiti RF di oggi. (Immagine per gentile concessione di Harwin)

Figura 6: La schermatura S03-10100300R di Harwin può misurare 10 x 10 x 3 mm di altezza e si adatta bene ai piccoli circuiti RF di oggi. (Immagine per gentile concessione di Harwin)

Da soli questi involucri risolvono solo in parte il problema della produzione. Per questo motivo, Harwin offre un'ampia varietà di clip che possono essere saldate a rifusione sulla scheda CS (Figura 7) e nelle quali si aggancia e sgancia l'involucro. Le varie clip si adattano a diverse situazioni per quanto riguarda il layout, l'orientamento, l'accesso e l'interferenza con le piste e i piani adiacenti della scheda CS, così come lo spessore del materiale.

Figura 7: Clip complementari per il montaggio di un involucro che completano la soluzione di schermatura e montaggio sono disponibili in diversi stili e dimensioni corrispondenti allo spessore dell'involucro e in varie configurazioni per soddisfare le diverse esigenze della scheda CS. (Immagine per gentile concessione di Harwin)

Figura 7: Clip complementari per il montaggio di un involucro che completano la soluzione di schermatura e montaggio sono disponibili in diversi stili e dimensioni corrispondenti allo spessore dell'involucro e in varie configurazioni per soddisfare le diverse esigenze della scheda CS. (Immagine per gentile concessione di Harwin)

Alcuni stili di clip sono progettati per applicazioni di dispositivi mobili con linee per antenna e sono disponibili configurazioni che proteggono da sovracompressione, prevengono il distacco imprevisto e per l'uso sia in verticale che in orizzontale. Sono disponibili microclip dal profilo ribassato fino a 1,1 mm, oltre a clip angolari da 90⁰ progettate per risolvere le interferenze parassite localizzate.

Considerazioni sull'attenuazione RF e sul raffreddamento

C'è un fatto fondamentale sugli involucri in metallo a superficie solida che circondano i componenti di un circuito: possono ostacolare il flusso d'aria di raffreddamento per convezione dalle superfici dei componenti che racchiudono. Questo fatto potrebbe far escludere gli involucri schermanti in molte applicazioni, ma non è proprio così. Il motivo è che il metallo dell'involucro è piuttosto sottile, da 0,15 a 0,3 millimetri a seconda del modello e della dimensione dell'involucro. Questo spessore produce una barriera minima al flusso di calore per conduzione dall'interno verso l'esterno dell'involucro. Una volta che il calore è stato condotto verso la superficie esterna, può essere dissipato per convezione libera o ad aria forzata o con altri mezzi.

A questo proposito, un involucro in metallo sottile è dal punto di vista termico molto meglio di un involucro schermato in un comune materiale per schede CS FR-4, che presenta una barriera di impedenza termica molto più alta con conducibilità compresa tra 1 e 3 W/m-K e uno spessore standard di 1,6 millimetri. Confrontate questa cifra con la conducibilità del nichel-argento, che è circa 1000 volte superiore, ed è anche molto più sottile (anche in questo caso, solo da 0,15 a 0,3 millimetri). La modellazione termica di base può quantificare l'impatto dell'involucro in metallo sottile sul raffreddamento. Inoltre, in quasi tutti i casi, è buona pratica seguire la tecnica standard che prevede di utilizzare il rame della scheda CS sottostante con la sua elevata conducibilità termica per sottrarre una notevole quantità di calore ai componenti montati.

Una soluzione apparente per migliorare la convezione termica con gli involucri schermanti è quella di praticare dei fori sulla superficie dell'involucro. Tuttavia, questo pone una nuova serie di problemi. I fori devono essere sufficientemente piccoli e distanziati tra loro da non consentire perdite RF. Poiché il diametro e la spaziatura massimi consentiti sono in funzione della lunghezza d'onda, una tipica linea guida del primo ordine è che qualsiasi apertura non deve essere superiore a un decimo della lunghezza d'onda più corta che viene schermata.

Tuttavia, decidere la lunghezza d'onda critica e quindi la dimensione del foro non è sempre facile o ovvio, poiché l'energia RF offensiva può essere a frequenze più alte (e quindi a una lunghezza d'onda più corta) rispetto alla frequenza operativa apparente o alla frequenza portante del prodotto. Si consideri che un segnale offensivo di frequenza nell'ordine dei gigahertz può sovraccaricare e saturare un vicino amplificatore front-end di frequenza nell'ordine dei megahertz. Pertanto, la dimensione massima consentita per il foro dovrebbe essere molto minore di quella dettata da una semplice analisi sommaria della frequenza operativa del prodotto.

Tenere presente che, oltre a garantire le prestazioni del circuito, un altro obiettivo dell'involucro di schermatura e delle clip può essere quello di fornire un'attenuazione RF su un'ampia gamma di frequenze per soddisfare i requisiti normativi del prodotto. Questi standard normativi relativi alla EMC definiscono il limite massimo di RFI/EMI che un prodotto può creare all'interno delle varie zone dello spettro RF, così come la suscettività ammissibile del prodotto come vittima di EMI/RFI, indipendentemente dalla frequenza operativa nominale.

Pertanto, la schermatura deve spesso fare di più che assicurare le prestazioni alla frequenza operativa ovvia, ma potrebbe invece dover fornire anche l'attenuazione su tutto lo spettro EM più ampio. L'utilizzo di fori di raffreddamento dimensionati solo per la frequenza operativa nominale può ridurre l'attenuazione raggiunta alle lunghezze d'onda più corte e può influenzare l'approvazione regolamentare.

Conclusione

La compatibilità elettromagnetica e i problemi di RFI/EMI riguardano quasi tutti i prodotti elettronici e le applicazioni, e il crescente uso di connessioni wireless insieme alle frequenze più alte sta dando problemi alla progettazione. La soluzione a molti problemi dovuti alle EMI/RFI irradiate comporta spesso una schermatura RF di base che utilizza un involucro metallico per racchiudere completamente il circuito interessato.

Questi involucri sono disponibili come articoli standard in un'ampia varietà di dimensioni, insieme a una selezione di clip per CS in varie configurazioni, che consentono di fissare o rimuovere facilmente gli involucri dal circuito stampato. Queste clip sono anche pienamente compatibili con le apparecchiature utilizzate per l'inserimento e la saldatura di componenti confezionati SMT in un ambiente di produzione a volume.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.