Pro e contro dei materiali per gli involucri

2024-10-03

Gli involucri sono disponibili in molti stili, dimensioni e forme, ma il materiale di cui sono fatti è spesso la prima considerazione quando si acquista un nuovo prodotto, e probabilmente il fattore più importante per le loro prestazioni. La conoscenza dei materiali comuni è fondamentale per la pianificazione, l'approvvigionamento e la manutenzione di gruppi elettrici ed elettronici.

In generale, i materiali degli involucri possono essere suddivisi in due categorie: metallici e non metallici.

Non metallici

La maggior parte degli involucri non metallici è realizzato in plastica, in genere ABS o policarbonato, ma questa categoria comprende anche la vetroresina.

I materiali non metallici sono permeabili alle onde in radiofrequenza (RF) e sono una buona scelta per i dispositivi di comunicazione wireless che devono inviare e ricevere facilmente segnali. Per contro, questa caratteristica può essere dannosa se il dispositivo deve essere isolato dalle interferenze elettromagnetiche (EMI) e dalle interferenze in radiofrequenza (RFI).

ABS

L'acrilonitrile-butadiene-stirene, o ABS, è un materiale termoplastico a basso costo, facile da lavorare e da modellare. L'ABS è la plastica preferita per gli interni e, nonostante la sua relativa economicità, offre una buona resistenza agli urti, al calore e buona versatilità. Mentre l'ABS per uso generale (GPABS) è il tipo più economico, è disponibile anche l'ABS ritardante di fiamma (FRABS), che offre un livello medio-alto di ritardo di fiamma (UL 94V-0).

Gli involucri in ABS sono spesso neri, grigi o bianchi, ma non sono rare le varianti colorate come il giallo, il rosso e il blu. L'ABS è facile da lavorare e plasmare. Purtroppo non è ideale per un uso ad alto impatto ed è difficile rendere l'ABS trasparente.

Figura 1: Involucri in plastica ABS serie 1551MINI di Hammond. Poiché la trasparenza totale non è realizzabile con l'ABS, è comune l'ABS traslucido o "smerigliato". (Immagine per gentile concessione di Hammond Manufacturing)

Figura 1: Involucri in plastica ABS serie 1551MINI di Hammond. Poiché la trasparenza totale non è realizzabile con l'ABS, è comune l'ABS traslucido o "smerigliato". (Immagine per gentile concessione di Hammond Manufacturing)

Policarbonato

Il policarbonato è la rockstar del mondo della plastica. Grazie alla sua superiore resistenza agli urti, all'ampia gamma di temperature di funzionamento e alla resistenza ai danni causati dai raggi UV, è il materiale plastico scelto per molte applicazioni esterne, ad alto impatto e marine. Il policarbonato stabilizzato ai raggi UV resiste allo scolorimento e alla fragilità dovuta all'esposizione al sole ed è naturalmente trasparente. Per questo viene spesso utilizzato per prodotti come lenti per occhiali e parabrezza di auto da corsa, oltre che per involucri di alta qualità. Il policarbonato ha un'elevata resistenza alla fiamma. Come prevedibile, il policarbonato è quindi un'opzione meno economica dell'ABS, soprattutto all'inizio di un progetto, ma la sua longevità anche in condizioni difficili può far risparmiare sui costi nel lungo periodo.

Figura 2: Involucri in plastica policarbonato trasparente serie 1591T di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Figura 2: Involucri in plastica policarbonato trasparente serie 1591T di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Vetroresina

Il poliestere rinforzato con vetroresina, abbreviato FRP o GRP, è composto da plastica poliestere rinforzata con fibre di vetro. L'FRP, come il policarbonato, è adatto all'uso esterno, con una buona resistenza agli urti e un ampio intervallo di temperature di funzionamento, più ampio persino del policarbonato. Tuttavia, può essere soggetto a scolorimento a causa dell'esposizione ai raggi UV. A causa della sua composizione, l'FRP può disperdere particelle di vetro quando viene tagliato e per lavorarlo sono necessari DPI e attrezzi specializzati.

Sia il policarbonato che l'FRP offrono una buona resistenza chimica ed entrambi sono ideali per l'uso in ambienti salini. L'FRP resiste ai solventi e agli acidi e alle basi diluiti. Il policarbonato resiste bene agli acidi e ad alcuni solventi e alcali. Prima di scegliere un materiale, documentarsi sempre sui rischi specifici.

Figura 3: Involucro in poliestere rinforzato con vetroresina, codice 1590ZGRP084 di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Figura 3: Involucro in poliestere rinforzato con vetroresina, codice 1590ZGRP084 di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Metallici

A differenza di quelli non metallici, gli involucri in metallo hanno migliori proprietà di schermatura contro RFI e EMI. Il contatto metallo-metallo è essenziale per la schermatura completa e la messa a terra, un processo necessario per la sicurezza quando si ha a che fare con dispositivi elettrici all'interno dell'involucro. I materiali metallici sono generalmente accettabili per l'uso esterno e hanno una buona resistenza agli urti.

Nel caso dei metalli, è importante tenere d'occhio la corrosione galvanica, detta anche corrosione di metalli dissimili. Se due metalli diversi sono a contatto tra loro, quello più "basico", ovvero che cede più facilmente i propri elettroni, inizierà a corrodersi velocemente, causando danni strutturali ed estetici. Gli utenti devono prestare attenzione a non utilizzare viti zincate o un raccordo in acciaio zincato con un involucro in acciaio inossidabile, ad esempio.

Alluminio

L'alluminio è un metallo non ferroso forte nonostante sia relativamente leggero. Oltre alla varietà di forme che può assumere, come l'alluminio in fogli, l'alluminio estruso e l'alluminio pressofuso, ha anche proprietà diverse a seconda della lega utilizzata. Una lega è composta dal materiale di base (alluminio) più altri metalli o elementi. Alcune leghe sono più resistenti di altre, o più resistenti alla trazione, o più adatte a determinate finiture, e così via.

L'alluminio è facile da lavorare e da modellare ed è il materiale metallico più economico per gli involucri.

Alluminio pressofuso

Gli involucri in alluminio pressofuso sono prodotti versando il metallo fuso in stampi formati (chiamati anche cavità). La pressofusione è la soluzione migliore per gli involucri di piccole e medie dimensioni, mentre per i prodotti più grandi si tende a utilizzare la lamiera anziché il metallo fuso. Il processo è rapido e porta a un prodotto omogeneo. Gli involucri pressofusi, così come quelle in plastica stampata a iniezione, presentano una caratteristica chiamata angolo di sformo. Le pareti della cassa devono essere leggermente inclinate verso l'esterno in modo da poter rimuovere correttamente la cassa dal getto. Pertanto, le pareti degli involucri in alluminio pressofuso avranno una pendenza di pochi gradi.

Figura 4: Un involucro a parete spessa in alluminio pressofuso, codice componente 1590Z110 di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Figura 4: Un involucro a parete spessa in alluminio pressofuso, codice componente 1590Z110 di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Alluminio estruso

Anche l'estrusione riguarda l'alluminio fuso e uno stampo, ma anziché riempire una cavità, l'alluminio estruso viene forzato attraverso lo stampo per assumere una forma specifica, creando pezzi molto lunghi che vengono poi tagliati a misura. Gli involucri in alluminio estruso sono solitamente costituiti da un tubo estruso e da tappi terminali in metallo o plastica. L'estrusione di pezzi di grandi dimensioni che possono essere tagliati è vantaggiosa per un produttore, che può tenere a portata di mano una scorta di tubi e fornire una varietà di lunghezze su richiesta.

Gli involucri in alluminio estruso di Hammond sono forniti con finitura anodizzata. L'anodizzazione è un processo che aumenta lo spessore dello strato di ossido di un involucro e rende la superficie più resistente e può essere applicata in una varietà di colori. Alcune leghe di alluminio sopportano bene l'anodizzazione, altre no; mentre gli involucri estrusi di Hammond possono essere anodizzati, quelli in alluminio pressofuso non lo sono e vengono invece verniciati a polvere.

Figura 5: Un involucro in alluminio estruso con anodizzazione blu (assemblato). Codice componente 1455L1201BU di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Figura 5: Un involucro in alluminio estruso con anodizzazione blu (assemblato). Codice componente 1455L1201BU di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Figura 6: L'involucro in alluminio estruso della Figura 5 con finitura anodizzata blu, smontato. (Immagine per gentile concessione di Hammond Manufacturing)

Figura 6: L'involucro in alluminio estruso della Figura 5 con finitura anodizzata blu, smontato. (Immagine per gentile concessione di Hammond Manufacturing)

Lamiera di alluminio

I fogli di alluminio possono essere tagliati e piegati per creare involucri e pannelli. A differenza delle estrusioni e degli stampi, che sono limitati dalle caratteristiche e dalle dimensioni delle macchine utensili, la lamiera piegata consente di realizzare una moltitudine di involucri diversi. I fogli di alluminio, soprattutto quelle più sottili, non sopportano grosse quantità di peso e, se sovraccaricati, possono piegarsi o deformarsi.

Figura 7: Interno di un telaio in alluminio piegato serie 1444 di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Figura 7: Interno di un telaio in alluminio piegato serie 1444 di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Acciaio

L'acciaio è un materiale ampiamente utilizzato e affidabile in molti settori. L'acciaio è una lega di ferro e carbonio. Le lamiere di acciaio sono utilizzate per costruire involucri e pannelli, con una varietà di tipi di acciaio a seconda dell'applicazione. L'acciaio è più pesante dell'alluminio e l'acciaio inossidabile in particolare può essere più costoso.

Acciaio dolce

Chiamato anche "acciaio a basso tenore di carbonio", l'acciaio dolce ha un contenuto di carbonio inferiore rispetto all'acciaio standard ed è più facile da formare e saldare. L'acciaio dolce è economico e versatile, ma si ossida con gli agenti atmosferici se non viene rifinito. Per questo, gli involucri in acciaio dolce hanno una finitura a polvere, rispetto a quelli in acciaio inox o in alluminio, che possono essere disponibili al naturale o con finiture minime. Per i pannelli ad uso interno si può utilizzare l'acciaio dolce naturale, dato che non sarà esposto alle intemperie.

Figura 8: Un involucro in acciaio dolce rifinito con vernice a polvere grigio chiaro, codice componente ST12126LG di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Figura 8: Un involucro in acciaio dolce rifinito con vernice a polvere grigio chiaro, codice componente ST12126LG di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Acciaio zincato

L'acciaio zincato si ottiene immergendo l'acciaio in uno strato di zinco. Questo processo protegge la superficie ricca di ferro dell'acciaio dalla corrosione rapida. L'acciaio zincato non resiste bene agli agenti chimici molto corrosivi o agli ambienti marini. L'acciaio zincato è un materiale comune per i pannelli interni e le coperture commerciali per uso generale. Verniciato a polvere, può essere utilizzato all'esterno in condizioni miti.

Acciaio inox

L'acciaio inossidabile è una lega di ferro e cromo, che conferisce proprietà di resistenza alla corrosione. È possibile creare diversi gradi di acciaio inossidabile mediante l'inclusione di elementi aggiuntivi. L'acciaio inossidabile resiste alla ruggine e non ha bisogno di essere rifinito. È altamente resistente agli acidi, agli alcali e ai solventi, ha ottime prestazioni all'esterno ed è facile da pulire, il che lo rende ideale per gli ambienti igienici, come le applicazioni mediche o alimentari, in cui l'involucro viene lavato frequentemente.

I due tipi di acciaio inossidabile più diffusi sono:

- 304 - È il grado più comune di acciaio inossidabile.

- 316 - Una qualità più specializzata che offre tutti i vantaggi dell'acciaio inossidabile, oltre a una maggiore resistenza alla corrosione, grazie all'elemento molibdeno. L'acciaio inox 316 è eccellente in ambienti marini.

Figura 9: Un involucro in acciaio inossidabile, codice componente HN4FS726036SS di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Figura 9: Un involucro in acciaio inossidabile, codice componente HN4FS726036SS di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Classificazioni e materiali

La classificazione di un involucro e il suo materiale vanno di pari passo, poiché i sistemi di classificazione come NEMA, UL e IP giudicano un involucro in base alle sue prestazioni in varie condizioni.

NEMA - Il sistema di classificazione più comune per gli involucri industriali ed elettrici, i tipi NEMA descrivono se l'involucro è destinato all'uso interno o esterno, se è resistente alla corrosione e come si comporta rispetto a pericoli come acqua e sporcizia. Alcuni tipi NEMA comuni includono:

- 12 e 13 - Uso al chiuso, con una certa protezione contro la sporcizia e le gocce d'acqua

- 3R - Uso al chiuso e all'aperto, con protezione contro la sporcizia e il bagnato (pioggia, nevischio, neve)

- 4 - Uso interno o esterno, buona protezione contro la sporcizia, il bagnato e gli spruzzi d'acqua o l'acqua diretta

- 4X - Simile al tipo 4 ma con l'aggiunta della resistenza alla corrosione

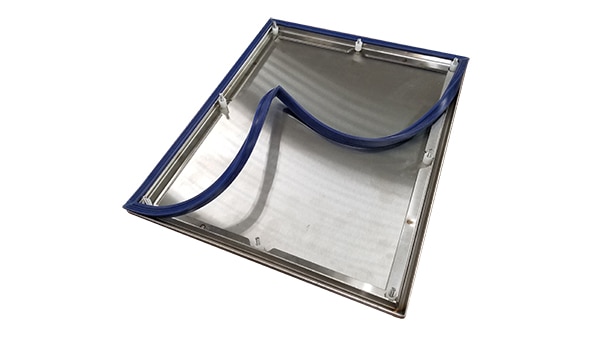

Figura 10: Una guarnizione igienica in silicone blu riveste la porta di un involucro in acciaio inossidabile serie HYW di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Figura 10: Una guarnizione igienica in silicone blu riveste la porta di un involucro in acciaio inossidabile serie HYW di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Protezione dalle infiltrazioni (IP) - Le classificazioni IP sono determinate dalla Commissione Elettrotecnica Internazionale (IEC). Il termine IP è il termine più tipico per gli involucri elettronici, ma esiste un'intersezione tra le classificazioni IP e NEMA. La prima cifra delle classificazioni IP si riferisce alla tenuta alla polvere, mentre la seconda cifra si riferisce alla tenuta all'acqua. Alcune classificazioni IP comuni includono:

- IP54 - Protezione dalla polvere, con protezione dagli spruzzi d'acqua

- IP65 - Grado di protezione minimo per essere considerato impermeabile, grado di protezione minimo raccomandato per l'uso all'esterno, a tenuta di polvere, con protezione contro i getti d'acqua

- IP66 - A tenuta di polvere, con protezione da potenti getti d'acqua

- IP67 - A tenuta di polvere, con protezione contro l'immersione temporanea in acqua

- IP68 - A tenuta di polvere, con protezione contro l'immersione continua in acqua

Elenco UL - I prodotti presenti negli elenchi UL sono testati da laboratori indipendenti. Gli involucri sono conformi agli standard previsti dalla norma UL 508A. Tra un test e l'altro non devono verificarsi infiltrazioni d'acqua; in caso contrario, il prodotto non può essere classificato UL. Vengono considerati anche altri fattori, come lo scarto di ripetibilità dei materiali, i processi di produzione, la resistenza ai raggi UV e la classificazione di infiammabilità. La certificazione UL è un indicatore prezioso di prestazioni, qualità e sicurezza.

Figura 11: Etichetta adesiva UL all'interno di un involucro in policarbonato, codice componente 1554C2GYCL di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Figura 11: Etichetta adesiva UL all'interno di un involucro in policarbonato, codice componente 1554C2GYCL di Hammond. (Immagine per gentile concessione di Hammond Manufacturing)

Conclusione

La progettazione di un assemblaggio elettrico o elettronico può richiedere molte considerazioni, ma si spera che questa panoramica dei materiali e delle classificazioni contribuisca a semplificare la scelta degli involucri.

Che l'applicazione richieda una semplice scatola di plastica per un interruttore portatile o un robusto armadietto in acciaio inox che deve resistere all'aria salina su un molo, gli alloggiamenti sono senza dubbio una parte vitale di qualsiasi assemblaggio.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.