L'accelerometro wireless e i sensori di temperatura semplificano l'implementazione delle funzionalità di monitoraggio delle macchine IIoT

Contributo di Editori nordamericani di DigiKey

2020-07-15

Il monitoraggio dei macchinari è una tecnica ben nota per la manutenzione in fabbrica ed è un aspetto importante dell'Internet delle cose industriale (IIoT), anche detta iniziativa Impresa 4.0. Questa iniziativa sta portando a livelli di automazione superiori, tra cui l'aumento dei livelli di scambio di dati all'interno delle operazioni di produzione e l'elaborazione distribuita dei segnali. Un elemento legato all'IIoT è l'espansione della capacità di misurare e registrare i dati di una serie di parametri operativi, compresi i livelli di vibrazione e la temperatura delle macchine rotanti. Ciò consente di comprendere le condizioni attuali della macchina e di prevedere i meccanismi di guasto, per eseguire la manutenzione programmata e non aspettare un guasto catastrofico.

L'inghippo con IIoT sta nel dover montare e cablare accelerometri, sensori di temperatura e altri sensori su più macchine in tutta la fabbrica o in strutture esterne, ad esempio le piattaforme petrolifere, i gasdotti o i magazzini.

La soluzione ai problemi di cablaggio è l'utilizzo di sensori wireless intelligenti che raccolgono e combinano i dati sulle vibrazioni che sulle temperature collegati alla sala di controllo o al cloud attraverso una rete WAN a bassa potenza con un ottimo raggio. Se aggiungono capacità di calcolo integrate per l'elaborazione periferica per aiutare a interpretare i volumi di dati e trasmettere solo quelli essenziali, i progettisti possono quindi sfruttare appieno i vantaggi dell'IIoT.

Questo articolo presenta le nozioni di base sulla manutenzione delle macchine prima di introdurre gli accelerometri/sensori di temperatura wireless di TE Connectivity Measurement Specialties. Mostra poi come si devono selezionare e applicare questi dispositivi.

Perché la manutenzione delle macchine è fondamentale

I macchinari delle fabbriche devono essere sempre operativi per garantire l'assenza di interruzioni e di fermi macchina costosi o catastrofici. Ciò richiede la manutenzione e la riparazione di macchine critiche in modo reattivo o proattivo. I produttori moderni, particolarmente sensibili all'iniziativa Impresa 4.0, tendono a essere proattivi e includono le macchine critiche nei programmi di manutenzione predittiva. Ciò comporta il monitoraggio, la registrazione dei dati e l'analisi dei parametri chiave, come i livelli di vibrazione e la temperatura, indicatori chiave dello stato operativo attuale di una macchina. Per questo, tutti i dati relativi alla macchina devono essere inviati a una sala di controllo, al cloud o a un'altra postazione centrale per il monitoraggio e l'analisi. In passato questo avveniva attraverso cavi fisici che collegavano le macchine monitorate alla sala di controllo. Questo approccio era costoso e richiedeva una buona dose di manutenzione. Lo sviluppo dell'IIoT ha eliminato la necessità di cablare i sensori dalle macchine alla sala di controllo e l'ha sostituita con connessioni wireless in rete.

Si consideri un esempio di applicazione di monitoraggio di macchine convenzionali - una tipica macchina dotata di accelerometro. Tutti i dati di vibrazione del trasduttore vengono trasmessi alla sala di controllo e analizzati per scovare eventuali problemi e possono essere archiviati per riferimento al fine di analizzare le modifiche a lungo termine che indicano la necessità di manutenzione. Si consideri la firma di vibrazione di una ventola di raffreddamento a tre pale acquisita da un accelerometro montato sul telaio della ventola (Figura 1).

Figura 1: La firma di vibrazione di una ventola di raffreddamento a tre pale che gira a 1.668 giri al minuto (a destra) e il suo spettro della trasformata di Fourier veloce (a sinistra). I picchi dello spettro contengono tutte le informazioni necessarie per caratterizzare il funzionamento della ventola. (Immagine per gentile concessione di DigiKey)

Figura 1: La firma di vibrazione di una ventola di raffreddamento a tre pale che gira a 1.668 giri al minuto (a destra) e il suo spettro della trasformata di Fourier veloce (a sinistra). I picchi dello spettro contengono tutte le informazioni necessarie per caratterizzare il funzionamento della ventola. (Immagine per gentile concessione di DigiKey)

Il segnale dell'accelerometro appare nella griglia di destra. Questa rappresenta lo storico che mostra l'accelerazione in unità di g rispetto al tempo e contiene 100.000 campioni. L'uscita dell'accelerometro è un segnale elettrico con un fattore di scala o una sensibilità di 100 millivolt per g (mV/g). Questo segnale di tensione viene convertito in scala dallo strumento in g.

La cronologia temporale dell'accelerazione appare casuale, ma eseguendo una trasformata di Fourier veloce (FFT) e visualizzando il segnale di accelerazione in funzione della frequenza (spettro), come si vede nella griglia di sinistra, l'interpretazione diventa molto più chiara. Lo spettro traccia l'ampiezza lineare del segnale in g rispetto alla frequenza in Hertz. Sono contrassegnati sette picchi sullo spettro che sono legati alle caratteristiche della ventola, ovvero la velocità di rotazione e la frequenza della linea elettrica.

Il picco a 27,8 Hz (secondo da sinistra) è la velocità di rotazione del motore della ventola – 27,8 Hz corrisponde a una velocità di rotazione di 1.668 giri al minuto. Anche le armoniche della velocità di rotazione a 55,6, 83,6 e 194,7 Hz sono contrassegnate, i cui livelli dei segnali sono indicativi di problemi come l'allentamento meccanico. La terza armonica a 83,6 Hz ha un'ampiezza maggiore perché è anche la frequenza di passata della pala. Le pale della ventola passano le strutture di supporto tre volte a ogni rotazione del motore e ciò causa le vibrazioni. Queste si aggiungono alla terza armonica di rotazione, rendendola più alta delle altre armoniche. Il grande picco a 120 Hz è dovuto al campo magnetico rotante del motore a induzione. Ha bande laterali a 92 e 148 Hz dalla rotazione meccanica.

È evidente che la FFT riduce notevolmente la quantità di dati da trasmettere. I 100.000 campioni del segnale di vibrazione possono essere suddivisi in sette picchi chiave che devono essere trasmessi per questa macchina. Se l'elaborazione avviene nel trasduttore, allora devono essere trasmesse solo le informazioni sui picchi dello spettro, riducendo il carico sul canale di comunicazione.

Accelerometri

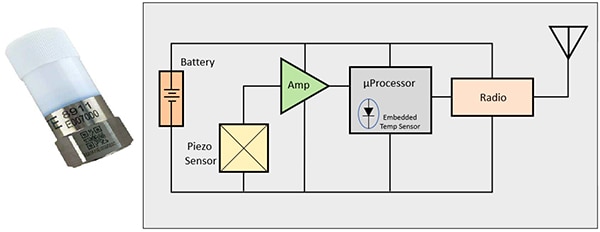

Un accelerometro è un sensore di vibrazione che produce un'uscita di tensione proporzionale all'accelerazione meccanica. Gli accelerometri piezoelettrici usano una massa nota per comprimere un elemento piezoelettrico come un elemento in ceramica o al quarzo per produrre una tensione proporzionale all'accelerazione del sensore. Esempi di un accelerometro piezoelettrico wireless sono i modelli 8911-A e 8911-E di TE Connectivity Measurement Specialties. Questi dispositivi singoli alimentati a batteria combinano due sensori, un registratore di dati, un processore di segnali digitali e una radio in un unico dispositivo compatto che misura le vibrazioni e la temperatura (Figura 2).

Figura 2: L'accelerometro wireless 8911 di TE Connectivity Measurement Specialties contiene un accelerometro, un sensore di temperatura, un microprocessore e una radio in un dispositivo compatto alimentato a batteria. (Immagine per gentile concessione di TE Connectivity Measurement Specialties)

Figura 2: L'accelerometro wireless 8911 di TE Connectivity Measurement Specialties contiene un accelerometro, un sensore di temperatura, un microprocessore e una radio in un dispositivo compatto alimentato a batteria. (Immagine per gentile concessione di TE Connectivity Measurement Specialties)

L'accelerometro ha un intervallo di accelerazione massima di ±50 g, una sensibilità di 100 mV/g e una larghezza di banda di ±1 dB superiore a 10 kHz. Il tutto è contenuto in un involucro di acciaio inox e polimeri a tenuta ambientale con un intervallo della temperatura di funzionamento da -20 a 60 °C. L'accelerometro è alimentato da una singola batteria sostituibile CR123 da 3 V.

Il microprocessore è responsabile del controllo operativo e dell'elaborazione del segnale dei dati di vibrazione. I dati di temperatura provengono dal sensore di temperatura embedded nel microprocessore, il quale esegue l'analisi FFT sui dati di vibrazione acquisiti. La FFT viene valutata mostrando la frequenza centrale, l'ampiezza di picco e la percentuale del contenuto spettrale totale degli otto picchi di accelerazione più significativi dei dati di vibrazione. Come descritto in precedenza, le frequenze di picco e le grandezze sono i parametri chiave necessari per la diagnostica delle macchine. La riduzione della quantità di dati trasmessi riduce la larghezza di banda del canale di comunicazione, aumenta il raggio di portata e riduce il consumo energetico dell'accelerometro 8911. La durata tipica della batteria dell'accelerometro è di cinque anni. Questa durevolezza della batteria riduce la necessità di manutenzione dell'accelerometro, una condizione molto desiderabile.

Il canale di comunicazione

L'accelerometro sfrutta il protocollo di comunicazione LoRaWAN Classe A che utilizza frequenze radio senza licenza di 868 MHz (8911-E) in Europa e 915 MHz (8911-A) negli Stati Uniti. Il protocollo LoRaWAN Classe A offre un canale di comunicazione semplice, affidabile e sicuro che consente di espandere la diagnostica dei macchinari in aree della fabbrica dove è proibitivo installare sistemi cablati.

LoRaWAN è uno standard aperto gestito da LoRa Alliance e utilizza la tecnologia proprietaria della divisione di spettro di Semtech Corporation. Lo standard utilizza un "chirp" modulato in frequenza, facile da generare per produrre un canale a divisione di spettro con un'elevata immunità al rumore, operativo in un raggio di comunicazione affidabile di 5-15 km. Sono possibili anche velocità di trasmissione dati fino a 50 kilobit/s.

L'accelerometro wireless 8911 offre la comunicazione bidirezionale . Oltre a trasmettere le misurazioni di vibrazioni e temperature, il trasduttore può ricevere segnali di controllo remoti che impostano il periodo di campionamento dell'accelerometro da una volta al minuto a una volta al giorno. L'accelerometro 8911 esegue una routine autodiagnostica all'accensione. Quindi tenta di accedere alla rete LoRaWAN utilizzando l'attivazione via etere (OTAA) e ripeterà questa operazione secondo un programma pianificato e disciplinato da un timer interno. Una volta che è riuscito ad accedere alla rete, passa alla modalità di campionamento e inizia a elaborare i dati relativi alle vibrazioni e alla temperatura.

Il flusso di lavoro programmato consiste nell'acquisire il segnale di vibrazione, calcolare la FFT del segnale acquisito, rilevare ed estrarre i picchi di vibrazione significativi ed infine trasmettere i dati alla rete.

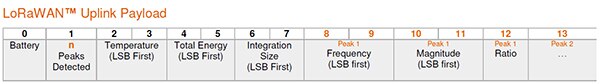

Il protocollo dati utilizzato è fisso (Figura 3).

Figura 3: Il protocollo dati LoRaWAN con l'ordine dei dati trasmessi alla rete. (Immagine per gentile concessione di TE Connectivity Measurement Specialties)

Figura 3: Il protocollo dati LoRaWAN con l'ordine dei dati trasmessi alla rete. (Immagine per gentile concessione di TE Connectivity Measurement Specialties)

Lo stato della batteria è il primo dato trasmesso e riguarda la capacità della batteria in percentuale. A questo segue il numero di picchi spettrali FFT, attualmente impostato a otto. Il terzo dato è la temperatura, che viene inviata in due byte. Successivamente viene inviata l'energia dello spettro totale nella banda misurata, sempre come due byte. La dimensione dell'integrazione è correlata alla larghezza del picco determinato nell'algoritmo di rilevazione dei picchi, sempre due byte. Seguono poi i dati di picco, a partire dal primo: due byte per la frequenza, due per la grandezza, poi un singolo byte per il rapporto della grandezza del picco rispetto alla grandezza totale dello spettro. Gli ultimi tre valori di dati sono ripetuti per ciascuno dei sette picchi rimanenti. Anche in questo caso, la poca quantità di dati trasmessi contribuisce alla lunga durata della batteria e alla bassa larghezza di banda di comunicazione richiesta.

Uso dell'accelerometro

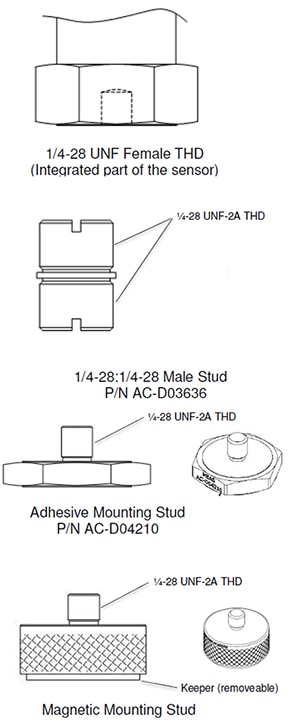

L'accelerometro può essere montato in qualsiasi orientamento; gli orientamenti più comuni sono verticale o orizzontale. L'accelerometro può essere montato su una macchina con uno qualsiasi dei tre metodi illustrati nella Figura 4. La base dell'accelerometro è filettata a ¼-28 NF e può essere montata utilizzando uno dei tre perni doppi disponibili presso il produttore, di misura ¼-28:¼-28:¼-28, ¼-28:M6 o ¼-28:M5. Sono inoltre forniti un perno di montaggio adesivo e un perno di montaggio magnetico. In tutti i casi l'accelerometro deve essere montato saldamente, poiché qualsiasi allentamento inficia la misurazione della vibrazione.

Figura 4: Le tre opzioni di montaggio degli accelerometri 8911 sono con perno filettato, adesivo e magnetico. (Immagine per gentile concessione di TE Connectivity Measurement Specialties)

Figura 4: Le tre opzioni di montaggio degli accelerometri 8911 sono con perno filettato, adesivo e magnetico. (Immagine per gentile concessione di TE Connectivity Measurement Specialties)

Il montaggio con perno adesivo richiede un adesivo con nervature di tipo meccanico. Si sconsiglia l'uso di adesivi sensibili alla pressione o di nastri in schiuma, in quanto il montaggio flessibile comporta errori nelle letture di accelerazione. Si consigliano invece adesivi epossidici o cianoacrilati meccanicamente "rigidi".

Il montaggio con perno magnetico ha una trazione di 15 kg circa ed è compatibile con i telai macchina realizzati con materiali ferrosi.

Controlli dei sensori e indicatore di stato

Il sensore ha un unico pulsante di reset e due LED - uno blu e uno rosso - utilizzati per indicare lo stato. I LED sono visibili attraverso il cappuccio polimerico. Questi controlli e indicatori sono accessibili svitando il cappuccio.

Il pulsante del sensore avvia automaticamente una nuova acquisizione e l'analisi dei dati in qualsiasi punto del ciclo operativo del trasduttore.

Il LED blu, quando è acceso per 2 secondi, indica che il sensore si è attivato ed è riuscito ad accedere alla rete LoRaWAN. Dopodiché, lampeggia ogni volta che i dati vengono trasmessi e ricevuti.

Il LED rosso si accende per 2 secondi se il sensore non riesce a connettersi alla rete e lampeggia se la ricezione del pacchetto di dati trasmessi non è confermata.

Conclusione

Gli ingegneri e i progettisti dell'automazione di fabbrica interessati all'IIoT hanno bisogno di un mezzo veloce ed efficiente per attrezzare le loro apparecchiature per il monitoraggio. Come mostrato, l'accelerometro/sensore di temperatura modello 8911 offre un metodo semplice, affidabile e sicuro per aggiungere il monitoraggio delle macchine in aree della fabbrica non facilmente supportate da sensori cablati. L'elaborazione dei segnali integrata fornisce i dati necessari per la tracciatura e il monitoraggio delle prestazioni dei macchinari, con un carico minimo sulle comunicazioni di rete. Basato su LoRaWAN, il suo lungo raggio di comunicazione, la lunga durata della batteria e l'elaborazione dei segnali integrata lo rendono un prodotto eccellente per le applicazioni IIoT o Impresa 4.0.

Letture consigliate

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.