Come scegliere gli alimentatori per guida DIN ottimali

Anche se le guide DIN standardizzate semplificano l'installazione di un alimentatore nei quadri elettrici, i progettisti non possono permettersi di trascurare i problemi di efficienza e dissipazione del calore, in quanto possono incidere sull'affidabilità, sulla durata in servizio e sui costi operativi di un'applicazione.

Alimentatori inaffidabili possono far perdere le staffe ai progettisti dei sistemi e ai loro clienti. Sostituire un'unità di potenza prima del previsto richiede tempo e denaro e in molte applicazioni i tempi di inattività del sistema sono semplicemente inaccettabili.

Il calore è strettamente legato all'inefficienza e ai guasti degli alimentatori per guida DIN, in quanto può asciugare i condensatori elettrolitici utilizzati negli alimentatori che immagazzinano elettricità e attenuano le fluttuazioni di tensione e corrente.

I condensatori sono i componenti più sensibili alla temperatura e spesso sono i primi componenti a cedere negli alimentatori. Un aumento di temperatura di 10 °C può dimezzare la durata in servizio prevista, quindi per la progettazione è fondamentale proteggerli dal surriscaldamento. Anche i semiconduttori e i giunti di saldatura sono vulnerabili agli aumenti di temperatura.

Con una progettazione efficiente, una corretta gestione termica e scegliendo componenti di alta qualità, i progettisti possono mitigare gli effetti del calore, prolungare la durata in servizio e migliorare l'affidabilità del sistema.

Ottimizzare i progetti ad alta efficienza

L'efficienza di un alimentatore per guida DIN è rappresentata dal rapporto tra potenza di uscita e potenza in ingresso. Un alimentatore che funziona al 95% di efficienza, ad esempio, perde solo il 5% dell'energia immessa sotto forma di calore, mentre un alimentatore meno efficiente che funziona all'85% perde il 15%.

Abbassando la generazione di calore, gli alimentatori ad alta efficienza riducono i requisiti di raffreddamento, favoriscono il raggiungimento della durata in servizio specificata dal produttore dei condensatori elettrolitici e migliorano l'affidabilità complessiva dell'unità di alimentazione.

Per dissipare il calore all'esterno al fine di abbassare la temperatura interna, è possibile ricorrere a pratiche di gestione termica ottimizzata. Inoltre, gli alimentatori possono ridurre al minimo l'esposizione al calore di componenti termosensibili per migliorare la durata complessiva e la durata in servizio.

Gli alimentatori stanno diventando sempre più complessi e, contemporaneamente, più piccoli. Lo spazio interno limitato di cui dispongono evidenzia il ruolo cruciale dell'installazione di condotti di raffreddamento, che i progettisti vorrebbero che fossero dei componenti integrati. Sofisticati concetti di raffreddamento spesso possono rendere superfluo un dissipatore di calore interno, il che riduce ulteriormente il peso di un alimentatore e può abbassare in modo significativo i costi di produzione.

Pratiche di produzione delle unità di potenza

Produttori come PULS dimostrano che è possibile progettare alimentatori affidabili e al contempo ecocompatibili grazie a tecniche altamente efficienti di gestione termica ottimizzata e di misurazione precisa.

Misurare l'efficienza di un alimentatore è un processo complesso. Gli sviluppatori di sistemi dovrebbero valutare i dati forniti dal produttore per assicurarsi che siano stati ottenuti tramite procedure di test standardizzate. Ciò garantisce metriche affidabili e comparabili tra diversi prodotti e fornitori. L'efficienza deve essere misurata in condizioni che imitino con precisione i carichi effettivi del sistema, inclusi quelli variabili e gli intervalli di temperatura.

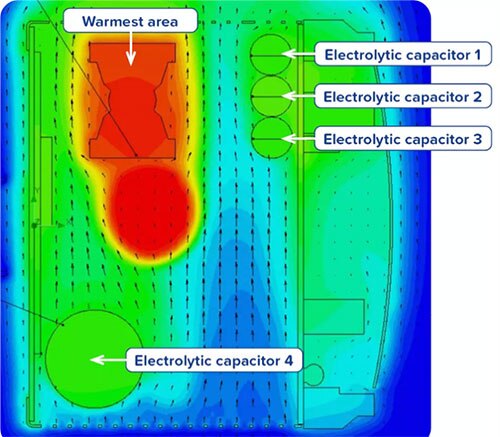

Anche il posizionamento dei componenti è importante. Il posizionamento strategico dei componenti vicino al flusso d'aria di raffreddamento può essere determinante per massimizzarne la durata in servizio. I condensatori elettrolitici, ad esempio, possono trarre vantaggio dal posizionamento vicino a un flusso di aria fresca (Figura 1).

Figura 1: Una mappa termica dimostra il vantaggio di posizionare i condensatori elettrolitici vicino a un flusso d'aria di raffreddamento e lontano dai punti caldi. (Immagine per gentile concessione di PULS)

Figura 1: Una mappa termica dimostra il vantaggio di posizionare i condensatori elettrolitici vicino a un flusso d'aria di raffreddamento e lontano dai punti caldi. (Immagine per gentile concessione di PULS)

PULS fornisce una gamma completa di alimentatori per guida DIN. I prodotti della serie CP10 da 240 W raggiungono un'efficienza massima del 95,2%, mentre le unità della serie CP20 da 480 W hanno un'efficienza del 95,6%. L'alta efficienza e l'avanzata progettazione termica di entrambe le serie riducono al minimo il calore interno, rendendole idonee per applicazioni industriali esigenti.

L'azienda ha testato il suo alimentatore DIMENSION CP10.241 (Figura 2) in un contenitore e lo ha caricato all'80% della sua potenza nominale. Stando a questi test, la temperatura interna del contenitore era aumentata di circa 19 °C dopo quattro ore di funzionamento. Un dispositivo con un'efficienza inferiore del 6,7% porterebbe a 35,3 °C la temperatura nel quadro elettrico. L'aumento della temperatura di 16,3 °C ridurrebbe di oltre la metà la durata in servizio del condensatore elettrolitico.

Figura 2: DIMENSION CP10.241 di PULS. (Immagine per gentile concessione di PULS)

Figura 2: DIMENSION CP10.241 di PULS. (Immagine per gentile concessione di PULS)

I progettisti dovrebbero valutare l'efficienza di un alimentatore anche quando non funziona a piena capacità, in quanto è sempre più importante tener conto delle efficienze a carico parziale quando si progettano applicazioni pratiche ed economiche. Efficienze elevate a pieno carico consentono di realizzare progetti di piccole dimensioni ma il numero di alimentatori che deve funzionare a pieno carico è relativamente basso. I test condotti da PULS sul modello DIMENSION CP20.241 dimostrano come l'efficienza possa essere influenzata dal carico (Figura 3).

Figura 3: In che modo i diversi carichi influenzano l'efficienza di DIMENSION CP20.241 di PULS. (Immagine per gentile concessione di PULS)

Figura 3: In che modo i diversi carichi influenzano l'efficienza di DIMENSION CP20.241 di PULS. (Immagine per gentile concessione di PULS)

I progettisti dovrebbero anche assicurarsi di selezionare alimentatori conformi agli standard di efficienza energetica come Energy Star e IEC 62368-1, nonché alle direttive RoHS (Restrizione dell'uso di determinate sostanze pericolose) e RAEE (Rifiuti da apparecchiature elettriche ed elettroniche) relative alla gestione dei materiali pericolosi e dei rifiuti elettronici.

Conclusione

Efficienza e dissipazione del calore negli alimentatori per guida DIN sono fattori critici di cui i progettisti devono tener conto. Un'alta efficienza riduce i costi operativi, minimizza l'impatto sull'ambiente e migliora l'affidabilità del sistema. Strategie efficaci di dissipazione del calore garantiscono la longevità dei componenti e impediscono guasti del sistema. Il portafoglio DIMENSION di PULS include una vasta gamma di alimentatori per guida DIN e fornisce soluzioni idonee per quasi qualsiasi applicazione.

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum